Предполагаемое изобретение относится к области материаловедения, в частности, к способам получения пористых материалов, служащих подложками для нанесения на них полупроницаемых мембран.

Известен способ получения сотовых материалов путем пропитки подложек пастообразным материалом, придания заготовкам рельефной формы и последующей сборки сотовой конструкции (А.с. СССР N 1595558, кл. B 01 J 37/04, 1990, БИ N 36). Такие конструкции имеют микропористые стенки за счет удаления связующего при термообработке. Однако известный способ не позволяет получать сотовые материалы с заданной микропористостью.

Наиболее близким по технической сущности к заявляемому является способ получения сотового материала, заключающийся в приготовлении пастообразной массы, выдавливании сотовой структуры методом экструзии, последующей сушке и термообработке (Заявка Японии - JP N 60-676700 (Сумитомо киндзоку), 20.02.85, кл. B 01 J 35/04). Такой способ обеспечивает высокую равномерность макропористости, обусловленную высокой упорядоченностью геометрической структуры исходного пресс-инструмента. Недостатком известного способа является невозможность получения сотовых материалов с микропористыми стенками.

Предлагаемый способ позволяет получать сотовый материал, стенки которого обладают микропористостью, причем микропористость регулируется.

Заявляемый способ получения сотового материала, включающий приготовление пастообразной керамической массы, формирование сотовой структуры выдавливанием массы через формообразующую фильеру, сушку и термообработку получаемой заготовки, отличается тем, что при приготовлении керамической массы в нее добавляют узкофракционированный порообразователь, в качестве которого используют полиметакрилат или сажу.

Выбор дисперсности порообразователя, частицы которого имеют правильную форму, определяется требуемым размером пор получаемого материала. Проведение термообработки предлагает выжигание порообразователя и спекание изделия по известным для данной пастообразной массы режимам.

Заявляемый способ получения сотовых материалов характеризуется следующими примерами конкретного исполнения.

Пример 1. Алюмосиликатную массу формовочной влажности смешивают с 30% вес. порообразователя - полиметилметакрилата со сферическими частицами размером 0,1-0,3 мм и 5% 17%-ного раствора карбоксиметилцеллюлозы (пластификатора). Смешение проводят в лопастном смесителе в течение 2 часов. Полученную пастообразную массу продавливают через формообразующую фильеру. Полученную заготовку сотовой структуры сушат в потоке воздуха при комнатной температуре в течение суток. После сушки сотовый материал нагревают в течение 2 часов до температуры 350oC для удаления влаги, затем выдерживают при этой же температуре в течение 3 часов для удаления порообразователя и пластификатора, затем полуфабрикат спекают при 1200oC в течение 3 часов. В результате получают сотовый материал с микропористыми стенками. Размер пор на стенках составляет 10-12 мкм. Распределение пор по размерам узкое.

Пример 2.

Алюмосиликатную массу формовочной влажности смешивают с 10% вес. порообразователя - технического углерода с размером частиц менее 1 мкм и 5% 17%-ного раствора карбоксиметилцеллюлозы (пластификатора). Смешение проводят в лопастном смесителе в течение 2 часов. Полученную пастообразную массу продавливают через формообразующую фильеру. Полученную заготовку сотовой структуры сушат в потоке воздуха при комнатной температуре в течение суток. После сушки сотовый материал нагревают в течение 2 часов до температуры 350oC для удаления влаги, затем выдерживают при температуре 900oC в течении 3 часов для удаления порообразователя и спекают при 1200oC в течение 3 часов. Получают сотовый материал с микропористыми стенками. Размер пор на стенках составляет 400-600 нм. Распределение пор по размерам узкое.

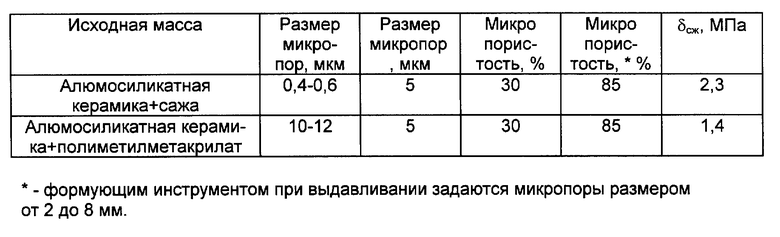

Физико-механические характеристики получаемых заявляемым способом материалов с регулярной микро- и макроструктурой приведены в таблице.

Полученные материалы обладают одновременно регулярной микро- и макроструктурой. Наличие макропористости, созданной в материале в процессе выдавливания, обеспечивает образование решетчатой (сотовой) структуры материала. Для достижения канальной микропористости при использовании сферического порообразователя (полимемилметакрилата) предпочтительно, чтобы его содержание было более 20% вес., при использовании технического углерода (сажи) содержание должно быть не менее 10% вес.

Заявленным способом получен ряд материалов, характеризующихся достаточно узким распределением пор по размерам: 9-11 мкм, 1-2 мкм, 300-400 нм.

Блочные носители и катализаторы сотовой структуры, изготовленные по предлагаемому способу, позволяют значительно снизить гидравлическое сопротивление слоя катализатора, увеличить коэффициент использования поверхности, улучшить условия тепло- и массообмена в слое катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР | 1993 |

|

RU2093248C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВОЛОКОН | 1995 |

|

RU2083534C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ С ПОКРЫТИЕМ | 1995 |

|

RU2087254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 2000 |

|

RU2178341C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118584C1 |

Изобретение относится к области материаловедения, в частности к способам получения пористых материалов, служащих подложками для нанесения на них полупроницаемых мембран. Способ получения сотового материала, включающий приготовление пастообразной керамической массы, формование сотовой структуры, сушку и термообработку получаемой заготовки, отличается тем, что при приготовлении пастообразной массы в нее вводят узкофракционированный порообразователь. При этом в качестве порообразователя целесообразно использовать полиметилметакрилат или сажу, которые являются органическими веществами, разлагающимися при выжигании без остатка. Предлагаемый способ позволяет получать сотовый материал, стенки которого обладают микропористостью, причем микропористость регулируется. 1 табл.

Способ получения сотового материала, включающий приготовление пастообразной керамической массы, формирование сотовой структуры выдавливанием массы, сушку и термообработку получаемой заготовки, отличающийся тем, что при приготовлении керамической массы в нее добавляют узкофракционированный порообразователь, в качестве которого используют полиметилметакрилат или сажу.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ приготовления носителя для катализатора сотовой структуры | 1988 |

|

SU1595558A1 |

Авторы

Даты

1998-10-20—Публикация

1996-04-29—Подача