Изобретение относится к нефтехимической промышленности и может быть использовано в процессе совместного получения окиси пропилена со стиролом.

Известен способ получения стирола дегидратацией алкилароматических спиртов в паровой фазе при температуре 180-280oC [1]. В качестве катализатора используют окиси титана, тория, аммония.

Недостатком этого способа является невысокий выход стирола и значительное количество тяжелых продуктов.

Наиболее близким по своей технической сути является способ получения стирола [2] дегидратацией метилфенилкарбинола в процессе совместного получения окиси пропилена со стиролом.

В этом процессе дегидратацию метилфенилкарбинола осуществляют в двухступенчатом адиабатическом реакторе в присутствии водяного пара на катализаторе γ - окиси алюминия при температуре 280-320oC и давлении в реакционной зоне 1,1-1,4 ата. Разбавление метилфенилкарбинола водяным паром составляет 1: 1,475 по массе. Объемная скорость подачи метилфенилкарбинола 0,6 ч-1. Пробег катализатора между регенерациями составляет 200 часов и перегрузка катализатора осуществляется через 2000 часов.

Недостатками указанного способа получения стирола дегидратацией метилфенилкарбинола в процессе совместного получения окиси пропилена со стиролом являются повышенный расход водяного пара и катализатора.

Целью изобретения является снижение расхода водяного пара и снижение расхода катализатора.

Поставленная цель достигается каталитической дегидратацией метилфенилкарбинола в присутствии водяного пара на катализаторе γ - окиси алюминия в присутствии водородсодержащего газа при массовом соотношении метилфенилкарбинол - водяной пар - водород, равным 1:08-1,0:0,0004-0,01.

Схема описываемого способа получения стирола приведена на чертеже.

Фракция метилфенилкарбинола по линии 1, смешиваясь с водяным паром из линии 2 и водородсодержащим газом из линии 3, поступает в реактор 4, где на катализаторе проходит процесс дегидратации метилфенилкарбинола в стирол.

Контактный газ из реактора 4 по линии 5 поступает в конденсатор 6. Сконденсировавшиеся углеводороды и водяной пар из конденсатора 6 по линии 7 поступают на разделение и получение товарного продукта, а несконденсированный газ по линии 8 компрессором 9 и далее по линии 10 циркулирует в линию подачи водородсодержащего газа 3. Часть водородсодержащего газа из линии 10 по линии 11 отводится в топливную сеть.

Пример 1 (прототип). Дегидратацию метилфенилкарбинола (МФК) проводят известным способом на катализаторе γ - окиси алюминия. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 300oC. Разбавление МФК : водяной пар 1:1,475 по массе.

В реактор загружено 300 мл (150 г) катализатора. Расход фракции МФК выдерживался 250 г/ч и водяного пара 265 г/ч.

Регенерация катализатора проводилась паровоздушной смесью через 200 часов и выгрузка катализатора произведена через 2000 часов пробега из-за снижения показателей работы.

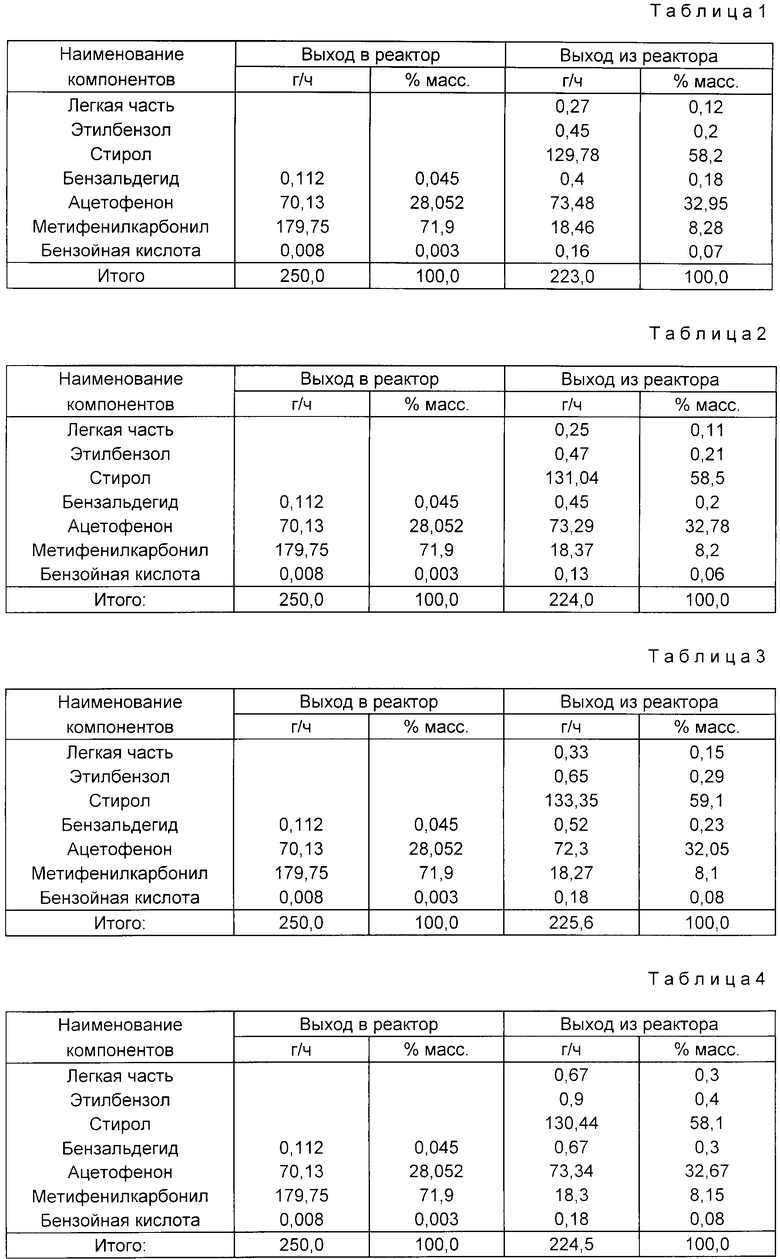

Составы сырья и катализата приведены в табл. 1.

Выход стирола на пропущенный МФК составил:

Выход стирола на разложенный МФК составил:

Расход водяного пара составил:

Расход катализатора составил:

Пример 2. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе - окиси алюминия. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 300oC. В реактор дополнительно подавалась метановодородная фракция, содержащая 85% об. водорода. Разбавление МФК - водяной пар - водород выдерживалось в соотношении 1:1:0,0004 по массе. В реактор загружено 300 мл (150 г) катализатора. Расход фракции МФК выдерживался 250 г/ч, водяного пара 180 г/ч и метано-водородной фракции 0,95 л/ч.

Регенерация катализатора проводилась паровоздушной смесью через 300 часов и пробег катализатора до перегрузки составил 2600 часов.

Составы сырья и катализата приведены в табл. 2.

Выход стирола на пропущенный МФК составил:

Выход стирола на разложенный МФК составил:

Расход водяного пара составил:

Расход катализатора составил:

Пример 3. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе γ - окиси алюминия. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 300oC. В реактор дополнительно подавалась метановодородная фракция, содержащая 85% об. водорода. Разбавление МФК - водяной пар - водород выдерживалась в соотношении 1:0,9:0,0202 по массе. В реактор загружено 300 мл (150 г) катализатора. Расход фракции МФК выдерживался 250 г/ч, водяного пара 162 г/ч и метано-водородной фракции 48,0 л/ч.

Регенерация катализатора проводилась паровоздушной смесью через 350 часов и пробег катализатора до перегрузки составил 2800 часов.

Составы сырья и катализата приведены в табл. 3.

Выход стирола на пропущенный МФК составил:

Выход стирола на разложенный МФК составил:

Расход водяного пара составил:

Расход катализатора составил:

Пример 4. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе γ - окиси алюминия. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 300oC. В реактор дополнительно подавалась метановодородная фракция, содержащая 85% об. водорода. Разбавление МФК - водяной пар - водород выдерживалась 1:0,8:0,04 по массе. В реактор загружено 300 мл (150 г) катализатора. Расход фракции МФК выдерживался 250 г/ч, водяного пара 144 г/ч и метано-водородной фракции 96,0 л/ч.

Регенерация катализатора проводилась паровоздушной смесью через 290 часов и пробег катализатора до перегрузки составил 2560 часов.

Составы сырья и катализатора приведены в табл. 4.

Выход стирола на пропущенный МФК составил:

Выход стирола на разложенный МФК составил:

Расход водяного пара составил:

Расход катализатора составил:

Качество стирола-ректификата, получаемого по предлагаемому способу получения стирола дегидратацией метилфенилкарбинола, приводится в табл. 5.

Использование предлагаемого способа получения стирола дегидратацией метилфенилкарбинола позволяет снизить расход водяного пара на 33-46% и расход катализатора на 22-31%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2083543C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2121472C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| Способ активации катализатора на основе гамма-оксида алюминия для получения стирола | 2021 |

|

RU2760678C1 |

| Способ получения стирола | 2019 |

|

RU2721773C1 |

| Способ получения стирола | 2019 |

|

RU2721772C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1991 |

|

RU2019289C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177467C2 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано в процессе совместного получения окиси пропилена и стирола. Цель изобретения - снижение расхода водяного пара и катализатора. Поставленная цель достигается дегидратацией метилфенилкарбинола в присутствии водяного пара и водородсодержащегося газа на катализаторе γ - окиси алюминия при массовом соотношении метилфенилкарбинол - водяной пар - водород, равном 1:0,8-1,0:0,004-0,04. 1 ил., 5 табл.

Способ получения стирола дегидратацией метилфенилкарбинола в присутствии водяного пара на катализаторе γ- окиси алюминия в процессе совместного получения окиси пропилена со стиролом, отличающийся тем, что дегидратацию метилфенилкарбинола в стирол проводят в присутствии водородсодержащего газа при массовом соотношении метилфенилкарбинол водяной пар водород, равном 1 (0,8 1) (0,0004 0,04).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3442963, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опытно-промышленное производство совместного получения окиси пропилена и стирола: Технический проект | |||

| - Воронеж, 1978, объект N Т-3136/2. | |||

Авторы

Даты

1998-02-20—Публикация

1995-05-29—Подача