Изобретение относится к оборудованию для хлебопечения и может быть использовано в кондитерской и хлебопекарной областях пищевой промышленности, а именно для выпечки полых изделий - вафельных стаканчиков и рожков.

Общеизвестны устройства для выпечки полых изделий, которые содержат нагревательные камеры, транспортер с укрепленными на нем формами, дозатор для разлива теста, формующие органы и механизм выборки готовых изделий. Примером может служить устройство для изготовления вафельных стаканчиков, описанное в авторском свидетельстве СССР N 303040, МКИ A 21 B 5/02, 1971 г., содержащее формующий орган, выполненный в виде конусообразного сердечника, к спирали которого подведен электрический ток, причем первичная термообработка с образованием твердой оболочки осуществляется при формировании, а доводка изделия до кондиции производится в нагревательной камере, что приводит к увеличению времени рабочего цикла, требуемого для изготовления единицы изделия, а следовательно, и к увеличению потребления энергии. Кроме того, длительное нахождение изделия в тепловой камере, обусловленное конструкцией установки, ухудшает качество вафельных стаканчиков, вызывая их пересушивание, деформацию, что в конечном счете уменьшает процент выхода годных изделий. Дополнительное потребление энергии требуется для восстановления рабочей температуры формы, так как половину времени оборота транспортера они находятся вне зоны нагрева. Изготовление же керамической формы с механизмом выталкивания готовых изделий усложняет изготовление и эксплуатацию устройства.

Известно устройство для выпечки вафельных стаканчиков, описанное в авторском свидетельстве СССР N 1666017, МКИ A 21 B 5/02, 1991 г., содержащее раму с установленными на ней приводом и ротором, на котором установлены разъемные матрицы с пуансонами, дозатор и механизм выборки готовых изделий.

Нагревательные элементы, установленные на стойке, жестко связанной с рамой, расположенные с внутренней и внешней сторон траектории движения матриц, обуславливают передачу тепла при выпечке изделий от разъемных матриц через тесто к пуансону. При заливке теста, имеющего по технологии температуру ниже комнатной, разъемные матрицы с пуансонами теряют часть имеющегося тепла. И если потеря тепла разъемных матриц компенсируется нагревательными элементами, то пуансоны, не имеющие такой компенсации, через определенное время теряют рабочую температуру, для восстановления которой требуется время и затраты энергии.

Наиболее близким к изобретению является полуавтоматическое устройство для выпечки полых изделий, содержащее раму с разъемной пресс-формой, дозатор, нагревательные элементы, блок управления с отдельной регулировкой температуры, блок пуансонов и матрицу с формами (Установка для выпечки вафельных форм для мороженого Е50 формы "HAAS", экспонированная на выставке "ИНПРОДТОРГМАШ-95", 2 - 7 октября 1995 г., Москва.

Недостатком этого устройства является повышенное потребление энергии, так как тепловая энергия, выделяемая с нагревательных элементов, выполненных в виде плоских широких пластин, одной своей поверхностью прижатых к плите, на которой закреплены пуансоны, расходуется на нагрев плиты, которая в свою очередь передает тепловую энергию к пуансонам, а тепловая энергия, излучаемая с другой их поверхности, рассеивается в окружающем пространстве, увеличивая потери энергии. Кроме того, выработка кромки кольцевого выступа пуансонов, необходимого для плотного запирания матрицы при выпечке, приводит к необходимости замены дорогостоящих в изготовлении пуансонов полностью и удорожанию ремонтно- восстановительных работ при эксплуатации.

Задачей изобретения является создание малогабаритного надежного, простого в эксплуатации и экономичного устройства для выпечки полых изделий с высоким потребительским качеством.

Поставленная задача решается тем, что в устройстве для выпечки полых изделий, содержащих раму с разъемной пресс-формой, дозатор, нагревательные элементы, блок управления, нагревательные элементы размещены соосно выпекаемым изделиям в теле каждого закрепленного пуансона, на хвостовой части которого установлено запорное кольцо с паровыводящими каналами. В другом варианте выполнения нагревательные элементы с расчетной величиной электрического сопротивления размещены с теле пресс-формы и локально объединены группами, обеспечивая однородное распределение температурного поля. На хвостовой части каждого закрепленного пуансона также установлено запорное кольцо в паровыводящими каналами.

Технический результат заявленного изобретения заключается в создании экономичного, надежного устройства за счет приближения нагревательных элементов к поверхности спекания и создания щадящего режима при их эксплуатации за счет локального объединения в группы, что позволяет снизить потребление энергии и повысить надежность устройства. Установка пуансонов со съемным запорным кольцом с паровыводящими каналами позволяет при износе кромки кольца произвести его замену, не меняя пуансона, что удешевляет рементно-восстановительные работы, а возможность перемещения кольца относительно оси пуансона позволяет достаточно просто и с высокой степенью точности произвести юстировку пресс-формы при ее сборке без дополнительных приспособлений. Установка нагревательных элементов с расчетной величиной электрического сопротивления в соответствии с местом их расположения в пресс-форме позволяет обеспечить однородное распределение температурного поля в зоне выпечки, гарантируя качество изготовления изделий.

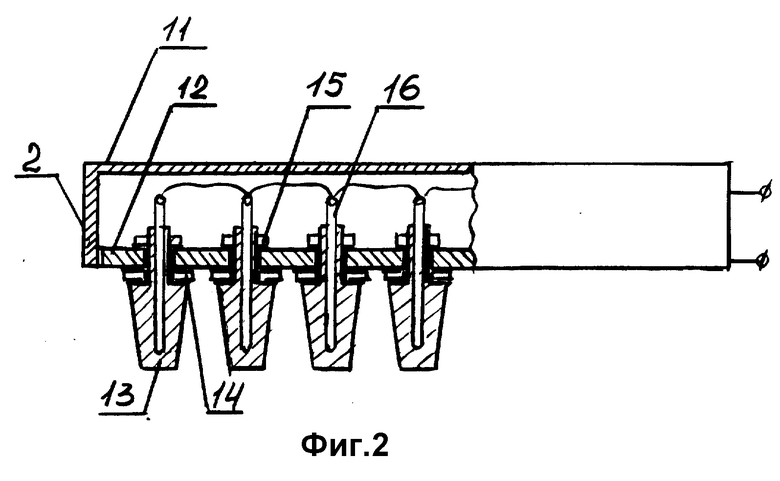

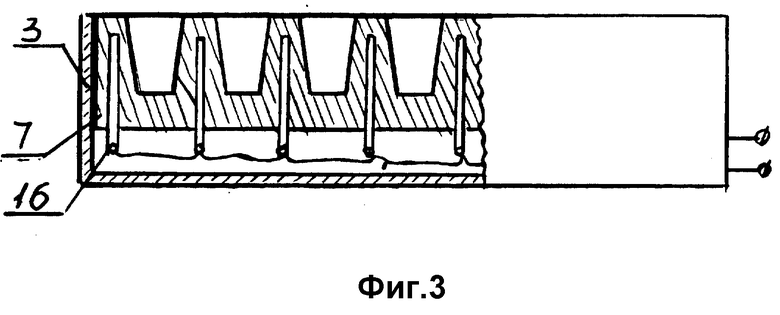

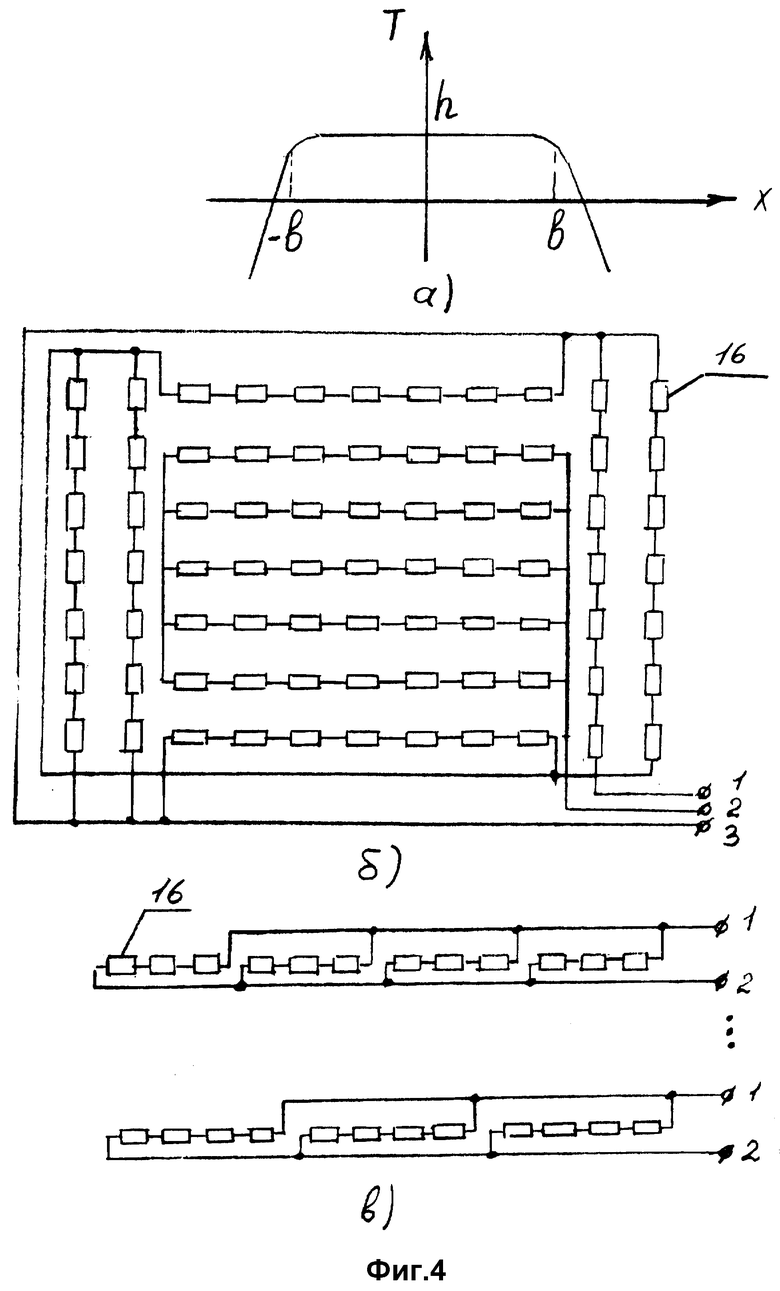

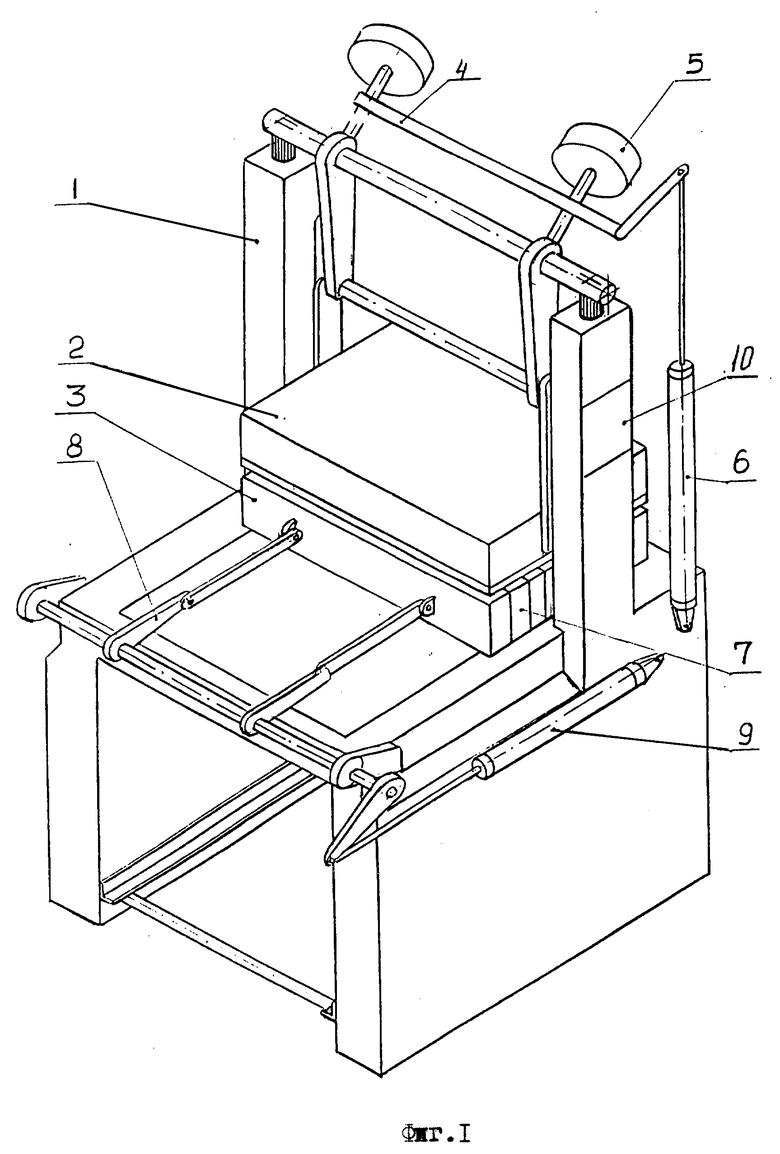

На фиг. 1 показан общий вид устройства для выпечки полых изделий; на фиг. 2 и фиг. 3 представлены схемы сечения блока пуансонов и разъемной матрицы; на фиг. 4 представлены а) график распределения температуры; б,в) схемы соединений сопротивлений нагревательных элементов блока пуансонов и матрицы.

Устройство для выпечки полых изделий (фиг. 1) содержит раму 1 с установленной на ней пресс-формой, которая содержит блок 2 пуансонов и разъемную матрицу 3, связанные механизмом 4 подъема и опускания, например кривошипно-шатунным механизмом с противовесом 5 и пневматическим приводом 6. Разъемная матрица 3, конструктивно выполненная из секционных элементов 7, связана механизмом раздвижения 8 через систему рычагов с пневматическим приводом 9. Электрический блок контроля 10 ( на фиг. не показан) содержит приборы визуального наблюдения и контроля за температурой, временем выпечки, предназначен для измерения, индикации и поддержания постоянства температуры рабочих поверхностей блока 2 пуансонов и разъемной матрицы 3, а также контроля времени выпечки и выдачи управляющего сигнала на подъем блока 2 пуансонов по окончании выпечки. Под разъемной матрицей 3 устанавливается контейнер (на фиг. не показан), служащий для приема готовой продукции.

Блок 2 пуансонов (фиг. 2, 3) содержит защитный кожух 11 и плиту 12 с установленными на ней пуансонами 13, на хвостовиках которых предварительно установлены запорные кольца 14 с паровыводящими каналами. Пуансоны крепятся к плите гайками 15. В теле каждого из пуансонов, имеющих соответствующие полости, установлены нагревательные элементы 16, электрические сопротивления которых подобраны в зависимости от места их установки на плите для получения однородного температурного поля.

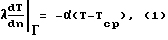

При расчете электрических сопротивлений нагревательных элементов 16 авторами предполагалось, что пресс-форма со всех сторон конвективно охлаждается и тогда на внешних границах выполняется граничное условие 3 рода:

где

λ - коэффициент теплопроводности;

T - температура пресс-формы; нормальная производная;

нормальная производная;

Γ - внешняя поверхность пресс-формы;

α - коэффициент теплоотдачи;

Tср - температура среды.

Поскольку температура пресс-формы должна быть одинаковой, а ближе к границе спадать к поверхностной температуре, то можно решение трехмерного уравнения теплопроводности Пуассона свести к одномерной задаче.

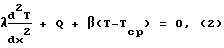

Тогда имеем:

где

Q - неизвестное распределение интенсивности теплового источника - нагревательного элемента 16; коэффициент теплоотдачи,

коэффициент теплоотдачи,

где

S - площадь верхней или нижней области пресс-формы;

V - объем области пресс-формы.

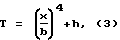

Распределение температуры, необходимое для пресс-формы, показанное на фиг. 4,а, достаточно хорошо описывается формулой (3):

где

b - половина ширины области распределения температуры;

h - среднее значение температуры.

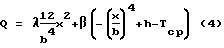

Подставив (3) в (2) получим:

Можно пренебречь величиной  ввиду ее малости и и упростить выражение (4):

ввиду ее малости и и упростить выражение (4):

Используя выражение (5), определяем Pпер - мощности нагревателей 16, расположенных в середине пресс-формы:

где

d - расстояние между нагревателями;

δ - толщина матрицы;

x - место установки нагревателя.

Используя выражение (5), определяем Pпер - мощности нагревателей 16, расположенных на границе пресс-формы;

где

Δ - расстояние от нагревателя до края пресс-формы. Выражения (6) и (7) позволили рассчитать величины сопротивлений нагревательных элементов 16 блока 2 пуансонов и матрицы 3 и объединить их в локальные группы (фиг. 4,б, в), обеспечивающие заданное распределение (фиг. 4, а) температурного поля.

Устройство работает следующим образом.

После подачи на вход сжатого воздуха и включения кнопки ''Пуск'' на блоке управления 10 задается технологический режим выпечки (180 - 200)oC - температура рабочих поверхностей пресс-формы и время выпечки (100 - 120) сек. После достижения заданной температуры (примерно через 25 - 30 мин) путем нажатия кнопки "Подъем пуансонов" на блоке управления 10 открывают пресс-форму и матрицу 3 из дозатора (на фиг. не показано) заполняют тестом. Затем с блока управления 10 кнопкой "Опускание пуансонов", электрически связанной с электрораспределителем, управляемый пневмоприводом 6 и механизмом опускания 4, блок 2 пуансонов возвращается на матрицу 3, плотно закрывая запорными кольцами 15 формы матрицы 3. По истечении времени выпечки блок управления 10 подает сигнал на подъем блока 2 пуансонов и пресс-форма автоматически раскрывается. После снятия облоя (остатков теста) с поверхности матрицы 3 ее секции 7 раздвигаются путем нажатия кнопки "Матрицу раскрыть", расположенной на блоке управления 10 и связанной с электропневмораспределителем механизма раздвижения 8. С помощью специальных выталкивающих желобков готовые изделия автоматически высвобождаются и попадают в контейнер готовой продукции, который устанавливают под матрицей 3. Освобожденную матрицу 3 закрывают путем нажатия кнопки "Матрицу закрыть" на блоке управления 10 и цикл выпечки повторяется. Размещение кнопок на блоке управления 10 соответствует технологической последовательности выпечки изделий, а электрическая схема блока управления 10 блокирует возможность ошибочных включений. Механизм подъема и опускания блока 2 пуансонов, механизм раскрытия и закрытия 8, матрицы 3 имеют дублирующие пневмоприводы 6 и 9 рычаги, позволяющие использовать данное устройство в ручном режиме.

Устройство предназначено для выпечки полых изделий, например вафельных стаканчиков, рожков. Оно содержит раму с разъемной пресс-формой, которая содержит блок пуансонов и разъемную матрицу. На хвостовой части каждого закрепленного пуансона установлено запорное кольцо с паровыводящими каналами. Нагревательные элементы по одному варианту размещены в теле каждого пуансона. По другому варианту нагревательные элементы с расчетной величиной электрического сопротивления размещены в теле пресс-формы. Изобретение позволяет оптимально снизить энергозатраты, просто в изготовлении и эксплуатации. 2 с.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпечки вафельных изделий | 1989 |

|

SU1666017A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ВАФЕЛЬНЫХ СТАКАНЧИКОВ | 0 |

|

SU303040A1 |

Авторы

Даты

1998-11-10—Публикация

1997-07-08—Подача