Группа изобретений относится к оборудованию пищевой промышленности и может быть использована для изготовления кондитерских изделий.

Известен патент РФ №2399207, МПК A21B 1/00, опубл. 20.09.2010, в котором описано устройство с конвейером для выпечки формового хлеба. Указанное устройство для выпечки формового хлеба включает форму из неэлектропроводного материала, пластины из нержавеющей стали, систему электропитания. Форма, содержащая одну и более ячеек, в каждой из которых содержатся две пластины из нержавеющей стали, жестко укреплена на пластинчатом конвейере, а система электропитания содержит пружинистые электроды, установленные с возможностью прижатия к контактам, расположенным на внешней стороне формы. При этом устройство включает две и более формы, камеру для расстойки, устройства для мойки, обдувки и смазки хлебных форм, а также шнековый дозатор, расположенный в начале конвейера и поддон, расположенный под конвейером. Камера для расстойки выполнена в виде тоннеля и расположена между дозатором и системой электропитания. Приспособления для мойки и обдувки хлебных форм расположены под конвейером после поддона и приспособлением для смазки хлебных форм, расположенным между приспособлением для обдувки хлебных форм и шнековым дозатором.

Недостатками известного устройства является наличие не охваченных нагревом поверхностей изделий, из-за чего возможно их непропекание в одних местах и подгорание в других. В связи с большим объемом форм, содержащих несколько отдельных ячеек, мощность подводимых контактов должна быть высокая, так как электрическое сопротивление элементов нагрева, которыми являются нержавеющие пластины невелико. Из-за высоких величин электрического тока, необходимого для работы устройства велик риск перегрева скользящих контактов в момент включения и отключения электричества и их приваривание. Кроме того, серьезным недостатком является температурная деформация нержавеющих пластин, содержащихся в ячейках форм устройства. Также следует отметить невозможность автоматической очистки недоступных поверхностей нержавеющих пластин для удаления нагара при обслуживании устройства. Перечисленные факторы не позволяют автоматизировать описанный в известном патенте процесс выпечки, который осуществляется в режиме от формы к форме.

Известно устройство для изготовления кондитерских изделий, описанное в патенте РФ №2039435, МПК A21B 5/00, опубл. 20.07.1995. Устройство содержит опорную раму, транспортер, ведущий и ведомый шкивы, проходную электрическую печь, загрузочный контейнер с дозатором, формы, прижимную пластину, закрепленную на опорной раме перед входом в печь. Транспортер выполнен в виде замкнутой цельнометаллической гибкой ленты толщиной 0,2-0,5 мм, снабженной рядами ячеек, образующих формы изделий с рисунками их поверхностей, и размещен между прижимной пластиной и загрузочным контейнером. Дно загрузочного контейнера и прижимная пластина выполнены из антифрикционного материала. На поверхности прижимной пластины выполнены прорези для прохождения форм. В дне загрузочного контейнера выполнена щель, ориентированная по ширине ленты транспортера и охватывающая ряд форм. На выходе из щели вдоль нее установлен нож, длина которого не менее длины щели, а перед ножом установлен с возможностью вращения и взаимодействия с лентой транспортера прижимной валик Печь снабжена винтовыми регуляторами высоты прохода.

Среди недостатков известного устройства для изготовления кондитерских изделий следует отметить, что транспортер выполнен из тонкой листовой стали и подвергается регулярному температурному воздействию, поэтому его лента будет иметь ровную поверхность непродолжительное время. Кроме того температурное воздействие на ленту транспортера неравномерно, так, как часть полотна транспортера находится в печи, а другая часть полотна охлаждается, при этом лента постоянно, то изгибается, то выпрямляется, нарушается не только ее контакт с ведущим и ведомым валами, но формируются поверхностные дефекты полотна транспортера, такие, как трещины и вмятины. В результате возникает необходимость полной замены ленты. Недостатком устройства является ограничение по консистенции теста: с одной стороны тесто не должно вытекать через зазоры между стальной транспортерной лентой и дном загрузочного контейнера, а с другой - тесто после поднятия не должно выступать из формы в момент отрезания тестовой заготовки ножом, находящимся на дне загрузочного контейнера. Кроме того, формирующиеся поверхностные трещины и вмятины полотна транспортера способствуют большему расходу теста при его выкладке на ленту транспортера из загрузочного бункера, из-за чего после выпечки имеют место отходы из пережженного теста и требуется сортировка готовых изделий. При выпечке кондитерских изделий часто происходит их залипание и для выгрузки просто перевернуть форму недостаточно. В печи разогрев ленты транспортера осуществляется токами высокой частоты по методу бесконтактного нагрева, что свидетельствует об энергоемкости процесса изготовления кондитерских изделий.

Известен патент РФ №115623 на полезную модель «Устройство для изготовления кондитерских изделий», МПК A21B 5/02, опубл. 10.05.2012 г. В этом патенте описан автоматический дозатор теста, конструкция которого является наиболее близким аналогом (прототип) к заявляемому дозатору теста. В описании данной полезной модели указано, что автоматический дозатор установлен на опоре и состоит из загрузочного бункера, подающего шнека и дозирующей головки. Кроме того, загрузочный бункер дозатора оборудован питающим шнеком.

Из описания конструкции дозатора, приведенного в известном патенте, следует, что транспортировка теста к месту выгрузки его в формы осуществляется при помощи двух последовательных шнеков. Но не описано, каким образом в дозаторе тесто разделяется на потоки для наполнения каждой из форм. Также в описании не указано, какая конструктивная особенность дозатора позволяет в случае изменения параметров теста обеспечить точность наполнения форм тестовыми заготовками. В ситуации изменения веса заготовки из-за различной консистенции теста, которая может разниться от замеса к замесу, возможно возникновение тестового облоя вокруг выпекаемых изделий или их пережог, процент брака готовых изделий может достигать более 50%. Кроме того, из конструкции дозатора неясно, чем осуществляется отрезка заготовок теста.

В приведенном патенте РФ №115623 указано, что устройство для изготовления кондитерских изделий (прототип) помимо автоматического дозатора содержит печь, внутри которой расположен ленточный транспортер с формами, связанный посредством ведущего и ведомого шкивов с опорной рамой. Формы, изготовленные из листового пищевого металла, смонтированы на модуле, в состав которого входят пуансон и матрица. Формы могут содержать антипригарное покрытие и имеют геометрическую форму кондитерских изделий, для придания которой находятся с помощью замка в замкнутом состоянии на протяжении всего времени выпечки. Смыкание и размыкание матрицы и пуансона при движении ленты с формами осуществляется устройствами замыкания и размыкания. Автоматический дозатор синхронизирован с движением ленты посредством датчика положения, с помощью которого обеспечивается точное позиционирование заготовок в открытые формы через устройство загрузки. Для плавного съема готовых изделий из формы предназначено устройство выгрузки, обеспечивающее транспортировку изделий за пределы печи. Устройство может работать в автоматическом режиме с применением методов электронного управления процессами вращения ленты, шнеков дозатора, поддержания температуры на заданном уровне. Пульт управления имеет минимальное количество настраиваемых параметров: время выпечки и размер заготовки теста, что в свою очередь достаточно для подбора режима в случае изменения параметров теста.

Среди недостатков конструкции известного устройства для изготовления кондитерских изделий следует отметить высокое энергопотребление в связи с тем, что разогрев форм в печи осуществляется методом бесконтактного нагрева токами высокой частоты. Печь имеет большую температурную инерцию (долгий предпусковой разогрев и долгое остывание устройства). Сложная конструкция формообразующих устройств, смонтированных на модуле, в состав которого входят пуансон и матрица. Формы, подверженные интенсивному разогреву во время выпечки изделий, находятся в контакте с элементами трения. Кроме того, внутри печи ленточный транспортер постоянно находится в горячем состоянии, при этом высокая температура металлических деталей и узлов не позволяет использовать смазку в местах трения и в результате ведет к снижению твердости деталей и к их коррозии, снижая ресурс использования транспортера. Раскрытие и переворачивание форм не всегда обеспечивает выпадение изделия из формы, особенно, если изделие имеет сложную форму. В описании конструкции устройства не указано, чем осуществляется сбор излишков топленого жира, возникающего во время выпечки теста. Попадание жира приводит к повреждению нагревательных элементов и влияет на надежность работы устройства.

Задачей группы изобретений является создание дозатора теста и устройства для изготовления кондитерских изделий, обеспечивающих достижение высокого качества продукции, снижение энергозатрат и надежность работы.

Поставленная задача решается за счет того, что в дозаторе теста (вариант 1), который содержит опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста, согласно настоящему изобретению загрузочный бункер конструктивно объединен с дозирующей головкой, а нагнетатель выполнен в виде валков, которые образуют кинематическую пару. При этом цилиндрические поверхности валков профилированы делительными ячейками, расположенными с образованием продольных и поперечных рядов с перемычками, на поверхности дозирующей головки выполнены делительные камеры, расположенные в ряд подобно продольным рядам делительных ячеек валков нагнетателя. При этом каждый из валков кинематической пары установлен с зазором 0,01-0,5 мм по отношению к поверхности дозирующей головки, а в целом валки нагнетателя расположены с возможностью перекрытия с обеих сторон полостей делительных камер. При этом устройство выпуска дозированных заготовок теста, закрепленное в нижней части дозатора, снабжено формующей плитой с калибровочными каналами, совмещенными с делительными камерами дозирующей головки, и выпускными отверстиями на ножевых пластинах, установленных с возможностью перемещения навстречу друг к другу для отсекания дозированных заготовок теста.

Сопоставительный анализ с прототипом показывает, что заявляемый дозатор теста имеет отличие от прототипа, касающееся конструктивного объединения загрузочного бункера и дозирующей головки. Важным отличием является то, что для нагнетания и формирования потоков теста в корпусе дозирующей головки закреплены валки, которые образуют кинематическую пару и имеют профилированную поверхность, сформированную за счет выполнения на их цилиндрической поверхности делительных ячеек, расположенных с образованием продольных и поперечных рядов («зубчатый» профиль). Кроме того, особенностью конструкции заявляемого дозатора является то, что устройство выпуска дозированных заготовок теста включает, закрепленную в нижней части дозатора формующую плиту с калибровочными каналами и ножевые пластины с рядом выпускных отверстий, совмещенных через калибровочные каналы с делительными камерами дозирующей головки.

Принципиально то, что для обеспечения точного дозирования заготовок теста в формы валки нагнетателя установлены «зуб в зуб», с зазором 0,01-0,5 мм от поверхности дозирующей головки, контур которой повторяет контур поверхности расположенных над ней валков. Величина зазора 0,01 мм для установки валков является минимально возможной, так как при меньшем значении наблюдается заклинивание валков и вследствие, этого их быстрый износ. Величина зазора 0,5 мм - максимально допустимая величина для создания давления в делительных камерах, которые выполнены на поверхности дозирующей головки и расположены в ряд в соответствии с продольными рядами делительных ячеек. Тесто в полости делительных камер направляется отдельными потоками и при изменении параметров теста вес заготовки изменяется, но объем ее остается неизменным, вследствие того, что конструктивно предусмотрена возможность перекрытия делительных камер на поверхности дозирующей головки одновременно каждым из валков кинематической пары, которые расположены «зуб в зуб» с минимальным зазором между валками. Делению теста на потоки способствуют продольные ряды делительных ячеек, при этом разделенные потоки теста между собой не слипаются. Наполнение тестом каждой делительной камеры осуществляется за счет порций, формируемых ячейками поперечных рядов на обоих валках кинематической пары. Благодаря встречному движению ножевых пластин, сопровождающемуся перекрытием калибровочных каналов, дозированные заготовки теста отделяются от дозатора, попадая в формы на матрице. Известно, что реологические свойства теста такие, как консистенция, разжижение, упругость, энергия деформации и др. определяют качество готовой продукции при изготовлении мучных кондитерских изделий. Конструктивное исполнение дозатора позволяет минимизировать продолжительность и интенсивность механического воздействия на тесто для сохранения его структуры. При этом коническая, как и комбинированная, форма камер дозирующей головки, исходя из реологических свойств теста, также способствует сохранению структуры теста, позволяет снизить его сопротивление, так как при выходе теста из камеры на входе в более узкий, чем камера, калибровочный канал происходит истечение реологической массы без застойных зон.

Поставленная задача решается также за счет того, что дозатор теста (вариант 2), который содержит опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста, в соответствии с изобретением снабжен кареткой, которая установлена на опоре с возможностью возвратно-поступательного перемещения, загрузочный бункер конструктивно объединен с дозирующей головкой, закрепленной на каретке, а нагнетатель выполнен в виде валков, образующих две и более кинематических пар, причем цилиндрические поверхности валков нагнетателя профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием на поверхностях валков продольных и поперечных рядов, каждый валок любой кинематической пары установлен с зазором 0,01-0,5 мм по отношению к поверхности дозирующей головки. К тому же на поверхности дозирующей головки выполнены ряды делительных камер, расположенные в соответствии с продольными рядами делительных ячеек валков нагнетателя, при этом над каждым рядом делительных камер расположена одна кинематическая пара валков, которые установлены с возможностью перекрытия с обеих сторон полостей делительных камер соответствующего ряда. Причем устройство выпуска дозированных заготовок теста, которое закреплено в основании каретки, снабжено формующей плитой с калибровочными каналами и ножевыми пластинами с приводным механизмом, которые установлены с возможностью перемещения навстречу друг к другу для отсекания дозированных заготовок теста и снабжены рядами выпускных отверстий, связанных калибровочными каналами с делительными камерами дозирующей головки.

Сопоставительный анализ с прототипом показывает, что заявляемый дозатор теста, выполненный по второму варианту, в отличие от прототипа имеет возможность возвратно-поступательного перемещения, так как закреплен на каретке, установленной на опоре. Важным отличием является то, что в корпусе дозирующей головки закреплены валки, которые образуют две и более кинематических пар и для нагнетания и формирования потоков теста валки имеют профилированную поверхность, сформированную за счет выполнения на их цилиндрической поверхности делительных ячеек, расположенных с образованием продольных и поперечных рядов («зубчатый» профиль). Причем валки каждой кинематической пары установлены между собой «зуб в зуб» и с зазором 0,01-0,5 мм от поверхности дозирующей головки, контур которой повторяет контур поверхности расположенных над ней валков, что особенно важно для обеспечения точного дозирования заготовок теста в формы. Кроме того, особенностью конструкции заявляемого дозатора является то, что для отсекания дозированных заготовок теста устройство выпуска дозированных заготовок теста включает, закрепленную в основании каретки формующую плиту с рядами калибровочных каналов и ножевые пластины с приводным механизмом, которые установлены с возможностью перемещения навстречу друг к другу и снабжены рядами выпускных отверстий.

Благодаря тому, что дозирующая головка с делительными камерами, как и формующая плита с калибровочными каналами, закреплена на каретке, дозатор можно позиционировать относительно рядов форм на матрицах при загрузке теста в формы. Принципиально, что за счет увеличения кинематических пар валков нагнетателя обеспечена возможность одновременного заполнения, или двух и более рядов форм, расположенных на одной матрице, или по одному ряду на двух и более матрицах, что способствует увеличению производительности дозатора и оказывает влияние на сокращение энергозатрат. Важно также и то, что величина зазора 0,01 мм между поверхностью дозирующей головки и валками любой из кинематических пар является минимально возможной, так как при меньшем значении наблюдается заклинивание валков и вследствие, этого их быстрый износ. Величина зазора 0,5 мм - максимально допустимая величина для создания давления в делительных камерах, которые выполнены на поверхности дозирующей головки и расположены рядами в соответствии с рядами делительных ячеек. Потоки теста, разделенные перемычками между продольными рядами делительных ячеек на валках каждой из кинематических пар, между собой не слипаются. За счет того, что валки в кинематических парах установлены с возможностью перекрытия полостей делительных камер, наполнение их тестом в каждом из рядов делительных камер осуществляется порциями теста, которые формируются ячейками поперечных рядов на поверхностях обоих валков соответствующей кинематической пары.

При этом в частном случае выполнения дозатора делительные камеры дозирующей головки могут быть различной формы. Коническая, как и комбинированная, форма камер, способствует сохранению структуры теста, позволяет снизить его сопротивление, так как при выходе теста из камеры на входе в более узкий, чем камера, калибровочный канал происходит истечение реологической массы теста без застойных зон.

В другом частном случае выполнения дозатора продольные ряды делительных ячеек на валках в одной кинематической паре могут быть расположены по отношению к продольным рядам ячеек на валках другой кинематической пары, как в регулярном порядке, так и в шахматном порядке. Посредством изменения порядка расположения рядов делительных ячеек изменяется порядок позиционирования тестовых заготовок на матрицах с формами и появляется возможность на одной и той же площади матрицы увеличить количество форм изделий, что дает возможность ускорить дозирование заготовок и позволяет оказать влияние на сокращение энергозатрат.

Поставленная задача решается также за счет того, что в устройстве для изготовления кондитерских изделий (вариант 1), содержащем опорную раму, дозатор теста, связанный с дозатором и опорной рамой транспортер с формами для изделий, расположенными продольными рядами на матрицах, пуансоны, которые выполнены в соответствии с рядами форм на матрицах и установлены с возможностью смыкания и размыкания с матрицами, печь для выпекания изделий и устройство выгрузки готовых изделий, которое связано с опорной рамой на выходе из печи, согласно изобретению дозатор теста выполнен так, как описано выше в первом варианте его выполнения, транспортер, связанный с опорной рамой, выполнен в виде цепного конвейера, а печь для выпекания изделий выполнена в виде открытой конвейерной печи, в которой каждая из перемещающихся по ходу конвейера матриц с формами и каждый из стационарных по отношению к опорной раме конвейера пуансонов, которые установлены над матрицами с возможностью перемещения вниз - вверх, снабжены нагревательными элементами, при этом конвейерная печь снабжена, по крайней мере, двумя изолированными друг от друга токоведущими профилями, которые установлены сверху и снизу опорной штанги, расположенной вдоль конвейера и прикрепленной к его опорной раме, причем нагревательный элемент каждой матрицы снабжен токосъемным контактом, подведенным к соответствующему токоведущему профилю.

В устройстве для изготовления кондитерских изделий за счет конструктивного исполнения дозатора обеспечивается точное дозирование теста в формы даже при изменении его консистенции, что имеет значение для достижения качества изделий при их выпекании. Принципиально важным является выполнение печи для выпекания изделий в виде открытой конвейерной печи. За счет конструкции открытой конвейерной печи, выпекание изделий происходит циклично и с возможностью осуществления визуального контроля процесса выпечки. Индивидуальный нагрев каждого пуансона и каждой матрицы, а также цикличность режима печи при периодическом опускании пуансонов и их подъеме, которая связана с загрузкой матричных форм тестовыми заготовками дозатором, позволяют снизить энергоемкость устройства в целом. При этом в готовых изделиях отсутствуют пережженные или пересушенные, склонные к потере формы изделия, что свидетельствует о достижении качества выпекаемых изделий.

Поставленная задача решается также за счет того, что в устройстве для изготовления кондитерских изделий (вариант 2), содержащем дозатор теста, опорную раму, транспортер с формами для изделий, расположенными продольными рядами на матрицах, выполненные в соответствии с рядами форм на матрицах пуансоны, установленные с возможностью смыкания и размыкания с матрицами, печь для выпекания изделий и устройство выгрузки готовых изделий, которое связано с опорной рамой на выходе из печи, согласно изобретению дозатор теста выполнен так, как описано во втором варианте его выполнения, транспортер выполнен в виде цепного конвейера, при этом печь для выпекания изделий выполнена в виде открытой конвейерной печи, в которой каждая из перемещающихся по ходу конвейера матриц и каждый из закрепленных стационарно по отношению к опорной раме конвейера пуансонов, установленных над матрицами, снабжены нагревательными элементами, при этом конвейерная печь снабжена, по крайней мере, двумя изолированными друг от друга токоведущими профилями, которые установлены сверху и снизу опорной штанги, расположенной вдоль конвейера и прикрепленной к его опорной раме, причем нагревательный элемент каждой матрицы снабжен токосъемным контактом, подведенным к соответствующему токоведущему профилю.

В устройстве для изготовления кондитерских изделий по второму варианту так же, как и в первом варианте, за счет конструктивного исполнения дозатора достигается точность дозирования теста даже при изменении его консистенции, что оказывает влияние на качество готовых изделий. При перемещении дозатора с помощью каретки раскладка тестовых заготовок осуществляется в формы на двухрядных матрицах или в рядах на двух соседних матрицах, тем самым производительность устройства повышается без изменения и параметров качества выпекаемых изделий надежности устройства. Принципиально важным является выполнение печи для выпекания изделий в виде открытой конвейерной печи. За счет конструкции открытой конвейерной печи, выпекание изделий происходит циклично и с возможностью осуществления визуального контроля процесса выпечки. Индивидуальный нагрев каждого пуансона и каждой матрицы, а также цикличность режима печи при периодическом опускании пуансонов и их подъеме, которая связана с загрузкой матричных форм тестовыми заготовками дозатором, позволяют снизить энергоемкость устройства в целом. При этом в готовых изделиях отсутствуют пережженные или пересушенные, склонные к потере формы изделия, что свидетельствует о достижении качества выпекаемых изделий.

В частных случаях выполнения устройства, как по первому, так и по второму вариантам, согласно изобретению транспортер выполнен в виде цепного конвейера с тележками, а устройство выгрузки готовых изделий снабжено ограничителем опрокидывания тележек, причем каждая тележка состоит из цельного основания снабженного матрицей, передней и задней осями с колесами и нагревательным элементом, который закреплен между осями с внешней стороны основания. При этом только одна передняя ось каждой тележки своими концами прикреплена к цепному конвейеру, а ограничитель выполнен в виде консоли, смонтированной на опорной раме конвейера. Так как каждая тележка прикреплена к конвейеру только одной осью, при огибании цепи конвейера в крайнем правом положении связь другой оси тележки с конвейером прерывается, тележка опрокидывается и при этом ударяется об ограничитель опрокидывания тележек, смонтированный на раме. Описанная конструкция позволяет обеспечить выгрузку готовых изделий из матричных форм без нарушения их целостности.

В других частных случаях выполнения устройства для изготовления кондитерских изделий, как по первому, так и по второму вариантам, согласно изобретению каждый пуансон снабжен индивидуальным пневмоприводом, который установлен на своей опорной стойке, связанной с опорной рамой конвейера, при этом каждый пуансон закреплен или непосредственно на штоке цилиндра пневмопривода, или на коромысле, связанным со штоком цилиндра пневмопривода.

Также в частных случаях выполнения устройства для изготовления кондитерских изделий, как по первому, так и по второму вариантам, согласно изобретению устройство дополнительно снабжено блоком автоматического управления, который с помощью датчиков связан с дозатором, приводом цепного конвейера, пневмоприводами пуансонов, нагревательными элементами матриц и пуансонов. Принципиально, что во втором варианте выполнения устройства ход каретки дозатора отрегулирован в соответствии с расположением форм изделий на матрицах, что позволяет осуществить точное позиционирование тестовых заготовок относительно форм изделий на матрицах обеспечить повысить качество выпекаемых изделий.

При этом в остальных частных случаях устройство для изготовления кондитерских изделий по обоим вариантам снабжено дозатором, который выполнен автоматическим и установлен на отдельной опорной раме, что позволяет упростить настройку, запуск и санитарную обработку дозатора. Отдельная опорная рама, на которой установлен дозатор, выполнена подкатной. Благодаря такой установке дозатора есть возможность откатить его на некоторое расстояние для проведения настройки и обслуживания, не отключая электроснабжения, подачу сжатого воздуха и других коммуникаций.

Надежность устройства обеспечивается за счет того, что дозатор, являясь самостоятельным устройством, содержит простые узлы, элементы которых выполнены с учетом расположения форм на матрицах конвейерной печи, в которой предусмотрен индивидуальный нагрев каждого пуансона и каждой матрицы, что позволяет исключить тепловую нагрузку на тяговый орган и привод конвейера. Все составные элементы дозатора и печи достаточно просты при монтаже, имеют возможность замены отдельных деталей, а не всего узла целиком.

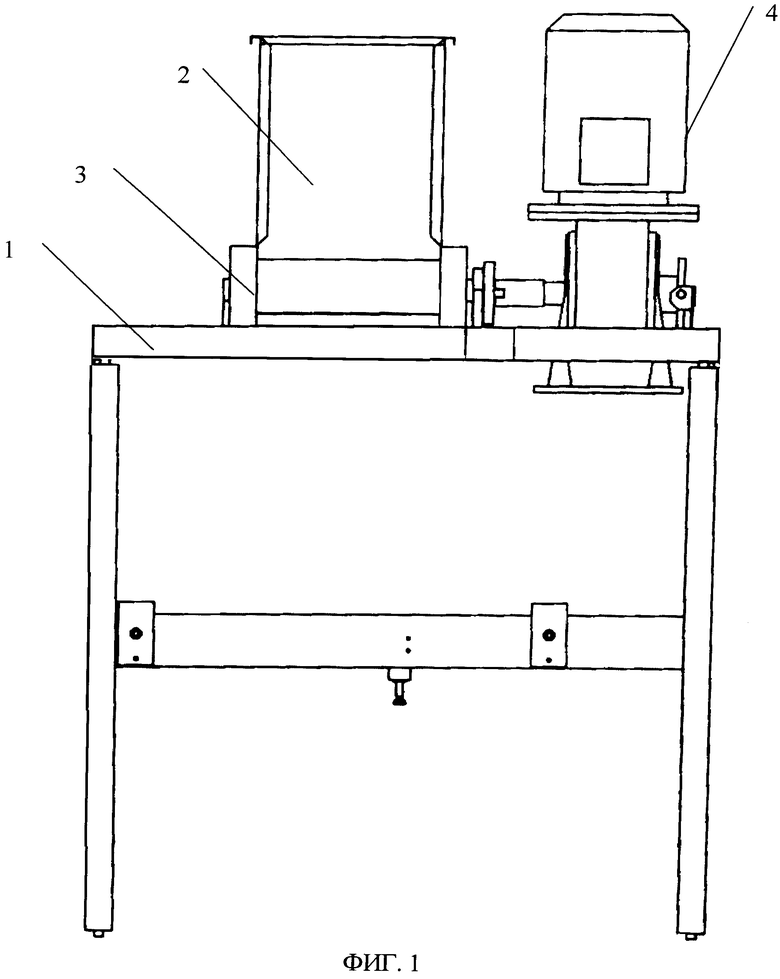

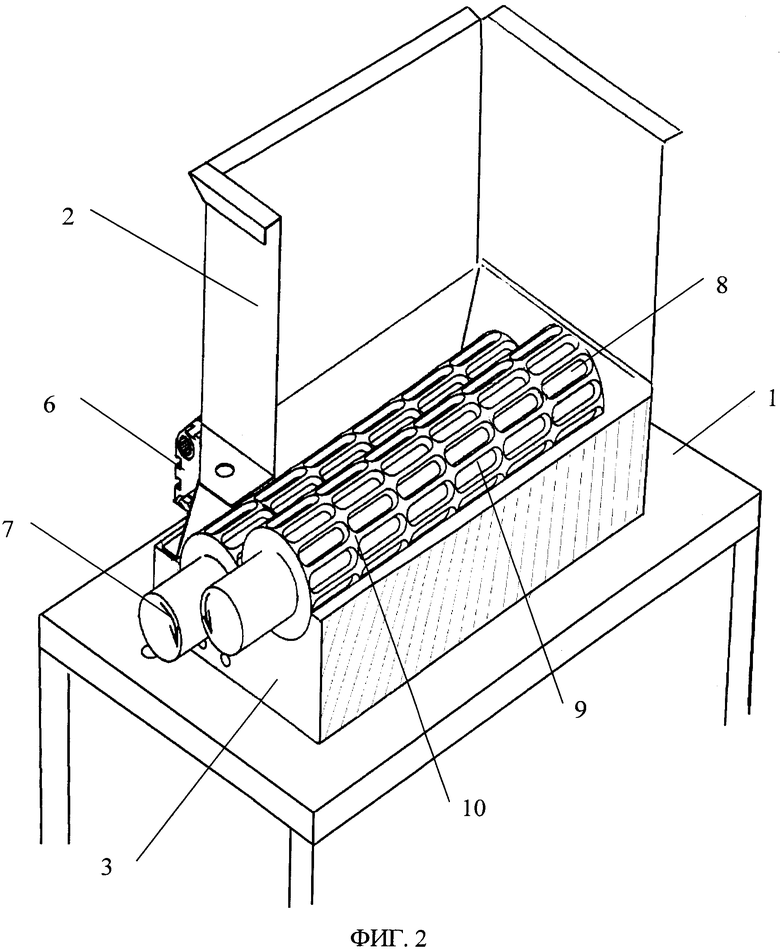

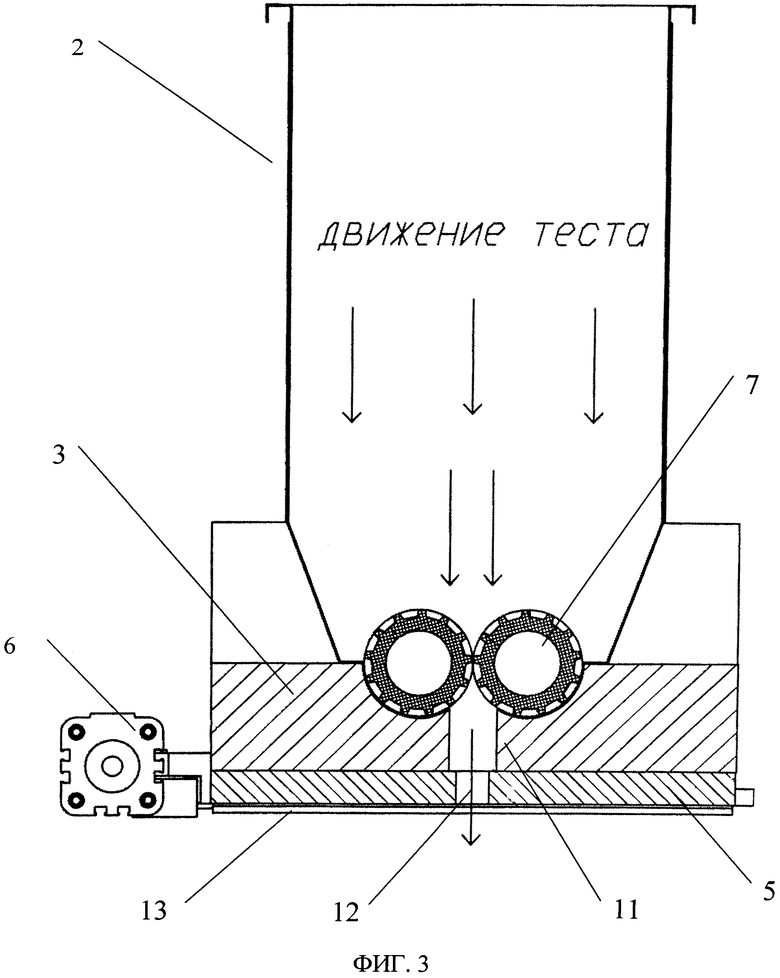

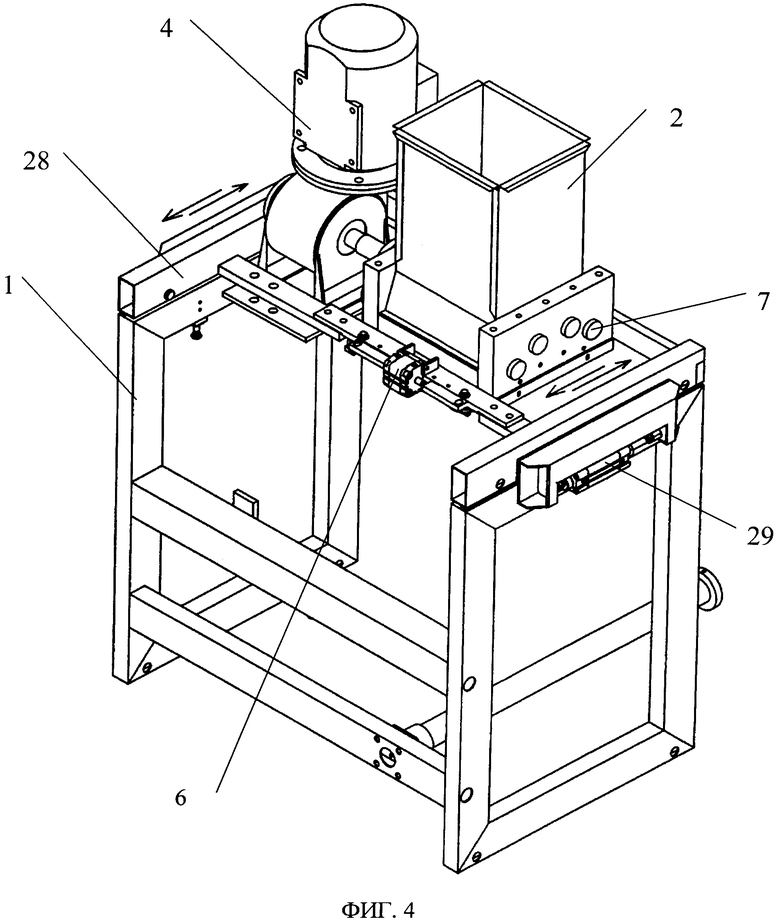

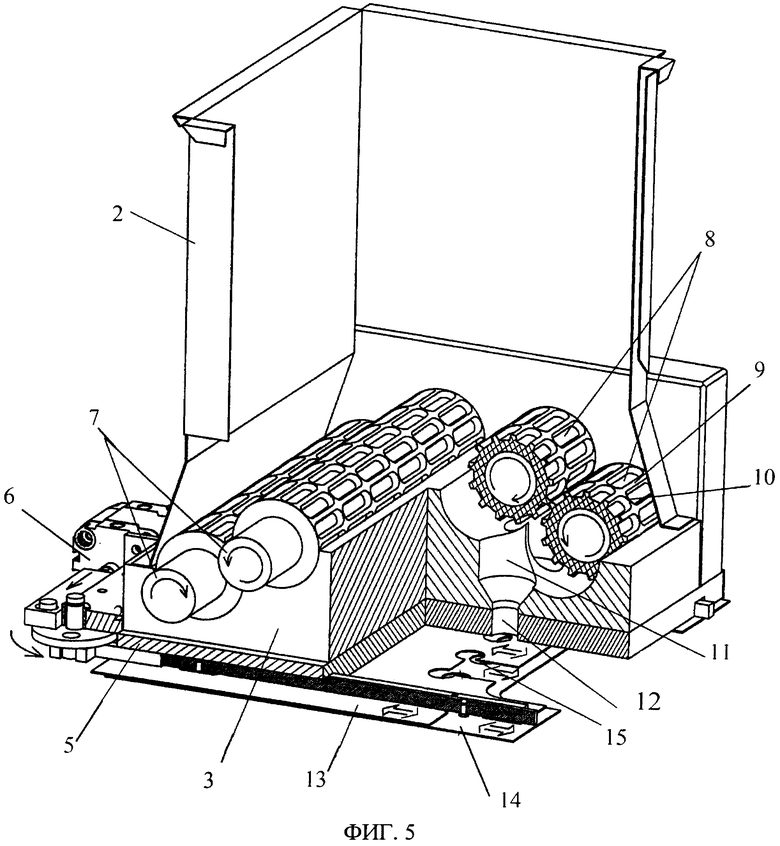

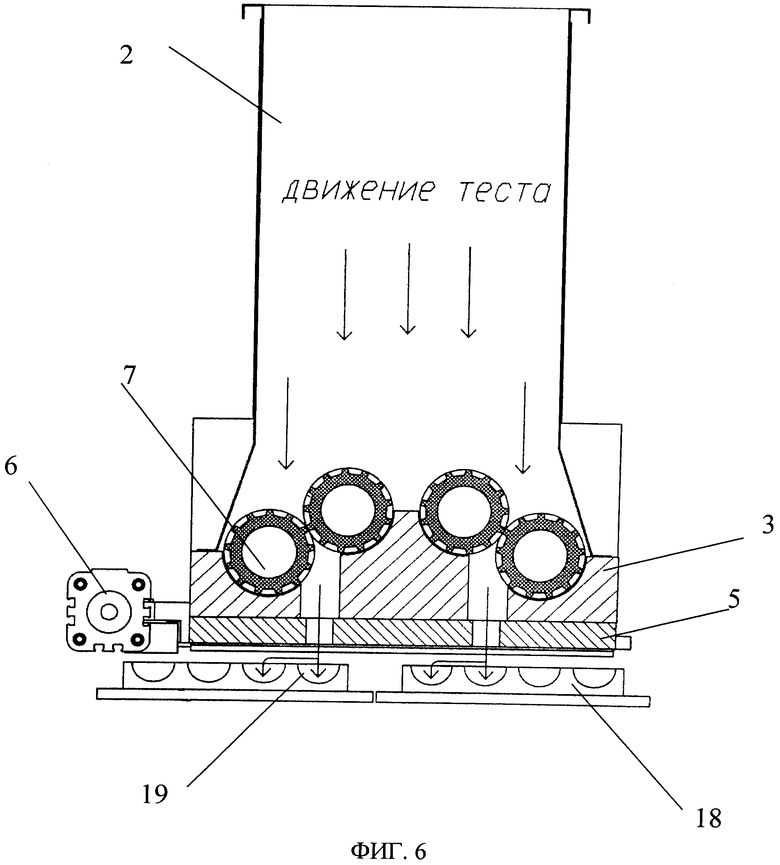

Изобретение поясняется чертежами и схемами. На фиг. 1 представлен общий вид дозатора (вариант 1); фиг. 2 - вид дозатора в разрезе; фиг. 3 - схема работы дозатора. На фиг. 4 представлен общий вид дозатора (вариант 2); фиг. 5 - вид дозатора в разрезе; фиг. 6 - схема работы дозатора.

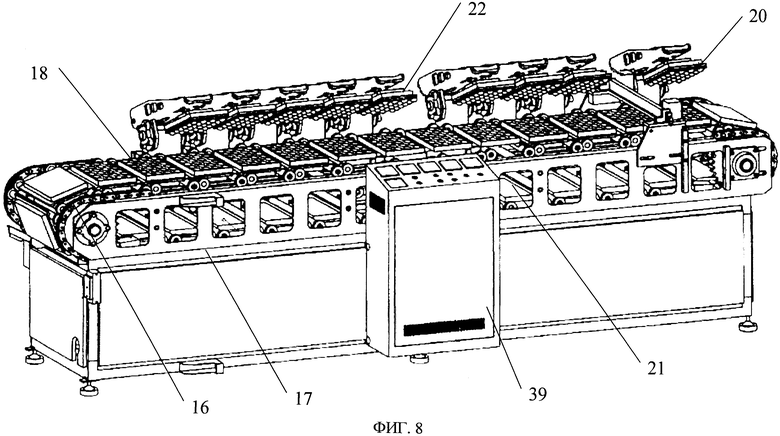

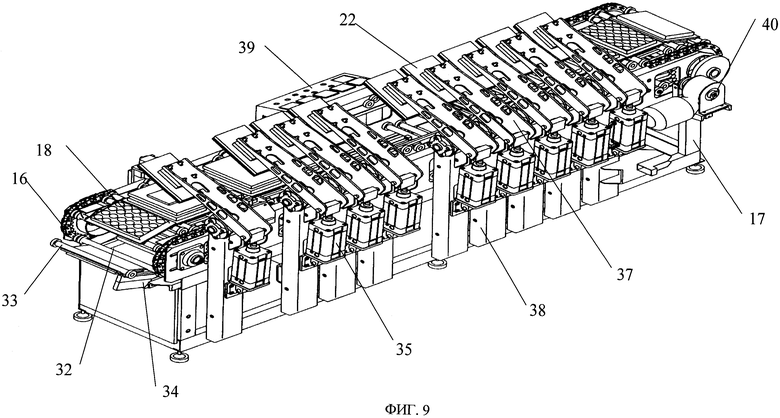

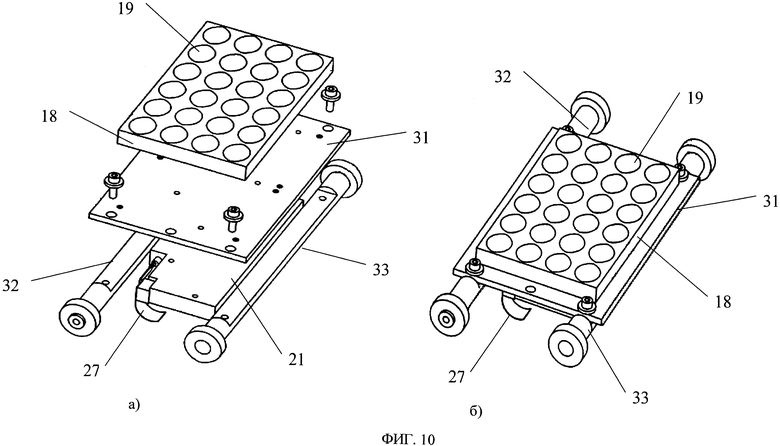

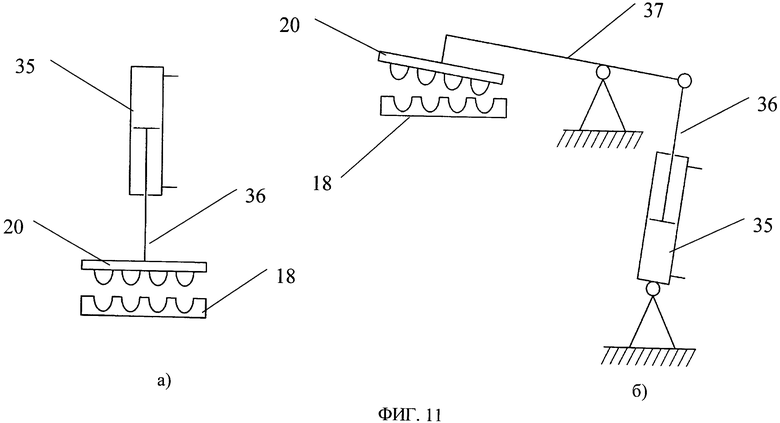

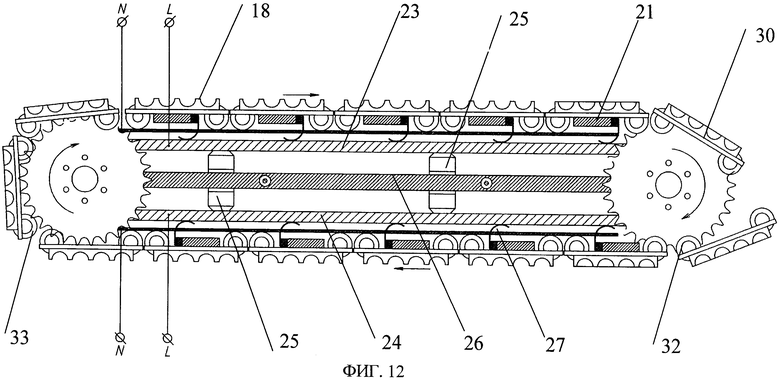

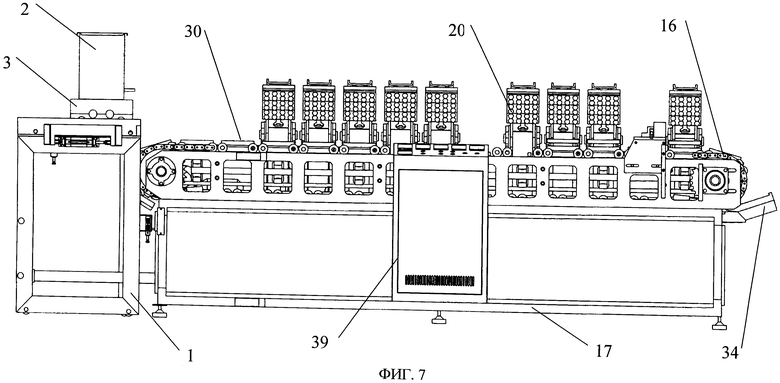

На фиг. 7 представлен общий вид устройства для изготовления кондитерских изделий; фиг. 8 - вид печи для выпекания изделий; фиг. 9 - вид печи сзади; фиг. 10 - тележка с матрицей: а) в разобранном виде; б) в собранном виде; фиг. 11 - схема крепления пуансона: а) на штоке пневмоцилиндра; б) на коромысле; фиг. 12 - схема токотоковедущей системы печи.

Дозатор теста в общем случае выполнения по первому варианту содержит опору 1, загрузочный бункер 2, дозирующую головку 3 с нагнетателем, привод 4, а также устройство выпуска дозированных заготовок теста с формующей плитой 5 и приводным механизмом 6. Дозатор представляет собой устройство, в котором загрузочный бункер 2 конструктивно объединен с дозирующей головкой 3. Нагнетатель выполнен в виде валков 7, образующих кинематическую пару (фиг. 1, 2), которые установлены с зазором 0,015 мм от поверхности дозирующей головки 3. Цилиндрические поверхности валков 7 профилированы, как показано на фиг. 2, 3, делительными ячейками 8, расположенными на расстоянии друг от друга с образованием на поверхностях валков 7 продольных и поперечных рядов с перемычками 9, 10 между ними. На поверхности дозирующей головки 3 выполнены делительные камеры 11, которые расположены в ряд подобно делительным ячейкам 8 валков 7. При этом валки 7, образующие кинематическую пару нагнетателя расположены с возможностью перекрытия с обеих сторон полостей делительных камер 11 одновременно. Формующая плита 5 устройства выпуска дозированных заготовок теста, которое закреплено в нижней части дозатора, снабжена калибровочными каналами 12. Устройство выпуска дозированных заготовок теста содержит также ножевые пластины 13, 14 (показано на фиг. 5), снабженные выпускными отверстиями 15. Выпускные отверстия 15 расположены в ряд и через каналы 12 на формующей плите 5 совмещены с делительными камерами 11 дозирующей головки 3. Пластины 13, 14 для отсекания заготовок теста установлены с возможностью перемещения навстречу друг другу и связаны с приводным механизмом 6.

В частном случае выполнения дозатора по первому варианту, делительные камеры 11 дозирующей головки 3 выполнены или цилиндрической (фиг. 2, 3), или конической формы, сужающейся книзу, или, как показано на фиг.5, комбинированной формы - цилиндрической вначале, а затем конической, сужающейся книзу.

Устройство для изготовления кондитерских изделий (вариант 1) в общем случае выполнения (см. фиг. 7) включает дозатор теста, транспортер, выполненный в виде цепного конвейера 16, который установлен на опорной раме 17, открытую конвейерную печь для выпекания изделий и связанное на выходе из печи с опорной рамой 17 устройство выгрузки готовых изделий. Дозатор теста содержит указанные выше в первом варианте его выполнения составные элементы 1-15. На конвейере 16 установлены матрицы 18 с формами 19, которые расположены на матрицах продольными рядами и выполнены в соответствии с формой готового изделия. Над матрицами 18 (фиг. 8, 9) установлены с возможностью вертикального перемещения (вниз-вверх) для смыкания и размыкания с матрицами 18 пуансоны 20, имеющие рабочую поверхность, оформленную в соответствии с рабочей поверхностью матриц. Пуансоны 20 по отношению к опорной раме 17 конвейера 16 установлены стационарно. Каждая из матриц 18 и каждый из пуансонов 20 снабжены нагревательными элементами 21, 22 соответственно. При этом конвейерная печь снабжена, по крайней мере, двумя токоведущими профилями 23, 24, которые снабжены изоляторами 25 и установлены сверху и снизу опорной штанги 26, расположенной вдоль конвейера 16 и прикрепленной к его опорной раме 17. Нагревательный элемент 21 каждой матрицы 18 снабжен токосъемным контактом 27, подведенным к соответствующему токоведущему профилю 23, 24.

Дозатор теста (вариант 2) в общем случае исполнения (фиг. 4) содержит все те же составные элементы, что и в первом варианте за исключением того, что он снабжен кареткой 28, которая установлена на опоре 1 с возможностью возвратно-поступательного перемещения и связана с приводом 29. При этом в основании каретки 28, закреплены дозирующая головка 3 и формующая плита 5, а нагнетатель выполнен в виде валков 7, образующих две кинематические пары (фиг. 5, 6). Каждый из валков 7 любой кинематической пары установлен с зазором 0,015 мм от поверхности дозирующей головки 3. На поверхности дозирующей головки 3 выполнены два ряда делительных камер 11, которые расположены в соответствии с продольными рядами делительных ячеек 8 на поверхностях валков 7. При этом валки 7 одной кинематической пары расположены над первым рядом делительных камер 11, а валки другой кинематической пары расположены соответственно над вторым рядом делительных камер 11 с возможностью перекрытия их полостей одновременно с обеих сторон каждым из валков 6, образующих соответствующую кинематическую пару. Формующая плита 5 устройства выпуска дозированных заготовок теста снабжена двумя рядами калибровочных каналов 12. Устройство выпуска дозированных заготовок теста содержит ножевые пластины 13, 14, которые снабжены рядами выпускных отверстий 15 и связаны с приводным механизмом 6.

В частном случае выполнения дозатора по второму варианту делительные камеры 11 дозирующей головки 3 выполнены или цилиндрической (фиг. 2, 3), или конической формы, сужающейся книзу, или, как показано на фиг. 4, комбинированной формы - цилиндрической вначале, а затем конической, сужающейся книзу.

В другом частном случае выполнения дозатора по второму варианту валки 7 профилированы делительными ячейками 8, продольные ряды которых на валках 7 в одной кинематической паре по отношению к продольным рядам ячеек 8 на валках 7 другой кинематической пары расположены или в регулярном порядке (фиг. 5, 6), или в шахматном порядке (на фиг. не показано).

Устройство для изготовления кондитерских изделий (вариант 2) в общем случае выполнения (фиг. 7) содержит те же составные элементы 1-27, что и в первом варианте его выполнения. Исключением является то, что дозатор устройства оснащен кареткой 28, установленной на опоре 1 с возможностью возвратно-поступательного перемещения за счет привода 29. При этом в основании каретки 28 закреплены дозирующая головка 3 и формующая плита 5 дозатора.

В частных случаях выполнения, как по первому, так и по второму вариантам, устройство для изготовления кондитерских изделий имеет те же составные элементы, что и в общих случаях его выполнения с уточнением того, что транспортер, выполненный в виде цепного конвейера 16, оснащен тележками 30. Каждая из тележек 30 (фиг. 10) состоит из цельного основания 31, на котором сверху установлена матрица 18, а снизу закреплены оси с колесами - передняя ось 32 и задняя ось 33. Между колесными осями 32, 33 с внутренней стороны основания 31 закреплен нагревательный элемент 21, снабженный токосъемным контактом 27. При этом тележки 30 установлены с возможностью опрокидывания и прикреплены к цепному конвейеру 16 концами своих передних осей 32. Устройство выгрузки готовых изделий снабжено ограничителем опрокидывания тележек, который выполнен в виде консоли 34, смонтированной на раме 17.

В других частных случаях выполнения по обоим вариантам устройство для изготовления кондитерских изделий имеет те же составные элементы, что и в общих случаях его выполнения. Уточнением является то, что пуансоны 20 снабжены индивидуальными пневмоприводами 35 (фиг. 9) и закреплены, или на штоках 36 цилиндров пневмоприводов 35 (фиг. 11,а), или на коромыслах 37 (фиг. 11,б), которые связаны с опорными стойками 38 пневмоприводов 35. При креплении пуансонов 20 на коромыслах 37, связанных с опорными стойками 38, обеспечивается ориентация пуансонов 20 над матрицами 18, что позволяет оказать влияние на достижение качества при выпечке изделий.

В третьих частных случаях выполнения устройства для изготовления кондитерских изделий (фиг. 7) оно имеет те же составные элементы, что и в общих случаях его выполнения по обоим вариантам. Уточнением является то, что устройство для изготовления кондитерских изделий дополнительно снабжено блоком автоматического управления 39, который с помощью датчиков связан с дозатором, приводом 40 конвейера 16, пневмоприводами 35 пуансонов 20, а также с нагревательными элементами 21, 22 матриц 18 и пуансонов 20. При этом с дозатором блок 39 связан для управления приводом 4, приводным механизмом 6 ножевых пластин 13, 14 и приводом 29 каретки 28.

В остальных частных случаях устройство для изготовления кондитерских изделий имеет те же составные элементы, что и в общих случаях выполнения с уточнением того, что дозатор, выполненный автоматическим, установлен на отдельной опорной раме 1, а также с уточнением того, что отдельная опорная рама 1, на которой установлен дозатор, выполнена подкатной (фиг. 7).

Работа дозатора теста в общем случае исполнения по первому варианту (фиг. 2), осуществляется следующим образом. В дозатор тесто подается через загрузочный бункер 2. Валки 7 кинематической пары нагнетателя посредством привода 4 и шестеренчатого зацепления валков между собой начинают вращение навстречу друг другу. Профилированные рядами делительных ячеек 8 и установленные «зуб в зуб» валки 7 в процессе встречного вращения, выполняемого с зазором 0,015 мм от поверхности дозирующей головки 3, захватывают тесто, которое за счет перемычек 9 между ячейками 8 втягивается между валками 7 и разделяется на потоки посредством перемычек 10. Разделенное на потоки тесто нагнетается под давлением в делительные камеры 11, расположенные в ряд на поверхности дозирующей головки 3. При прохождении теста через делительные камеры 11 в каждой из них под давлением формируются отдельные тестовые заготовки. Тестовые заготовки, сформированные в делительных камерах 11, выдавливаются через калибровочные каналы 12 на формующей плите 5 в совмещенные с ними выпускные отверстия 15 устройства выпуска заготовок и отсекаются ножевыми пластинами 13, 14 при их встречном движении за счет приводного механизма 6. Отверстия 15 при перемещении пластин 13, 14 перекрываются и тестовые заготовки отрезаются. После отрезки заготовок ножи-пластины 13, 14 возвращаются в исходное положение, выпускные отверстия 15 совмещаются с калибровочными каналами 12 плиты 5.

Работа дозатора теста в общем случае его выполнения по второму варианту осуществляется аналогично тому, что и при первом варианте выполнения дозатора. Исключением является то, что вращение валков 7 навстречу друг другу от привода 4, который смонтирован на каретке 28, осуществляется посредством зацепления валков 7, как между собой, так и между парами. Аналогично тому, как работает дозатор по первому варианту его выполнения, в каждой кинематической паре при взаимодействии с рядами делительных ячеек 8 и перемычками 9, 10 на валках 7, тесто, разделяется на потоки и нагнетается под давлением в делительные камеры 11, расположенные рядами на поверхности дозирующей головки 3. Но при этом потоки теста, сформированные каждой парой валков 7, направляются в те делительные камеры 11, которые по отношению к валкам данной кинематической пары расположены в соответствующем ряду на поверхности головки 3. Сформированные в каждом ряду делительных камер 11 тестовые заготовки выдавливаются через совмещенные с камерами 11 калибровочные каналы 12, расположенные рядами на формующей плите 5, а затем в выпускные отверстия 15 устройства выпуска заготовок. Выпуск заготовок теста из дозатора в формы осуществляется при встречном движении ножевых пластин 13, 14, перекрывающих с помощью приводного механизма 6 ряды выпускных отверстий 15. При этом в зависимости от хода каретки 28 раскладка тестовых заготовок в формы 19 осуществляется через ряд на одной матрице или на двух соседних матрицах. Если раскладка осуществляется на двух соседних матрицах, то сначала, например, происходит заполнение третьего ряда форм на одной матрице и первого ряда на второй матрице (см. фиг. 6), затем при перемещении дозатора посредством каретки 28 заполняются формы четвертого и второго рядов тех же матриц. После этого дозатор вновь перемещается с помощью каретки 28 и заготовки выкладываются в третий ряд форм на второй матрице и первый ряд следующей за ней матрицы и т.д.

В частных случаях выполнения дозатора теста, когда он содержит делительные камеры 11 дозирующей головки 3, которые имеют коническую форму, сужающуюся книзу, или комбинированную форму, дозатор теста работает так, как и в общем случае выполнения за исключением того, что при переходе тестовых заготовок из делительных камер 11 в калибровочные каналы 12 структура теста сохраняется, и из-за отсутствия застойных зона скорость дозирования увеличивается.

В частном случае выполнения дозатора, когда в одной кинематической паре продольные ряды делительных ячеек 8 по отношению к продольным рядам делительных ячеек 8 в другой кинематической паре валков 7 имеют или регулярный, или шахматный порядок расположения ячеек, заполнение форм 19 осуществляется также через ряд. Но при шахматном расположении рядов делительных ячеек на валках разных кинематических пар можно использовать матрицы с большим количеством форм изделий на одной и той же площади, тем самым производительность дозатора повышается, что влияет на сокращение энергозатрат.

Устройство для изготовления кондитерских изделий в общем случае выполнения (фиг. 5, 6), например, по второму варианту работает следующим образом. Сначала до раскладки тестовых заготовок в матрицы 18 осуществляется запуск печи. При запуске печи матрицы 18 и пуансоны 20 разогреваются до заданной температуры посредством индивидуальных электрических нагревательных элементов 21, 22 соответственно. Включается перемещение конвейера 16 и осуществляется холостой цикл смыкания/размыкания пунсонов 20 с матрицами 18. При этом подача напряжения на нагреватели 21 матриц 18 осуществляется посредством токосъемных контактов 27, подведенных к соответствующему токоведущему профилю 23, 24, а к каждому из нагревателей 22 пуансонов 20 напряжение подается с помощью гибкого термостойкого провода. Когда пуансоны 20 опущены и находятся во взаимодействии с матрицами 18, цепь конвейера 16 неподвижна. При размыкании в момент, когда пуансоны 20 занимают верхнее положение, конвейер 16 совершает перемещение на шаг посредством мотор-редуктора 40. После того, как произведены указанные операции запуска печи, начинается формирование тестовых заготовок в дозаторе. Отмеренные в делительных камерах 11 заготовки теста отсекаются от дозатора и укладываются в формы 19. Заполнение форм 19, как описано выше, осуществляется по рядам, расположенным на двух соседних матрицах 18, и с перемещением дозатора посредством каретки 28. После этого совершая пошаговые перемещения, в процессе которых совершается цикл смыкания/размыкания пуансонов с пустыми матрицами, конвейер 16 подает заполненные тестовыми заготовками матрицы 18 к пуансонам 20 для выпекания изделий. При достижении первого по ходу следования первой заполненной матрицы пуансона конвейер 16 так же, как и при холостом цикле останавливается и на заполненную матрицу 18 при помощи пневмопривода 35 опускается пуансон 20. Остальные пуансоны 20 также совершают перемещение вниз и взаимодействуют с пустыми матрицами 18, расположенными на конвейере 16. По истечении заданного времени выпечки пуансоны 20 поднимаются вверх, раскрывая матрицы 18. Матрица 18 с частично пропеченными заготовками конвейером пошагово перемещается к следующему пуансону 20 в то время, как к предыдущему пуансону подана очередная матрица 18 с заполненными формами 20, а из-под дозатора выпущены, по крайней мере, две последующие матрицы. В формах загруженных матриц 18, которые закрыты переместившимися вниз пуансонами 20, формируются и частично пропекаются изделия, при этом загружаются тестом соответствующие ряды форм 19 матриц 18, находящихся под дозатором, например четвертый ряд и второй ряд на соседних матрицах 18, стоящих под дозатором. После того, как матрицы 18 загружены тестовыми заготовками, конвейер 16 совершает следующий шаг при поднятых пуансонах 20, цикл повторяется. При этом матрицы 18 с частично пропеченными изделиями пошагово перемещаются от пуансона к пуансону, взаимодействуя с каждым из них до полной выпечки изделий. Время взаимодействия матриц 18 с каждым пуансоном 20, температура матриц и пуансонов могут регулироваться. При достижении движущейся цепи приводного колеса конвейера 16 осуществляется переворачивание соответствующей матрицы 18, вышедшей из контакта с последним на протяжении конвейерной печи пуансоном 20, происходит выгрузка готовых изделий из форм 19. После этого цепь конвейера 16 перемещает последовательно выгруженные матрицы 18 в обратном направлении к дозатору теста.

В частном случае выполнения устройства для изготовления кондитерских изделий, когда оно содержит транспортер в виде цепного конвейера с тележками 30, устройство для изготовления кондитерских изделий работает так же, как и в общем случае выполнения. Исключением является то, что при перемещении конвейера 16 на шаг матрица 18 загруженными тестом формами 19 выходит из-под дозатора теста с помощью тележки 30. После того как матрица 18 прошла участок выпечки с последним пуансоном 20 осуществляется опрокидывание соответствующей тележки 30, при котором связь ее задней оси 33 с конвейером 16 прерывается. От встряхивания и удара матрицы 18 об ограничитель, который выполнен в виде консоли 34, смонтированной на раме 17, происходит выгрузка готовых изделий из форм 19. Когда цепь конвейера 16, огибает приводное колесо, соответствующая перевернутая тележка 30 с матрицей 18 возвращается на конвейер 16, который перемещает тележки 30 с пустыми матрицами 18 в обратном направлении к дозатору теста.

В другом частном случае выполнения устройства для изготовления кондитерских изделий, когда пуансоны 20, оснащены пневмоприводами 35 и закреплены, например, на коромыслах 37, которые связаны с опорными стойками 38, работа устройства осуществляется так же, как и в общем случае его выполнения. Исключением является то, что относительно матриц 18 пуансоны 20 ориентируются с помощью коромысел 37.

В третьем частном случае выполнения устройства для изготовления кондитерских изделий, когда оно содержит блок автоматического управления 39, устройство для изготовления кондитерских изделий работает так же, как и в общем случае его выполнения. Однако перемещение и остановка тележек 30 с матрицами 18 на конвейере 16, осуществляется с помощью электронного контроллера. Опрокидывание тележек 30 с формообразующими матрицами 18 осуществляется за счет запрограммированного встряхивания матриц в момент, когда она ударяется об ограничитель 34, который выполнен в виде консоли, смонтированной на раме 17. Положение пуансонов 20, их перемещение вверх-вниз контролируется бесконтактными датчиками и осуществляется с помощью индивидуальных пневмоприводов 35. Элементы 21 матриц 18 и элементы 22 пуансонов 20 включаются и отключаются по команде от пульта управления 39. Перемещение каретки 28 дозатора теста и его позиционирование относительно матриц 18 при их загрузке также происходит по команде от блока управления 39.

В остальных частных случаях выполнения устройства для изготовления кондитерских изделий, когда оно содержит автоматический дозатор, который установлен на отдельной опорной раме, оно работает так же, как и в общем случае по обоим вариантам выполнения. Исключением является то, что сначала осуществляется разогрев печи, а потом по команде от пульта 39 начинается формирование тестовых заготовок в дозаторе с последующей раскладкой последних в формы 19 на матрицах 18. При этом настройка и запуск дозатора осуществляются вне конвейера 16. Когда устройство содержит дозатор, установленный на отдельной опорной раме, которая выполнена подкатной, оно работает так, как и в общем случае за исключением того, что настройка и запуск дозатора осуществляются на расстоянии от конвейера 16.

Устройство работает как единый комплекс и позволяет проводить технологический процесс, как в ручном, так и в автоматическом режиме. В процессе выпекания изделий возможно осуществление визуального контроля оператором, так как порядок расположения пуансонов по отношению к матрицам позволяет выделить участки выпечки в печи. В этом случае, по крайней мере, одна матрица с частично пропеченными после смыкания ее с пуансоном изделиями при перемещении конвейера на шаг может оказаться открытой в то время, как другие матрицы закрыты переместившимися вниз пуансонами. Устройство для изготовления кондитерских изделий может быть оснащено компьютерным блоком управления.

Для осуществления изобретения могут быть использованы известные применяемые в данной области техники конструктивные узлы, комплектующие детали, элементы и материалы, в том числе элементы гидравлики, резинотехнические изделия и крепежные элементы. Нагревательные элементы могут быть выполнены, например, в виде алюминиевых пластин, снабженных трубчатыми тэнами, которые установлены в процессе отливки пластин с выведением контактов наружу. Для подачи напряжения на нагреватели могут использоваться гибкие термостойкие провода. Регулирование температуры разогрева жарочных поверхностей матриц может осуществляться регуляторами напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2021 |

|

RU2756122C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039435C1 |

| Машина для формовки пряников с начинкой | 1959 |

|

SU131293A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2332009C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ, ДОЗАТОР НАЧИНКИ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 2004 |

|

RU2269896C2 |

| Устройство для непрерывного производства слоеных бисквитных изделий с начинкой | 2016 |

|

RU2622456C1 |

| Тестоделительная машина для дрожжевого теста | 1990 |

|

SU1777761A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК С НАЧИНКОЙ | 1992 |

|

RU2016514C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЕЧКИ ПОЛЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1997 |

|

RU2121274C1 |

Дозатор содержит опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста. Нагнетатель выполнен в виде валков, при этом цилиндрические поверхности валков профилированы делительными ячейками, образующими продольные и поперечные ряды. На поверхности дозирующей головки выполнены делительные камеры, расположенные в ряд, в соответствии с продольными рядами делительных ячеек валков нагнетателя. Валки нагнетателя расположены с возможностью перекрытия с обеих сторон полостей делительных камер. В одном варианте устройство выпуска дозированных заготовок теста снабжено формующей плитой с калибровочными каналами, совмещенными с делительными камерами дозирующей головки. В другом варианте устройство выпуска дозированных заготовок теста закреплено в основании каретки и снабжено рядами калибровочных каналов. Варианты дозаторов использованы в устройствах для изготовления кондитерских изделий. Группа изобретений обеспечивает изготовление кондитерских изделий из теста. 4 н. и 13 з. п. ф-лы, 12 ил.

1. Дозатор теста, содержащий опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста, отличающийся тем, что загрузочный бункер конструктивно объединен с корпусом дозирующей головки, нагнетатель выполнен в виде валков, образующих одну кинематическую пару, при этом цилиндрические поверхности валков нагнетателя профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием на поверхностях валков продольных и поперечных рядов, при этом каждый из валков кинематической пары установлен по отношению к поверхности дозирующей головки с зазором 0,01-0,5 мм, на поверхности дозирующей головки выполнены делительные камеры, расположенные в ряд, в соответствии с продольными рядами делительных ячеек валков нагнетателя, причем валки нагнетателя расположены с возможностью перекрытия с обеих сторон полостей делительных камер, устройство выпуска дозированных заготовок теста, закрепленное в нижней части дозатора, снабжено формующей плитой с калибровочными каналами, совмещенными с делительными камерами дозирующей головки, и выпускными отверстиями на ножевых пластинах, установленных с возможностью возвратно-поступательного перемещения относительно друг друга для отсекания дозированных заготовок теста.

2. Дозатор теста по п. 1, отличающийся тем, что делительные камеры дозирующей головки выполнены, или цилиндрической формы, или конической формы, сужающейся к низу, или комбинированной формы - цилиндрической в начале, а затем конической, сужающейся к низу.

3. Дозатор теста, содержащий опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста, отличающийся тем, что он снабжен кареткой, установленной на опоре с возможностью возвратно-поступательного перемещения, дозирующая головка, с корпусом которой конструктивно объединен загрузочный бункер, закреплена на каретке, нагнетатель выполнен в виде валков, образующих две и более кинематических пар, при этом цилиндрические поверхности валков нагнетателя, профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием на поверхностях валков продольных и поперечных рядов, при этом каждый из валков любой кинематической пары установлен с зазором 0,01-0,5 мм по отношению к поверхности дозирующей головки, на поверхности дозирующей головки выполнены ряды делительных камер, которые расположены в соответствии с продольными рядами делительных ячеек на поверхностях валков нагнетателя, причем валки любой кинематической пары, расположенной над соответствующим рядом делительных камер, установлены с возможностью перекрытия с обеих сторон полостей делительных камер соответствующего ряда, устройство выпуска дозированных заготовок теста, закрепленное в основании каретки, снабжено рядами калибровочных каналов, при этом на ножевых пластинах выполнены ряды выпускных отверстий, связанные калибровочными каналами с делительными камерами дозирующей головки.

4. Дозатор теста по п. 3, отличающийся тем, что валки нагнетателя профилированы делительными ячейками, продольные ряды которых на валках в одной кинематической паре по отношению к продольным рядам ячеек на валках другой кинематической пары расположены или в регулярном, или в шахматном порядке.

5. Дозатор теста по п. 3, отличающийся тем, что делительные камеры дозирующей головки выполнены, или цилиндрической формы, или конической формы, сужающейся книзу, или комбинированной формы - цилиндрической в начале, а затем конической, сужающейся книзу.

6. Устройство для изготовления кондитерских изделий, содержащее дозатор теста, опорную раму, транспортер с формами изделий, расположенными на матрицах, пуансоны, выполненные для смыкания и размыкания с матрицами, печь для выпекания изделий и устройство выгрузки готовых изделий, отличающееся тем, что дозатор теста выполнен по п. 1, а транспортер выполнен в виде цепного конвейера, при этом печь для выпекания изделий выполнена в виде открытой конвейерной печи, в которой каждая из перемещающихся по ходу конвейера матриц и каждый из закрепленных стационарно по отношению к опорной раме конвейера пуансонов и установленных над матрицами с возможностью вертикального перемещения для смыкания и размыкания с матрицами, снабжены нагревательными элементами, при этом конвейерная печь снабжена, по крайней мере, двумя изолированными друг от друга токоведущими профилями, которые установлены сверху и снизу опорной штанги, расположенной вдоль конвейера и прикрепленной к его опорной раме, причем нагревательный элемент каждой матрицы снабжен токосъемным контактом, подведенным к соответствующему токоведущему профилю.

7. Устройство по п. 6, отличающееся тем, что транспортер выполнен в виде цепного конвейера с тележками, каждая из тележек выполнена в виде цельного основания, на котором сверху установлена матрица с формами, а снизу закреплены нагревательный элемент матрицы, передняя и задняя оси с колесами, при этом тележки, прикрепленные к цепному конвейеру концами своих передних осей, установлены с возможностью опрокидывания, а устройство выгрузки готовых изделий снабжено ограничителем опрокидывания тележек, который выполнен в виде консоли, смонтированной на опорной раме конвейера.

8. Устройство по п. 7, отличающееся тем, что каждый пуансон снабжен индивидуальным пневмоприводом, который установлен на своей опорной стойке, связанной с опорной рамой конвейера, при этом каждый пуансон закреплен или непосредственно на штоке цилиндра пневмопривода, или на коромысле, связанным со штоком цилиндра пневмопривода.

9. Устройство по п. 8, отличающееся тем, что дополнительно снабжено блоком автоматического управления, который с помощью датчиков связан с дозатором, приводом цепного конвейера, пневмоприводами пуансонов, нагревательными элементами матриц и пуансонов, при этом ход каретки дозатора отрегулирован в соответствии с расположением форм изделий на матрицах.

10. Устройство по п. 9, отличающееся тем, что дозатор, выполненный автоматическим, установлен на отдельной опорной раме.

11. Устройство по п. 10, отличающееся тем, что отдельная опорная рама, на которой установлен дозатор, выполнена подкатной.

12. Устройство для изготовления кондитерских изделий, содержащее дозатор теста, опорную раму, транспортер с формами изделий, расположенными на матрицах, пуансоны, выполненные для смыкания и размыкания с матрицами, печь для выпекания изделий и устройство выгрузки готовых изделий, отличающееся тем, что дозатор теста выполнен по п. 3, а транспортер выполнен в виде цепного конвейера, при этом печь для выпекания изделий выполнена в виде открытой конвейерной печи, в которой каждая из перемещающихся по ходу конвейера матриц и каждый из закрепленных стационарно по отношению к опорной раме конвейера пуансонов, установленных над матрицами с возможностью вертикального перемещения для смыкания и размыкания с матрицами, снабжены нагревательными элементами, при этом конвейерная печь снабжена, по крайней мере, двумя изолированными друг от друга токоведущими профилями, которые установлены сверху и снизу опорной штанги, расположенной вдоль конвейера и прикрепленной к его опорной раме, причем нагревательный элемент каждой матрицы снабжен токосъемным контактом, подведенным к соответствующему токоведущему профилю.

13. Устройство по п. 12, отличающееся тем, что транспортер выполнен в виде цепного конвейера с тележками, каждая из которых выполнена в виде цельного основания, на котором сверху установлена матрица с формами, а снизу закреплены нагревательный элемент матрицы, передняя и задняя оси с колесами, при этом тележки, прикрепленные к цепному конвейеру концами своих передних осей, установлены с возможностью опрокидывания, а устройство выгрузки готовых изделий снабжено ограничителем опрокидывания тележек, который выполнен в виде консоли, смонтированной на опорной раме конвейера.

14. Устройство по п. 13, отличающееся тем, что каждый пуансон снабжен индивидуальным пневмоприводом, который установлен на своей опорной стойке, связанной с опорной рамой конвейера, при этом каждый пуансон закреплен или непосредственно на штоке цилиндра пневмопривода, или на коромысле, связанным со штоком цилиндра пневмопривода.

15. Устройство по п. 14, отличающееся тем, что дополнительно снабжено блоком автоматического управления, который с помощью датчиков связан с дозатором, приводом цепного конвейера, пневмоприводами пуансонов, нагревательными элементами матриц и пуансонов, при этом ход каретки дозатора отрегулирован в соответствии с расположением форм изделий на матрицах.

16. Устройство по п. 15, отличающееся тем, что дозатор, выполненный автоматическим, установлен на отдельной опорной раме.

17. Устройство по п. 16, отличающееся тем, что отдельная опорная рама, на которой установлен дозатор, выполнена подкатной.

| Игнитрон | 1958 |

|

SU115623A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039435C1 |

| US3198469A1, 03.08.1965 | |||

Авторы

Даты

2015-10-20—Публикация

2014-02-26—Подача