Изобретение относится к оборудованию пищевой промышленности и может быть использовано для изготовления кондитерских изделий, формируемых по типу тарталеток, корзиночек, вафель или орешков.

Известен патент РФ №115623 на полезную модель «Устройство для изготовления кондитерских изделий», МПК А21В 5/02, опубл. 10.05.2012 г. В этом патенте указано, что устройство для изготовления кондитерских изделий содержит автоматический дозатор, печь, внутри которой расположен ленточный транспортер с формами, связанный посредством ведущего и ведомого шкивов с опорной рамой. Автоматический дозатор установлен на опоре и состоит из загрузочного бункера, подающего шнека и дозирующей головки, причем загрузочный бункер оборудован питающим шнеком. Формы, изготовленные из листового пищевого металла, смонтированы на модуле, в состав которого входят пуансон и матрица. Формы могут содержать антипригарное покрытие и имеют геометрическую форму кондитерских изделий, для придания которой находятся с помощью замка в замкнутом состоянии на протяжении всего времени выпечки. Смыкание и размыкание матрицы и пуансона при движении ленты с формами осуществляется устройствами замыкания и размыкания. Автоматический дозатор синхронизирован с движением ленты посредством датчика положения, с помощью которого обеспечивается точное позиционирование заготовок в открытые формы через устройство загрузки. Для плавного съема готовых изделий из формы предназначено устройство выгрузки, обеспечивающее транспортировку изделий за пределы печи. Устройство может работать в автоматическом режиме с применением методов электронного управления процессами вращения ленты, шнеков дозатора, поддержания температуры на заданном уровне. Пульт управления имеет минимальное количество настраиваемых параметров: время выпечки и размер заготовки теста, что в свою очередь достаточно для подбора режима в случае изменения параметров теста.

Среди недостатков конструкции известного устройства для изготовления кондитерских изделий следует отметить большую температурную инерцию (долгий предпусковой разогрев и долгое остывание устройства). Сложная конструкция формообразующих устройств, смонтированных на модуле, в состав которого входят пуансон и матрица. Формы, подверженные интенсивному разогреву во время выпечки изделий, находятся в контакте с элементами трения. Кроме того, внутри печи ленточный транспортер постоянно находится в горячем состоянии, при этом высокая температура металлических деталей и узлов не позволяет использовать смазку в местах трения, что свидетельствует о невысоком ресурсе использования транспортера. Раскрытие и переворачивание форм не всегда обеспечивает выпадение изделия из формы, особенно, если изделие имеет сложную конфигурацию. В описании конструкции устройства не указано, чем осуществляется сбор излишков топленого жира, возникающего во время выпечки теста. Попадание жира приводит к повреждению нагревательных элементов и влияет на надежность работы устройства.

Известна печь (патент RU №2504155 МПК А21В 1/48, опубл. 20.01. 2014 г.), которая содержит загрузочную станцию, пекарную камеру и разгрузочную станцию. Кроме того, печь содержит металлические плиты с формами, расположенные на траектории, ведущей через пекарную камеру, и конвейерное устройство для них. Металлические плиты с формами выполнены как токоприемные плиты, нагреваемые бесконтактно индуктивным способом. В пекарной камере предусмотрен индукционный нагреватель. Он содержит, по меньшей мере, один продолговатый индуктор, который расположен параллельно траектории металлических плит и проходит вдоль траектории нескольких токоприемных плит. Продолговатый индуктор создает, большое по площади, магнитное поле, которое одновременно бесконтактно индуктивным способом нагревает металлические токоприемные плиты.

.Недостатком известной печи является неэффективное использование электромагнитного поля, образующегося вокруг индукторов и небезопасная схема индукционного нагрева с открытыми излучателями. Излучатели, находящиеся под высоким напряжением, никак не защищены от стекающих излишков жира, образующегося при выпекании кондитерских изделий. Нагреву подвергается не только нижняя часть плиты с формами, но и все близлежащие (в пределах 10 см) металлические детали: колеса, крепления, цепь, направляющие, опоры, индукторы. Несмотря на то, что часть индуктивного излучения притягивается к плитам, остальная часть рассеивается по соседним элементам, не участвующим в процессе выпекания изделий. Из описания известной печи неясно, как решен вопрос с нагревом индуктора в результате самоиндукции. На иллюстрирующих известную печь чертежах, представлены формы укладки индуктора, в качестве такового очевидно могут быть провод, кабель или трубка. При этом большие расстояния между витками (стержнями), уложенными на специальные опоры, свидетельствуют о том, что в этой печи используются воздушно охлаждаемые излучатели, обладающие малой эффективностью.

Известен патент РФ №2565269, МПК А21В 5/02, опубл. 10.10.2015 г, в котором описаны варианты дозатора теста и устройства для изготовления кондитерских изделий (прототип). Устройство для изготовления кондитерских изделий в одном из вариантов содержит дозатор теста, опорную раму, транспортер в виде цепного конвейера, печь для выпекания изделий и устройство выгрузки готовых изделий. В свою очередь дозатор теста содержит опору, загрузочный бункер, нагнетатель, дозирующую головку и устройство выпуска дозированных заготовок теста. При этом загрузочный бункер и нагнетатель конструктивно объединены с корпусом дозирующей головки, а нагнетатель выполнен в виде валков, образующих кинематическую пару, в которой каждый из валков установлен с зазором по отношению к поверхности дозирующей головки. Цилиндрические поверхности валков нагнетателя профилированы делительными ячейками, которые расположены на расстоянии друг от друга с образованием на поверхностях валков продольных и поперечных рядов. Подобно продольным рядам делительных ячеек валков нагнетателя на поверхности дозирующей головки расположены в ряд делительные камеры. В целом валки нагнетателя расположены с возможностью перекрытия с обеих сторон полостей делительных камер. При этом устройство выпуска дозированных заготовок теста, закрепленное в нижней части дозатора, снабжено формующей плитой с калибровочными каналами, совмещенными с делительными камерами дозирующей головки, и ножевыми пластинами, установленными с возможностью возвратно-поступательного перемещения относительно друг друга для отсекания дозированных заготовок теста. Транспортер снабжен тележками для матриц, при этом каждая из тележек, выполнена в виде цельного основания, на котором сверху установлена матрица с формами, а снизу закреплены передняя и задняя оси с колесами. Тележки прикреплены к цепному конвейеру концами своих передних осей и установлены с возможностью опрокидывания. Печь для выпекания изделий представляет собой открытую конвейерную печь, которая оборудована перемещающимися по ходу конвейера формообразующими матрицами и установленными над матрицами с возможностью вертикального перемещения вниз-вверх пуансонами, которые стационарны по отношению к опорной раме конвейера. Матрицы с формами, установленные на конвейере, и пуансоны над матрицами снабжены нагревательными элементами, а к опорной раме конвейера прикреплена опорная штанга, расположенная вдоль конвейера, на которой сверху и снизу установлены изолированные друг от друга токоведущие профили. При этом нагревательный элемент каждой матрицы снабжен токосъемным контактом, подведенным к соответствующему токоведущему профилю. Каждый пуансон снабжен индивидуальным пневмоприводом и может быть закреплен или на штоке цилиндра пневмопривода, или на связанном со штоком цилиндра коромысле. При этом пневмоприводы для пуансонов установлены на опорных стойках, связанных с опорной рамой конвейера. Устройство выгрузки готовых изделий снабжено ограничителем опрокидывания тележек, который выполнен в виде консоли и смонтирован на опорной раме конвейера. Устройство для изготовления кондитерских изделий снабжено блоком автоматического управления, который с помощью датчиков связан с дозатором, приводом цепного конвейера, пневмоприводами пуансонов, нагревательными элементами матриц и пуансонов, при этом ход каретки дозатора отрегулирован в соответствии с расположением форм изделий на матрицах и каждая из матриц.

В известном устройстве для выпекания изделий предусмотрена электронагреваемая открытая конвейерная печь. В этой связи к опорной раме конвейера прикреплена штанга, на которой сверху и снизу установлены изолированные друг от друга токоведущие профили. К соответствующему токоведущему профилю подведен токосъемный контакт нагревательного элемента, каждой перемещаемой конвейером матрицы. Также конструктивно предусмотрено, что каждый пуансон, установленный на опорной стойке, связанной с опорной рамой конвейера, в процессе эксплуатации конвейерной печи опускается к разогретой матрице посредством индивидуального пневмопривода. При оснащении матриц и пуансонов нагревательными элементами в виде спирали или элементов сопротивления разогрев, печи -достаточно длительный процесс, который сопровождается тепловыми потерями, так как тепловые параметры печи известного устройства значительно превышают необходимый для выпечки изделий температурный режим (-180°). Например, рассеивание тепловой энергии происходит при нагреве оснований тележек, на которых закреплены матрицы с формами. Нагрев оснований тележек необходимо обеспечить до температуры более 300°, так как под основанием каждой тележки расположен нагревательный элемент матрицы, которая нагревается от основания тележки, как от электроплитки. Для выпечки изделий формы на матрицах должны быть смазаны жиром, а при смыкании пуансонов с нагретыми матрицами возможно истечение жира не только на поверхность матриц, но и за ее пределы. Попадание горячего жира на скользящие токосъемные контакты нагревательных элементов матриц может привести к искрообразованию и даже к воспламенению печи. К недостаткам известного устройства также следует отнести износ механических частей из-за трения. Например, в дозаторе возможен неравномерный износ поверхности валков. Износу подвергаются тележки с матрицами, движущиеся на конвейере посредством колес, а также перемещающиеся вверх вниз коромысла с пуансонами и др. Среди недостатков известного устройства для изготовления кондитерских. изделий необходимо отметить наличие большого количества перемещающихся механических частей, сложность конструкции и пространственные габариты.

Задачей группы изобретений является создание устройства для изготовления кондитерских изделий, обеспечивающего повышение надежности и эффективности работы при снижении эксплуатационных расходных параметров и обеспечении высокого качества изделий.

Технический результат повышение надежности и эффективности работы устройства, а также упрощение конструкции и обеспечение его компактности.

Указанный технический результат достигается в устройстве для изготовления кондитерских изделий (вариант 1), которое содержит дозатор теста, установленный на раме с возможностью возвратно-поступательного перемещения, закрепленный на опорной раме транспортер в виде цепного конвейера с формами изделий, расположенными продольными рядами на матрицах, пуансоны, выполненные в соответствии с рядами форм на матрицах, открытую конвейерную печь для выпекания изделий, устройство выгрузки готовых изделий и связанный датчиками с дозатором и приводом конвейера блок управления. При этом в дозаторе загрузочный бункер объединен с корпусом дозирующей головки, нагнетатель выполнен в виде валков, образующих, по меньшей мере, одну кинематическую пару, поверхности которых профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием продольных и поперечных рядов. В соответствии с этими рядами на поверхности дозирующей головки расположены ряды делительных камер, совмещенных с каналами выпуска заготовок теста. Причем размещенные на конвейере матрицы и пуансоны, установленные в зоне открытой печи с возможностью вертикального перемещения для смыкания и размыкания с матрицами, снабжены нагревательными устройствами, которые расположены под и над конвейером соответственно и связаны с блоком управления. При этом каждая матрица закреплена на цельном основании тележки с колесами, прикрепленной к цепному конвейеру концами передней колесной оси для опрокидывания и выгрузки готовых изделий на выходе из печи. В описанном устройстве согласно изобретению в печи под конвейером расположено одно нагревательное устройство, которое выполнено в виде протяженного вдоль всей печи блока и закреплено на кронштейнах. Внутри нагревательного блока продольно расположен индуктивный элемент (катушка) с витками, вытянутыми в горизонтальной плоскости, причем индуктивный элемент оснащен системой водяного охлаждения и изолирован диэлектриком.

При этом над конвейером в зоне печи установлены 11-ооразные стоики, вертикальные элементы которых закреплены по сторонам опорной рамы конвейера. На перекладинах П-образных стоек размещены направляющие с платформой, несущая балка, ориентированная вдоль конвейера, и токоведущий профиль. При этом на платформе, которая установлена с возможностью возвратно-поступательного перемещения по направляющим, оснащенным с внешних сторон гибкими рукавами зубчато-ременных передач, закреплен манипулятор, снабженный механизмом подъема и магнитными либо механическими захватами для пуансонов. Каждый из пуансонов снабжен прижимным роликом, установленным на кронштейне для опоры на несущую балку, и токосъемным пружинным контактом для подключения нагревательного устройства к токоведущему профилю, а блок автоматического управления согласован с циклом перемещений манипулятора.

При этом в частном случае выполнения устройства по первому варианту индуктивный элемент (катушка) оснащен системой охлаждения, состоящей из верхнего и нижнего контуров, а в каждом контуре трубка охлаждения расположена витками подобно индуктивному элементу.

При этом в другом частном случае выполнения устройства по первому варианту индуктивный элемент нагревательного блока печи выполнен из металлической трубки, образующей во внутреннем пространстве контур системы охлаждения индуктивного элемента.

Указанный технический результат также достигается в устройстве для изготовления кондитерских изделий (вариант 2), которое содержит дозатор теста, установленный на раме с возможностью возвратно-поступательного перемещения, закрепленный на опорной раме транспортер в виде цепного конвейера с формами изделий, пуансоны, выполненные в соответствии с рядами форм на матрицах, открытую конвейерную печь для выпекания изделий, устройство выгрузки готовых изделий и блок управления, связанный датчиками с дозатором и приводом конвейера. При этом в дозаторе данного устройства загрузочный бункер объединен с корпусом дозирующей головки, нагнетатель выполнен в виде валков, образующих, по меньшей мере, одну кинематическую пару, поверхности которых профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием продольных и поперечных рядов. В соответствии с этими рядами на поверхности дозирующей головки расположены ряды делительных камер, совмещенных с каналами выпуска заготовок теста. Причем размещенные на конвейере матрицы и пуансоны, установленные в зоне открытой печи с возможностью вертикального перемещения для смыкания и размыкания с матрицами, снабжены нагревательными устройствами, которые расположены под и над конвейером соответственно и, связаны с блоком управления. При этом каждая матрица закреплена на цельном основании тележки с колесами, прикрепленной к цепному конвейеру концами передней колесной оси для опрокидывания и выгрузки готовых изделий на выходе из печи. В описанном устройстве для изготовления кондитерских изделий согласно изобретению нагревательные устройства печи, одно из которых расположено над конвейером, а другое - на кронштейнах под конвейером, выполнены в виде протяженных вдоль всей печи блоков. Внутри каждого блока расположен индуктивный элемент (катушка) с витками, вытянутыми в горизонтальной плоскости, при этом индуктивный элемент оснащен системой водяного охлаждения и изолирован диэлектриком. Над конвейером в зоне печи установлены П-образные стойки, вертикальные элементы которых закреплены по сторонам опорной рамы конвейера. На перекладинах П-образных стоек размещены направляющие с платформой, несущие балки, ориентированные вдоль конвейера, и индукционный блок, закрепленный между балками. При этом на платформе, которая установлена с возможностью возвратно-поступательного перемещения по направляющим, оснащенным с внешних сторон гибкими рукавами зубчато-ременных передач, закреплен манипулятор, снабженный механизмом подъема и магнитными либо механическими захватами для пуансонов. Каждый из пуансонов снабжен прижимными роликами, установленными на кронштейнах для опоры на несущие балки, а блок автоматического управления согласован с циклом перемещений манипулятора.

При этом в частном случае выполнения устройства по варианту 2 в любом нагревательном блоке печи индуктивный элемент (катушка) оснащен системой охлаждения, состоящей из верхнего и нижнего контуров, а в каждом контуре трубка охлаждения расположена виткам и подобно индуктивному элементу.

Кроме того, в другом частном случае выполнения устройства по варианту 2 индуктивный элемент любого нагревательного блока печи выполнен из металлической трубки, образующей во внутреннем пространстве контур системы охлаждения индуктивного элемента.

При этом в частных случаях выполнения устройства по обоим вариантам дозатор теста, в котором каждая из кинематических пар валков нагнетателя снабжена независимым приводом, установлен на опорной раме конвейера, причем на опорной раме закреплены направляющие для перемещения каретки с дозатором.

Кроме того, в других частных случаях выполнения устройства для изготовления кондитерских изделий по вариантам 1, 2 у каждой из установленных по ходу движения конвейера тележек с матрицами основание выполнено с Г-образно отогнутыми спереди и сзади бортами, при этом под отогнутой частью переднего борта основания закреплена ось с колесами.

Помимо этого в еще одном (пятом) частном случае для обоих вариантов устройство может быть оснащено установленными перед устройством выгрузки ворошителем готовых изделий и средством снятия облоя.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство по варианту 1 и варианту 2 имеет отличия от прототипа, касающиеся того, что устройство выполнено с открытой индукционной конвейерной печью, а пуансоны установлены с возможностью горизонтального перемещения относительно матриц. При этом формы в печи нагреваются бесконтактным способом токами высокой частоты без каких-то скользящих контактов, что позволяет устранить возможность ценообразования, приводящего в случае с разогретым жиром к воспламенению печи. Высокочастотное электромагнитное поле (с частотой от 20 до 100 кГц), создаваемое индукционной катушкой (индуктором), воздействует максимально эффективно на удалении 15 (+/-5) мм. Выполнение индуктора в виде протяженного на всю длину печи блока, в котором расположен изолированный диэлектриком индуктивный элемент (катушка) с витками, вытянутыми в горизонтальной плоскости блока, оснащенный системой водяного охлаждения, позволяет обеспечить локальный нагрев форм на матрицах, предотвратить неоправданные потери тепловой энергии и сократить потребление электричества. В нагревательном блоке витки индуктивного элемента максимально приближены друг к другу, но в процессе излучения из-за возникновения самоиндукции возникает возможность перегрева индуктивного элемента, влекущая деформацию изгиба нагревательного блока. Для отвода тепла и предотвращения в этой связи деформации блока предназначена система водяного охлаждения нагревательного элемента (катушки). При этом за счет изменений, касающихся перемещений пуансонов, упрощена конструкция печи и всего устройства в целом. В заявляемом устройстве нет коромисел, на которых закреплены пуансоны, имеющие обвязку пневмоприводами, как в прототипе, вместо них установлен манипулятор. Посредством манипулятора, имеющего.также достаточно простое и компактное конструктивное решение, пуансонам помимо вертикального перемещения придана возможность горизонтального перемещения относительно матриц на конвейере. Это позволило упростить конструкцию устройства, придать ей компактность, а также достичь эффекта «ручной выпечки» с одноразовым закрытием форм по сравнению с тем, что в прототипе смыкание-размыкание пуансонов с матрицами на конвейере в процессе выпечки происходило 9 раз. Надежность устройства в процессе эксплуатации обеспечена посредством исключения в конструкции таких механических частей, как коромысла, пары колес тележек, скользящие контакты, подвергающихся трению и износу при перемещении. Блок автоматического управления, связанный с дозатором, приводом цепного конвейера, нагревательными устройствами матриц и пуансонов, согласован с циклом перемещений манипулятора.

Отличительной особенностью одного из частных случаев выполнения устройства по вариантам 1, 2 является то, что во избежание деформации любого нагревательного блока может быть предусмотрена внешняя система охлаждения, состоящая из верхнего и нижнего контуров по отношению к проводу индуктивного элемента. Важно, что в каждом контуре трубка охлаждения расположена витками подобно индуктивному элементу.

Также отличительной особенностью устройства в другом частном случае его выполнения по вариантам 1, 2 во избежание деформации любого нагревательного блока может быть предусмотрена внутренняя система охлаждения индуктивного элемента. Значимо то, что в любом нагревательном блоке печи индуктивный элемент (катушка) должен быть выполнен из металлической трубки, образующей во внутреннем пространстве контур системы охлаждения индуктивного элемента.

Кроме того, в частных случаях выполнения устройство для изготовления кондитерских изделий по варианту 1 и варианту 2 имеет следующие отличия от прототипа.

Отличием является, то, что направляющие для перемещения каретки с дозатором теста - закреплены на опорной раме конвейера, что позволяет уменьшить габариты устройства. Дозатор, как и в прототипе, имеет те же составные части и в зависимости от вида изделия может быть выполнен как с двухвалковым, так и с четырехвалковым нагнетателем. При этом в прототипе был предусмотрен один привод для подключения нагнетателя, выполненного как с одной кинематической парой валков, так и с двумя кинематическими парами валков. Однако, зависимый привод нагнетателя в случае с двумя кинематическими парами валков может стать причиной неравномерного износа поверхностей валков, что влечет необходимость замены дорогостоящего валка с изношенной поверхностью. Отличием заявляемого технического решения является то, что каждая кинематическая пара, образованная валками нагнетателя, подключена независимо от другой кинематической пары. Подключение кинематических пар валков нагнетателя к независимым приводам обеспечивает равномерный износ поверхностей валков, при возникновении которого можно просто увеличить дозу теста для обеспечения качества готовых изделий. В прототипе дозатор размещен на отдельной подкатной раме, инерционность подкатной рамы из-за большого веса дозатора отражалась на производительности устройства. Когда дозатор смонтирован на достаточно массивной опорной раме конвейера, отсутствие инерции позволяет повысить скорость перемещения дозатора. Размещение дозатора на опорной раме также способствует упрощению конструкции и компактности устройства.

Когда каждая из тележек с закрепленной на ней матрицей в основании выполнена с Г-образно отогнутыми спереди и сзади бортами, снабжена одной осью с колесами, которая закреплена под отогнутой частью переднего борта тележки, принципиально следующее: Конструкция тележки облегчена и позволяет снизить момент инерции при опрокидывании и встряхивании тележки, а это в свою очередь удерживает от срыва резьбовые крепления алюминиевых матриц. Сокращение количества составных элементов в виде части осей с колесами позволяет установить тележки по ходу движения конвейера в порядке, при котором на отогнутую часть переднего борта одной тележки опирается соответствующая часть заднего борта другой тележки. При этом линейное расстояние между осями уменьшается и обеспечивается компактность устройства в целом.

В случае, когда перед устройством выгрузки установлены ворошитель готовых изделий и средство снятия облоя, с помощью ворошителя каждый из пуансонов приоткрывается над каждой из матриц то с одной, то с другой стороны. Ворошитель позволяет воздействовать на расположенные в матричных формах выпеченные изделия, не нарушая целостность их внутренней полости в процессе отлипания от пуансонов. Кроме того, поскольку при формовании тестовой заготовки могут появляться излишки теста, выходящие за края форм на матрицах, средство снятия облоя, выполняя обрезку излишков, которые выходят за края уже выпеченных изделий, позволяет откалибровать каждое выпеченное изделие.

Изобретение поясняется графическими материалами, представлены чертежи и фотографии.

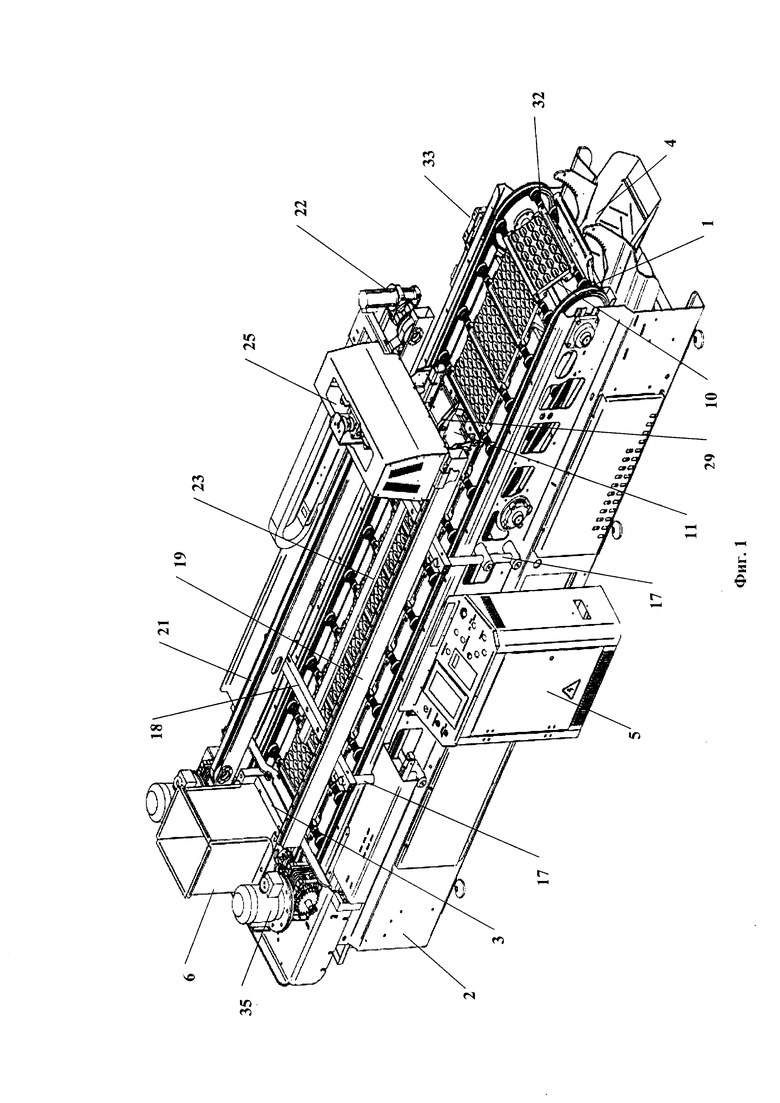

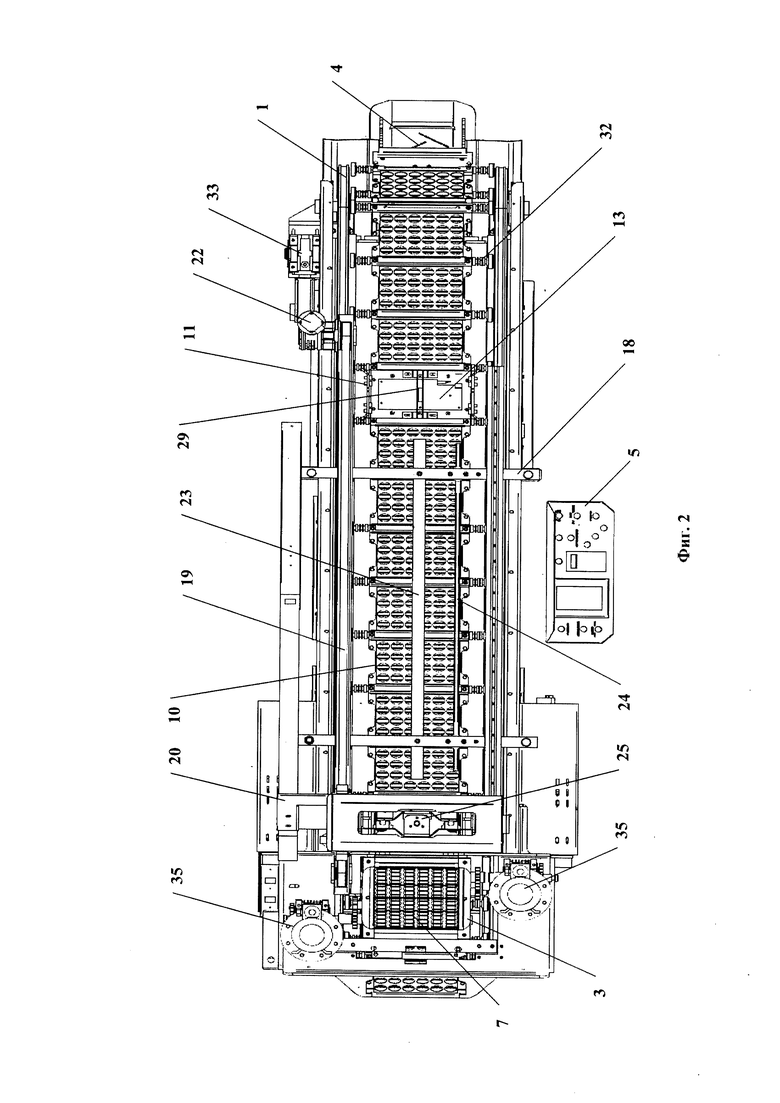

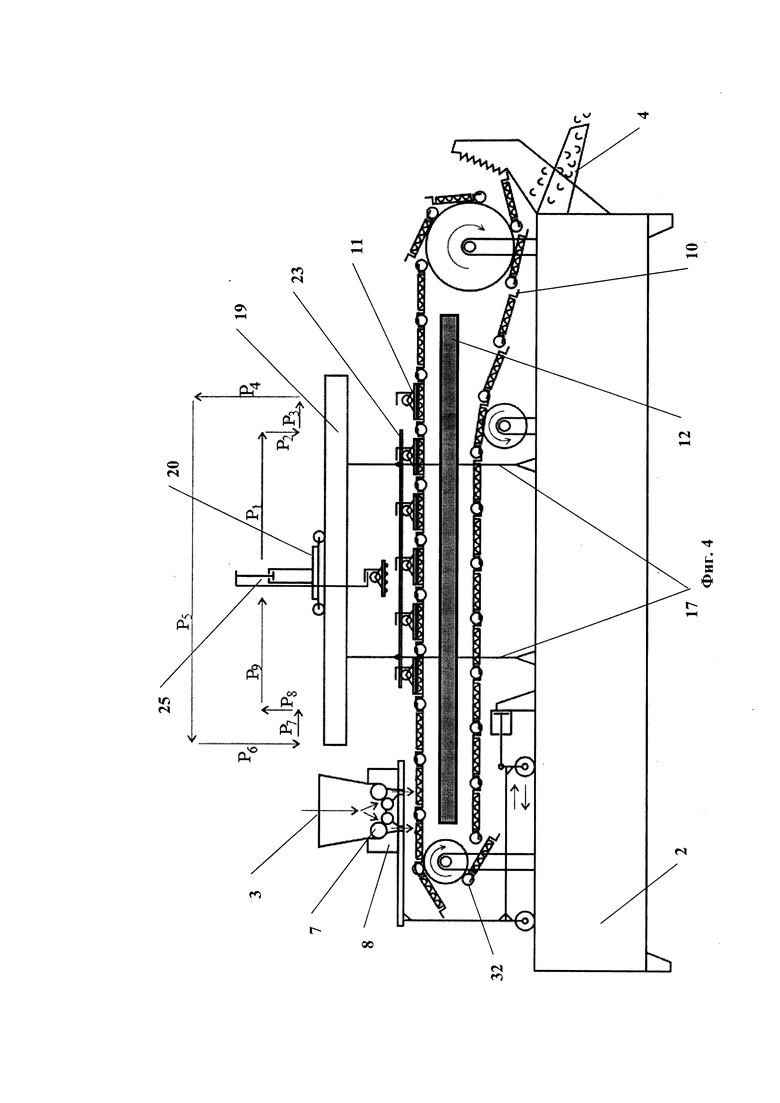

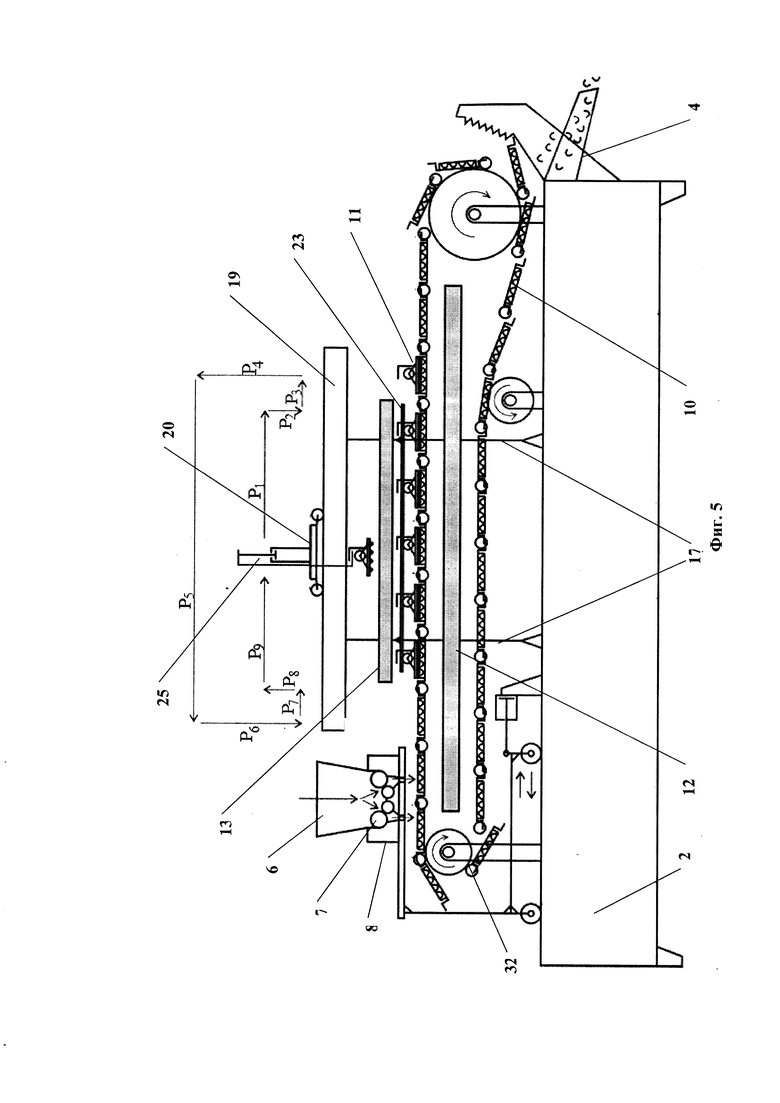

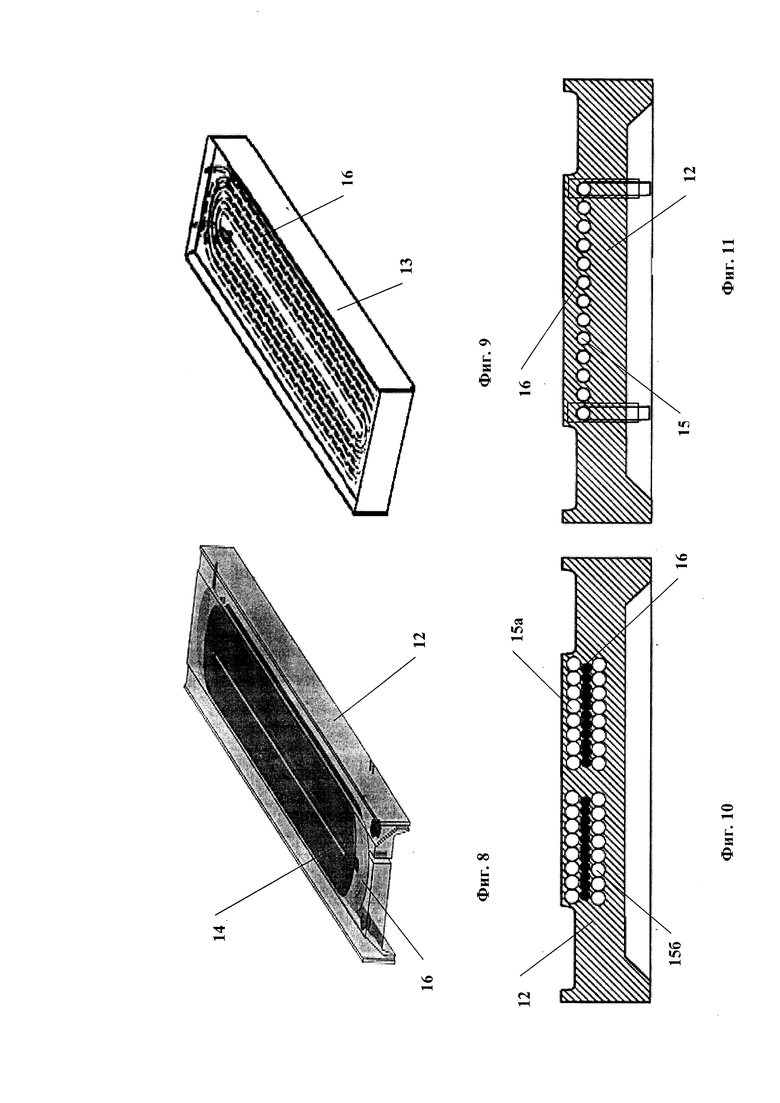

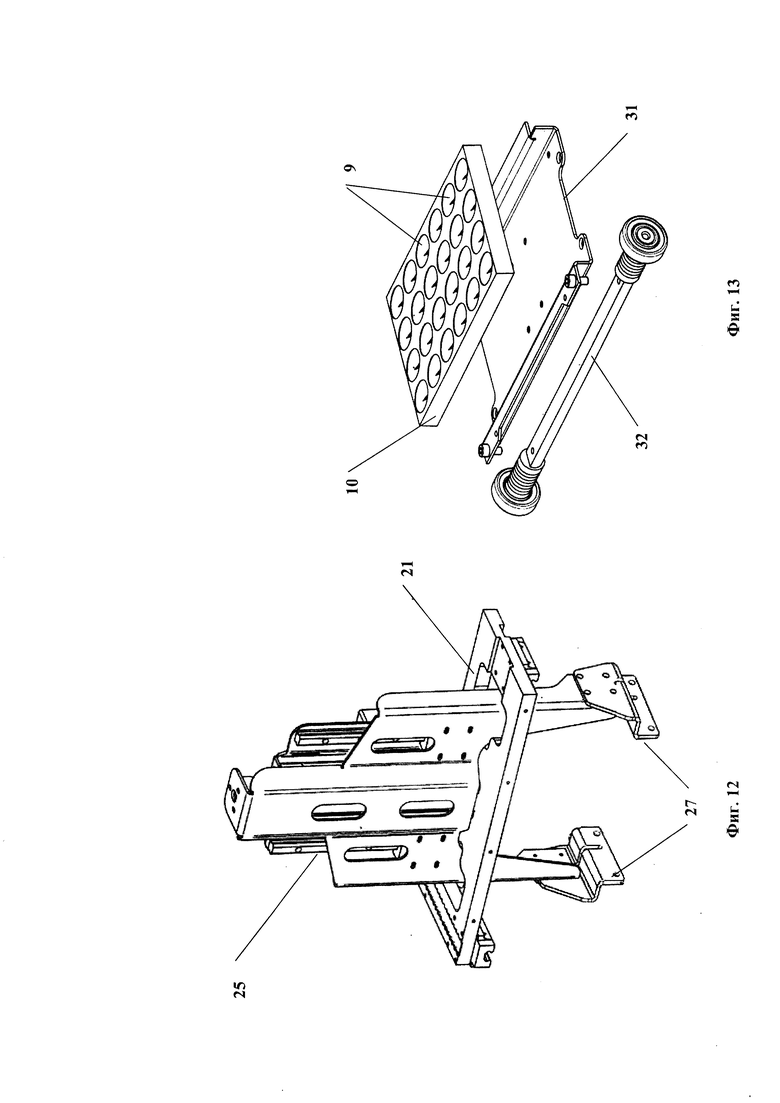

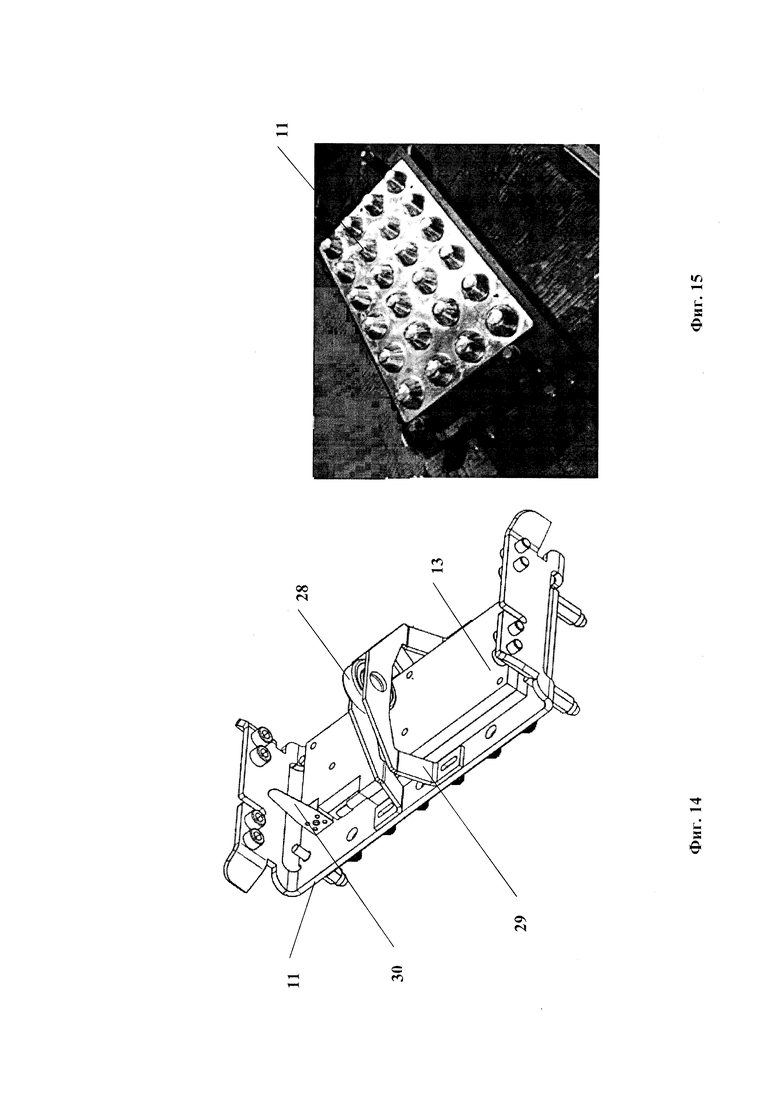

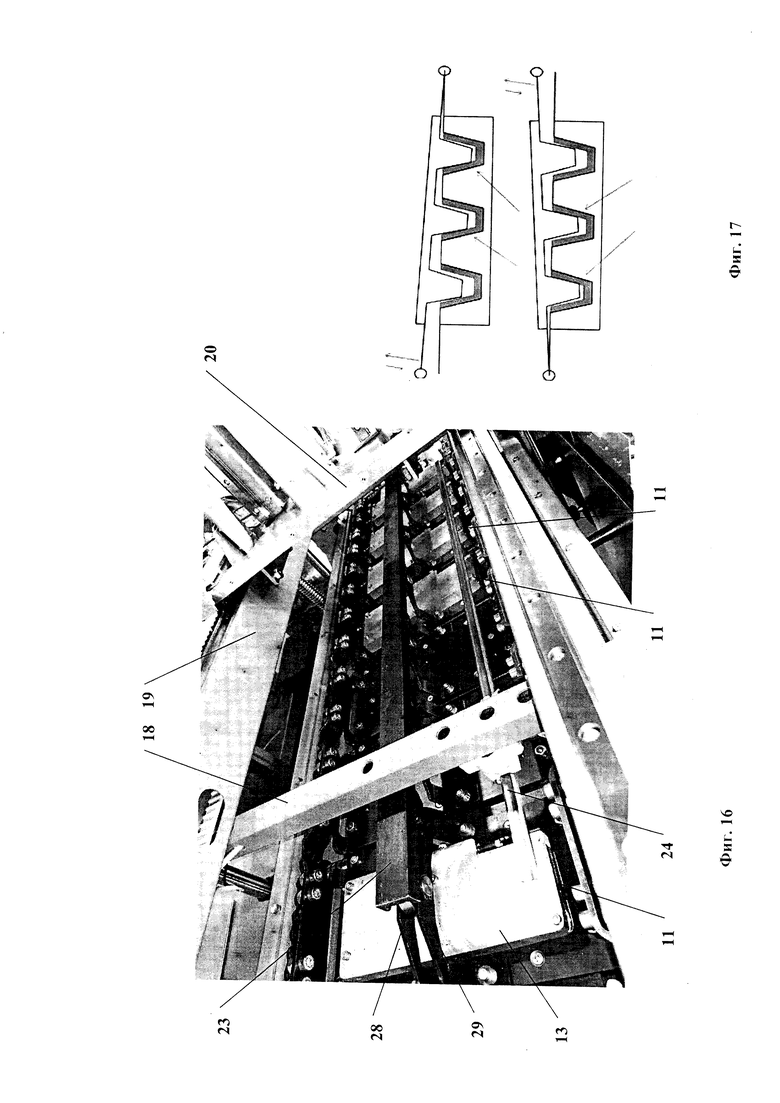

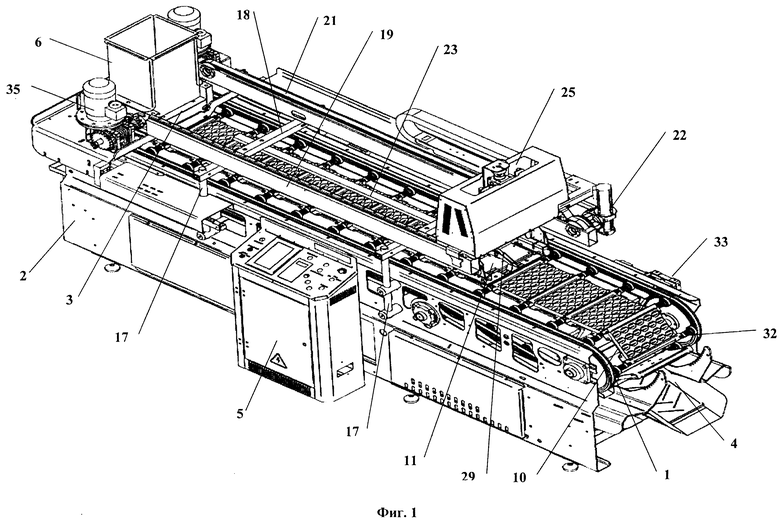

Устройство для изготовления кондитерских изделий со стороны блока управления показано на фигуре 1; фиг. 2 - вид сверху; фиг. 3 - то же повернуто с ворошителем; фиг. 4 - устройство с одним нагревательным блоком, схематично; фиг. 5 - то же с двумя нагревательными блоками; фиг. 6 - то же, что на фиг. 4,. вид сзади; фиг. 7 - то же, что фиг. 5, вид сзади. На фигуре 8 - нагревательный блок для матриц; фиг. 9 - то же для пуансонов; фиг. 10 - нагревательный блок с двухконтурной системой охлаждения катушки; фиг. 11 - то же с одноконтурной системой охлаждения; фиг. 12 - общий вид манипулятора; фиг. 13 - тележка с матрицей в разобранном виде; фиг. 14 - пуансон с прижимным роликом сверху;, фиг. 15 - пуансон, вид снизу; фиг. 16 - вид печи с токоведущим профилем; фиг. 17 - схема работы ворошителя.

Устройство для изготовления кондитерских изделий в общем случае выполнения, например, по первому варианту содержит транспортер в виде цепного конвейера 1, закрепленного на опорной раме 2, открытую конвейерную печь для выпекания изделий, формируемых с помощью дозатора теста 3, устройство 4 выгрузки готовых изделий и блок управления 5. Дозатор теста 3 установлен в начале конвейера 1 с возможностью возвратно-поступательного перемещения и содержит загрузочный бункер 6, нагнетатель в виде валков 7 (показано на фиг. 4, 5), дозирующую головку 8, снабженную устройством выпуска дозированных заготовок теста. При этом поверхности валков 7, образующих, по меньшей мере; одну кинематическую пару, профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием на валках 7 продольных и поперечных рядов. В соответствии с этими рядами на поверхности дозирующей головки 8 расположены ряды делительных камер. На конвейере 1 в зависимости от конфигурации изготавливаемых изделий установлены формы 9, которые расположены продольными рядами на матрицах 10. Количество рядов форм 9 на матрице 10 зависит как от конфигурации, так и от размера выпекаемых изделий. Если, изделия - мелкие, то рядов на каждой матрице 10 должно быть больше, чем для изделий крупного размера. В этом случае дозатор 3 снабжен нагнетателем с четырьмя валками, образующими две кинематические пары. В соответствии с рядами форм 9 на матрицах 10 выполнены пуансоны 11. Матрицы 10 и пуансоны 11 снабжены нагревательными устройствами 12, 13 соответственно. Устройство 12, предназначенное для нагрева матриц, расположено под конвейером 1 и выполнено в виде протяженного вдоль всей печи блока, закрепленного на кронштейнах. При этом внутри нагревательного блока 12 расположен изолированный диэлектриком 14 и оснащенный системой водяного охлаждения 15 индуктивный элемент 16 (катушка) с витками, вытянутыми в горизонтальной плоскости блока 12. При этом в зоне печи над конвейером 1 установлены П-образные стойки, у которых вертикальные элементы 17, снабженные перекладинами 18, закреплены на опорной раме 2 по сторонам конвейера 1. На П-образных стойках расположены направляющие 19 с платформой 20, установленные поверх перекладин 18. Одна из направляющих 19 оснащена с внешней стороны гибким рукавом зубчатой ременной передачи 21, подшипниками и приводом 22. Посредством П-образных стоек вдоль конвейера 1 ориентированы несущая балка 23 и токоведущий профиль 24, закрепленные снизу на перекладинах 18. Платформа 20 установлена с возможностью возвратно-поступательного перемещения по направляющим 19. При этом на платформе 20 закреплен манипулятор 25, снабженный механизмом подъема 26 и магнитными либо механическими захватами 27 для пуансонов П. Каждый из пуансонов 11 (фиг. 14) снабжен прижимным роликом 28, установленным на кронштейне 29 для опоры на несущую балку 23, а также токосъемным пружинным контактом 30 для подключения нагревательного устройства 13 к токоведущему профилю 24. Матрицы 10 выполнены из алюминия и установлены на тележки с колесами. При этом каждая из матриц 10 закреплена на стальном основании 31 тележки, прикрепленной концами передней колесной оси 32 к цепному конвейеру 1 для опрокидывания и выгрузки готовых изделий из печи (фиг. 13). Блок 5 автоматического управления с помощью датчиков связан с дозатором 3, приводом 33 конвейера 1 и нагревательными устройствами 12, 13 соответственно матриц 10, пуансонов 11, отрегулирован в соответствии с расположением форм 9 изделий на матрицах 10 и согласован с циклом перемещений манипулятора 25.

Устройство для изготовления кондитерских изделий (вариант 2) в общем случае выполнения содержит те же составные элементы, что и в первом варианте. Исключением является то, что в устройстве отсутствует токоведущий профиль 24 и для нагрева пуансонов 11 предназначено одно нагревательное устройство 13, которое расположено над конвейером 1 и выполнено, как и нагревательное устройство 12, в виде протяженного вдоль печи блока (фиг. 5, 7). Внутри нагревательного блока 13 расположен изолированный диэлектриком 14 и оснащенный системой водяного охлаждения 15 индуктивный элемент (катушка) 16 с витками, вытянутыми в горизонтальной плоскости блока 13.. Исключением также является то, что посредством П-образных стоек вдоль конвейера 1 ориентированы две несущие балки 23, закрепленные снизу на перекладинах 18, а нагревательный индукционный блок 13, расположен между несущими балками 23. При этом для опоры на несущие балки 23 каждый из пуансонов 11 снабжен двумя прижимными роликами 28, и каждый из роликов 28 установлен на соответствующем кронштейне 29 (фиг. 7).

В первом частном случае выполнения, как по первому, так и по второму вариантам, устройство для изготовления кондитерских изделий имеет те же составные элементы, что и общих случаях его выполнения. Уточнением является то, что система водяного охлаждения 15 провода катушки 16 содержит верхний и нижний контуры с трубками охлаждения 15а, 15б соответственно, уложенными такими же витками, как и провод индуктивного элемента 16 (фиг. 10).

Во втором частном случае выполнения устройства система водяного охлаждения 15 в нагревательном блоке 12 (вариант 1) и в нагревательных блоках 12, 13 (вариант 2) может быть одноконтурной (фиг. 11). При этом индуктивный элемент (катушка) 16 нагревательного блока печи 12 или блоков 12, 13 выполнен в виде металлической трубки, образующей во внутреннем пространстве контур системы охлаждения 15 индуктивного элемента 16.

В третьем частном случае, как по первому, так и по второму вариантам, устройство для изготовления кондитерских изделий имеет те же составные элементы, что и общих случаях его выполнения. Уточнением является то, что на опорной раме 2 конвейера 1 закреплены направляющие 34 для перемещения, каретки с дозатором теста 3, в котором любая образованная валками 7 кинематическая пара, подключена независимо от другой кинематической пары с помощью приводов 35 (фиг. 1-3). Дозатор 3, смонтированный на опорной раме 2, имеет дополнительную степень свободы, что обеспечивает возможность регулировки раскладки теста по высоте относительно матриц 10.

В четвертом частном случае выполнения устройства для изготовления кондитерских изделий по обоим вариантам при наличии тех же составных элементов, что и в общих случаях его выполнения уточнением является следующее. Каждая алюминиевая матрица 10 установлена на тележке, у которой стальное основание 31 выполнено с Г-образно отогнутыми спереди и сзади бортами, при этом ось 32 с колесами (фиг. 13) закреплена под отогнутой частью переднего борта основания тележки. При этом тележки по ходу движения конвейера 1 установлены в порядке, при котором задний борт предыдущей тележки отогнутой частью опирается на отогнутую часть переднего борта следующей тележки, под которым закреплена ось 32 с колесами.

В пятом частном случае выполнения устройства для изготовления кондитерских изделий, по обоим вариантам устройство имеет те же составные элементы, что и в общих случаях его выполнения. Исключением является то, что оно оснащено ворошителем готовых изделий 36 и средством 37 для снятия облоя, которые последовательно расположены перед устройством выгрузки 4 и установлены на опорной раме 2 конвейера 1 (фиг. 3).

Устройство для изготовления кондитерских изделий в общем случае выполнения, например, по первому варианту работает следующим образом. Сначала до раскладки тестовых заготовок в формы 9, расположенные на матрицах 10 (фиг. 13), осуществляется запуск печи. Включают привод 33 конвейера 1 и, удостоверившись в исправности контура заземления, осуществляют подачу воды в охлаждаемые контуры 15а, 15б блока 12. При запуске печи матрицы 10 и пуансоны 11 разогреваются до заданной температуры посредством индукционного элемента 16 нагревательного блока 12 и электрических нагревательных устройств 13 соответственно. При этом подача напряжения на нагреватели 13 пуансонов 11 осуществляется посредством токосъемных контактов 30, подведенных к соответствующему токоведущему профилю 24 (фиг. 16). В это время в загрузочный бункер 6 дозатора 3 закладывается тесто. В ручном режиме проверяется равномерность и стабильность выхода теста через делительные камеры дозирующей головки 8, оснащенной устройством выпуска дозированных заготовок теста. Осуществляется холостой цикл смыкания/размыкания пунсонов 11 с матрицами 10 с помощью манипулятора 25. При достижении температуры 160-180°С формообразующих матриц 10 и пуансонов 11 производится выпечка пробной партии и по выпеченным пробным изделиям производится корректировка температуры и дозы теста. После того, как произведены указанные операции запуска печи, начинается формирование тестовых заготовок в дозаторе 3. Отмеренные в делительных камерах заготовки теста отсекаются от дозатора 3 и укладываются в формы 9, при этом конвейер 1 не совершает никаких перемещений. При заполнении форм 9 совершает перемещения только каретка с дозатором 3, причем ее перемещения осуществляются в зависимости от количества рядов на матрице 10. Например, если матрица 10 имеет три ряда форм, то каретка дозатора 3 совершает три перемещения. При этом дозатор 3, в котором достаточно одной кинематической пары валков 7, последовательно заполняет первый ряд форм 9, потом второй ряд, а затем третий. Если матрица 10 имеет четыре ряда форм 9, то заполнение форм осуществляется дозатором 3, в котором установлено четыре валка 7, образующих две кинематические пары. Заполнение форм 9 осуществляется по рядам, расположенным на двух соседних матрицах 10, которые находятся под дозатором 3. При этом первая матрица, если на ней более трех рядов форм, загружается тестом наполовину, т.е. тесто укладывается только в два последних ряда форм. Одновременно заполняются 3-й ряд форм 9 на первой стоящей под дозатором матрице 10 и 1-й ряд форм 9, расположенных на второй матрице 10. При смещении каретки с дозатором 3 на шаг одновременно заполняются 4-й ряд форм 9 на первой стоящей под дозатором матрице 10 и 2-й ряд форм 9, расположенных на второй матрице 10. Затем с помощью переключателя блока автоматического управления 5 раскладка теста дозатором 3 прекращается и конвейер 1 совершает шаговое перемещение наполовину загруженной матрицы 10 в направлении к печи и останавливается. При движении наполовину загруженной матрицы 10 дозатор 3 стоит на месте и раскладка теста не производится. В начальный момент работы печи при остановленном конвейере 1 манипулятор 25 посредством платформы 20, направляющих 19, одна из которых оснащена рукавом зубчато-ременной передачи 21 с приводом 22, совершает переход Р1 (фиг. 4) для снятия пуансона И, находящегося на матрице 10, вышедшей из зоны выпечки. С помощью механизма подъема 26 манипулятора 25 опускаются захваты 27 к пуансону 11 на матрице 10 (переход Р2 фиг. 4), пуансон 11 снимается с матрицы 10 (переход Р3). Затем манипулятор 25, поднимая на переходе Р4 пуансон 11, переносит его вдоль конвейера 1 в сторону дозатора 3 к началу печи (переход Р5). Захваты 27, удерживающие пуансон 11 (переход Р6), опускаются, пуансон 11 устанавливается на заполненную тестом матрицу 10, вышедшую из-под дозатора 3. Закрывая матрицу 10, пуансон 11 формирует тестовые заготовки, размещенные в формах 9 на матрице, придавая им форму готового изделия. Далее посредством мотор-редуктора 33 включается конвейер 1, направляя в печь для выпечки формы 9 на матрице 10, закрытой пуансоном 11. При этом пуансон 11 во избежание раскрытия при подъеме теста прижат к матрице 10 захватами 27 манипулятора 25. Манипулятор 25, поджимая захватами 27 пуансон к матрице, занимает стационарное положение, а его переход Р7 осуществляется за счет того, что конвейер 1, на котором установлены матрицы 10, совершает шаговое перемещение. При шаговом перемещении конвейера 1 (переход Р7 фиг. 4) манипулятор 25 сохраняет свое стационарное положение до того момента, при котором ролик 28 на пуансоне 11 будет заведен под несущую балку 23, закрепленную на перекладинах 18 П-образных стоек конвейера 1. Конвейер 1, переместившись на шаг, останавливается, включается механизм подъема 26 манипулятора 25, захваты 27 освобождают пуансон 11, совершая подъем Р8. При этом функцию поджатая пуансона 11 к матрице 10 воспринимает прижимной ролик 28, скользящий вдоль несущей балки 23 при последующих шаговых перемещениях конвейера 1. После того, как на переходе Р8 захваты 27 манипулятора 25 подняты вверх, манипулятор 25 посредством платформы 20 совершает переход Р9-Р1 вдоль конвейера 1 по направляющим 19 в сторону вышедшей в этот момент из печи матрице 10 с пуансоном 11. К соответствующему пуансону 11 с помощью механизма 26 манипулятора 25 опускаются захваты 27. После захвата этот пуансон 11 поднимается вверх и переносится к началу печи, опускается к очередной заполненной матрице 10 и смыкается с ней. Конвейер 1, включаясь, перемещает на шаг матрицу 10, закрытую этим пуансоном 11 к зоне выпечки, а в конце зоны выпечки из печи выходит закрытая пуансоном 11 матрица 10 с выпеченными изделиями. Описанный выше процесс с переходами Рi повторяется. При всех перемещениях манипулятора 26 и его составных элементов на переходах Р1-Р6, Р8 и Р9-Р1 цепь конвейера 1 неподвижна и только переход Р7, сопровождаемый стационарным положением манипулятора 25, осуществляется за счет шагового перемещения конвейера 1. На выходе из печи матрицы 10 последовательно раскрываемые с помощью манипулятора 25, конвейером 1 пошагово перемещаются к устройству 4 выгрузки готовых изделий. При достижении движущейся цепи приводного колеса конвейера 1 каждая из тележек с закрепленной на ее основании 31 матрицей 10 опрокидывается. От удара об ограничитель устройства 4 выгрузки готовых изделий, который выполнен в виде консоли, смонтированной на раме 2, каждая из матриц 10 встряхивается и происходит выгрузка готовых изделий из форм 9. Когда цепь конвейера 1 огибает приводное колесо, каждая опрокинутая тележка с матрицей 10, прикрепленная передней осью 32 к цепи конвейера 1, возвращается на конвейер. При шаговом перемещении цепь конвейера 1 доставляет последовательно выгруженные матрицы 10 в обратном направлении к дозатору теста 3, где вновь при остановленном конвейере 1 происходит заполнение форм 9 на двух соседних матрицах 10, находящихся под дозатором 3. При перемещении конвейера 1 на шаг очередная матрица 10 с загруженными тестом формами 9 с помощью тележки с колесами выходит из-под дозатора теста. Таким образом, цикл перемещений дозатора 3, конвейера 1 и манипулятора 25 повторяется.

Блок автоматического управления 5 устройства для изготовления кондитерских изделий- работает следующим образом. Перемещение и остановка тележек с матрицами 10 на конвейере 1 осуществляется с помощью электронного контроллера. Опрокидывание тележек, у которых на основаниях 31 закреплены формообразующие матрицы 10, осуществляется за счет запрограммированного встряхивания матриц в момент, когда она ударяется об ограничитель устройства 4, который выполнен в виде консоли, смонтированной на раме 2. Положение пуансонов 11, их перемещение контролируется бесконтактными датчиками и осуществляется с помощью манипулятора 25. Нагревательный блок 12 матриц 10 и нагревательные устройства 13 пуансонов 11 включаются и отключаются по команде от пульта управления 5. Перемещение каретки дозатора 3 и его позиционирование относительно матриц 10 при их загрузке также происходит по команде от блока управления 5.

В случае, когда в печи нагревательный блок 12 оснащен двухконтурной системой охлаждения 15 с трубками 15а, 15б, расположенными витками подобно проводу индуктивного элемента 16, защита нагревательного блока 12 от перегрева осуществляется посредством охлаждающей жидкости, пропускаемой по трубкам контура 15а и контура 15б, т.е. сверху и снизу провода катушки 16.

В частном случае, когда в нагревательном блоке 12 индуктивный элемент 16 выполнен в виде металлической трубки, для защиты нагревательного блока 12 от перегрева охлаждающая жидкость пропускается через внутреннее пространство указанной металлической трубки.

Устройство для изготовления кондитерских изделий в случае, когда в дозаторе 3 каждая из кинематических пар валков 7 нагнетателя снабжена независимым приводом 35, работает так же, как и в общем случае его выполнения. Исключением является то, что количество нагнетаемого теста пропорционально углу поворота, соответствующего привода 35. Угол поворота привода 35 отслеживается соответствующим датчиком. Каждому углу поворота валков 7 дозатора 3 соответствует определенное число импульсов датчика, отслеживаемое компьютером. Соответственно доза теста, попадающая в форму 9, определяется числом импульсов заданного оператором на терминале пульта управления 5.

В случае, когда на опорной раме 2 закреплены направляющие 34 для перемещения каретки с дозатором 3 исключением является то, что настройка и запуск дозатора 3 осуществляются в следующей последовательности. Сначала осуществляется разогрев печи, потом по команде от пульта 5 начинается формирование тестовых заготовок в дозаторе 3 с последующей раскладкой последних в формы 9 на матрицах 10. Дозатор, смонтированный на опорной раме 2, имеет дополнительную степень свободы, поэтому раскладка теста регулируется по высоте, повышается точность позиционирования заготовок теста относительно форм 9 на матрице 10, а также увеличивается скорость перемещения дозатора 3.

В частном случае выполнения устройства для изготовления кондитерских изделий, когда каждая из матриц 10 закреплена на основании 31 тележки, которое выполнено с Г-образно отогнутыми спереди и сзади бортами, а под отогнутой частью переднего борта основания 31 расположена ось 32 с колесами индукционные токи на матрицы 10 воздействуют максимально эффективно. При наличии Г-образно отогнутых спереди и сзади бортов у оснований 31 тележек матрицы 10 располагаются ниже оси 32 с колесами и максимально приближены к индуктору 12. При этом воздействие индукционных токов на саму ось 32 (паразитный нагрев) снижается. При обратном ходе тележек после выгрузки с поверхности матриц 10 частично соскабливается нарост жира и осуществляется частичная очистка матриц 10.

В частном случае, когда устройство для изготовления кондитерских изделий оснащено ворошителем готовых изделий 36 и средством 37 для снятия облоя, оно работает так же, как и в общем случае его выполнения. Однако с тем, чтобы исключить возможность прилипания к пуансонам 11 выпеченных в формах 9 изделий, с помощью ворошителя 36 матрицы 10, закрытые пуансонами 11, поочередно приоткрываются с двух противоположных сторон (фиг. 17). При этом на каждой матрице 10 появившаяся во время выпечки жировая адгезия снижается, выпеченные изделия находятся в формах 9 и целостность их не нарушается. После этого манипулятор 25 последовательно забирает пуансон 11 с каждой из вышедших из печи матриц 10. Освободившиеся от пуансонов 11 матрицы 10 перемещаются к средству 37 для снятия облоя. Путем калибровки каждого выпеченного изделия, например, штанц ножом с заданной геометрией на изделиях обрезаются образовавшиеся излишки. Опускание штанц ножа отрегулировано таким образом, чтобы при его опускании на матрицу 10 с выпеченными изделиями не происходило касания режущей кромки ножа с формообразующей матрицей 10. Остановка щтанц ножа после обрезки излишков происходит непосредственно перед матрицей 10. Затем каждая из матриц 10 направляется к устройству выгрузки 4. От удара об ограничитель устройства выгрузки 4 матрица встряхивается, от чего изделия выпадают из матрицы 10.

Заявляемое устройство может быть собрано из готовых составных частей, блоков, узлов с использованием известных материалов, крепежа и технологий. Для осуществления изобретения могут быть использованы известные применяемые в данной области техники конструктивные узлы, комплектующие детали, элементы и материалы, в том числе элементы гидравлики, резинотехнические изделия и крепежные элементы. Нагревательные элементы пуансонов могут быть выполнены, например, в виде алюминиевых пластин с припаянными к ним контактами. Для подачи напряжения на нагреватели могут использоваться гибкие термостойкие провода. Регулирование температуры разогрева жарочных поверхностей матриц может осуществляться регуляторами напряжения, работающими в диапазоне от 0 до 100%. Устройство для изготовления кондитерских изделий может быть оснащено компьютерным блоком управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР ТЕСТА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2565269C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039435C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЕЧКИ ВАФЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2246832C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ЗАГОТОВОК В ПРОХОДНОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268448C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАМОРОЖЕННЫХ ТОРТОВ | 2019 |

|

RU2725748C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 2017 |

|

RU2709320C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЕЧКИ ПОЛЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1997 |

|

RU2121274C1 |

| Линия для изготовления профилированных изделий типа чек тормозных устройств подвижного состава | 1985 |

|

SU1428519A2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| Линия горячей штамповки | 1989 |

|

SU1707466A1 |

Группа изобретений относится к пищевой промышленности, в частности к устройствам для изготовления кондитерских изделий. Устройство содержит закрепленный на опорной раме (2) транспортер в виде конвейера (1) с формами изделий на матрицах (10). В соответствии с рядами форм на матрицах выполнены пуансоны (11) для смыкания с матрицами (10). В начале конвейера установлен дозатор теста (3). Устройство содержит также открытую конвейерную печь, устройство выгрузки готовых изделий (4) и блок управления (5). В дозаторе загрузочный бункер объединен с корпусом дозирующей головки. Нагнетатель выполнен в виде валков, образующих кинематическую пару. Поверхности валков профилированы делительными ячейками, с образованием продольных и поперечных рядов. На поверхности дозирующей головки расположены ряды делительных камер с каналами выпуска заготовок теста. На кронштейнах под конвейером (1) для матриц расположено нагревательное устройство (12), которое выполнено в виде протяженного вдоль всей печи индукционного блока. Внутри блока 12 продольно расположен изолированный диэлектриком индуктивный элемент в виде катушки с вытянутыми в горизонтальной плоскости блока витками и оснащенный системой водяного охлаждения. Над конвейером в зоне печи установлены П-образные стойки. Сверху на перекладинах (18) П-образных стоек размещены направляющие (19) с платформой, а снизу - несущая балка (23). На платформе (20), установленной с возможностью возвратно-поступательного перемещения по направляющим (19), закреплен манипулятор (25). Манипулятор снабжен механизмом подъема 26 и магнитными либо механическими захватами 27 для пуансонов (11). Каждый из пуансонов (11) оснащен прижимным роликом (28) на кронштейне (29) для опоры на несущую балку (23). Каждая из матриц установлена на цельном основании (31) тележки с колесами, которая прикреплена к цепному конвейеру концами передней колесной оси (32). В одном из вариантов выполнения устройства к перекладинам (18) П-образных стоек прикреплен токоведущий профиль (24) для подключения нагревательных устройств (13) пуансонов (11). В другом варианте для пуансонов, как и для матриц, установлено одно нагревательное устройство (13) в виде протяженного вдоль всей печи блока. Нагревательный блок 13 прикреплен к перекладинам (18) снизу между двумя несущими балками (23). Использование группы изобретений позволит повысить качество готового продукта. 2 н. и 12 з.п. ф-лы, 17 ил.

1. Устройство для изготовления кондитерских изделий, содержащее закрепленный на опорной раме транспортер в виде цепного конвейера с формами изделий, расположенными продольными рядами на матрицах, дозатор теста, установленный в начале конвейера с возможностью возвратно-поступательного перемещения, пуансоны, выполненные в соответствии с рядами форм на матрицах, открытую конвейерную печь для выпекания изделий, устройство выгрузки готовых изделий и блок управления, который с помощью датчиков связан с дозатором и приводом конвейера, при этом в дозаторе загрузочный бункер объединен с корпусом дозирующей головки, нагнетатель выполнен в виде валков, образующих по меньшей мере одну кинематическую пару, поверхности которых профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием продольных и поперечных рядов, а в соответствии с рядами на поверхности дозирующей головки расположены ряды делительных камер, совмещенных с каналами выпуска заготовок теста, причем размещенные на конвейере матрицы и установленные в зоне открытой печи с возможностью вертикального перемещения для смыкания и размыкания с матрицами пуансоны снабжены нагревательными устройствами, расположенными под и над конвейером соответственно, при этом нагревательные устройства связаны с блоком управления, а каждая из матриц закреплена на цельном основании тележки с колесами, прикрепленной к цепному конвейеру концами передней колесной оси для опрокидывания и выгрузки готовых изделий на выходе из печи, отличающееся тем, что нагревательное устройство, расположенное под конвейером, выполнено в виде протяженного вдоль всей печи блока, который установлен на кронштейнах и оснащен изолированным диэлектриком индуктивным элементом в виде катушки с расположенными внутри блока, вытянутыми в горизонтальной плоскости витками и системой водяного охлаждения, при этом в зоне печи над конвейером установлены П-образные стойки, вертикальные элементы которых закреплены по сторонам опорной рамы конвейера, сверху на перекладинах П-образных стоек размещены направляющие с платформой, а снизу - несущая балка, ориентированная вдоль конвейера, и токоведущий профиль, кроме того, на платформе, которая установлена с возможностью возвратно-поступательного перемещения посредством зубчато-ременной передачи, размещенной с внешней стороны одной из направляющих, закреплен манипулятор, снабженный механизмом подъема и магнитными либо механическими захватами для пуансонов, каждый из пуансонов снабжен прижимным роликом, установленным на кронштейне для опоры на несущую балку, и токосъемным пружинным контактом для подключения нагревательного устройства к токоведущему профилю, а блок автоматического управления согласован с циклом перемещений манипулятора.

2. Устройство по п. 1, отличающееся тем, что в нагревательном блоке печи индуктивный элемент в виде катушки оснащен системой охлаждения, состоящей из верхнего и нижнего контуров, при этом в каждом контуре трубка охлаждения расположена витками подобно индуктивному элементу.

3. Устройство по п. 1, отличающееся тем, что индуктивный элемент нагревательного блока печи выполнен в виде металлической трубки, образующей во внутреннем пространстве контур системы охлаждения индуктивного элемента.

4. Устройство по п. 1, отличающееся тем, что дозатор теста установлен на опорной раме конвейера, при этом на опорной раме закреплены направляющие для перемещения каретки с дозатором.

5. Устройство по п. 1, отличающееся тем, что в дозаторе каждая из кинематических пар валков нагнетателя снабжена независимым приводом.

6. Устройство по п. 1, отличающееся тем, что каждая из матриц закреплена на основании тележки, которое выполнено с Г-образно отогнутыми спереди и сзади бортами, при этом ось с колесами, концами которой каждая тележка прикреплена к цепному конвейеру, расположена под отогнутой частью переднего борта основания.

7. Устройство по п. 1, отличающееся тем, что перед устройством выгрузки установлены ворошитель готовых изделий и средство снятия облоя.

8. Устройство для изготовления кондитерских изделий, содержащее закрепленный на опорной раме транспортер в виде цепного конвейера с формами изделий, расположенными продольными рядами на матрицах, дозатор теста, установленный в начале конвейера с возможностью возвратно-поступательного перемещения, пуансоны, выполненные в соответствии с рядами форм на матрицах, открытую конвейерную печь для выпекания изделий, устройство выгрузки готовых изделий и блок управления, который с помощью датчиков связан с дозатором и приводом конвейера, при этом в дозаторе загрузочный бункер объединен с корпусом дозирующей головки, нагнетатель выполнен в виде валков, образующих по меньшей мере одну кинематическую пару, поверхности которых профилированы делительными ячейками, расположенными на расстоянии друг от друга с образованием продольных и поперечных рядов, в соответствии с этими рядами на поверхности дозирующей головки расположены ряды делительных камер, совмещенных с каналами выпуска заготовок теста, причем размещенные на конвейере матрицы и установленные в зоне открытой печи с возможностью вертикального перемещения для смыкания и размыкания с матрицами пуансоны снабжены нагревательными устройствами, расположенными под и над конвейером соответственно, при этом нагревательные устройства связаны с блоком управления, а каждая из матриц закреплена на цельном основании тележки с колесами, прикрепленной к цепному конвейеру концами передней колесной оси для опрокидывания и выгрузки готовых изделий на выходе из печи, отличающееся тем, что нагревательные устройства печи выполнены в виде протяженных вдоль всей печи блоков, один из которых расположен на кронштейнах под конвейером, а другой - над конвейером, внутри каждого блока расположен индуктивный элемент в виде катушки с вытянутыми в горизонтальной плоскости витками, при этом индуктивный элемент оснащен системой водяного охлаждения и изолирован диэлектриком, над конвейером в зоне печи установлены П-образные стойки, вертикальные элементы которых закреплены по сторонам опорной рамы конвейера, на перекладинах П-образных стоек сверху размещены направляющие с платформой, а снизу - несущие балки, ориентированные вдоль конвейера, и нагревательный индукционный блок, расположенный между балками, при этом на платформе, которая установлена с возможностью возвратно-поступательного перемещения по направляющим, оснащенным с внешних сторон гибкими рукавами зубчато-ременных передач и приводом, закреплен манипулятор, снабженный механизмом подъема и магнитными либо механическими захватами для пуансонов, каждый из пуансонов снабжен прижимными роликами, установленными на кронштейнах для опоры на несущие балки, а блок автоматического управления согласован с циклом перемещений манипулятора.

9. Устройство по п. 8, отличающееся тем, что в любом нагревательном блоке печи индуктивный элемент в виде катушки оснащен системой охлаждения, состоящей из верхнего и нижнего контуров, при этом в каждом контуре трубка охлаждения расположена витками подобно индуктивному элементу.

10. Устройство по п. 8, отличающееся тем, что индуктивный элемент любого нагревательного блока печи выполнен в виде металлической трубки, образующей во внутреннем пространстве контур системы охлаждения индуктивного элемента.

11. Устройство по п. 8, отличающееся тем, что дозатор теста установлен на опорной раме конвейера, при этом на опорной раме закреплены направляющие для перемещения каретки с дозатором.

12. Устройство по п. 8, отличающееся тем, что в дозаторе каждая из кинематических пар валков нагнетателя снабжена независимым приводом.

13. Устройство по п. 8, отличающееся тем, что каждая из матриц закреплена на основании тележки, которое выполнено с Г-образно отогнутыми спереди и сзади бортами, при этом ось с колесами, концами которой каждая тележка прикреплена к цепному конвейеру, расположена под отогнутой частью переднего борта основания.

14. Устройство по п. 8, отличающееся тем, что перед устройством выгрузки установлены ворошитель готовых изделий и средство снятия облоя.

| ДОЗАТОР ТЕСТА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2565269C2 |

| Игнитрон | 1958 |

|

SU115623A1 |

| ПЕЧЬ | 2009 |

|

RU2504155C2 |

| US 20060016797 A1, 26.01.2006. | |||

Авторы

Даты

2021-09-28—Публикация

2021-03-16—Подача