2. Устройство для подготовки конг ца двухслойной оребренной трубы, содержащее рабочую голрвку в виде корпса и размещенных на нем по окружности относительно Друг друга в плоскости, перпендикулярной продольной оси корпуса, трех приводных дискообразных инструментов с рабочей поверхностью, расположенной по периметру, отличающееся тем, что рабочая поверхность каждого дискообразного инструмента образована последовательно расположенными режущим., участком, калибрующим цилиндрическим участком и выемкой для размещения трубы, при этом ОДИНиз торцов инструмента выполнен скошенным на калибрующем участке,

3.Устройство по п. 2, отличающееся тем, что оно снабжено дополнительной рабочей голрвкой для подготовки второго конца трубы, установленной оппозитно основной с возможностью перемещения вдоль продольной оси ее корпуса.

4.Устройство по пп. 2 и 3, о т,л и ч а ю щ е е с я тем, что дополнительная рабочая головка снабжена кинематически связанным с одним из ; дискообразных инструментов подпружиненным, упором.

1. Способ подготовки конца двух,слойной оребренной трубы преимущественно теплорбменных аппаратов под сборку, состоящей кз наружного оребренного слоя и внутреннего цилиндрического, включакиций .укладку трубы в приемник, перемещение ее в ;зону обработки и отделение конца оребренного слоя трубы с использованием дискооб. разного инструмента, отличающийся тем, что, с целью повышения производительности и улучшения качества, отделение конца оребренного слоя трубы осуществляют путем внедрения дискообразного инструмента в наружный оребренный слой, прорезания наружного оребренного слоя по окружности до наружного диаметра внутреннего слоя и последуюо(его стаскивания отделенного оребренного слоя, при этом одновременно со стаскиванием осу(П ществляют калибровку конца внутреннего слоя трубы по наружному диаметру. QD 00

:

Изобретение относится к области обработки металлов давлением и может найти применение при зачистке и калибровке концов двухслойных оребренных труб теплообменных аппаратов и калориферов.

Наиболее близким к изобретению явпяется способ подготовки конца двух-: слойной оребренной трубы преимущественно теплообменных аппаратов под сборку, состоящей из наружного оребренного слоя и внутреннего цилиндрического, включающий укладку трубы в приёмник, перемещение ее в зону обработки и отделение конца оребренного слоя трубы с использованием дискообразного инструмента fl. .

Способ осуществляют устройством для подготовки конца двухслойной оребренной трубы, содержащем рабочую головку в виде корпуса и размещенных на нем по окружности относительно Друг друга в плоскости, перпендикулярной продольной ори корпуса, трех приводных дискообразных инструментов с рабочей поверхностью, расположенной по периметру С2 .

Указанный способ обеспечивает только одну технологическую операцию а именно одновременный отрез наружного о| ебренного слоя и -внутреннего слоя, и не по.зволяет производить подг готовку конца и калибровку наружно.го диаметра внутреннего слоя, что

необходимо для последующей качественной сборки теплообменных аппарат тов - это сйижает производительность. Цель изобретения - /повышение производительности и улучшение качества . подготовки.

Указанная цель достигается тем что согласно способу подготовки конца двухслойной оребренной трубы преимущественно теплообменных аппаратов под сборку, состоящей из наружного оребренного слоя и внутреннего цилиндрического, включающему укладку трубы в приемник, перемещение ее в

5 зону обработки и отделение конца оребренного слоя с использованием дискообразного инструмента, отделение конца оребреннего слоя трубы осуществляют путем внедрения дискообраз0 ного инструмента в наружный оребренньй слой, прорезания наружного оребренного слоя по окружности до наружного диаметра внутреннего слоя и последующего стаскивания отделенного

5 оребренного слоя, при этом одновременно со стаскиванием осуществляют калибровку конца внутреннего слоя трубы по наружному диаметру.

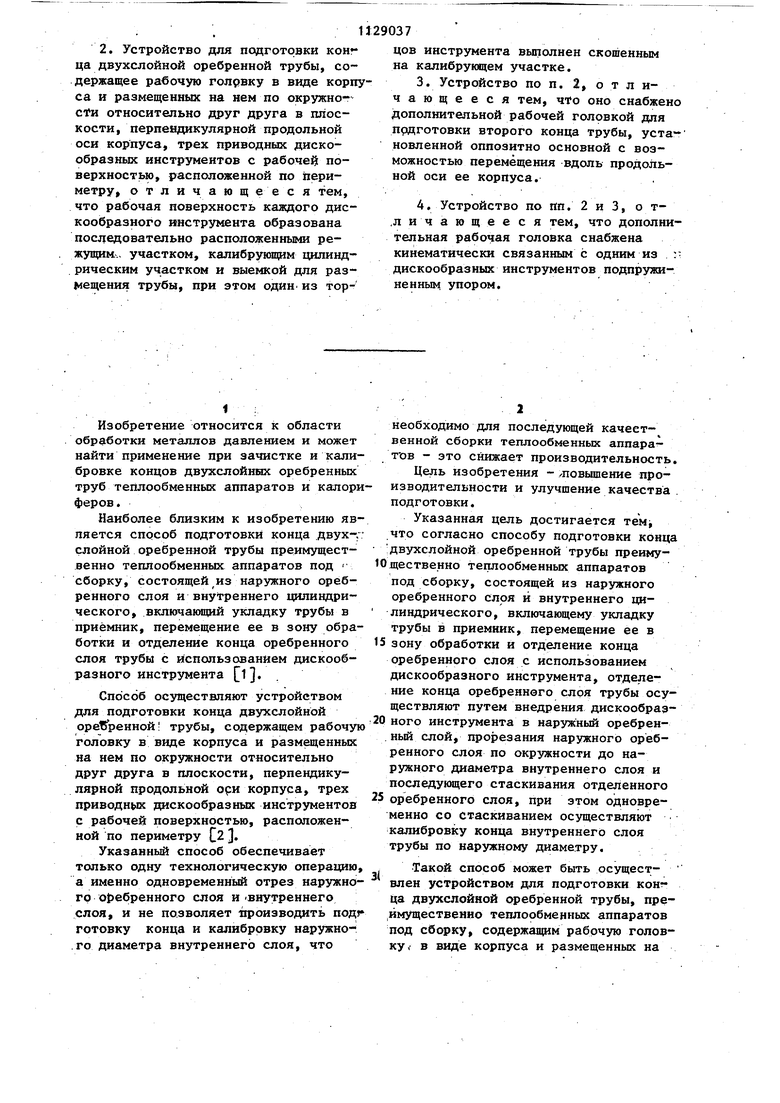

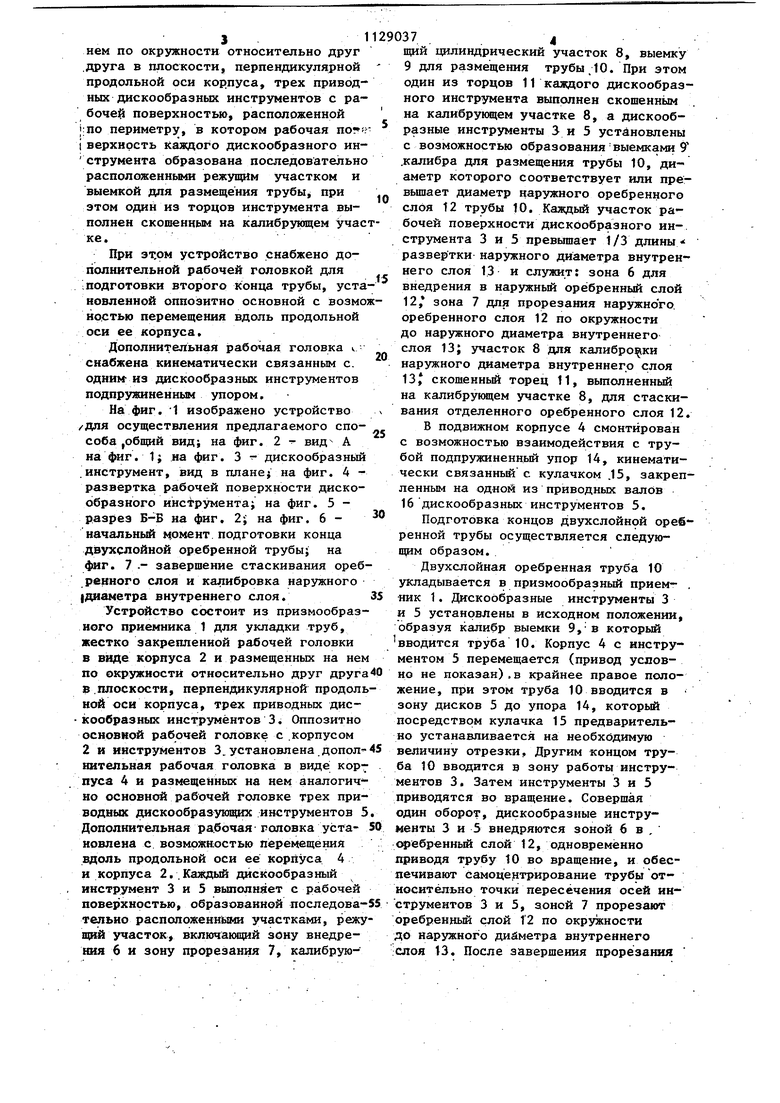

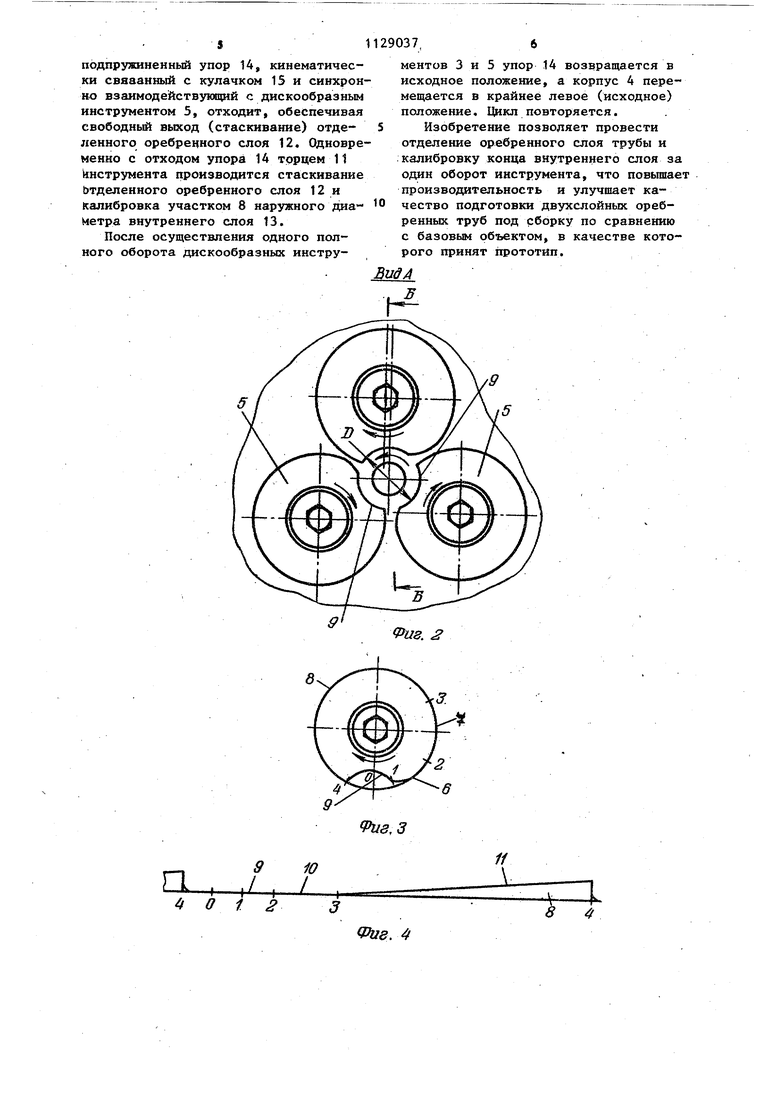

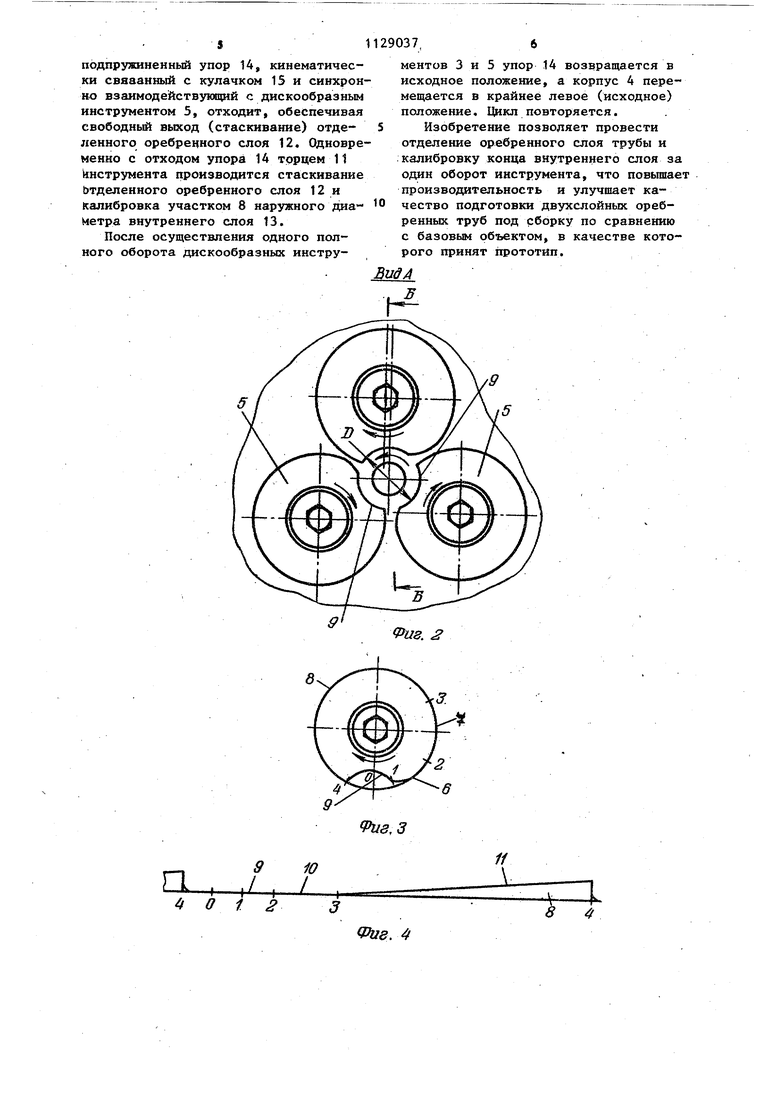

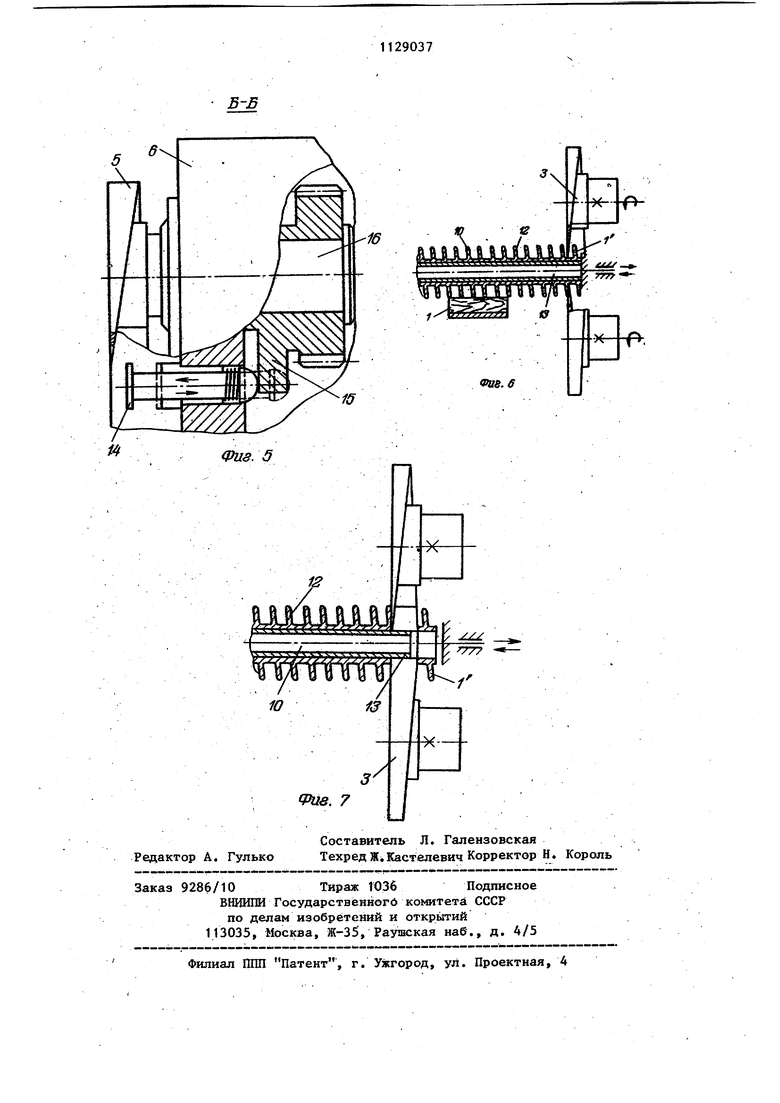

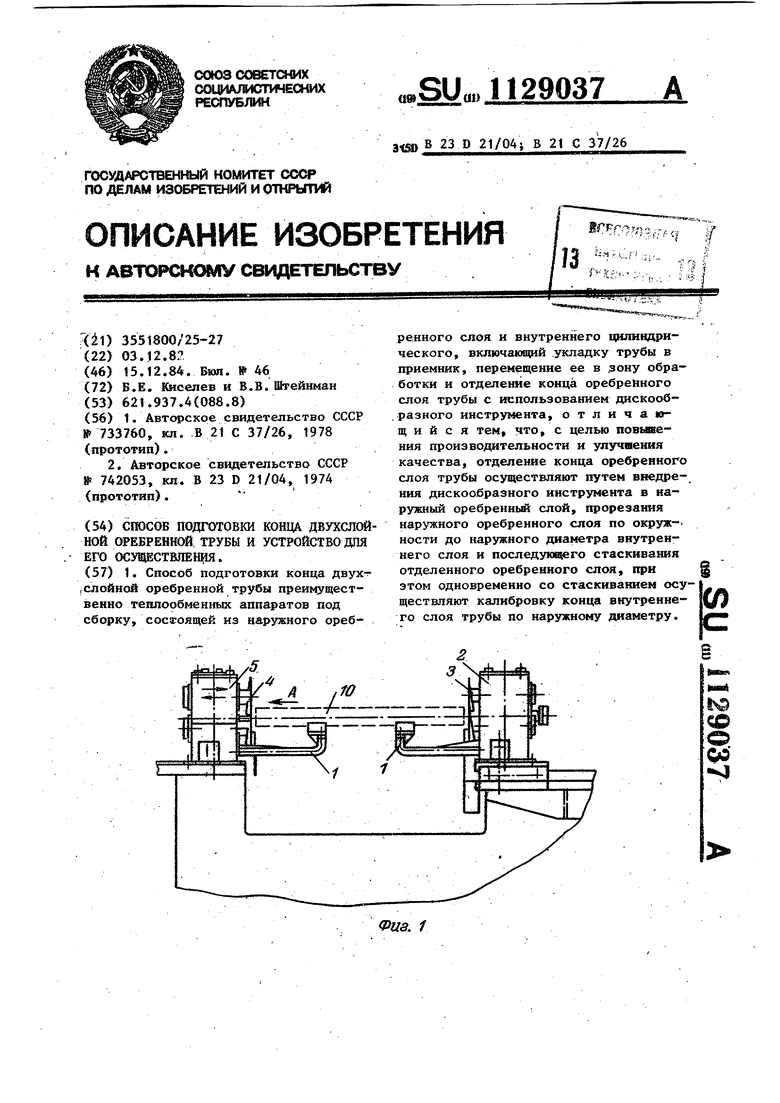

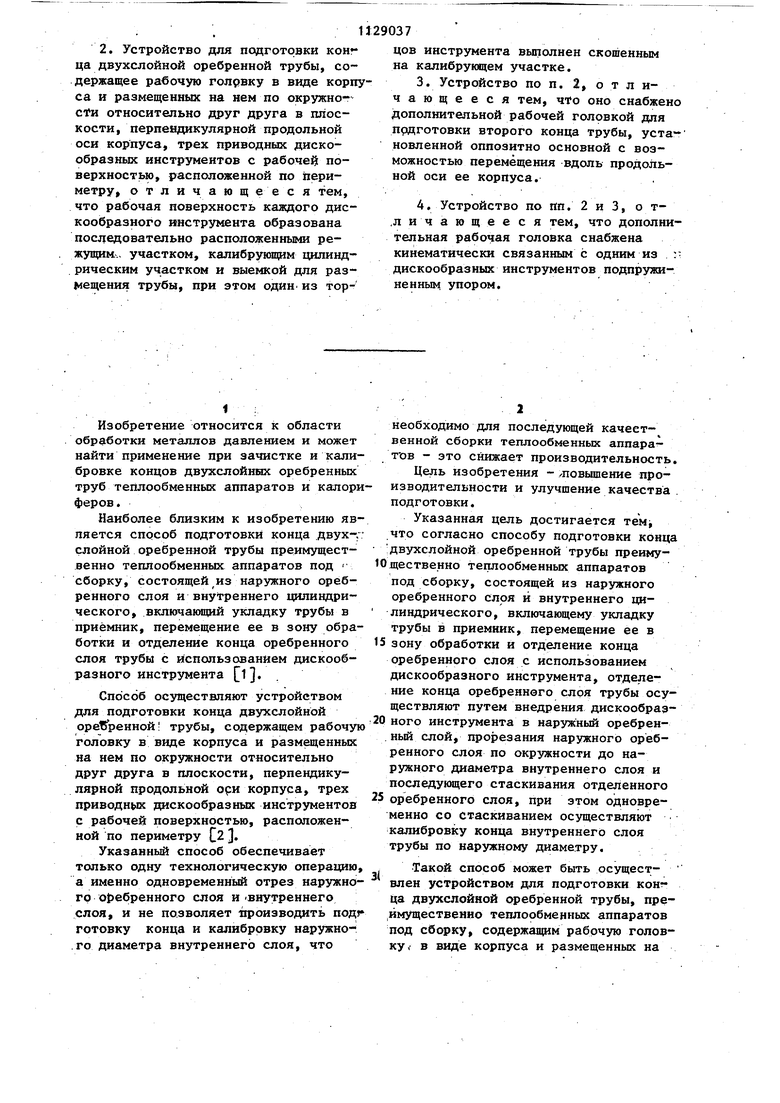

Такой способ может быть осуществлен устройством для подготовки конгца двухслойной сребренной трубы, преимущественно теплообменных аппаратов под сборку, содержащим рабочую головку, в виде корпуса и размещенных на нем по окружности относительно друг .друга в плоскости, перпендикулярной продольной оси корпуса, трех приводных дискообразных инструментов с рабочей поверхностью, расположенной |:по периметру, в котором рабочая nor I верхнрсть каждого дискообразного ин струмента образована последовательно расположенными режущим участком и выемкой дпя размещения трубы при этом одий из торцов инструмента выполнен скошенным на калибрующем учас ке. , При этом устройство снабжено дополнительной рабочей головкой для ;Подготовки второго конца трубы, уста новленной оппозитно основной с возмо ностью перемещения вдоль продольной оси ее корпуса. Дополнительная рабочая головка i снабжена кинематически связанным с. одним- из дискообразных инструментов подпружиненным упором. На фиг. 1 изображено устройство /для осуществления предлагаемого способа ,об1ций вид; на фиг. 2 - на фиг. 1; на фиг. 3 дискообразный .инструмент, вид в плане; на фиг. 4 развертка рабочей поверхности дискообразного инструмента; на фиг. 5 разрез Б-В на фиг. 2j на фиг. 6 иачальньй номент подготовки конца двухслойной оребренной трубы; на фиг. 7.- завершение стаскивания ореб ренного слоя и калибровка наружного |диаметра внутреннего слоя. Устройство состоит из призмообразного приемника 1 для укладки труб, жестко закрепленной рабочей головки в виде корпуса 2 и размещенных на нем по окружности относительно друг друга зв .плоскости, перпендикулярной продоль ной оси корпуса, трех приводных дис кообразных инструментов 3. Оппозитно основной рабочей головке с .корпусом 2 и инструментов 3,установлена.допол нительная рабочая головка в виде кор пуса 4 и размещенных на нем аналогич но основной рабочей головке трех приводных дискообразующих инструментов 5 Дополнительная ра.бочая головка уста- 50

новлена с возможностью перемещения вдоль продольной оси ее корпуса 4 и корпуса 2..Каждый дискообразный инструмент 3 и 5 выполняет с рабочей поверхностью, образованной последова-55 тельно расположенными участками, режущий участок, включающий зону внедреазля 6 и зону прорезания 7, калибруюоребренный слой 12, одновременно приводя трубу 10 во вращение, и обеспечивают самоцентрирование трубы относительно точки пересечения осей инструментов 3 и 5, зоной 7 прорезают оребренньй слой 12 по окружности до наружного дийметра внутреннего слоя 13. После завершения прорезания щий цилиндрический участок 8, выемку 9 для размещения трубы. 10. При этом один из торцов 11 каждого дискообразного инструмента выполнен скошенным на калибрующем участке 8, а дискообразные инструменты 5 и 5 установлены с возможностью образованиявыемками 9 .калибра для размещения трубы 10, диаметр которого соответствует или превышает диаметр наружного оребренного слоя 12 трубы 10. Каждый участок рабочей поверхности дискообразного инструмента 3 и 5 превышает 1/3 длины развертки наружного диаметра внутреннего слоя 13 и служит: зона 6 для внедрения в наружньй орёбренный слой 12, зона 7 для прорезания наружного, оребренного слоя 12 по окружности до наружного диаметра внутреннего слоя 13; участок 8 для калибровки наружного диаметра внутреннего слоя 13 J скош енный торец 11, вьтолненный на калибрующем участке 8, для стаскивания отделенного оребренного слоя 12. В подвижном корпусе 4 смонтирован с возможностью взаимодействия с трубой подпружиненньй упор 14, кинематически связанный с кулачком .15, закрепленным на одной из приводных валов 16 дискообразных инструментов 5. Подготовка концов двухслойной оребренной трубы осуществляется следуюдам образом. Двухслойная оребренная труба 10 укладывается в призмообразный прием- . ник 1. Дискообразные инструменты 3 и 5 установлены в исходном положении, образуя калибр выемки 9,в который вводится труба 10. Корпус 4 с инструментом 5 перемещается (привод условно не показан).в крайнее правое положение, при этом труба 10 вводится в зону дисков 5 до упора 14, который посредством кулачка 15 предварительно устанавливается на необходимую величину отрезки. Другим концом труба to вводится в зону работы инструментов 3, Затем инструменты 3 и 5 приводятся во вращение. Совершая один оборот. Дискообразные инструменты 3 и 5 внедряются зоной 6 в 5 подпружиненный упор 14, кинематически связанный с кулачком 15 и синхрон но взаимодействзгкнций с дискообразным инструментом 5, отходит, обеспечивая свободный выход (стаскивание) отделенного оребренного слоя 12, Одновре менно с отходом упора 14 торцем 11 инструмента производится стаскивание Ьтделенного оребренного слоя 12 и калибровка участком 8 наружного диаметра внутреннего слоя 13. После осуществления одного полного оборота дискообразных инстру37,6 ментов 3 и 5 упор 14 возвращается в исходное положение, а корпус 4 перемещается в крайнее левое (исходное) положение. Цикл повторяется. Изобретение позволяет провести отделение оребренного слоя трубы и калибровку конца внутреннего слоя за один оборот инструмента, что повьшает производительность и улучшает качество подготовки двухслойных оребренных труб под сборку по сравнению с базовым объектом, в качестве которого принят прототип. Б иг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для резки труб | 1977 |

|

SU742053A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-15—Публикация

1982-12-03—Подача