Изобретение относится к устройствам для изготовления оребренных труб методом высокочастотной сварки и может быть использовано в энергомашиностроении, судостроении, трубном производстве и др. отраслях промышленности при изготовлении ребристых . поверхностей нагрева, например, оребренных труб для изготовления элементов теплообменной аппаратуры котлоагрегатов. В настоящее время в энергомашиностроении внедряется передовая технология производства котлоагрегатов из оребренных труб н плетей, получаемых методом высокочастотной сварки, позволяющей сократить потребление доростоящих ребристых труб металлургкческого производства, а за счет возможности получения сварных оребренных груб с ребром в щироком диапазоне размеров - сократить потребление и гладких труб, увеличивая поверхность теплоп-ередачи за счет поверхности привариваемых ребер. Известны устройства для изготовления opedpeHHbix труб высокочастотной сваркой, содержащие катушки с механизмами разматывания и подачи ленты в станок для формовки ленты в трубу и сварки продолького 1лва стыкуемых кромок ленты, устройство для охлаждения, калибрующее устройство для устранения неровностей в сечении трубы, станок для овализации прокаткой, устройства для правки и направления полос, привариваемых в качестве ребер к трубным заготовкам, сварочные устройства с механизмами осадки и с токоnpoBCAJMH к трубе и полосам, тянущие роликовые механизмы для подачи оребряемых труб, инструментов для удаления грата, устройств для обработки ребер в заданный размер, правильные ролики для выравнивакия оребренных труб, устройства для резки оребренной трубы в соответствии с заданными размерами и программирующие устройства кулачкового типа для включения и выключения сварочных генераторов в соответствии с заданной длиной сваренных и не сваренных участков ребер 1. Недостатками устройств являются ограниченные возможности выравнивания температуры нагрева свариваемых кромок, глубины проплавления их в зависимости от соотношения размеров свариваемых труб и полос, недостаточная точность выполнения заданных геометрических размеров изделий и низкий уровень автоматизации процесса на отдельных технологических операциях. Это обусловлено тем, что транспортная система не. позволяет манипулировать в зависимости, от типоразмеров свариваемых кзделий направлением подвода полос к трубным заготовкам, повышать точность центпирования заготовок на о дельных технологических операциях, а из-за отсутствия в устройствах элементов контроля параметров режима на операциях сварки, правки и обработки ребер, взаимодействующих с исполнительными органами рабочих машин, не позволяет вести авто.чатизацию с программным управлением технологическим процессом изготовления оребренных труб. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является стан для изготовления оребренных труб высокочастотной сваркой, содержащий станину, два сварочных устройства, каждое из которых имеет генератор токов высокой частоты, контактные устройства и ролики осадки, устройства для направления и правки полосы, транспортную систему в виде тянущих роликовых механизмов, размещенных по разные стороны от сварочных устройств, роликоправильную машину, устройство для обработки сварных труб в размер по ребрам, мащину для разделения труб по несваренным стыкам, систему охлаждения и программирующее устройство с генератором импульсов, датчиком измерения длины и датчиками искателей стыка труб. Этот стан, по сравнению с описанными, имеет ряд преимуществ, заключающихся в том, что стан .снабжен устройствами для снятия грата, машиной разделения по несваренным стыкам, действующей на принципе пережога ребер током короткого замыкания, программирующим устройством, взаимодействующим с приводом машины раз-, деления, тянущих блоков, устройства для обработки ребер и с сварочными генераторами через искатели стыка, что позволяет повысить производительность труда за счет ускорения процесса разделения труб, за счет автоматизации отдельных технологических операций, улучшить качество изделий за счет включения и выключения сварочных, генераторов в соответствии с заданной программой расположения в изделии сваренных и не сваренных у-шстков ребер и за счет обработки ребер после сварки с контролем размера с помощью установленных датчиков 2. Однако по результатам промышленной эксплуатации изделий из оребренных труб и плетей, возникли новые повышенные требования к качеству сварного соединения, к герметическим параметрам изделий, а в связи с освоением в энергомащиностроении принципиально новых котлоагрегатов, работающих на дешевых обедненных углях. добываемых открытым способом, в конструкциях которых используются высокоэффективные теплообменные аппараты, типы и номенклатура которых постоянно совершенствуются по теплофизическим параметрам, появилась необходимость в расширеНИИ технологических возможностей стана, а именно, в возможности сварки изделии в более широком диапазоне типоразмеров, а в связи с увеличивающейся потребностью отрасли в оребренных трубах в процессе перехода котлостроения на мембранное исполнение поверхностей нагрева котлоагрегатов, ставится задача повышения производительности оборудования, занятого на изготовлении элементов поверхностей нагрева , в том числе и оборудования по изготовлению оребренных труб и плетей. Поэтому, для выполнения этих требований нужны принципиально новые технические решения в части конструктивного выполнения оборудования, введения новых технических операций и совершенствование известных приемов, путем стабилизирования как отдельных параметров режимов, так и всего технологического процесса, за счет автоматической системы управления всем комплексом действующего оборудования стана. Цель изобретения - улучшение качества продукции и расширение технологических возможностей. П оставлен на я цель достигается тем, что в стане для изготовления оребренных труб высокочастотной сваркой, содержащем станину, два сварочных устройства, каждое из которых имеет генератор токов высокой частоты, контактные устройства и ролики осадки, устройства для направления и правки полосы, транспортную систему в виде тянущих роликовых механизмив, размещенных по разные стороны от сварочных устройств, роликоправильную мащину, устройство для обработки сваренных труб в размер по ребрам, мащину для разделения труб по несваренным стыкам, систему охлаждения и программирующее устройство с генератором импульсов, датчиком измерения .длины и датчиками искателей стыка труб, транспортная система снабжена дополнительным тянущим роликовым механизмом, размещенным между сварочными устройствами, роликоправильная машина установлена по ходу технологического процесса перед устройством для обработки труб в размер по ребрам, система охлаждения снабжена проходиой ванной, размещенной перед роликоправильной машиной и снабженной центриреющими роликами, закрепленными посредством эксцентриковых осей, а каждое сварочное устройство снабжено блоком для перегиба полосы, установленным с возможностью перемещения в направлении подачи полосы и поворота совместно с устройством для направления и правки полосы относительно оси ролика осадки. Причем блок для перегиба полосы вь1полнен в виде -образующих замкнутый калибр роликов, установленных в поворотных эксцентриковых стаканах. Кроме того, все роликовые устройства изолированы от станины. Размеш,ение сварочных устройств между тянущими роликовыми механизмами позволяет улучшить условия центрирования труб, создать жесткий контур для перемещения свариваемого изделия, в котором начинается процесс охлаждения его перед правкой, позволяет регулированием скорости тянущих механизмов стабилизировать результирующую скорость сварки, не допускать растяжку и прокатку изделия, регулировать скорость остывания для исключения подкалки металла в сварном соединении и снижении деформации изделия за счет выравнивания сварочных напряжений перераспределением температур каждого сварного шва. Выполнение блока охлаждения с центрирующими роликами, являющимся продолжением жесткого контура, позволяет стабилизировать процесс охлаждения, исключить влияние знакопеременной деформации изделия на колебания скорости сварки и на возможные случаи обрыва полосы по несваренным стыкам труб под дей больших искривлении изделия в зонах перемещения без роликовых опор. Креп« пеоемешения без ооликовых опоо. Коепление же центрирующих роликов на вертикальных эксцентриковых осях обеспечивает центрирование изделий в заданном диапазоне размеров без попадания охлаждающей жидкости в подшипниковые узлы. Размещение правильной мащины перед устройством для обработки ребер изделий обеспечивает повыщение точности последующей механической обработки ребер. Введение в каналы электронной машины выходов сигналов датчиков измерения дли« i, управления приводами установочных перемещении правильных роликов, датчиков скорости, искателей стыков, приборов измерения параметров режима сварки автоматизировать процесс изготов « оребренных труб с применением автоматическои системы управления технолог ческим процессом. Применение электрической изоляции в механизмах центрирования и направления руб и полос от станины стана и токове У элементов сварочных генераторов повышает стабильность параметров режима сварки, снижает потери мощности сварочных генераторов и повышает износостойкость узлов стана. Снабжение устройства для направления и правки полос дополнительным блоком перегиба полосы со смещением ее из плоскости приварки, выполненным в виде двух пар роликов, закрепленных в эксцентриковых стаканах в подвижном, в направлении подачи, корпусе, установленном совместно с устройством для правки на поворотной.

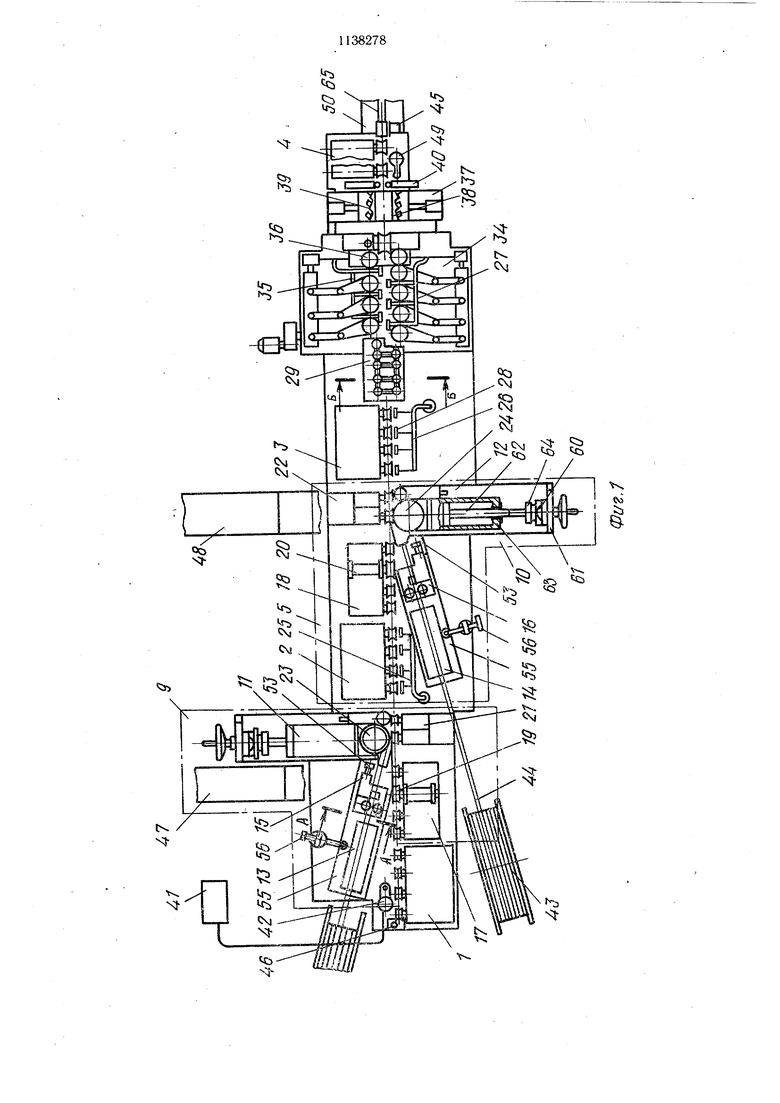

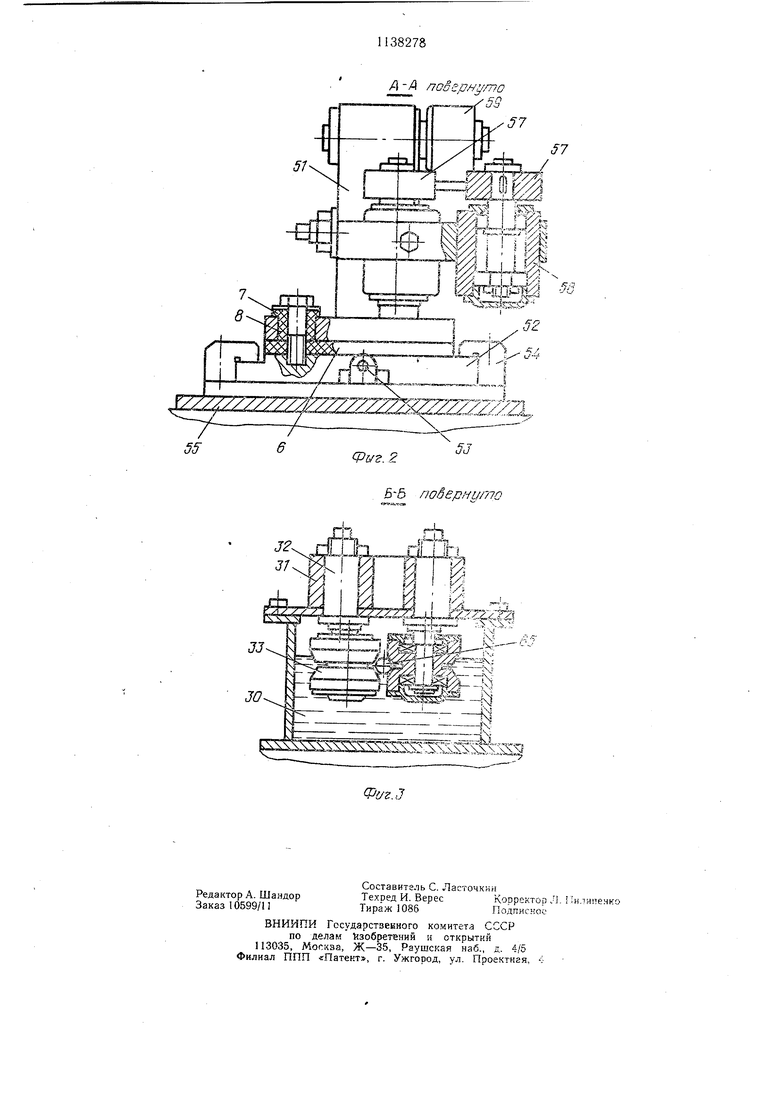

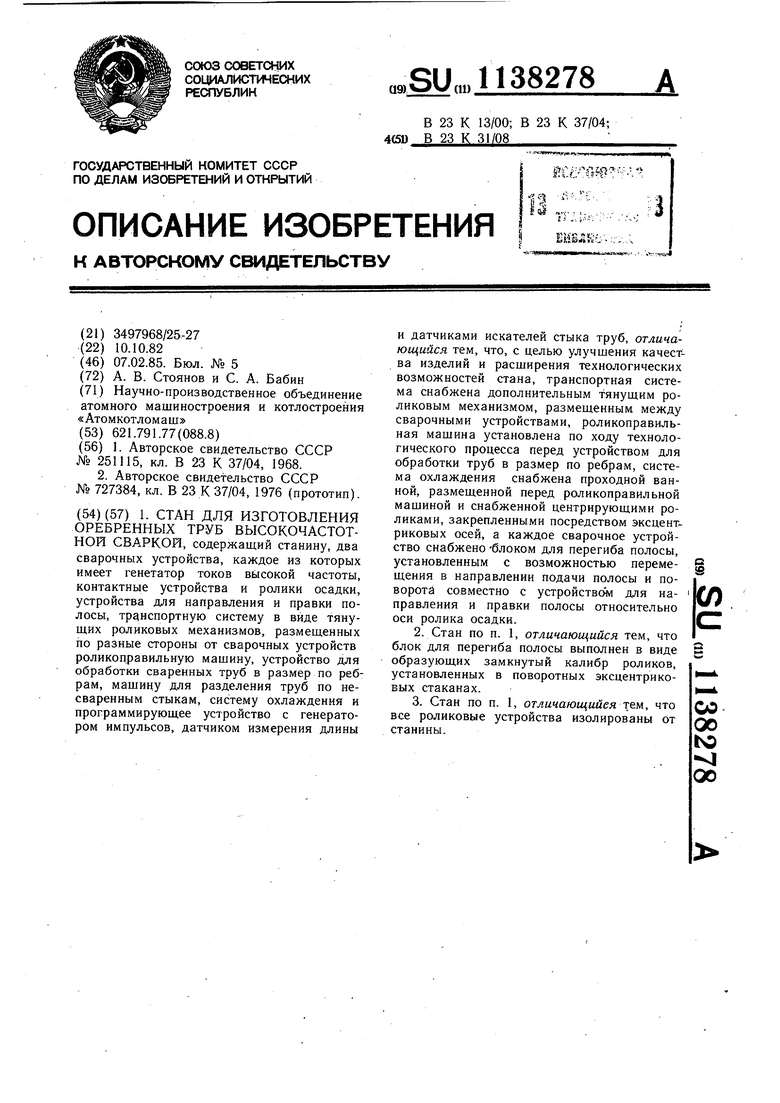

в плоскости приварки ребер плите, позволяет вести процесс разогрева свариваемых кромок с применением концентратора напряжения независимо от ширины полосы, что обеспечивает сварку изделий в широком диапазоне размеров труб и полос, с высоким качеством сварного соединения, и с малой зоной термического влияния, а совмемещение центра поворота указанной плиты с осью ролика осадки исключает погрешности при регулировании угла схождения полосы с трубой, влияющие на выбор режима сварки, так как угол схождения является одним из важных его параметров. На фиг. 1 изображен стан для изготовления оребренных труб, вид в плане; на фиг. 2 - разрез А-А на фиг. 1, блок для перегиба полосы с изоляцией от поворотной плиты сварочного устройства; на фиг. 3разрез Б-Б на фиг. 1, блок охлаждения с проходной ванной и центрирующими роликами.

Стан для изготовления оребренных труб высокочастотной сваркой содержит тянущие роликовые механизмы 1-4 (фиг. 1) закрепленные на станине 5 через электроизоляционные прокладки 6 и 7 и втулки 8 (фиг. 2), сварочные устройства 9 и 10 с механизмами 11 и 12 осадки, устройствами 13 и 14 для правки и направлении полос с блоками 15 и 16 перегиба полосы, механизмами 17 и 18 центрирования труб с роликовым токоподводом 19 и 20 с блоками 21 н 22 опорных роликов и закатки грата, центрирующие трубы и полосы в зоне сварки, воспринимающие давление от роликов 23 и 24 осадки, систему охлаждения, включающую коллекторы 25-27 с распылителями 28 и блок 29 охлаждения с проходной ванной 30 (фиг. 3), в которой закреплены на крыщке 31 с помощью эксцентриковых осей 32 центрирующие {Колики 33, роликоправильную машину 34, состоящую из группы правильных роликов 35 и группы роликов 36 (фиг. 1).

Стан содержит также устройство 37 для обработки труб, в размер по ребрам, состоящее из рабочих блоков суппортов 38 и 39, блока 40 снятия фасок и зачистки обработанных поверхностей с устройством для установки датчиков контроля размера, программирующее устройство 41 с генератором 42 импульсов от датчика измерения длины; кассету 43 с намотанной полосой 44; датчики 45, 46 искателей стыка труб, генераторы 47 и 48 токов высокой частоты, датчик 49 измерения скорости и машину 50 для разделения плетей по несваренным стыкам. Блок 15 и 16 для перегиба полосы состоит из корпуса 51, электрически изолированного и закрепленного на плите 52, перемещаемого винтом 53 в направляющих 54, установленных на поворотной плите 55

(фиг. 3 и 1), соединенной (для регулирования угла схождения полосы с трубой) с винтовой парой 56. На корпусе 51 закреплены центрирующие ролики 57, смонтированные в резьбовых эксцентриковых стаканах 58 и аналогичные им горизонтальные ролики 59, позволяющие изменять в зависимости от размера полос и величины перегиба положение центрирующих роликов.

0 Механизмы 11 и 12 осадки снабжены датчиком 60 измерения усилия, закрепленным на корпусе 61, взаимодействующим с штоком 62 гидроцилиндра 63 через упор на резьбовой втулке 64 при сварке изделия 65.

Стан работает следующим образо.м. С входного рольганга (не показан) первая труба подается в тянущие роликовые механизмы 1-3. Полосы 44 отматываются с кассет 43, заправляются в правильные устройства 13 и 14, в блоки 15 и 16 перегиба полос, в механизмы 11 и 12 осадки, в блоки 21 и 22 опорных роликов и закатки грата опускают токоподводы 19 и 20 и зажимают полосы роликами 23 и 24 осадки. Кратковременным включением генераторов 47 и 48 токов высокой частоты прихватывают полосы к трубе. По программирующему устройству 41 задают программу сварки по расположению и длине неприваренных участков ребер. Включают подачу охлаждающей

Q жидкости в коллекторы 25-27 с распылителями 28 и в блок 29 охлаждения с проходной ванной 30, центрирующие ролики 33 которой, закрепленные на крышке 31, выставлены в размер обрабатываемого изделия. Роликоправильную мащину 34 с

группой роликов 35 и 36 настраивают на заданный (исходный) режим правки. Производят установку резцов суппортов 38 и

39на заданный размер обработки регулированием полета резцедержателей. Блок

40снятия фасок и устройство для установки датчиков контроля размеров регулируют на заданный размер обработки.

Поворотные плиты 55, перемещая винтовыми парами 56, устанавливают на заданный угол схождения полос с трубой.

После этого стан переключается в автоматический режим работы, при котором трубы с входного рольганга встык одна за другой подаются в сварочный стан, где в

Q сварочном устройстве 9 с механизмом 11 осадки производится приварка первой полосы, а затем в сварочном устройстве 10 с механизмом 12 осадки приваривается вторая полоса.

Нагретое после сварки изделие по ходу

5 технологического процесса охлаждается в зоне коллекторов 25 и 26 с распылителями 28, а затем в блоке 29 с ванной 30 и в зоне коллектора 27, где производится прав.ка изделия. Выправленное изделие при необходимости проходит механическую обработку ребер в устройстве 37 с контролем размера в устройстве 41. В процессе сварки датчик 46 искателя стыка труб через электрическую связь с генератором 42 импульсов с датчиком измерения длины формируют сигнал для включения и выключения сварочных генераторов 47 и 48 в зависимости от заданной программы в программирующем устройстве 41. Параметры режима сварки, заданные в зависимости от типоразмеров изделий, контролируются через датчики 49 измерения скорости, датчик 60 усилия осадки, датчики напряжения, силы тока и частоты (не показаны) электронной машиной управления технологическим процессом по соответствующим каналам связи. Трубы, оребренные непрерырной лентой на выходе из тянущего роликового механизма 4 проводят через искатель 45 стыка, который управляет приводом зажима губок токоподвода машины 50 для разделения плетей или труб по несваренным стыкам мето дом пережога ребер. Разделенные трубы или плети передаются на приемный рольганг и сбрасываются в накопитель (не показано) . При оребрении труб широкой полосой в блоках 15 и 16 перегиба полосы, ролики 57 опускаются за счет резьбовых стаканов 58 до образования прохода полосы под ролик 59, что обеспечивает размещение концентратора напряжения при малых углах схождения полосы с трубой и регулирование нагрева свариваемых кромок в более широком диапазоне для выбора оптимального режима сварки. Применение электрической изоляции механизмов стана в зоне сварочных устройств 9 и 10 повышает стабильность параметров режима сварки, исключает непроизводительные потери мощности сварочных генераторов, повышает износостойкость узлов стана. Такое выполнение стана для изготовления оребренных труб высокочастотной сваркой и входящего в него оборудования позволяет улучшить качество продукции, повысить производительность труда, использовать стан для изготовления оребренных труб и плетей для широкого диапазона элементов поверхностей нагрева, встраивать стан в автоматизированные комплексы по изготовлению этих элементов с применение.м системы автоматического управления технологическим процессом всего комплекса.

s.

«о

Ч1

Ч.

Jf.

Д-А поВер/ ушо

-jx ч. Г/Т- --Sv

„-.

I IK.vVy - - /-to- IpTTTg

-JiRxj mJJM

I l/ iQjMl S75:slss: i

5J

Фы. 2

Бд побернцто

Hi

S SS3SS-.:iSSS SASS5

(.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Устройство для высокочастотной сварки оребренных труб | 1984 |

|

SU1247215A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПЛАВНИКОВЫХ ТРУБ ТОКАМИ ВБ1СОКОЙ ЧАСТОТЫ | 1969 |

|

SU251115A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Способ автоматического управления правкой оребренных трубных плетей | 1985 |

|

SU1400701A1 |

| Способ высокочастотной сварки трубных плетей с ребрами | 1985 |

|

SU1318365A1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

1. СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ, содержащий станину, два сварочных устройства, каждое из которых имеет генетатор токов вь1сокой частоты, контактные устройства и ролики осадки, устройства для направления и правки полосы, транспортную систему в виде тянущих роликовых механизмов, размещенных по разные стороны от сварочных устройств роликоцравильную мащину, устройство для обработки сваренных труб в размер по ребрам, мащину для разделения труб по несваренным стыкам, систему охлаждения и программирующее устройство с генератором импульсов, датчиком измерения длины и датчиками искателей стыка труб, отличающийся тем, что, с целью улучщения качества изделий и расщирения технологических возможностей стана, транспортная система снабжена дополнительным тянущим роликовым механизмом, размещенным между сварочными устройствами, роликоправильная мащина установлена по ходу технологического процесса перед устройством для обработки труб в размер по ребрам, система охлаждения снабжена проходной ванной, размещенной перед роликоправильной мащиной и снабженной центрирующими роликами, закрепленными посредством эксцентриковых осей, а каждое сварочное устройство снабжено -блоком для перегиба полосы, установленным с возможностью перемещения в направлении подачи полосы и поворота совместно с устройство для направления и правки полосы относительно оси ролика осадки. 2.Стан по п. 1, отличающийся тем, что блок для перегиба полосы выполнен в виде образующих замкнутый калибр роликов, установленных в поворотных эксцентриковых стаканах. 3.Стан по п. 1, отличающийся тем, что СО 00 все роликовые устройства изолированы от станины. ю 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПЛАВНИКОВЫХ ТРУБ ТОКАМИ ВБ1СОКОЙ ЧАСТОТЫ | 0 |

|

SU251115A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1982-10-10—Подача