Изобретение относится к способам и устройствам для переработки и утилизации использованных изделий, а именно - поперечно оребренных труб. Если все части оребренной трубы изготовлены из обычных сталей 10, 20, 35 и т.п., то такое изделие легко утилизируется переплавкой или иными простыми известными методами. Для усиления эффекта теплообмена оребрение выполняют из цветных металлов и сплавов: алюминия, латуни и др. Применяют также трубы из этих же материалов или из высоколегированных и нержавеющих сталей. Такие оребренные трубы представляют немалую ценность и утилизировать их выгодно.

Поперечно оребренные трубы используются во многих отраслях народного хозяйства, особенно в холодильных установках и отопительных системах. Применение таких труб растет год от года, количество их в России исчисляется многими тысячами тонн. Поэтому проблема утилизации использованных теплообменников становится все актуальнее, так как их немало.

Специальное оборудование для утилизации поперечно оребренных труб серийно не выпускается. На практике используют для этой цели обычные средства разделки: газовый резак, абразивный круг, фрезерную машинку и другие металлорежущие средства. Недостатки этих способов - низкая производительность, ручной труд, сложность сортировки продукции по компонентам.

В патентной литературе крайне редко встречаются сведения о способах и устройствах для утилизации поперечно оребренных труб.

Наиболее близким заявленному предложению аналогом-прототипом является способ утилизации поперечно оребренных труб по патенту RU 2121413 (C1, B 23 D 19/00, 21/04, 10.11.1998), включающий подачу оребренной трубы, внедрение в нее средств разделки в виде дисковых ножей при их радиальном воздействии на оребрение и продольном обкатывании ими оребренной трубы, резку оребрения и его отделение от трубы путем тангенциального сдвига дисковыми ножами при перемещении трубы.

Описанный в прототипе способ имеет следующие недостатки: усложненность технологического процесса необходимостью предварительного обжатия трубы прокаткой, трудность определения и выдерживания глубины резки («глубина резки выбрана величиной, превышающей уровень оси симметрии трубы»).

Предлагаемым способом решается задача упрощения технологического процесса утилизации оребренных труб и определения глубины резки оребрения.

Для получения такого технического результата заявленным способом в качестве средств разделки используют дисковые клиновые ножи, а глубина их внедрения в оребренную трубу соответствует радиальному размеру оребрения, что является отличительными признаками предложенного способа.

При практическом воплощении патентуемого способа на серийных утилизирующих устройствах и промышленной эксплуатации их были отмечены: деформация пластичных труб от воздействия вращающихся дисковых клиновых ножей, недорезание оребрения, искажение формы поперечного сечения и необходимость дальнейшего воздействия средств разделки. Способ был усовершенствован: для утилизации изделий с трубой из пластичного металла, получающей искажения формы поперечного сечения от воздействия вращающихся клиновых дисковых ножей, повторно подают оребренную трубу в клиновые дисковые ножи при том же ориентировании сечения после установки ножей радиальным переносом в направлении оребренной трубы.

Следует подчеркнуть, что трубы из пластичного материала попадают нечасто, как правило, вперемешку с трубами из обычных непластичных материалов и выделяются после прохождения через утилизирующее устройство неснятым оребрением и наличием надрезов на трубе и оребрении. Такие трубы откладывают, сортируют, при необходимости правят, собирают партию. Для ее утилизации выполняют радиальный перенос исходного положения ножей в направлении трубы, после чего вторично пропускают трубу, ориентируя трубу по имеющимся надрезам от первой подачи.

Прототип представляет собой устройство для утилизации поперечно оребренных труб, содержащее корпус, механизм подачи оребренной трубы и установленные на валах дисковые ножи.

Недостатки устройства-прототипа те же, что и у способа. Но кроме этих добавляются другие: трудность синхронизации процессов прокатки и резки, поперечное нагружение режущих кромок дискового ножа перпендикулярно плоскости торцов, изгиб кромок и в итоге их быстрый износ, а также обязательная предварительная правка трубы для выпрямления ее продольной оси (иначе совместная прокатка и резка будут невозможны, точнее: прокатка осуществима, а резка будет затруднена и может не обеспечивать снятие оребрения), тем более что допустимая кривизна труб резко уменьшается наличием трех плоскостей точек контакта - плоскости подачи, прокатки, резки.

В заявленном устройстве изложена новая конструкция, решающая задачу утилизации дисковыми ножами иной конфигурации в условиях равномерной нагрузки режущего симметричного клина, исключающей быстрый износ ножа, а предварительная правка необходима только при значительном искривлении трубы, т.к. конструкция устройства допускает довольно большой диапазон изгиба труб из-за наличия двух плоскостей точек контакта трубы и инструмента - плоскости подачи и резки.

Отличительные признаки заявленного устройства состоят в том, что оно снабжено смонтированной на корпусе кольцеобразной планшайбой с копирными дорожками и механизмом ее поворота, корпус снабжен лотком - сборником отрезков оребрения, каждый дисковый нож выполнен клиновым, снабжен приводом вращения и установлен на подшипниковых опорах в равноудаленных относительно оси планшайбы каретках, размещенных на корпусе так, что плоскость вершин ножевого клина проходит через ось планшайбы, от которой нож отстоит на величину радиуса самой трубы, причем радиальный размер клина каждого ножа превышает радиальный размер оребрения в сечении, механизм подачи оребренной трубы выполнен с возможностью подачи оребренной трубы соосно планшайбе, каждая из указанных кареток выполнена в виде пластины, имеющей бобышку под подшипниковые опоры ножевого вала, отверстие под палец, параллельный оси планшайбы и связанный с корпусом, параллельный оси планшайбы валик, взаимодействующий с копирными дорожками планшайбы для перемещения валов с ножами, и средства фиксации каретки на корпусе, которые выполнены в виде нескольких проходящих через отверстия на каретке и пазы на корпусе фиксаторов, головка каждого из которых закреплена на каретке, а на резьбовой конец навинчена гайка со вставленными в нее рукоятками, при этом в пазы корпуса под фиксатор вставлены с возможностью перемещения вкладыши, на каждом из которых выполнены полувтулочная поверхность для взаимодействия с фиксатором и - с противоположной стороны, резьбовое отверстие под винтовой упор-стопор каретки.

Механизм поворота планшайбы выполнен в виде стержня, один конец которого шарнирно связан с планшайбой, на другом конце закреплен маховик, а на стержне выполнен резьбовой участок, взаимодействующий с гайкой, установленной на корпусе с возможностью поворота вокруг круглого хвостовика гайки, ось которого параллельна оси планшайбы, причем планшайба снабжена риской, а корпус - шкалой с делениями, обозначающими наружный диаметр оребренной трубы.

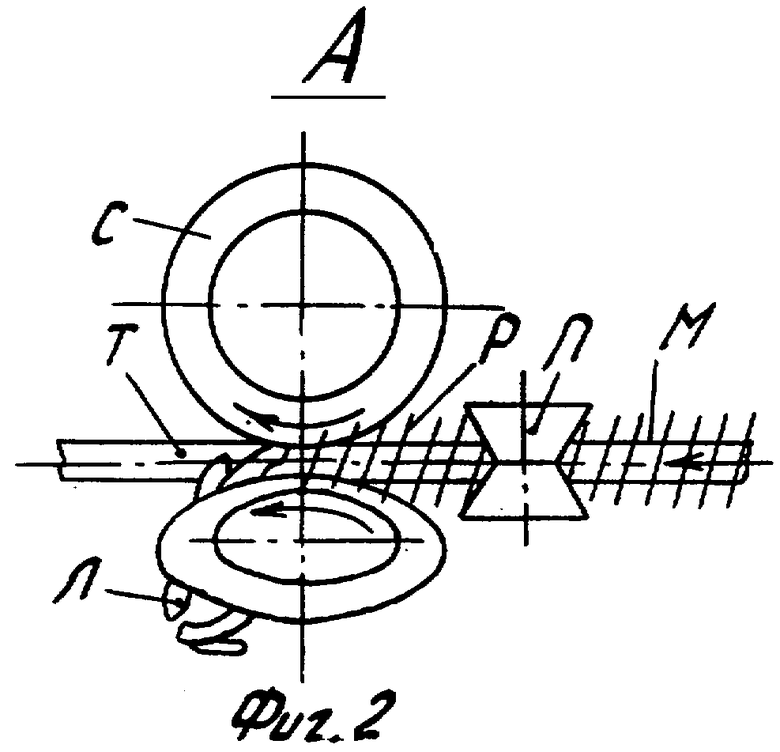

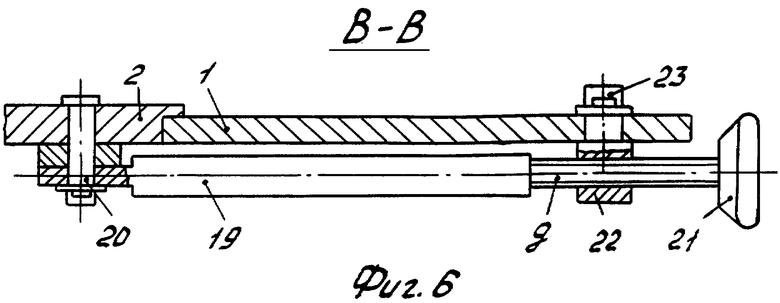

Заявленный способ поясняется фиг.1 и 2, где изображена в двух проекциях принципиальная технологическая схема процесса переработки и утилизации оребренной трубы.

На фиг.1 - вид на торец оребренной трубы М, подаваемой механизмом подачи П в средства разделки С (изображен момент введения трубы М в средства разделки С).

На фиг.2 - вид А (фиг.1) в процессе резки оребрения Р с отделением отрезков Л оребрения и освобождением от них трубы Т.

Для упрощения показана оребренная труба М круглого сечения (в принципе возможны любые сечения), при которой средства разделки С одинаково удалены от оси трубы Т и могут быть равнорасположены по окружности, хотя это необязательно. Обязательным является лишь симметричное расположение средств С (для уравновешивания конструкции устройства, воплощающего способ) относительно поперечной оси O-O, проходящей через один из элементов средств разделки С. В качестве средств разделки используются клиновые дисковые ножи, расположенные на валах в подшипниковых опорах с возможностью свободного или принудительного вращения. Количество ножей должно быть не менее двух. На чертежах, поясняющих предложенный способ и устройство, изображено применение трех ножей.

Способ реализуется следующим образом: оребренная труба М подается механизмом П в средства разделки С - клиновые дисковые ножи, установленные относительно наружной поверхности оребренной трубы М на глубину Н, соответствующую радиальному размеру оребрения Р, отчего при подаче происходит вдавливание ножей в оребрение Р и продольное обкатывание его ножами параллельно поверхности на глубину Н, соответствующую радиальному размеру оребрения Р.

Чаще всего труба Т остается неповрежденной ножами С. Врезание последних в трубу Т необходимо, например, в случае, если оребрение производилось методом навивки ленты в предварительно выполненную канавку на трубе Т, но и этот случай соответствует формуле «глубина врезания ножей С соответствует радиальному размеру оребрения». Разрезанные отрезки Л свободно падают под собственной тяжестью.

Для утилизации изделий с трубой Т из пластичного металла она получает искажения формы поперечного сечения от воздействия вращающихся клиновых дисковых ножей С и тогда разрезка выполняется вторичным продвижением изделия механизмом подачи при том же ориентировании сечения и после радиального переноса исходного положения ножей в направлении изделия.

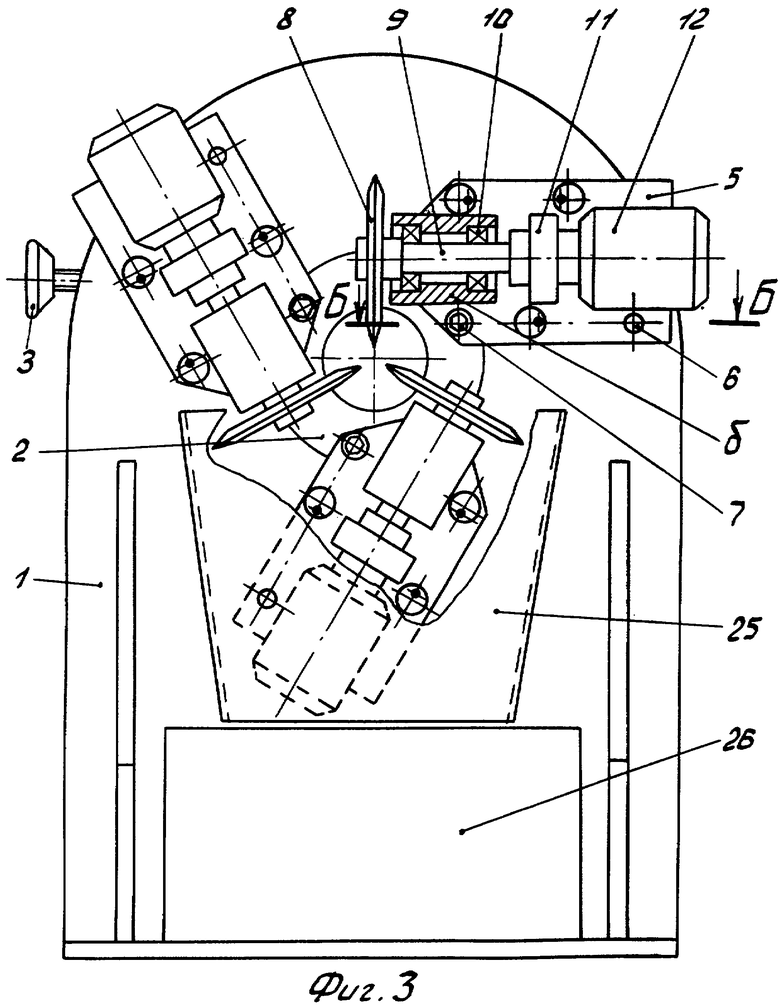

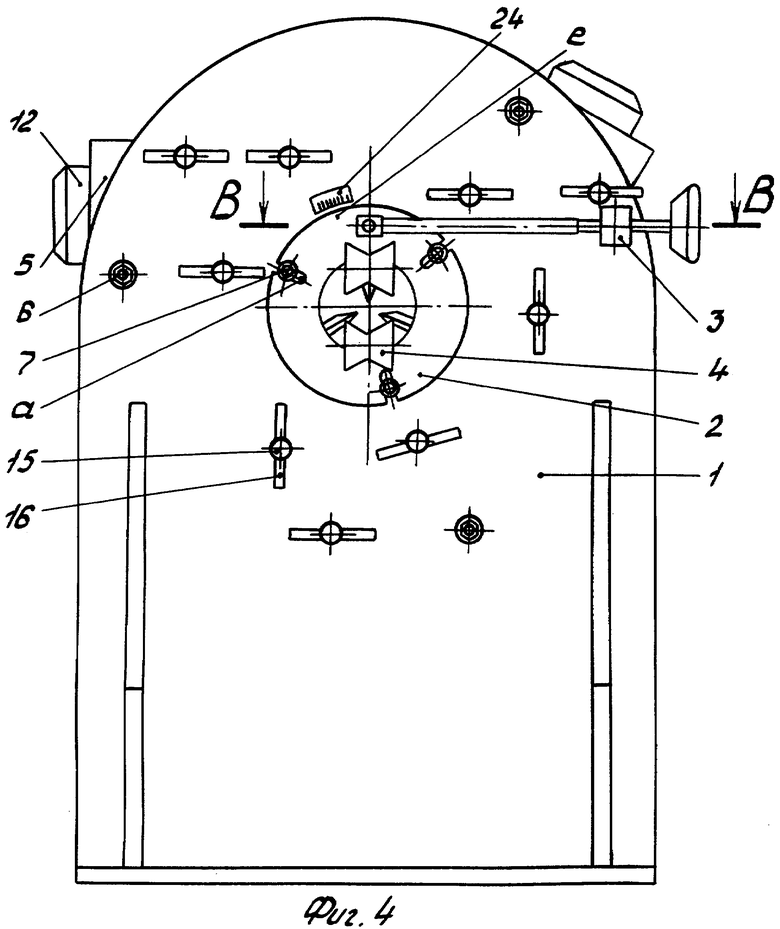

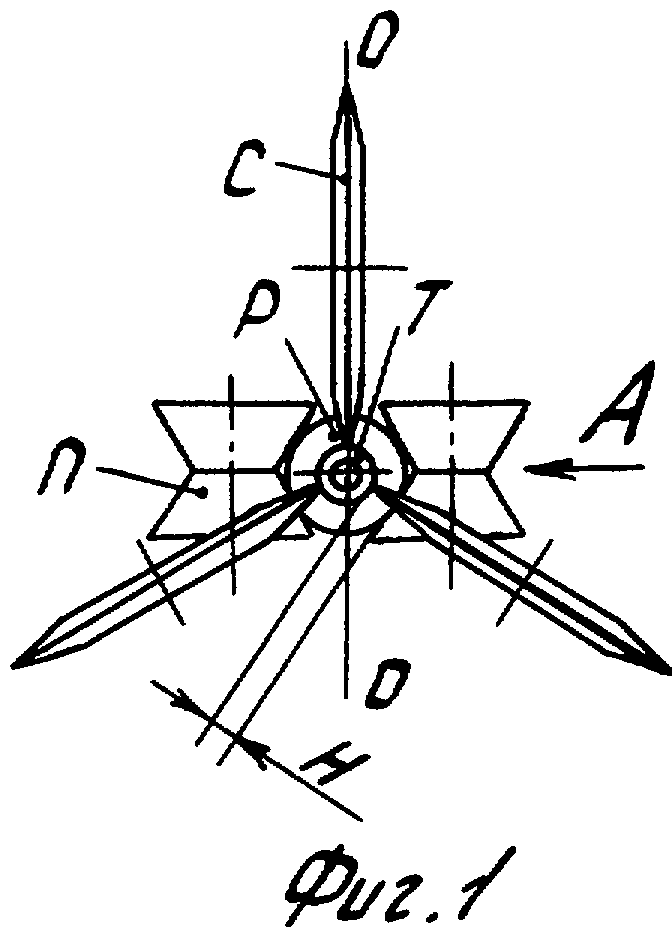

Устройство для реализации предложенного способа изображено на фиг.3-7:

на фиг.3 - фронтальный общий вид устройства со стороны выхода трубы и отрезков оребрения;

на фиг.4 - общий вид устройства с тыльной стороны, где производится подача оребренной трубы в устройство;

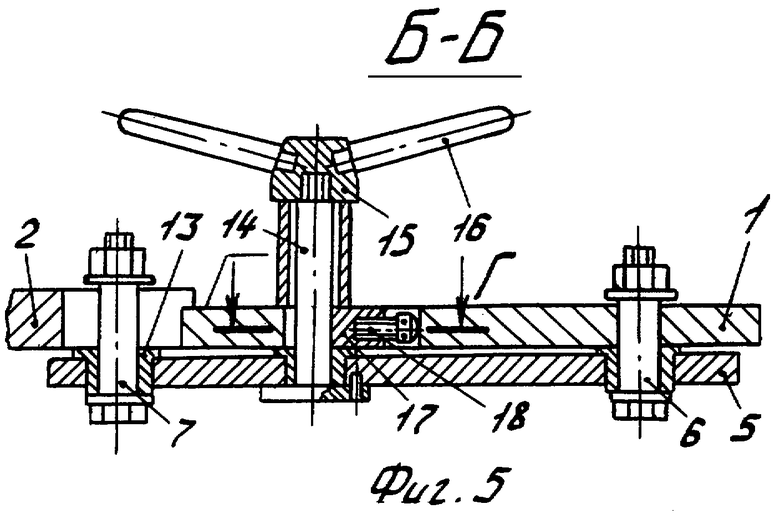

на фиг.5 - разрез Б-Б (фиг.3);

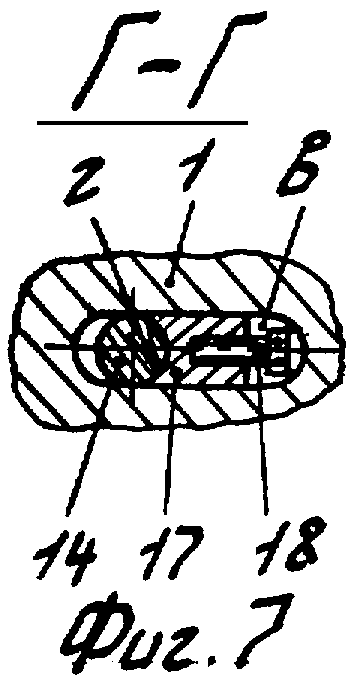

на фиг.6 - разрез В-В (фиг.4);

на фиг.7 - разрез Г-Г (фиг.5).

Масштаб фиг.5-7 в несколько раз больше масштаба фиг.3 и 4.

Устройство содержит корпус 1 и смонтированные на нем кольцеобразную планшайбу 2 (она вставлена в отверстие корпуса 1 с возможностью поворота) с копирными дорожками «а», механизм поворота 3 планшайбы 2, механизм подачи 4 и три каретки 5, каждая из которых несет болтообразные палец 6 и валик 7, параллельные оси планшайбы 2, и клиновой дисковой нож 8. Палец 6 связан с корпусом 1 и является осью поворота каретки 5. Валик 7 взаимодействует с копирной дорожкой «а» планшайбы 2 для поворота каретки 5 вокруг пальца 6. Каждый клиновый дисковый нож 8 смонтирован на валу 9, который установлен на двух подшипниковых опорах 10 в каретке 5. На фиг.3 ножи 8 размещены равномерно по окружности и равноудаленно относительно оси планшайбы 2, отстоя от нее на величину радиуса трубной части оребренной трубы. Каждый нож 8 снабжен индивидуальным приводом вращения в виде муфты 11 и электродвигателя 12 и установлен так, что плоскость вершин ножевого клина проходит через ось планшайбы 2. Радиальный размер клина ножа превышает радиальный размер Н оребрения в сечении.

Каждая каретка 5 представляет собой пластину, снабженную бобышкой «б» под подшипниковые опоры 10 вала 9 и отверстиями под втулки 13, в которых размещены палец 6, валик 7 и средства фиксации пластины на корпусе 1 в отрегулированном положении. Средства фиксации выполнены в виде нескольких (3 для каждой каретки) фиксаторов 14, проходящих через втулки 13 каретки 5 и пазы «в» на корпусе 1. Головка каждого фиксатора 14 неподвижно закреплена на каретке 5, а на резьбовой конец фиксатора 14 навинчена гайка 15 со вставленными в нее рукоятками 16 (их может быть одна или несколько, на чертежах изображено по две на каждый фиксатор 14). Дополнительным средством фиксации каждой каретки 5 является вкладыш 17, вставленный в паз «в» с возможностью перемещения в нем и снабженный полувтулочной поверхностью «г», которой он взаимодействует с фиксатором 14; с противоположной стороны во вкладыше 17 выполнено резьбовое отверстие, в которое завинчен винтовой упор-стопор 18 каретки 5.

Механизм поворота 3 планшайбы 2 представляет собой стержень 19, один конец которого связан с планшайбой 2 шарниром 20, а на другом конце закреплен маховик 21. На стержне 19 имеется резьбовой участок «д», взаимодействующий с гайкой 22, установленной на корпусе 1 с возможностью поворота вокруг своего круглого хвостовика 23. Пальцеобразный шарнир 20 и круглый хвостовик 23 параллельны оси планшайбы 2 и обеспечивают поворот последней вращением стержня 19 с помощью маховика 21. Величина поворота определяется совмещением риски «е» на планшайбе 2 с соответствующим делением шкалы 24, закрепленной на корпус 1. Деления шкалы 24 обозначают диаметр трубной части оребренной трубы.

Механизм подачи 4 в виде, например, валковой подачи (см. схематическое изображение на фиг.4) расположен с тыльной стороны устройства и обеспечивает непрерывное перемещение оребренной трубы в ножи 8. Для сбора и удаления отрезков оребрения на корпусе 1 под каретками установлен лоток-сборник 25 (фиг.3).

При подготовке устройства к работе сначала необходимо отрегулировать расстояние от ножей 8 до оси планшайбы 2. Для этого поворотом всех рукояток 16 ослабляют фиксацию кареток 5 на корпусе 1. Затем вращают маховик 21, осуществляя поворотом планшайбы 2 синхронный поворот всех кареток 5, а значит, и ножей 8 на требуемую величину. По завершении регулировки фиксируют каретки 5 на корпусе 1 вращением рукояток 16, а фиксаторы 14 стопорят вращением винтовых упоров 18. Конец оребренной трубы заправляют в механизм подачи 4. Под лоток 25 подставлена тара 26 для отрезков оребрения. Устройство готово к работе.

При подготовке устройства к работе необходимо провести сортировку исходных оребренных труб по их кривизне и выполнить правку тех труб, кривизна которых превышает возможность выполнения прорезания оребрения.

Работает устройство следующим образом. Включают приводы вращения всех ножей 8 и механизма подачи 4. Последний подает оребренную трубу в ножи 8. Вращающиеся приводные ножи 8 вдавливаются в оребрение (на глубину Н - см. фиг.1) при тангенциальном продольном обкатывании и при этом перерезают его до поверхности трубной части и даже глубже.

Вращающиеся клиновые дисковые ножи работают не только как режущий инструмент, но и как скребки, т.к. клин, разрезая оребрение, сдвигает его тангенциально в обе стороны. В результате отрезки оребрения сбрасываются на лоток 25 и скатываются в тару.

Процесс утилизации оребренной трубы предложенным и способом и устройством производителен, механизирован и обеспечивает качественную сортировку компонентов.

Разработаны рабочие чертежи устройства для утилизации оребренных труб. В г.Воронеже изготовлено и эксплуатируется несколько десятков машин, которые приносят ощутимую пользу хозяйству страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ПОКРОВА И ОБОЛОЧКИ С КАБЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2221690C2 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Способ сварки неповоротных стыков труб и устройство для его осуществления | 1978 |

|

SU1109044A3 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| Устройство для резки труб | 1980 |

|

SU893414A1 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| Машина для обрезания полей шляпы | 1960 |

|

SU132413A1 |

| Устройство для безотходной резки труб | 1969 |

|

SU307613A1 |

| Дисковые ножницы | 1989 |

|

SU1798059A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

Изобретение относится к способам и устройствам для переработки и утилизации использованных поперечно оребренных труб. Способ включает подачу оребренной трубы, внедрение в нее средств разделки в виде дисковых ножей при их радиальном воздействии на оребрение и продольном обкатывании ими оребренной трубы, резку оребрения и его отделение от трубы путем тангенциального сдвига дисковыми ножами при перемещении трубы. При этом в качестве средств разделки используют дисковые клиновые ножи, глубина внедрения которых в оребренную трубу соответствует радиальному размеру оребрения. Устройство содержит корпус, механизм подачи оребренной трубы и установленные на валах дисковые ножи. Устройство снабжено смонтированной на корпусе кольцеобразной планшайбой с копирными дорожками и механизмом ее поворота. Корпус снабжен лотком-сборником отрезков оребрения. Каждый дисковый нож выполнен клиновым, снабжен приводом вращения и установлен на подшипниковых опорах в равноудаленных относительно оси планшайбы каретках, размещенных на корпусе так, что плоскость вершин ножевого клина проходит через ось планшайбы, от которой нож отстоит на величину радиуса самой трубы. При этом радиальный размер клина каждого ножа превышает радиальный размер оребрения в сечении. Механизм подачи оребренной трубы выполнен с возможностью подачи оребренной трубы соосно планшайбе. Каждая из указанных кареток выполнена в виде пластины, имеющей бобышку под подшипниковые опоры ножевого вала, отверстие под палец, параллельный оси планшайбы и связанный с корпусом, параллельный оси планшайбы валик, взаимодействующий с копирными дорожками планшайбы для перемещения валов с ножами, и средства фиксации каретки на корпусе, которые выполнены в виде нескольких проходящих через отверстия на каретке и пазы на корпусе фиксаторов, головка каждого из которых закреплена на каретке, а на резьбовой конец навинчена гайка со вставленными в нее рукоятками. В пазы корпуса под фиксатор вставлены с возможностью перемещения вкладыши, на каждом из которых выполнены полувтулочная поверхность для взаимодействия с фиксатором и, с противоположной стороны, резьбовое отверстие под винтовой упор-стопор каретки. Достигается определение глубины реза оребрения и упрощение технологического процесса утилизации оребренных труб. 2 н. и 2 з.п. ф-лы, 7 ил.

| СПОСОБ ОБРАБОТКИ ОРЕБРЕННОГО ТРУБЧАТОГО ТЕПЛООБМЕННИКА ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121413C1 |

| Способ подготовки конца двухслойной оребренной трубы и устройство для его осуществления | 1982 |

|

SU1129037A1 |

| СПОСОБ СНЯТИЯ ПОКРОВА И ОБОЛОЧКИ С КАБЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2221690C2 |

| US 3866501 A, 18.02.1975. | |||

Авторы

Даты

2006-01-20—Публикация

2004-02-16—Подача