Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, конкретнее плазмы, и может быть использовано в машиностроении при изготовлении изделий буровых установок. ч

Цель изобретения - улучшение качества изделий путем ликвидации микротрещин и уменьшение шероховатости поверхности и повышение производительности процесса.

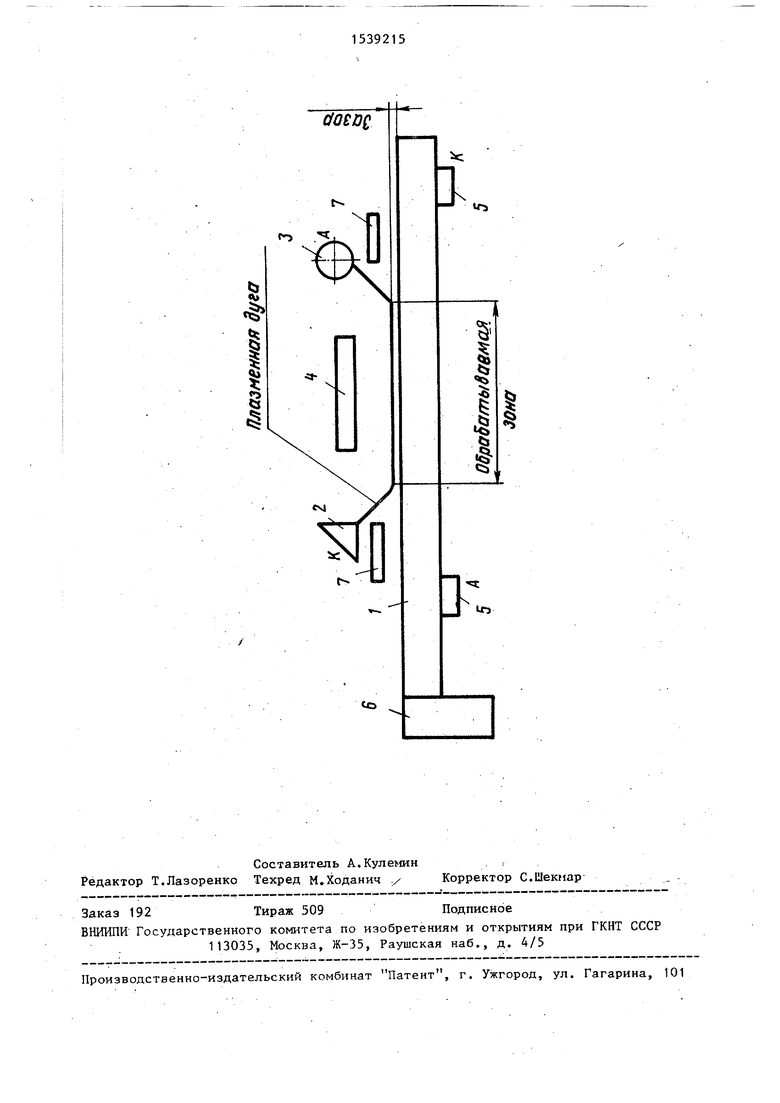

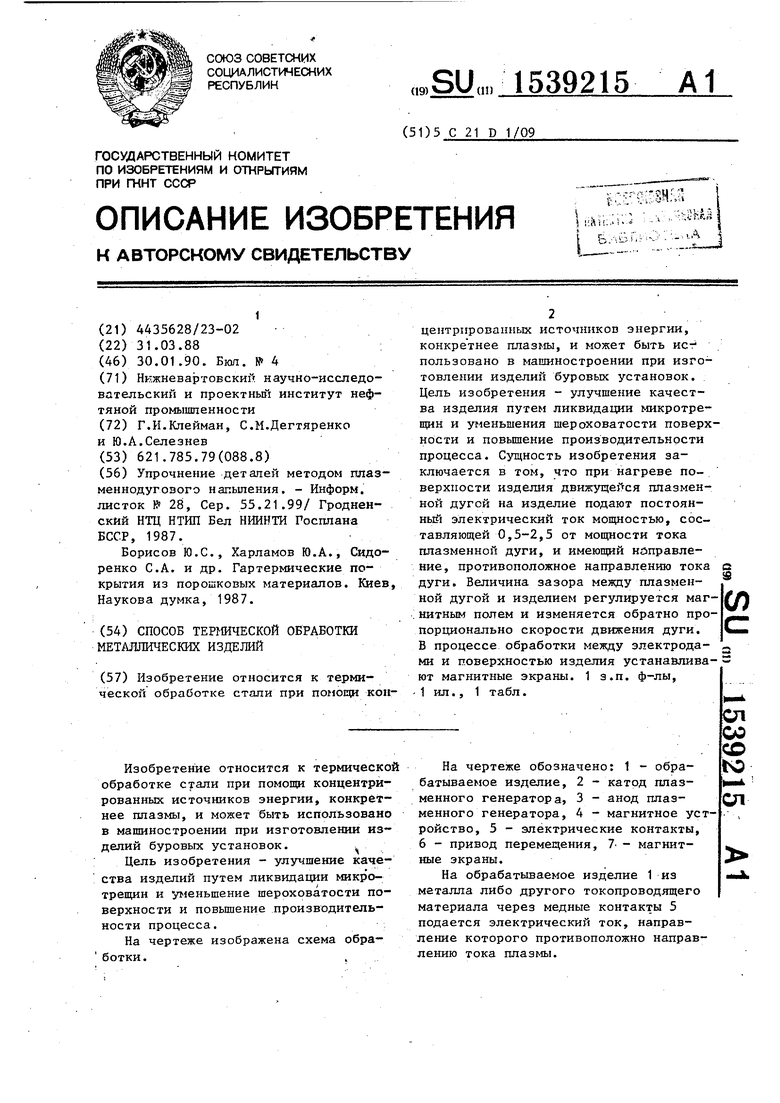

На чертеже изображена схема обра- ботки.

На чертеже обозначено: 1 - обрабатываемое изделие, 2 - катод плазменного генератора, 3 - анод плазменного генератора, 4 - магнитное устройство, 5 - электрические контакты, 6 - привод перемещения, 7- - магнитные экраны.

На обрабатываемое изделие 1 из металла либо другого токопроводящего материала через медные контакты 5 подается электрический ток, направление которого противоположно направлению тока плазмы.

сл

со

со to

сл

Мощность электрического тока, подаваемого на изделие, лежит в следующих пределах

Ри (0,5-2,5)Р„ (0,5-2,5)InUn(U

Где Ри - мощность электрического тока, подаваемого на изделие; Рп - мощность тока плазменной

дуги;

1П - сила тока плазменной дуги; ир - напряжение плазменной дуги.

Данная зависимость установлена экспериментально и указывает реальные пределы,при которых не происходит за- юлкание плазменной дуги на поверхность. Очевидно, что для уменьшения ютерь на изделие необходимо подавать ток высокого напряжения и малой силы тока.

При мощности тока, подаваемого на изделие, ниже 0,5 мощности дуги появляется возможность замыкания плазменной дуги на поверхность, а подача мощности выше 2,5 мощности дуги ограничена тем, что по нормам выбора напряжения электроустановок для предприятий и закрытых помещений допускается подача напряжения до 10 кВ.

Повышение силы тока приводит к большому разогреву детали и, соответственно, к неоправданно высоким потерям энергии.

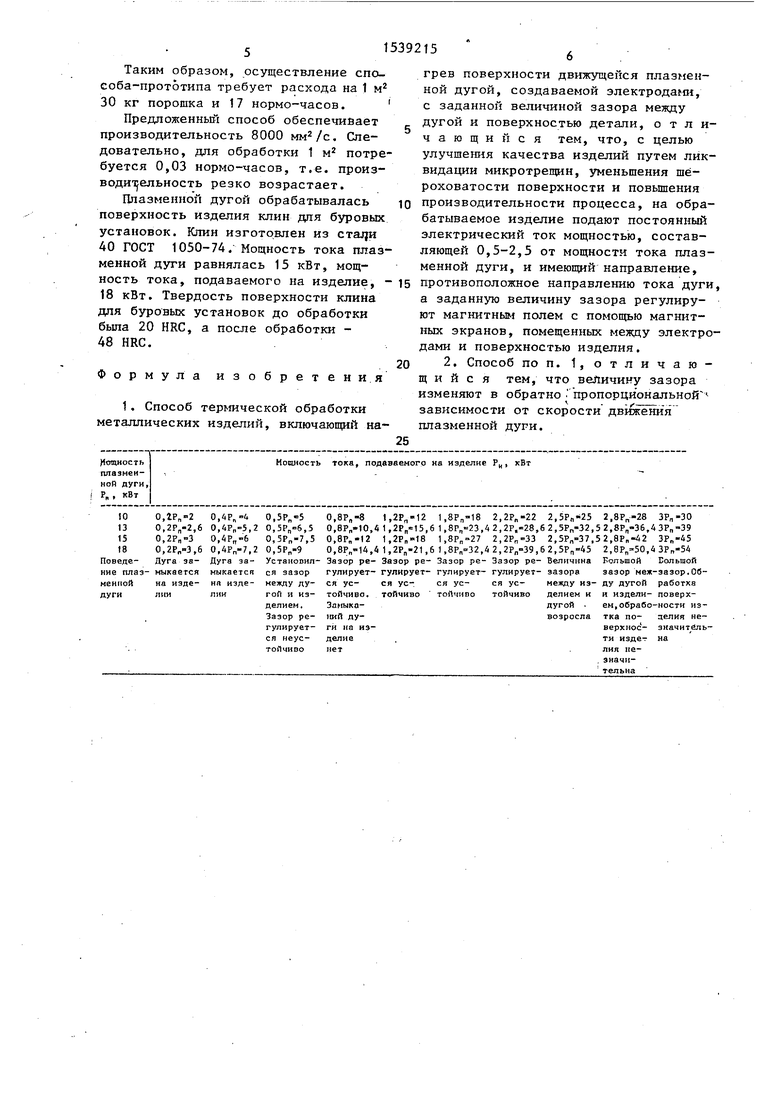

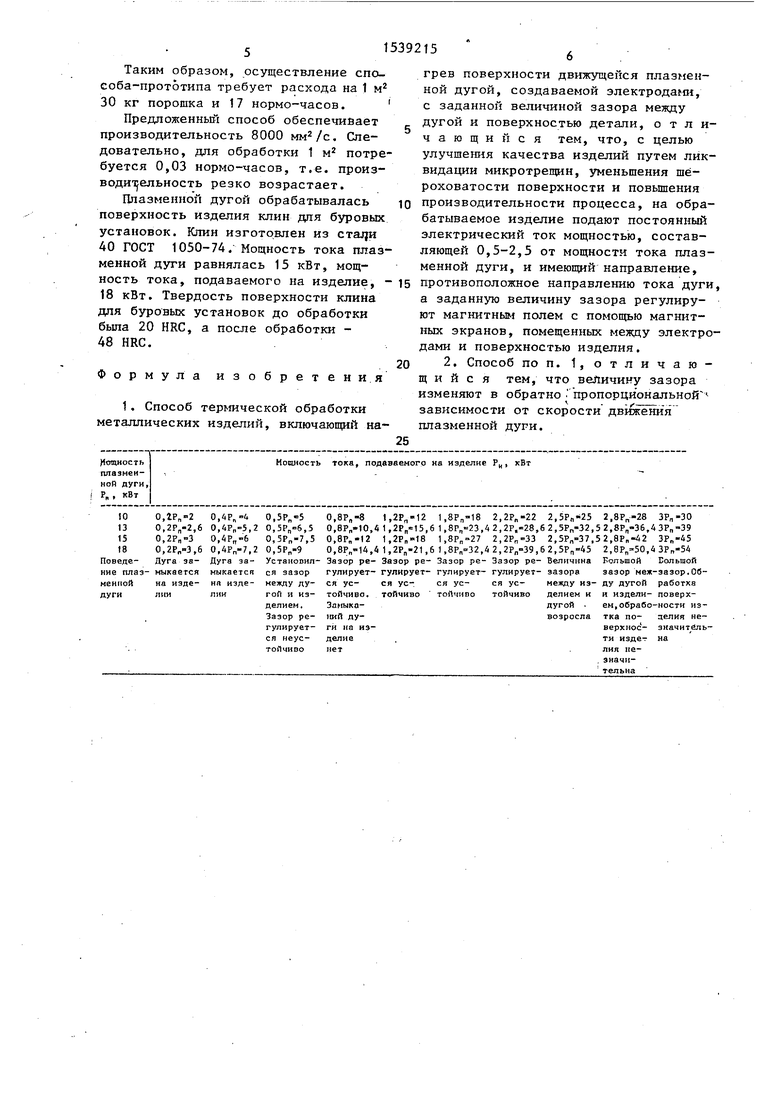

Обоснование выбора расчетной форму лы (1) представлено в таблице.

Как видно из таблицы, оптимальный диапазон мощности тока, подаваемого на изделие, в зависимости от мощности тока плазменной дуги лежит в диапазо- не

Ри-(0,5-2,5)Рп(0,5-2,5)1йип.

Плазменная дуга горит между ка тодом 2 и анодом 3, а магнитное устройство 4 прижимает дугу к поверхности и регулирует зазор между плазменно дугой и поверхностью, а следовательно и температуру изделия, привод 6 пе- ремещает обрабатываемое изделие, причем чем меньше зазор между плазменной дугой и поверхностью, тем выше скорость перемещения.

Магнитные экраны 7 экранируют катод 2 и анод 3 от обрабатываемой поверхности для избежания пробоя диэлектрика (воздуха) между обрабаты

5

о

5 Q

5

ваемым изделием и электродами плаз- ( менной генератора.

Пример 1. Обрабатывался лист стали 40 ГОСТ 1050-74 размерами 800x600x12, шероховатость поверхности RT 160. Расстояние между анодом и катодом плазмотрона 120 мм, параметры плазменной дуги I 200 A, U 300 В. Параметры тока, подаваемые на обрабатываемый лист I Ь A, U 10000 В. До обработки при рассмотрении обрабатываемой поверхности в микроскоп на ней наблюдаются микротрещины. Обработка листа производилась с зазором между дугой и поверхностью 1 мм, ширина обрабатываемой зоны 80 мм, скорость перемещения дуги по поверхности 100 мм/с. I

После обработки поверхность стала оплавленной, при рассмотрении в микроскоп микротрещин не обнаружено, шероховатость поверхности стала R 80.

Способ плазменной обработки поверхности электропроводных материалов позволяет производить поверхностную, высокотемпературную (до 30000°С), высокопроизводительную обработку поверх- /ности металлов и других токопроводя- ших материалов для устранения поверхностных микротрещин, получать оплавленную поверхность для различных целей, в частности для увеличения коррозионной стойкости, уменьшения сцепления поверхности с другими материалами.

Процесс получения покрытия с требуемым качеством поверхностного слоя включает процесс нанесения покрытия и процесс его механической обработки. Процесс нанесения покрытия осуществлялся на установке АПР-402, производительность которой 5 кг порошка в час. Для напыления использовался порошок ПР-СРЗ. Толщина покрытия 2 мм. С учетом коэффициента использования порошка 0,5 масса порошка, необходимого для нанесения покрытия на 1 м2 F составляет 30 кг. Время, необходимое для нанесения покрытия на 1 м2, составляет 6 нормо-часов.

Для получения требуемого качества поверхностного слоя стальной лист обрабатывался на шлифовальном станке. При производительности обработки 3000 мм3/мин общее время обработки 1 м2 составляет 11 нормо-часов.

Таким образом, осуществление способа-прототипа требует расхода на 1 м2 30 кг порошка и 17 нормо-часов.

Предложенный способ обеспечивает производительность 8000 мм2/с. Следовательно, для обработки 1 м2 потребуется 0,03 нормо-часов, т.е. произ- водит ельность резко возрастает.

Плазменной дугой обрабатывалась поверхность изделия клин для буровых установок. Клин изготовлен из стали 40 ГОСТ 1050-74. Мощность тока плазменной дуги равнялась 15 кВт, мощность тока, подаваемого на изделие, - 18 кВт. Твердость поверхности клина для буровых установок до обработки была 20 HRC, а после обработки - 48 HRC.

Формула изобретения

1. Способ термической обработки металлических изделий, включающий на5

0

грев поверхности движущейся плазменной дугой, создаваемой электродами, с заданной величиной зазора между дугой и поверхностью детали, отличающийся тем, что, с целью улучшения качества изделий путем ликвидации микротрещин, уменьшения шероховатости поверхности и повышения производительности процесса, на обрабатываемое изделие подают постоянный электрический ток мощностью, составляющей 0,5-2,5 от мощности тока плазменной дуги, и имеющий направление, противоположное направлению тока дуги, а заданную величину зазора регулируют магнитным полем с помощью магнитных экранов, помещенных между электродами и поверхностью изделия.

2. Способ по п. 1, отличающийся тем, что величину зазора изменяют в обратно пропорциональной зависимости от скорости движения плазменной дуги.

00CDC

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ТВЕРДОСПЛАВНЫХ ФРЕЗ | 2009 |

|

RU2402991C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2007 |

|

RU2354743C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ КОРРОЗИОННО-УСТОЙЧИВЫМ ПОКРЫТИЕМ | 2024 |

|

RU2824444C1 |

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии, конкретнее плазмы, и может быть использовано в машиностроении для изготовления изделий буровых установок. Цель изобретения - улучшение качества изделия путем ликвидации микротрещин и уменьшения шероховатости поверхности и повышение производительности процесса. Сущность изобретения заключается в том, что при нагреве поверхности изделия движущейся плазменной дугой на изделие подают постоянный электрический ток мощностью, составляющей 0,5 - 2,5 от мощности тока плазменной дуги и имеющий направление, противоположное направлению тока дуги. Величина зазора между плазменной дугой и изделием регулируется магнитным полем и изменяется обратно пропорционально скорости движения дуги. В процессе обработки между электродами и поверхностью изделия устанавливают магнитные экраны. 1 з.п. ф-лы, 1 ил., 1 табл.

1

«га

3

I

I

J

Ю

| Упрочнение деталей методом плаз- меннодугозого напыления | |||

| - Информ | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Борисов Ю.С., Харламов Ю.А., Сидоренко С.А | |||

| и др | |||

| Гартермические покрытия из порошковых материалов | |||

| Киев, Наукова думка, 1987. | |||

Авторы

Даты

1990-01-30—Публикация

1988-03-31—Подача