Изобретение относится к гальваностегии, в частности к нанесению композиционных электрохимических покрытий, и может найти применение в автомобильной, инструментальной, машиностроительной и других отраслях промышленности, где необходимы твердые и износостойкие чащитно-декоративные покрытия.

Цель изобретения - повышение твердости композиционных покрытий.

Покрытие получают в электролитах, содержащих комплексную добавку в виде метилцеллюлозы и бетаин 2-(4-пиридил)- этансульфокислоты. Процесс получения КЭП проводят при плотности тока 5- 8 А/дм2 и температуре 45-50 С.

Совместное использование бетаин 2- (4-пиридил)-этансульфокислоты и метил- целлюлозы способствует получению хоро- лего качества толстослойных КЭП с вы- сокими микротвердостью ( 700-850 кгс/мм2) и содержанием неметаллических микро порошков (6-20 об.%), включая предельные концентрации вводимых добавок. Добавка оказывает двойной эффект: не только повышает твердость КЭП, стимулирует соосажденге порошков с металлом, но и способствует получению качественных толстослойных покрытий. Она модифицирует поверхностные свойства порошка и влияет на зернистость структуры металла, поэтому получаются твердые покрытия с высоким содер%

00 4Ь

Жанием порошка. Добавка также повыша- фт седиментационную устойчивость порошка в электролит,

Пример 1. 20,92 г 2-(4-пири- дил)-этансульфокислоты и 4 г гвдрок- Сида натрия растворяют в 100 мл воды, Прибавляют 8,04 г этиленхлоргвдрина И кипятят с обратным холодильником в течение 16 ч. Затем раствор выпари- рают в вакууме, сухой остаток растворяют в 100 мл холодной концентрированной НС1. Нерастворившийся хлорид натри отфильтровывают через стеклянный фильтр, фильтрат упаривают в вакууме. Остаток перекристаллизовывают из сме- ср этанола с водой (3:1). Получают

Jl8,77 г продукта, выход 81,2%, т.пл,

U218°C (разл .}.

Вычислено, %: С 46,74;, Н 5,Ь6;

S 13,86.

C,H,SNO,S.

НайденоД: С 46,89, 46,76; Н 5,66; 5,83; S 13,89; 13,66.

П р и м е р 2. Аналогично из

10,46 г 2-(4-пиридил)-этансульфокисло ты, 2 г гидроксида натрия в 50 мл воды и 5,52 г ci -монохлоргидрина глицерина получают 12,13 г продукта, выход 92,9%, перекристаллизовывают из смеси этанола с водой (2:1); т.пл. 239°С раэл.).

Вычислено, %: С 45,96; Н 5,78; S 12,27.

C,0H,5N05S.

Найдено, мас.%: С 45,63; 45,60; Н 5,88; 5,71; S 13,02;, 11,69,

Пример 3. К раствору 9,36 г 2-(4-пиридил)-этансульфокислоты в 50 мл воды прибавляют 3,6 г акриловой кислоты и 0,1 мл триэ тилами- а иа. Полученную реакционную смесь кипятят в течение 16 ч, затем выпаривают в вакууме. Остаток перекристал- лиэовывают из этилового спирта. Получают 9,9 г продукта, выход 76,4%, т.пп, - 254°С (разл.К

Вычислено,%; С 46,32; Н 5,05; S 12,36.

C№H,5H05g..

Найдено, %: С 46,03 46,37f Н 5,12 5,03; S 12,03; 12,45.

i

П р и м е р 4. 10,46 г натриевой соли 2-{4-пиридил)-этансульфокислоты

растворяют в 50 мл воды, прибавляют несколько капель спиртового раствора |

фенолфталеина и 4,63 г эпихлоргидрина Интенсивно перемешивают при комнатной температуре и при появлении красноQ

0

30

,

35

®

50

гг

.

фиолетовой окраски постепенно прибавляют разбавленную (2N) соляную кислоту. Прибавление кислоты ведут с такой скоростью, чтобы реакционная смесь не приобретала интенсивной окраски. Когда реакция замедляется, температуру поднимают до 40-50°С. После окончания реакции прибавляют 7,46 г три- этаноламина и кипятят с обратным холодильником в течение 16ч. Затем воду упаривают досуха с роторным испарителем и остаток экстрагируют кипящим этиловым спиртом ( мл). Образовавшиеся при охлаждении кристаллы отфильтровывают и сушат в вакуумэкси- каторе. Получают 15,75 г, выход 73,4%, перекристаллизовывают из этилового спирта.

Вычислено,%: И 6,53.

.

Найдено, %: FT 6,92; 7,10.

Структура синтезированных соединений подтверждена данными ИК- и УФ- спектров. Метилцеллюлоза выпускается промышленностью. Добавку в электролит вводят следующим образом.

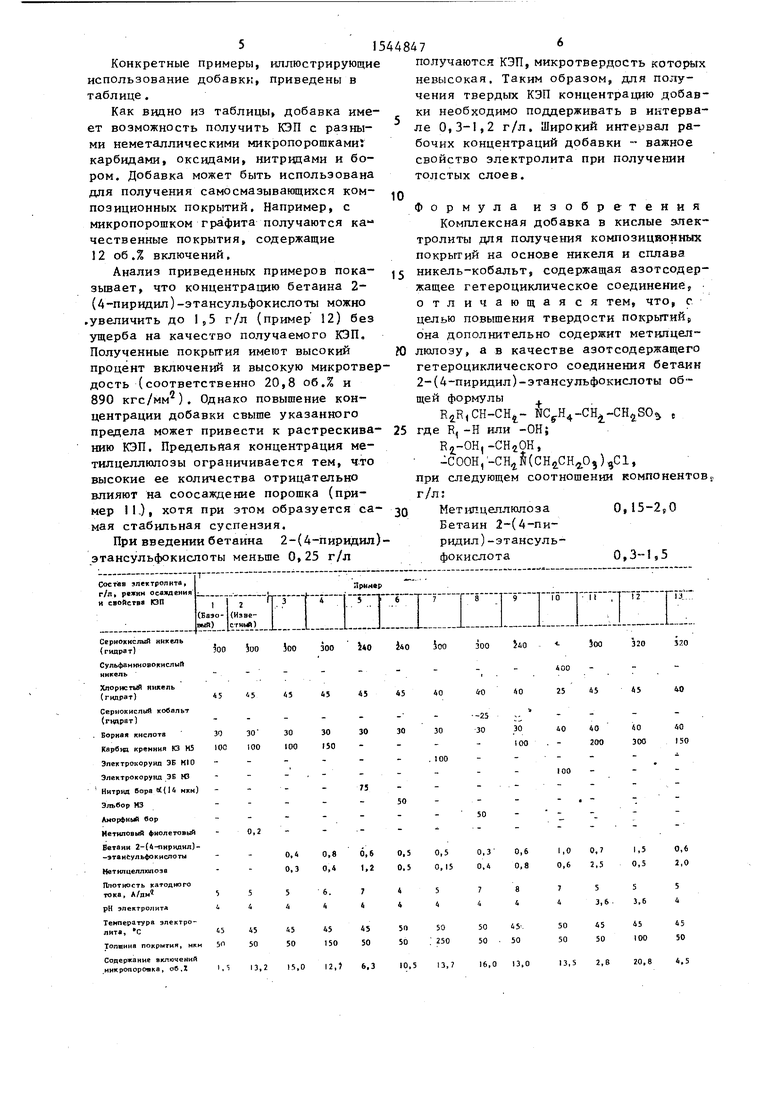

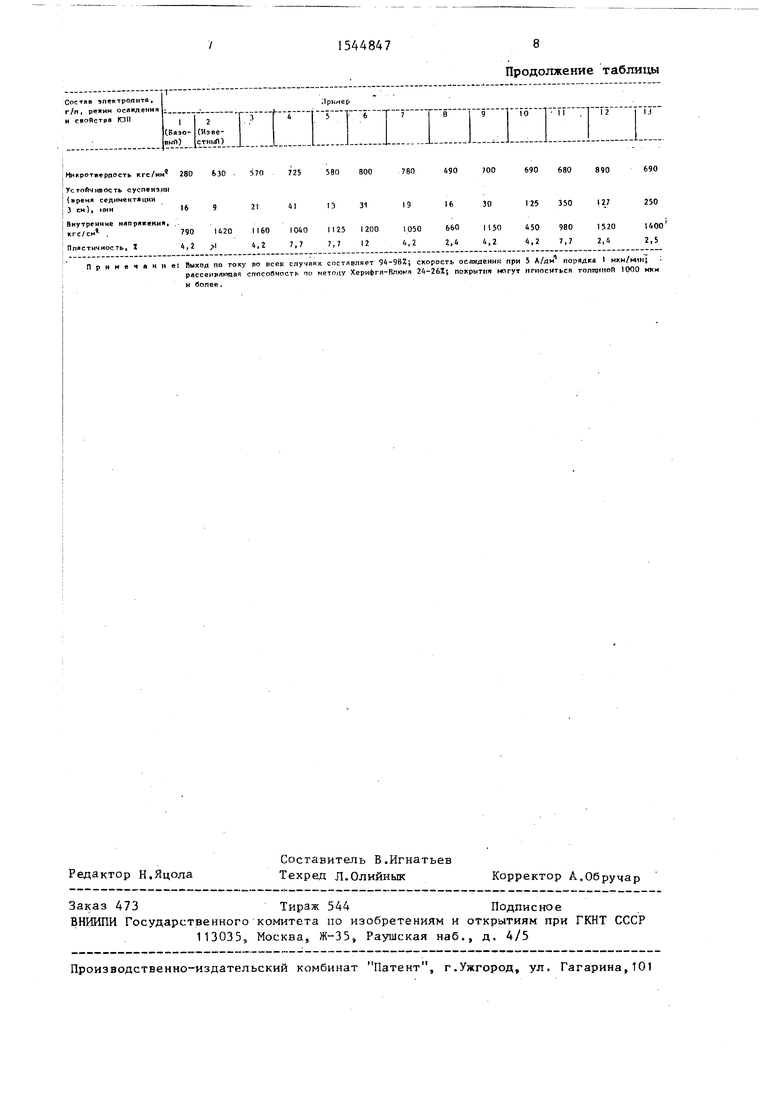

Вначале готовят сернокислый или сульфаминовокислый электролит никелирования или электролит для осаждения сплава Ni-CO известного состава (примеры приведены в таблице). Проводят его очистку активированным углем и селективную очистку. В отдельной емкости взвешивают требуемое количество микропорошка, который смешивают с небольшим количеством очищенного электролита. В полученную кашеобразную массу вводят необходимое количество раствора метилцеллюлозы и бетаина 2- (4-пиридил)-этансульфокислоты, хорошо перемешивают и после 20-минутного /перерыва данную смесь переносят в вая- ну, содержащую нужное количеств Ъ электролита . Перемешивание электролита - суспензии Осуществляют сжатым воздухом,

используют промышленные микропорошки: карбид кремния зеленый (КЗ) дисперсностью М5 (основная фракция 3- 5 мкм), электрокорунд белый ЭБ МЗ (основная фракция 1-3 мкм), электрокорунд Ml0, нитрид бора |3 (эльбор) №. Размер частиц применяемого микропорошка не должен превышать 20 мкм, его концентрация а электролите может быть 50-300 г/л.

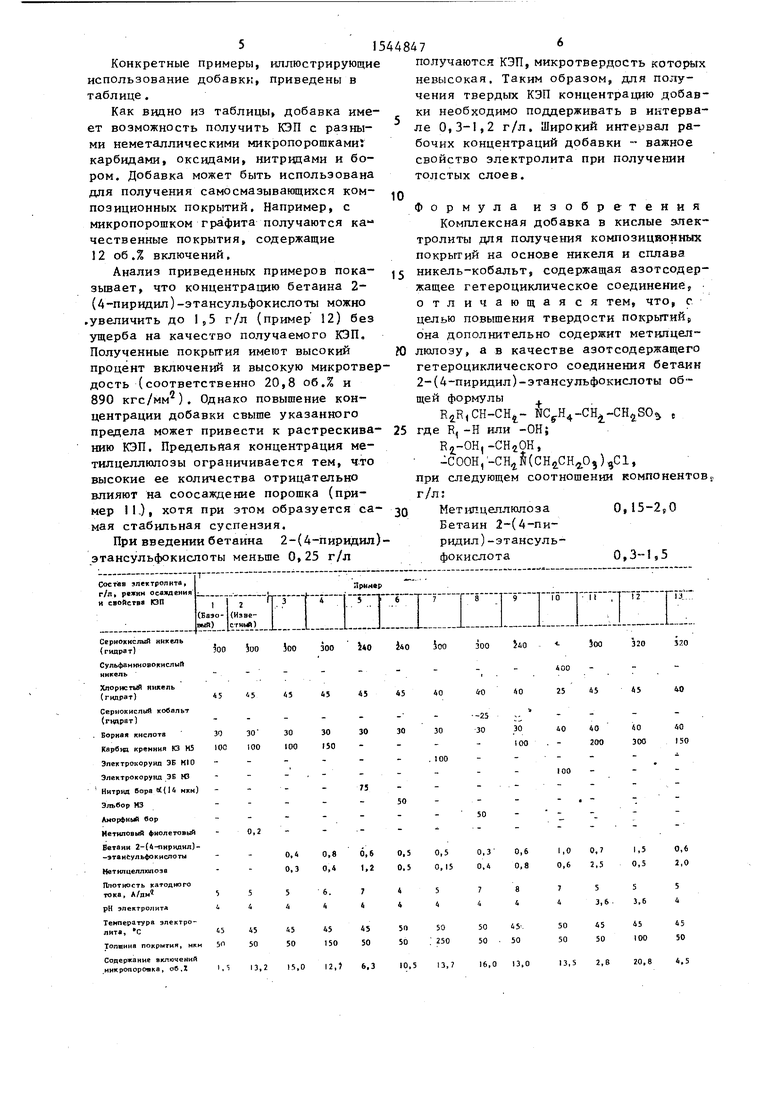

Конкретные примеры, иллюстрирующи использование добавки, приведены в таблице.

Как видно из таблицы, добавка имеет возможность получить КЭП с разными неметаллическими микропорошками карбидами, оксидами, нитридами и бором. Добавка может быть использована для получения самосмазывающихся композиционных покрытий. Например, с микропорошком графита получаются ка чественные покрытия, содержащие 12 об.% включений.

Анализ приведенных примеров показывает, что концентрацию бетаина 2- (А-пиридил)-этансульфокислоты можно .увеличить до 1,5 г/л (пример 12) без ущерба на качество получаемого КЭП. Полученные покрытия имеют высокий процент включений и высокую микротвердость (соответственно 20,8 об.% и 890 кгс/мм2). Однако повышение концентрации добавки свыше указанного

предела может привести к растрескива-

нию КЭП. Предельная концентрация ме-

тилцеллюлоэы ограничивается тем, что

высокие ее количества отрицательно

влияют на соосаждение порошка (при

мер 11), хотя при этом образуется самая стабильная суспензия.

При введении бетаина 2-(4-пиридил) этансульфокислоты меньше 0,25 г/л

получаются КЭП, микр о твердость которых невысокая. Таким образом, для получения твердых КЭП концентрацию добавки необходимо поддерживать в интервале 0,3-1,2 г/л. Широкий интервал рабочих концентраций добавки ™ важное свойство электролита при получении толстых слоев.

где R, -Н или -ОН;

Формула изобретения

Комплексная добавка в кислые электролиты для получения композиционных покрытий на основе никеля и сплава

никель-кобальт, содержащая азотсодержащее гетероциклическое соединение,, отличающаяся тем, что, г целью повышения твердости покрытий она дополнительно содержит метилцеллюлоэу, а в качестве азотсодержащего гетероциклического соединения бетаин 2-(4-пиридил)-этансульфокислоты общей формулы

RЈR,CH-CHt- NCe.H4-CHi-CH4S04 e

Кя-ОН,,

-СООН,-СНа1(СНйСН409),С1, при следующем соотношении компонентов. г/л;

30 Метипцеллюлоза0,15-2S0

Бетаин 2-(4-пи- ридил)-этансуль- фокислота0,3-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для получения композиционных никелевых покрытий | 1987 |

|

SU1557199A1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Электролит для осаждения композиционных никелевых покрытий | 1989 |

|

SU1708944A1 |

| Электролит для осаждения композиционных покрытий на основе никеля | 1982 |

|

SU1097718A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ ИЛИ КОБАЛЬТА | 1990 |

|

SU1805697A1 |

| Электролит никелирования | 1978 |

|

SU785380A1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2010 |

|

RU2439210C2 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| Электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта | 1980 |

|

SU1024532A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

Изобретение относится к гальваностегии, в частности к получению композиционных покрытий на основе никеля и его сплавов с кобальтом, и может быть использовано в различных областях техники, где требуется нанесение износостойких покрытий. Цель изобретения - повышение твердости покрытий. Процесс нанесения покрытий ведут в электролитах никелирования, содержащих в качестве органической добавки, г/л: метилцеллюлоза 0,15-2,0 и бетаин 2(4-пиридил)этансульфокислоты общей формулы C2H4SO3-C5H4N-C2H3R1R2, где R1-H или -OH

R2-OH1 -CH2OH1 -COOH1 -CH2N(CH2CH2O3)3CL. Введение указанной добавки в электролит повышает седиментационную устойчивость микропорошка в растворе, повышает количество дисперсной фазы в покрытии и соответственно твердость. Кроме того, она способствует сохранению качества толстослойных покрытий. 1 табл.

Электрокорунд ЭБ (С Нитрид Вора мкм) Элъбор МЗ Аморфный бор Метиловый фиолетовый

Содержание включений микропорояка, об.Х

13,215,012,)6,3

100

50

50

13,7

16,0 13,0

13,5

2,В

20,6

Примечание Выход по току во всек случаях составляет 94-98%; скорость оеааденмк при 5 А/дм порядка 1 мкм/мШ1;

рассеивающая способность по метопу Херифгя-Кпюь-я 24-26%; покрытия могут мгноситься тотянной 1000 мкм и более,

Продолжение таблицы

| Конвертер | 1974 |

|

SU478873A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент ФРГ № 3313871, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-02-23—Публикация

1987-12-08—Подача