Изобретение относится к области материаловедения, а именно к способам обработки изделий, при которых повышается долговечность инструмента на определенной стадии его эксплуатации, до начала его эксплуатации или получения заранее определенных свойств материала, из которого будет изготавливаться инструмент.

Известны способы повышения долговечности инструмента путем улучшения его служебных характеристик путем использования на определенной стадии его эксплуатации простейшей технологической операции-отпуск [1].

Наиболее близким к изобретению является способ улучшения служебных характеристик инструмента, заключающийся в том, что на начальном этапе эксплуатации, когда инструмент подвергали эксплуатационному нагружению, регистрировали длительность нагружения и проводили термическую обработку инструмента после заранее определенной длительности нагружения [2].

Однако при этом длительность нагружения определяли без учета структурных изменений, происходящих в материале инструмента.

Целью изобретения является создание заранее определенных свойств металлических материалов и изделий из них, что позволяет сэкономить большие объемы высоколегированных марок стали, значительно увеличить срок службы (эксплуатации) изделий из металлических материалов.

Указанная цель достигается тем, что в способе обработки изделий, заключающемся в том, что указанные объекты подвергают нагружению, регистрируют его длительность и проводят термическую обработку объекта после заранее определенной длительности нагружения, предварительно проводят эталонные испытания образцов металлических материалов, регистрируют изменение состояния субструктуры в образцах как параметра, характеризующего свойства материала образцов в зависимости от длительности его нахождения под нагрузкой, металлические материалы или изделия из них подвергают предварительному или эксплуатационному нагружению, а длительность нагружения до проведения термической обработки определяют с учетом эталонных испытаний.

При этом изменение состояния субструктуры регистрируют как зависимость плотности материала от длительности нагружения. Изменение субструктуры можно регистрировать и как зависимость ширины рентгеновских линий материала от длительности нагружения.

Термообработку материалов и изделий из них проводят, например, при температуре исходного отпуска.

Описываемый способ позволяет значительно улучшить долговечность материалов и инструментов за счет того, что при помощи предварительных эталонных испытаний для каждого вида материала, который предполагается использовать для изготовления инструмента или других изделий, работающих под нагрузкой, можно установить такую длительность нахождения его под нагрузкой, при которой после проведения термообработки материал приобретет желаемые служебных характеристики. Эта задача решается тем, что в процессе нахождения материала под нагрузкой оценивается на основании эталонных испытаний его структура и при помощи термообработки закрепляется. При этом возможно получение заранее заданных свойств в материале еще до изготовления из него изделий. Вид нагрузки может также выбираться по желанию. Она может быть либо эксплуатационной, либо, в случае сложности моделирования эксплуатационных нагрузок, любой предварительной, направленной лишь на формирование развитой субструктуры.

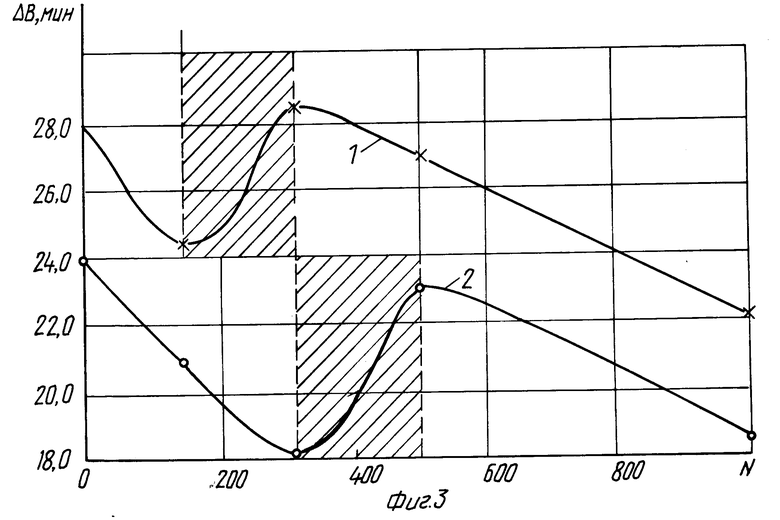

На фиг. 1 изображена зависимость плотности стали ЭК-73 от числа циклов нагружения. На фиг. 2 изображена зависимость плотности стали р-18 от числа циклов нагружения. На фиг. 3 - зависимость физического уширения рентгеновских линий B от числа циклов нагружения.

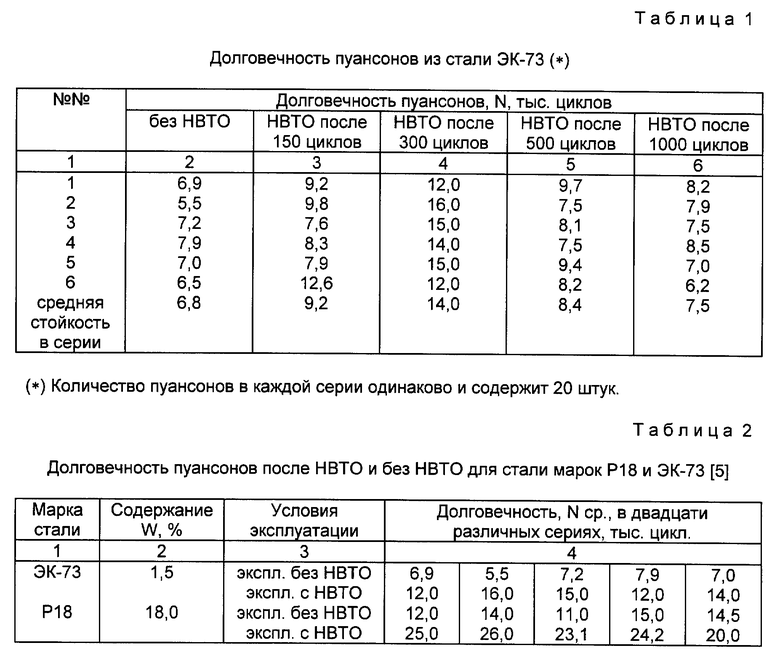

В табл. 1 показаны сравнительные значения долговечности из стали ЭК-73 в зависимости от проведения ВТО (восстановительной термической обработки) при различном количестве циклов нагружения.

Способ осуществляется следующим образом. Сначала проводят эталонные испытания образцов металлических материалов при различных видах эксплуатационных нагрузок, регистрируют изменения состояния субструктуры в образцах как зависимость плотности материала (фиг. 1, 2) или как зависимость физического уширения рентгеновских линий (фиг. 2) от длительности нагружения.

Такой подход обусловлен следующими соображениями: если в исходном состоянии в металле наблюдались в основном карбиды размера 0,8 - 1,0 мкм и крупные первичные карбиды размером от 5 до 10 мкм, то при циклировании появляется большое количество дисперсных карбидных выделений размеров 5 - 10 мкм. Максимальное количество дисперсных карбидов наблюдается при 150 - 300 циклах наработки. Дальнейшее увеличение числа циклов приводит к росту дисперсных карбидов и уменьшению их количества. Так, если количество карбидных выделений размером 5 нм на 1 кв.мм при 300 циклах составило 2,3•10 для стали Р18 и 2,4•10 для стали ЭК-73, то при 1000 циклах их количество уменьшилось до 1,1•10 для стали Р18 и 1,9•10 для стали ЭК-73.

При 300 циклах в стали наблюдается фрагментованная субструктура. Размер субзерна составляет 30 - 50 нм. Однако уже при 1000 циклах наработки субструктура не обнаруживается. Разрушение субструктуры совпадает по времени с образованием пористости, хорошо идентифицируется при электронно-микроскопических исследованиях. При этом прецизионное измерение плотности показало, что в процессе циклирования инструмента наблюдается снижение плотности материала за счет образования микродефектов (пор, микротрещин и т.д.) (фиг. 1, 2). На фиг. 1 и 2 видно, что наиболее существенное снижение плотности происходит на первых 1000 циклов.

Физическое уширение рентгеновских интерференционных линий определяется совместным действием двух основных факторов:

1) наличием в кристалле малых областей когерентного рассеяния (субзерен)

2) микродифракцией кристаллической решетки.

Результаты рентгенографического анализа представлены на фиг. 3. Фрагментированная субструктура формируется на восходящей части кривой. Длительность нагружения металлических материалов или изделий из них до проведения термообработки определяют с учетом эталонных испытаний исходя из следующих соображений: формирование фрагментованной субструктуры имеет дислокационный механизм. Наиболее развитая субструктура наблюдается при максимуме ΔВ (фиг. 3), когда плотность дислокаций достигает максимума для данного материала величины, и дальнейшее нагружение приводит к разрушению субструктуры и поврежденности металла порами и микротрещинами. На фиг. 2 этот момент характеризуется этапом II. Поэтому ВТО лучше всего проводить либо на этапе II фиг. 1 и 2 (в случае контроля изменения состояния субструктуры по плотности), либо на этапе II фиг. 3 в случае контроля изменения состояния субструктуры по ширине рентгеновских линий. Как правило, ВТО проводят при температуре исходного отпуска, для того чтобы сохранить исходное значение твердости материала.

Одновременно с термообработкой можно проводить насыщение поверхности объекта химическими элементами. Химическое насыщение при соблюдении вышеуказанных условий, т.е. при предварительном нагружении в области II, проходит наиболее интенсивно, т.к. материал находится в сильно возбужденном состоянии и процесс диффузии химических элементов ускоряется, т.е. происходит залечивание микропор.

Пример осуществления способа.

В качестве объекта исследования использовали натурные пуансоны и фрезы из быстрорежущей стали Р18 или ее заменителя - экономнолегированной стали ЭК-73. Этот инструмент применяется в реальных производственных условиях при холодной объемной штамповке и фрезеровании деталей. Структура обеих марок стали в исходном состоянии перед эксплуатацией - мартенсит, остаточный аустенит и карбидная фаза, твердость 61-63HRC, а прилагаемая внешняя нагрузка не превышает их предела пропорциональности.

Изменение состояния субструктуры оценивалось по зависимости плотности от длительности нагружения (фиг. 1 и 2) либо по зависимости физического уширения рентгеновских линий от числа циклов наработки (фиг. 3). Термическая обработка стали ЭК-73 проводилась при различном количестве циклов нагружения и результаты оценки долговечности пуансонов из этой стали сведены в табл.1.

Анализ табл. 1 показывает, что термообработку можно проводить при различной длительности нагружения, но желательно при таком количестве циклов нагружения, когда субструктура наиболее развита, а ее состояние согласно указанному способу оценивается по зависимости плотности от длительности нагружения либо зависимости физического уширения рентгеновских линий.

Анализируя данные табл. 2, следует отметить, что служебные свойства низковольфрамовой стали ЭК-73 после НВТО (низкотемпературная восстановительная термическая обработка) в оптимальный момент наработки могут соответствовать служебным свойствам высоковольфрамовой стали Р18 без НВТО. Таким образом, описываемый способ можно рассматривать как эффективную ресурсосберегающую технологическую операцию, которая не только обеспечивает снижение расхода материала за счет увеличения срока его службы, но и позволяет сэкономить большие объемы высоколегированных марок стали.

Результаты, представленные в табл. 1 и 2, убедительно свидетельствуют об огромных потенциальных возможностях эксплуатируемого инструментального материала. Долговечность пуансонов при использовании НВТО увеличивается более чем в два раза по сравнению с новым пуансоном, термически обработанным по стандартному режиму.

Таким образом, на начальной стадии эксплуатации инструментальной стали с внешней нагрузкой, не превышающей предела пропорциональности, при 150 - 300 циклах формируется блочная субструктура мартенсита (размер зерен 50 - 300 нм). Можно резюмировать с энергетических позиций, что наиболее устойчивой структурной конфигурацией при таком числе циклов является состояние материала с развитой субструктурой.

После 500 циклов наработки субструктурное состояние является нестабильным, т.е. происходит разрушение блочной структуры. ПО времени это совпадает с возвратом мартенсита к закаленному состоянию.

Выяснен механизм упрочняющего воздействия НВТО и формирования улучшенной структуры инструментальной стали на начальном этапе эксплуатации. Образование стабильной субструктуры приводит к резкому повышению эксплуатационных свойств за счет повышения пластичности мартенсита и образования тонкого устойчивого карбидного "скелета".

Изобретение относится к области материаловедения, а именно к способам обработки изделий, при которых повышается долговечность инструмента на определенной стадии его эксплуатации, до начала его эксплуатации или получения заранее определенных свойств материала, из которого будет изготавливаться инструмент. В способе обработки изделий, включающем приложение к изделию нагрузки, определение ее длительности и термическую обработку, предварительно эталонные образцы подвергают различным видам эксплуатационных нагрузок, графически регистрируют изменение состояния субструктуры образцов в зависимости от длительности нагрузки и по этому графику определяют длительность нагрузки при ее приложении к изделию. Изменение состояния субструктуры образцов графически регистрируют как зависимость плотности материала от длительности нагружения. Изменение состояния субструктуры графически регистрируют как зависимость ширины рентгеновских линий материала от длительности нагружения. Термообработку проводят при температуре отпуска. Одновременно с термообработкой проводят насыщение поверхности изделия химическими элементами. 4 з.п. ф-лы, 3 ил., 2 табл.

| Ж."Металловедение и термическая обработка металлов", 1988, N 12, с.27-28 | |||

| Авторское свидетельство, 1534074, кл.C 21 D 9/22, 1989. |

Авторы

Даты

1998-11-27—Публикация

1995-08-22—Подача