Изобретение относится к области машиностроения и может использоваться при изготовлении химико-термической обработкой (ХТО) деталей из сталей и других металлов, имеющих соприкасающиеся плоскости с выступами и впадинами, в частности, при контроле твердости диффузионного слоя.

В монографиях по ХТО дается поверхностная твердость и предусмотрено также определение твердости или микротвердости по определенной глубине от поверхности (Р. П. Шубин, М.Л.Гринберг "Нитроцементация деталей машин", И.: "Машиностроение", 1975, с. 55, с. 118) или по глубине диффузионного слоя на различном расстоянии от поверхности (Ю.М.Лахтин, Я.Д.Котан "Азотирование стали". - М. : "Машиностроение", 1976, с. 56, с. 89, с. 103), или от поверхности "вглубь образца" (Г.В.Самсонов, Э.П.Эпик. "Тугоплавкие покрытия" М.: "Металлургия", 1973, с. 160).

Однако все эти способы не учитывают "углового эффекта твердости".

За прототип взят способ определения свойств диффузионного слоя по концентрации диффундирующего вещества с учетом конфигурационного эффекта выступа или впадины (ГОСТ 20495-75) детали.

Недостатком прототипа является отсутствие методики определения твердости диффузионного слоя с учетом конфигурационного эффекта.

Цель изобретения - расширить технологические возможности способа определения свойств диффузионного слоя с учетом конфигурационного эффекта по твердости.

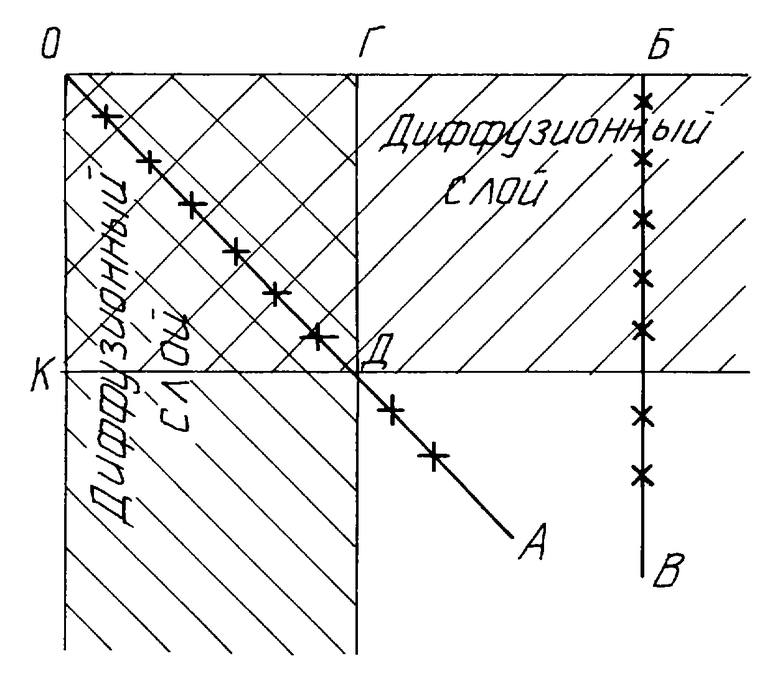

Поставленная цель достигается тем, что проводят химико-термическую обработку на образцах по разным режимам, изготавливают микрошлиф, поперечный к плоскостям с диффузионным слоем, определяют на микрошлифе общую толщину диффузионного слоя, затем определяют микротвердость диффузионного слоя от поверхности по толщине до сердцевины и в ней включительно по биссектрисе угла и по нормали к одной из плоскостей за пределами конфигурационного эффекта, усредняют значения микротвердости по обоим направлениям, рассчитывают отношения разниц средних значений твердости к наибольшему из средних и выбирают по его наименьшей величине оптимальный режим химико-термической обработки.

Отличие заявляемого способа от ближайшего аналога заключается в том, что химико-термическую обработку проводят по разным режимам, на микрошлифе определяют толщину диффузионного слоя, определяют микротвердость диффузионного слоя по его толщине до сердцевины и в ней включительно по биссектрисе угла и по нормали к одной из плоскостей за пределами конфигурационного эффекта, значения микротвердости усредняют по обоим направлениям, рассчитывают отношение разницы средних значений твердости к наибольшему из средних значений и по его наименьшей величине выбирают оптимальный режим химико-термической обработки.

Для реализации способа выполняют операции:

1. Проводят химико-термическую обработку.

2. Изготавливают поперечный к соприкасающимся плоскостям микрошлиф.

3. После травления определяют общую толщину диффузионного слоя.

4. Назначают шаг сканирования по толщине диффузионного слоя для измерения микротвердости, например, делят значение толщины слоя на число точек измерения твердости (5...10 точек).

5. Измеряют микротвердость по биссектрисе угла выступа (впадины - по зеркальному отражению угла) от вершины угла до сердцевины включительно. (2-3 близко повторяющихся значений твердости). Значения микротвердости усредняют.

6. Измеряют микротвердость по толщине слоя по нормали к одной из соприкасающихся плоскостей до сердцевины включительно за пределом конфигурационного эффекта. Усредняют значения микротвердости.

7. По известным правилам прикладной математики оценивают значимость различия средних, например, по книге: Л.З.Румшиский, Математическая обработка эксперимента. М.: Наука, 1971.

8. Рассчитают "угловой эффект" прироста или падения твердости, например, как отношение разницы средних значений к наибольшему значению из средних, в процентах.

9. Определяют оптимальный режим химико-термической обработки.

Изобретение поясняется чертежом: измерение микротвердости диффузионного слоя с выступом по нормали и биссектрисе.

Способ проверен практически при отработке режимов низкотемпературной нитроцементации сталей 36Х2МЮА, 40Х, низкоуглеродистых (патент РФ N 2082820, 6 C 23 C 8/32) для деталей типа шиберов, ножей гильотин и суперножниц, деталей универсально-сборных приспособлений.

В таблице показаны значения микротвердости диффузионного слоя образцов стали 40Х после нитроцементации по разным режимам закалки и отпуска. Необходимо было выбрать оптимальный режим нитроцементации с учетом "углового эффекта" микротвердости, которая определялась по толщине диффузионного слоя ударных образцов квадратного сечения (10х10 мм). Видно из таблицы, что для режимов 1, 2, 3 "угловой эффект" прироста микротвердости соответственно равен 12,4; 4,2; 10,1%. Толщина общего диффузионного слоя практически равна у всех образцов: от 0,75 до 1,1 мм так же, как и признаки карбидной сетки (1-2 балл). Есть различия в структуре карбонитридов, наиболее грубые - после 3-го режима (5-6 балл), 3-5 балл после 1-го и 2-4 балл после 2-го режима нитроцементации.

Оптимальным признан 2-й режим нитроцементации, где наименьший "угловой эффект" (4,2%) твердости и благоприятная микроструктура карбонитридов (2-4 балл). Этот режим внедрен в производство.

Технический результат реализации предлагаемого способа заключается в реальной возможности получить информацию о фактической твердости диффузионного слоя выступа или впадины различных деталей, подвергающихся химико-термической обработке (штампы, прессформы, режущий инструмент, шестеренки и другие детали машин). Твердость диффузионного слоя характеризует его свойства.

Предлагаемая методика способа технологична и удобна для оперативного контроля качества деталей после ХТО. Оптимизация твердости по "угловому эффекту" способствует повышению контактной выносливости изделий, усталостной прочности, т. к. именно на поверхности выступов деталей чаще происходят разрушения диффузионного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОСТОЙКОСТИ СТАЛИ | 1999 |

|

RU2164348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ КОНТАКТНОЙ УСТАЛОСТИ | 1996 |

|

RU2130600C1 |

Способ определения твердости диффузионного слоя с учетом конфигурационного эффекта соприкасающихся плоскостей металлических деталей, включающий проведение химико-термической обработки на образцах по разным режимам, изготовление микрошлифа, поперечного к плоскости с диффузионным слоем, определение на микрошлифе общей толщины диффузионного слоя, затем определение микротвердости диффузионного слоя от поверхности по толщине до сердцевины и в ней включительно по биссектрисе угла и по нормали к одной из плоскостей за пределами конфигурационного эффекта, усреднение значений микротвердости по обоим направлениям, расчет отношения разницы средних значений твердости к наибольшему из средних и выбор по его наименьшей величине оптимального режима химико-термической обработки. Техническим результатом способа является выбор оптимального режима химико-термической обработки. 1 ил., 1табл.

Способ определения твердости диффузионного слоя с учетом конфигурационного эффекта соприкасающихся плоскостей металлических деталей, включающий проведение химико-термической обработки, изготовление микрошлифа, поперечного к плоскостям с диффузионным слоем, и определение микротвердости от поверхности по толщине диффузионного слоя, отличающийся тем, что химико-термическую обработку проводят на образцах по разным режимам, на микрошлифе определяют общую толщину диффузионного слоя, определяют микротвердость диффузионного слоя по его толщине до сердцевины и в ней включительно по биссектрисе угла и по нормали к одной из плоскостей за пределами конфигурационного эффекта, значения микротвердости усредняют по обоим направлениям, рассчитывают отношение разницы средних значений твердости к наибольшему из средних и по его наименьшей величине выбирают оптимальный режим химико-термической обработки.

| Прибор для сигнализации о нагреве подшипников | 1930 |

|

SU20495A1 |

| Упрочнение металлических деталей поверхностной химико-термической обработкой | |||

| Характеристики и свойства диффузионного слоя | |||

| Термины и определения | |||

| - М.: Издательство стандартов, 1995, с.3-8 | |||

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ДИФФУЗИОННОГО СЛОЯ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2031183C1 |

| Способ контроля процессов химикотермической обработки | 1974 |

|

SU494441A1 |

| DE 3721254 A, 12.11.1987. | |||

Авторы

Даты

2000-04-20—Публикация

1998-08-05—Подача