Изобретение относится к области машиностроения и может использоваться при изготовлении инструмента с химико-термической обработкой (ХТО) и окончательным отпуском при температуре не выше 500oC.

Известны способы определения теплостойкости (красностойкости) стали многократным нагревом с выдержкой по 1 ч на температуры, обеспечивающие сохранение заданного уровня твердости, например 50 или 45 HRC (Геллер Ю.А. "Инструментальные стали". - М. : Металлургиздат, 1961, с. 56), или с выдержкой 4 ч и уровнем "остаточной" твердости 59 HRCэ (ГОСТ 19265-73. Прутки и полосы из быстрорежущих сталей).

В качестве ближайшего аналога представлен способ определения теплостойкости стали, включающий изготовление образцов, термообработку до заданной твердости с применением установленной технологии, дополнительный нагрев в течение 4 часов до температур, при которых ожидается развитие необратимого разупрочнения, определение твердости и оценку теплостойкости стали (Геллер Ю. А. Инструментальные стали. - М.: Металлургия, 1983, с. 66, аб. 2-4, рис. 35).

Однако все эти способы не находят широкого применения, т.к. не известно, какой уровень твердости задавать для сталей "небыстрорежущих" и "нештамповых". ГОСТ 19265-73 не обеспечивает эффективности способа из-за небольшого колебания температуры теплостойкости, равной 620-630oC для всех сталей. Эти способы неприемлемы для изделий с ХТО, когда твердость имеет переменное значение по глубине диффузионного слоя.

Технический результат реализации предлагаемого способа заключается в возможности прогнозировать относительную теплостойкость диффузионного слоя изделий, изготовленных из разных сталей, с разным уровнем твердости. Также заявленный способ позволяет обоснованно назначать способы ХТО и определять уровень технологической твердости, исходя из эксплуатации в условиях повышения температуры металла, обеспечивает контроль теплостойкости, особенно рабочих частей инструмента, режущих кромок после заточки, шлифовки, когда часть диффузионного слоя, имеющего переменный химсостав по глубине, снимается. Все это позволяет повысить эффективность применения ХТО, особенно нового способа - комплексного легирования, и повысить стойкость инструмента.

Задача изобретения - расширить технологические возможности способа и сделать его приемлемым для изделий с диффузионным слоем, изготовленных из любых сталей.

Поставленная задача достигается тем, что способ определения теплостойкости стали включает изготовление образцов, химико-термическую обработку образцов совместно с деталями до заданной твердости и с применением установленной технологии, определение твердости в трех зонах: на поверхности диффузионного слоя, на технологической глубине, в сердцевине без слоя ХТО, дополнительный нагрев при 500oC, снова определяют твердость в трех зонах, находят потерю твердости в каждой зоне в процентах к исходной, рассчитывают относительную теплостойкость диффузионного слоя в заданной зоне как разницу потери твердости сердцевины и диффузионного слоя, отнесенную к потере твердости сердцевины, выраженную в процентах. При этом считается, что теплостойкость сердцевины изделий, т.е. всех сталей, как твердость после отпуска на разные температуры, известна по справочникам.

Отличие заявленного способа от ближайшего аналога заключается в том, что в качестве термообработки образцы совместно с деталями подвергают химико-термической обработке для создания поверхностного диффузионного слоя, после термообработки определяют исходную твердость образцов в трех зонах: на поверхности диффузионного слоя, на глубине слоя, заданной технологией, и сердцевине образца без диффузионного слоя, затем проводят дополнительный нагрев при 500oC, снова определяют твердость в трех зонах, находят потерю твердости в каждой зоне в процентах к исходной, рассчитывают относительную теплостойкость диффузионного слоя в заданной зоне как разницу потери твердости сердцевины и диффузионного слоя, отнесенную к потере твердости сердцевины, выраженную в процентах.

Для реализации способа выполняют операции:

1. Изготавливают образцы, подвергая их химико-термической обработке совместно с деталями или применяя аналогичную технологию.

2. Определяют исходную твердость в трех зонах: на поверхности диффузионного слоя, на технологической глубине (как при изготовлении деталей, например, заточкой, шлифовкой), в сердцевине без слоя ХТО.

3. Проводят нагрев при 500oC 4 часа. Если нагрев без защиты от окисления, то после нагрева защищают место под замер твердости, снимая металл не более 0,05 мм.

4. Повторно определяют твердость трех зон в тех же местах, где определяли до испытания нагревом.

5. Рассчитывают потерю твердости в каждой зоне в результате нагрева в процентах к исходной, считая падение твердости с ростом температуры отжига монотонным.

6. Рассчитывают относительную теплостойкость (%) поверхности диффузионного слоя или на технологической глубине как разницы потери твердости сердцевиной и диффузионным слоем к потере твердости сердцевины в этой зоне.

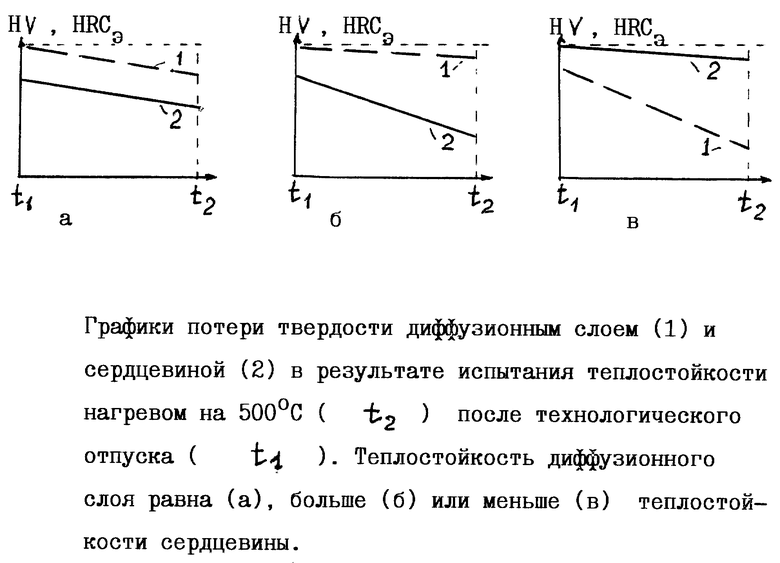

Изобретение поясняется схемой (см. чертеж) - графики потери твердости диффузионным слоем и сердцевиной в результате испытания теплостойкости нагревом на 500oC.

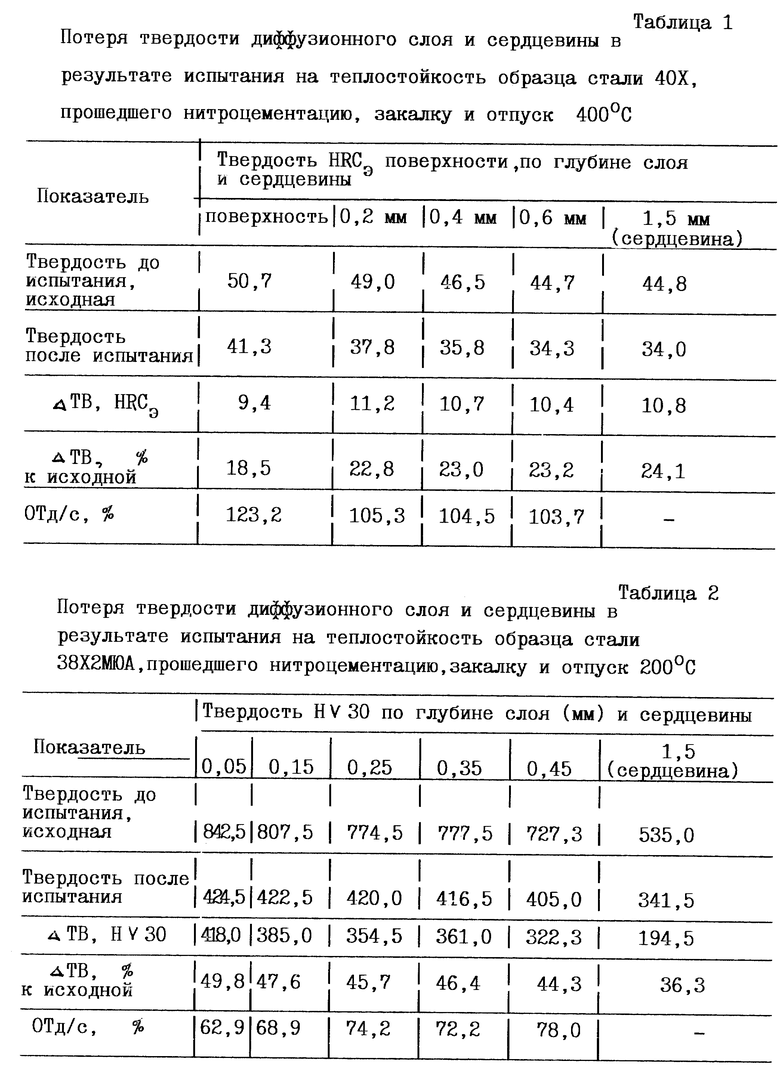

Способ проверен практически при отработке технологии изготовления инструмента из конструкционных сталей 40Х и 38Х2МЮА с поверхностным диффузионным слоем, созданным нитроцементацией (патент РФ N 2082820, C 23 G 8/32) с последующей закалкой и отпуском - таблицы 1 и 2.

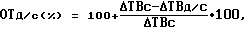

Относительная теплостойкость рассчитана по формуле

где ОТ д/с - относительная теплостойкость диффузионного слоя, %;

ΔТВс, ΔТВ д/с - потеря твердости сердцевины и диффузионного слоя в результате испытания нагревом на 500oC, %.

В первом случае (таблица 1) относительная теплостойкость диффузионного слоя на поверхности и на любой глубине оценивается значениями выше 100%, т. к. интенсивность падения твердости слоя меньше, чем сердцевины.

Во втором случае (таблица 2), наоборот, твердость диффузионного слоя падает быстрее, чем сердцевины, относительная теплостойкость меньше 100%.

Заявленный способ позволяет обоснованно назначать способы ХТО, уровень технологической твердости, исходя из эксплуатации в условиях повышения температуры металла. Дефицит быстрорежущих сталей, особенно вольфрамосодержащих, вызывает необходимость разрабатывать технологии применения сталей низколегированных, экономнолегированных для изготовления инструмента с последующим их поверхностным легированием и термообработкой. При этом необходим контроль теплостойкости, особенно рабочих частей инструмента, режущих кромок после заточки, шлифовки, когда часть диффузионного слоя, имеющего переменный химсостав по глубине, снимается. Все это позволяет повысить эффективность применения ХТО, особенно нового способа - комплексного легирования, и повысить стойкость инструмента. Реализация заявляемого способа возможна на стандартном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ДИФФУЗИОННОГО СЛОЯ С УЧЕТОМ КОНФИГУРАЦИОННОГО ЭФФЕКТА | 1998 |

|

RU2147746C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

Способ определения теплостойкости стали включает изготовление образцов, химико-термическую обработку (ХТО) образцов совместно с деталями до заданной твердости с применением установленной технологии для создания поверхностного диффузионного слоя, определение исходной твердости образцов в трех зонах: на поверхности диффузионного слоя, на глубине слоя, заданной технологией, и сердцевине образца без диффузионного слоя, проведение дополнительного нагрева при 500°С и повторное определение твердости в трех зонах. После чего находят потерю твердости в каждой зоне в процентах к исходной, рассчитывают относительную теплостойкость диффузионного слоя в заданной зоне как разницу потери твердости сердцевины и диффузионного слоя, отнесенную к потере твердости сердцевины и диффузионного слоя, выраженную в процентах. Технический результат заключается в прогнозировании теплостойкости рабочей части инструмента из экономнолегированных сталей с поверхностным легированием и упрочнением, что обеспечивает повышенную стойкость инструмента. 1 ил., 2 табл.

Способ определения теплостойкости стали, включающий изготовление образцов, термообработку до заданной твердости с применением установленной технологии, дополнительный нагрев, определение твердости и оценку теплостойкости стали, отличающийся тем, что в качестве термообработки образцы совместно с деталями подвергают химико-термической обработке для создания поверхностного диффузионного слоя, после термообработки определяют исходную твердость образцов в трех зонах: на поверхности диффузионного слоя, на глубине слоя, заданной технологией, и сердцевине образца без диффузионного слоя, проводят дополнительный нагрев при 500oC, снова определяют твердость в трех зонах, находят потерю твердости в каждой зоне в процентах к исходной, рассчитывают относительную теплостойкость диффузионного слоя в заданой зоне как разницу потери твердости сердцевины и диффузионного слоя, отнесенную к потере твердости сердцевины, выраженную в процентах.

| ГЕЛЛЕР Ю.А | |||

| Инструментальные стали | |||

| - М.: Машиностроение, 1983, с.66, аб.2-4 | |||

| Способ определения верхней границы температурного интервала нагрева под закалку стали | 1986 |

|

SU1385074A1 |

| МИНИАТЮРНЫЙ ФИЗИОТЕРАПЕВТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2150305C1 |

Авторы

Даты

2001-03-20—Публикация

1999-04-20—Подача