Изобретение относится к области машиностроения и может применяться при массовом выпуске стальных деталей с антикоррозионным азотированием.

Антикоррозионное азотирование широко применяется в машиностроении. Азотированию подвергаются детали, имеющие окончательные размеры. Толщина антикоррозионного диффузионного слоя обычно равна от нескольких микрометров до десятков мкм. С целью дополнительного упрочнения деталей азотирование заканчивают закалкой с быстрым охлаждением с последующим отпуском: "Металловедение и термическая обработка стали и чугуна". Справочник. М.: Металлургиздат. 1956. С.626.

Этот способ принят за прототип.

Недостатки прототипа: закалка непосредственно в печи азотирования или из печи с быстрым охлаждением затруднительна, при резком охлаждении нарушаются размеры деталей из-за коробления, значительна объемная деформация при закалке сердцевины деталей, которую трудно прогнозировать и учитывать.

Задача изобретения: разработать способ малодеформационный, упрощающий его реализацию, обеспечивающий упрочнение деталей и массовый выпуск термообработанных деталей.

Поставленная задача решается путем замены закалки деталей предварительной нормализацией полуфабриката с последующим антикоррозионным азотированием деталей.

Общие признаки с прототипом: выполняется упрочняющая термообработка и антикоррозионное азотирование. Отличительные признаки: термообработку выполняют путем предварительной нормализации (охлаждение воздухом), дополнительное упрочнение создают азотированием поверхности деталей (сжимающие напряжения диффузионного слоя).

Для реализации способа выполняют операции:

1. Изготавливают полуфабрикат с припуском под механическую обработку.

2. Выполняют нормализацию (твердость 23...30 HRCэ).

3. Изготавливают опытные детали, определяют их размеры, азотируют, снова определяют размеры и оценивают "припухание" (изменение размеров).

4. Изготавливают промышленную партию деталей с учетом "припухания" размеров и азотируют.

5. Контролируют толщину антикоррозионной фазы (на микрошлифе образцов или детали), твердость и отсутствие хрупкости диффузионного слоя, размеры деталей.

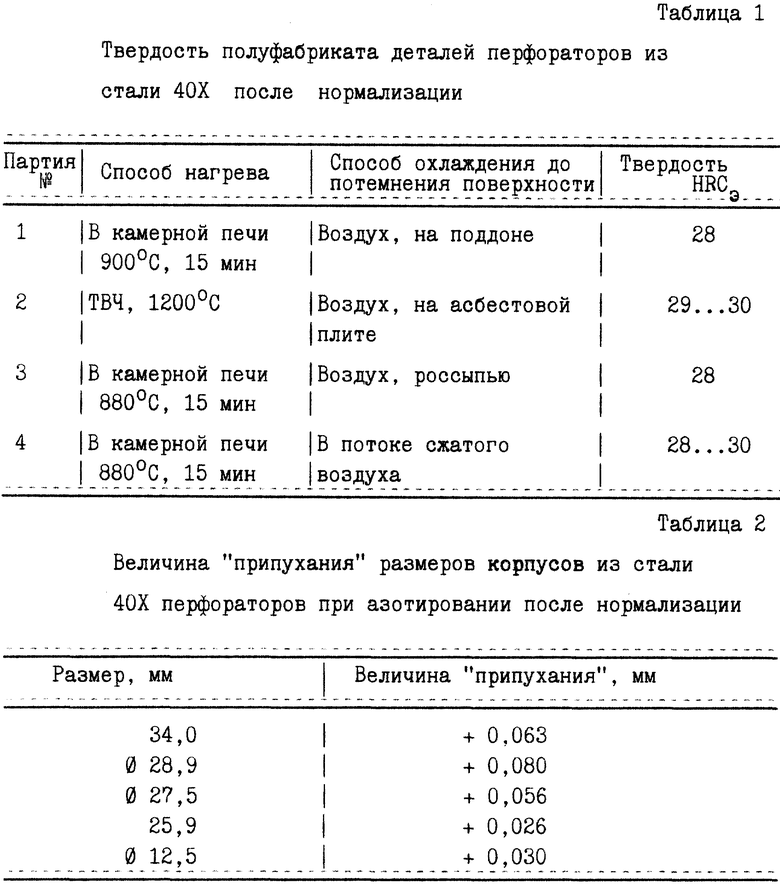

Способ проверен практически при изготовлении корпусов перфораторов из стали 40Х с применением нормализованных полуфабрикатов (табл. 1) и антикоррозионного азотирования деталей (табл. 2).

Перед азотированием выполнено обезжиривание в горячем щелочном растворе с промывкой и просушкой. Азотирование проведено в печи "ОКБ" при температуре 600oС с выдержкой 1 час.

Детали имели серый цвет с участками цветков побежалости. Коррозионные испытания детали выдерживают, что проверено двумя методами: выдержкой 2 минуты в 10%-ном водном растворе медного купороса (медь не осаждается) и выдержкой в водопроводной воде более суток (коррозии не обнаружено). Толщина ε-фазы равна 6...12 мкм, общая толщина антикоррозионного слоя - до 160 мкм. Микротвердость сердцевины детали равна 264 HV 0,1, ε-фазы 579 HV 0,02.

Технический результат заключается в создании надежной технологии упрочнения и антикоррозионной защиты, обеспечивающей малую деформацию, массовый выпуск деталей за счет сокращения времени цикла изготовления, т.к. нормализация упрощает и сокращает термообработку, позволяет автоматизировать процесс, отменить обязательный контроль твердости каждой детали (при нормализации не возникает хрупкая структура мартенсита). Азотирование может выполняться большой садкой одновременно.

Изобретение относится к области машиностроения и может применяться при массовом выпуске стальных деталей с антикоррозионным азотированием. Задачей изобретения является разработка малодеформационного способа антикоррозионного азотирования, упрощение реализации данного способа, упрочнение деталей и массовый выпуск термообработанных деталей. Данный способ включает упрочняющую термообработку и азотирование, причем полуфабрикат изготавливают с припуском под механическую обработку, выполняют его упрочняющую термообработку путем нормализации, изготавливают опытные детали, затем их азотируют, определяют размеры до и после азотирования, оценивают изменение размеров опытных деталей, а затем изготавливают промышленную партию деталей с учетом изменения размеров опытных деталей и их азотируют. Технический результат данного изобретения заключается в создании надежной технологии упрочнения и антикоррозионной защиты, обеспечивающей малую деформацию, массовый выпуск деталей за счет сокращения времени цикла изготовления. 2 табл.

Способ антикоррозионного азотирования деталей, изготовленных из стали 40Х, включающий упрочняющую термообработку и азотирование, отличающийся тем, что изготавливают полуфабрикат с припуском под механическую обработку, выполняют его упрочняющую термообработку путем нормализации, изготавливают опытные детали, затем их азотируют, определяют размеры до и после азотирования, оценивают изменение размеров опытных деталей, а затем изготавливают промышленную партию деталей с учетом изменения размеров опытных деталей и их азотируют.

| ГУДЦОВ Н.Т | |||

| и др | |||

| Металловедение и термическая обработка стали и чугуна | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1956 | |||

| НОВИКОВ И.И | |||

| Теория термической обработки металлов | |||

| - М.: Металлургия, 1974 | |||

| ЛАХТИН Ю.М | |||

| и др | |||

| Прогрессивные методы термической и химико-термической обработки | |||

| - М.: Машиностроение, 1972 | |||

| Способ изготовления азотируемых длинномерных деталей | 1980 |

|

SU899712A1 |

| МЕХАНИЗИРОВАННАЯ ПНЕВМАТИЧЕСКАЯ КРЕПЬ | 2000 |

|

RU2170825C1 |

| DE 4303312 С1, 10.02.1994 | |||

| Способ изготовления деталей | 1984 |

|

SU1411343A1 |

| Способ термической обработки тонкостенных изделий | 1987 |

|

SU1420037A1 |

Авторы

Даты

2002-10-20—Публикация

2000-04-10—Подача