Изобретение относится к области обработки металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности.

Известен способ обжима концов труб, заключающийся в проталкивании трубы в специально спрофилированную матрицу (Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. М.: Машиностроение, 1981, с. 129, рис. 7.1). Недостатком способа является ограниченность технологических возможностей, обусловленная потерей устойчивости заготовки в зоне передачи усилия в виде образования кольцевых гофров.

Известен также способ обжима концов труб, заключающийся в проталкивании трубы в матрицу с использованием внешнего подпора (Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. М.: Машиностроение, 1981, с. 135, рис. 7.4). Использование внешнего подпора позволяет расширить технологические возможности обжима за счет уменьшения вероятности гофрообразования, однако при этом значительно увеличиваются силы трения между боковой внешней поверхностью заготовки и подпором, что в значительной степени увеличивает усилие деформирования и ухудшает качество поверхности части трубы, контактирующей с подпором.

Целью изобретения является уменьшение усилия деформирования при обжиме концов трубных заготовок и повышение качества поверхности получаемых деталей.

Для достижения указанной цели в зазор между внешней поверхностью трубы, матрицей и подвижной траверсой подают консистентную смазку.

Перед выполнением операции обжима в полость, ограниченную внешней поверхностью трубы, матрицей и подвижной траверсой подают консистентную смазку. При проталкивании трубной заготовки в матрицу за счет движения траверсы объем этой полости начинает уменьшаться, что приводит к созданию давления со стороны смазки на внешнюю поверхность трубы. Наличие внешнего давления позволяет исключить потерю устойчивости заготовки в зоне передачи усилия. Причем, величина давления может варьироваться в зависимости от марки материала, формы и размеров трубной заготовки. При дальнейшем движении траверсы часть смазки будет продавливаться в зазор между матрицей и деформируемой частью трубы, что приводит к уменьшению сил трения между заготовкой и инструментом в зоне очага деформации и повышению качества внешней поверхности детали. Кроме того, вследствие отсутствия механического контакта между недеформируемой внешней частью трубы и подпором (его роль выполняет консистентная смазка) качество поверхности этой части детали также улучшается. Если давление смазки превысит заданное значение, то ее излишки будут выдавливаться через регулируемый клапан, расположенный в корпусе траверсы.

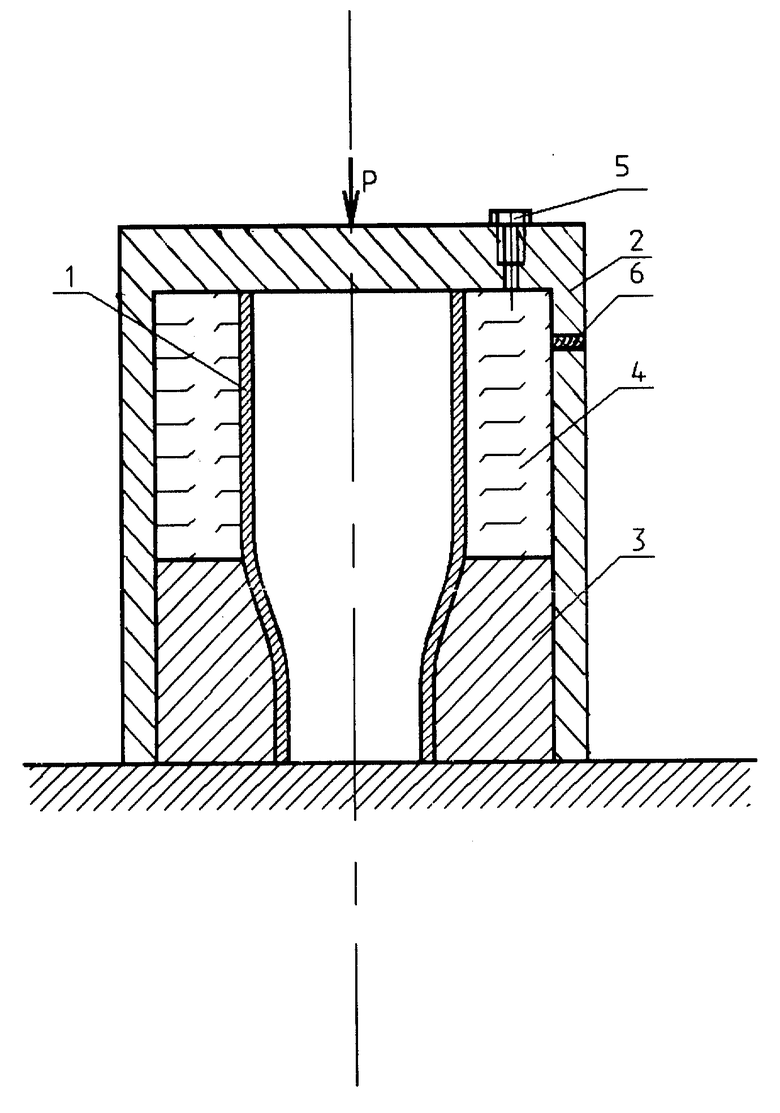

На чертеже представлена установка для реализации данного способа в конечной фазе деформирования. Перед проталкиванием трубной заготовки 1 с помощью подвижной траверсы 2 в специально спрофилированную матрицу 3 полость 4 через отверстие пробки 5 заполняют консистентной смазкой, после чего пробку закручивают. Под воздействием усилия P траверса 2 начинает перемещаться вниз, уменьшая объем полости 4 и создавая повышенное давление смазки. Давление смазки, действующее на внешнюю поверхность трубы в зоне передачи усилия, выполняет роль внешнего подпора, предотвращающего потерю устойчивости. Часть смазки продавливается в зазор между матрицей 3 и деформируемой частью заготовки, создавая режим гидродинамической смазки, что значительно уменьшает силы трения, а значит, и усилие деформирования. Если давление смазки превысит заданное значение, то ее излишки будут выдавливаться через регулируемый клапан 6. Так как в зоне передачи усилия отсутствует механический контакт с подпором, а в зоне очага деформации силы трения существенно уменьшаются по сравнению с известным способом, то качество всей детали улучшается при уменьшении усилия деформирования.

Предложенный способ был опробован при обжиме трубы с внутренним диаметром 20 мм, с толщиной стенки 2 мм из АМг-2М. В качестве смазки была использована консистентная графитовая смазка. В результате реализации данного процесса усилие деформирования уменьшилось на 30%, деталь получалась без задиров и следов механического контакта с инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122913C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122481C1 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1998 |

|

RU2158646C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 1997 |

|

RU2122478C1 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122912C1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ ПЕРЕДАЧИ УСИЛИЯ ПРИ РАЗДАЧЕ ТРУБЫ | 2000 |

|

RU2205086C2 |

| СПОСОБ РАЗДАЧИ ТРУБ | 1998 |

|

RU2158645C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 1997 |

|

RU2122477C1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1998 |

|

RU2146981C1 |

Изобретение относится к области обработки металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности. Способ обжима концов трубных заготовок включает проталкивание трубной заготовки в матрицу. В зазор между внешней поверхностью трубы, матрицей и подвижной траверсой подают консистентную смазку. Техническим результатом применения данного способа является уменьшение усилия деформирования при обжиме концов трубных заготовок и повышение качества поверхности получаемых деталей. 1 ил.

Способ обжима концов трубных заготовок, включающий проталкивание с внешним подпором трубной заготовки в матрицу, отличающийся тем, что внешний подпор создают путем подачи консистентной смазки в зазор между внешней поверхностью трубы, матрицей и подвижной траверсой.

| Горбунов М.Н | |||

| Технология заготовительно-штамповочных работ в производстве самолетов | |||

| - М.: Машиностроение, 1981, с.135, рис.7.4 | |||

| Там же, с.129, рис.7.1. |

Авторы

Даты

1998-12-10—Публикация

1997-08-13—Подача