Изобретение относится к обработке металлов давлением, а именно к способу холодной высадки полых деталей с наружным кольцевым элементом.

Известен способ изготовления гайки с наружным элементом в виде бобышек различной формы (см. заявка Японии 57-88937 кл. B 21 K 1/70), где заготовку круглого сечения отрезают и последовательно формуют многогранник на 2 и 3 позициях, на 4 позиции выполняют наружный элемент и наметку под последующую пробивку отверстия, которое выполняют на последней позиции.

Недостатками данного способа являются неравномерное заполнение контура наружного элемента, низкая стойкость инструмента, предназначенного для выполнения этого элемента (рельефа), высокая трудоемкость изготовления инструмента.

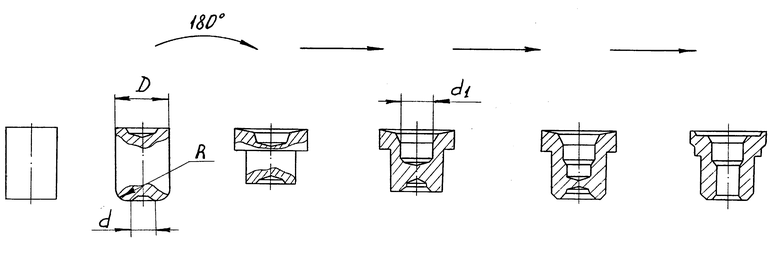

Наиболее близким техническим решением является способ изготовления втулки с наружным кольцевым элементом, сущность которого заключается в том, что отрезают заготовку круглого сечения, на первой позиции производят выравнивание торцев, затем заготовку переносят с поворотом на 180o на следующую позицию, где выдавливают цилиндр меньшего диаметра и наружный кольцевой элемент со стороны противоположного торца, на третьей и четвертой позициях выдавливают внутренние полости детали и оформляют наметку под пробирку отверстия, которую выполняют на пятой позиции (см. SU 1804367 23.01.93).

Недостатком данного способа являются: неравномерное заполнение наружного кольцевого элемента, выполненного методом обратного выдавливания; возможность появления на нем заусенцев и трещин, обусловленных дефектами реза, низкая стойкость инструмента на 2 позиции вследствие больших нагрузок; при оформлении внутренних полостей на 3 и 4 позициях происходит искажение торца с наружным кольцевым элементом вследствие неравномерности течения металла в процессе последующего выдавливания внутренних полостей.

Изобретение решает задачу повышения качества наружного кольцевого элемента и повышения стойкости формообразующего инструмента за счет снижения нагрузок при его штамповке.

Поставленная задача решена тем, что в способе изготовления втулки с наружным кольцевым элементом отрезают заготовку круглого сечения, выравнивают торцы и формируют на них наметки, переносят заготовку с поворотом на 180o, осаживают фланец и формируют фаску полости большего диаметра, формируют кольцевой элемент и пробивают отверстие, отличающемся тем, что оформление кольцевого элемента на торце осуществляют методом локальной деформации сдвига части объема металла по периметру фланца после выдавливания полостей большего и меньшего диаметра, причем на позиции выравнивания на одном из торцев заготовки оформляют закругление радиусом R, которое определяют из соотношения

R = 0,65 oC 1,0 (D - d),

где

D - наружный диаметр заготовки, полученный на позиции выравнивания торцев;

d - диаметр наметки, образованный для последующего выдавливания полости большего диаметра.

При этом диаметр d выбирают из соотношения

d < 0,95 d1,

где

d1 - диаметр полости большего диаметра.

Изобретение поясняется чертежом.

Способ осуществляют следующим образом. От прутка круглого сечения ⊘ 17 мм отрезают заготовку мерной длины и на первой позиции осуществляют выравнивание торцев, на одном из них оформляют закругление с радиусом R и наметку диаметром d и небольшую коническую наметку на другом торце. На следующую формообразующую позицию заготовку переносят с поворотом на 180o и осаживают фланец с оформлением фаски полости большего диаметра, а на противоположном торце оформляют небольшое коническое углубление. На следующую позицию заготовку переносят параллельно и со стороны фланца осуществляют выдавливание полости большего диаметра размером d1 м оформляют предварительную наметку под пробивку отверстия с противоположного торца. На четвертую позицию заготовку переносят параллельно, выдавливают полость меньшего диаметра со стороны фланца с одновременным оформлением окончательной наметки под пробивку отверстия и наружной фаски с противоположного торца. На последнюю позицию заготовку переносят параллельно, где оформляют наружный кольцевой элемент на торце фланца и пробивают отверстие.

Формообразование наружного кольцевого элемента происходит за счет локальной деформации сдвига части объема металла по периметру фланца. Конфигурацию кольцевого элемента определяет пуансон, который выдавливает торец фланца и поддерживает размеры внутренней полости заготовки, а наружные размеры фланца удерживает матрица.

Локализация очага деформации уменьшает влияние сил контактного трения на пластическое течение металла при формообразовании наружного кольцевого элемента и тем самым способствует равномерному его заполнению и исключает образование заусенцев. При локальном сдвиге уменьшается потребное усилие штамповки, за счет чего увеличивается стойкость инструмента.

Благодаря оформлению закругления торца радиусом R при штамповке на 1 позиции дефекты реза перемещаются от периферии к центру заготовки, исключая трещинообразование на последующих позициях.

Если d будет больше 0,95 d1, то при штамповке втулки на поверхности фаски полости большего диаметра образуются трещины.

Предлагаемый способ формообразования обеспечивает оптимальные условия пластической деформации заготовки и гарантирует высокое качество получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ | 1995 |

|

RU2071863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 2000 |

|

RU2191088C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2084305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С РИФЛЕНОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2080955C1 |

Изобретение относится к обработке металлов давлением, а именно к способу холодной высадки полых деталей с наружным кольцевым элементом. Изобретение решает задачу повышения качества наружного кольцевого элемента и повышения стойкости формообразующего инструмента за счет снижения нагрузок при его штамповке. В способе изготовления втулки с наружным кольцевым элементом отрезают заготовку круглого сечения, выравнивают торцы и формируют на них наметки, переносят заготовку с поворотом на 180o, осаживают фланец и формируют фаску полости большего диаметра, формируют кольцевой элемент и пробивают отверстие. Оформление кольцевого элемента на торце осуществляют методом локальной деформации сдвига части объема металла по периметру фланца после выдавливания полостей большего и меньшего диаметра, причем на позиции выравнивания на одном из торцев заготовки оформляют закругление радиусом R, которое определяют из соотношения R= 0,65 - 1,0(D-d), где D - наружный диаметр заготовки, полученный на позиции выравнивания торцев; d - диаметр наметки, образованный для последующего выдавливания полости большого диаметра. При этом диаметре d выбирают из соотношения: d < 0,95 d1, где d1 - диаметр полости большего диаметра. 1 ил.

Способ изготовления втулки с наружным кольцевым элементом, включающий отрезку заготовки круглого сечения, выравнивание торцев заготовки, перенос заготовки с поворотом на 180o, осадку фланца и последовательное формирование двух полостей, диаметр одной из которых -d1 больше диаметра другой, формирование наружного кольцевого элемента и пробивку отверстия, отличающийся тем, что на позиции выравнивания торцев на них выполняют наметки и закругление радиусом R, который определяют из формулы

R = 0,65 - 1,0 (D - d),

где D - наружный диаметр заготовки, полученный на позиции выравнивания торцев;

d - диаметр наметки, образованный для последующего выдавливания полости диаметром d1, при этом d выбирают из соотношения

d <0,95 d1,

а оформление наружного кольцевого элемента осуществляют методом локальной деформации сдвига частей объема металла по периметру фланца после выдавливания обеих полостей.

| Способ изготовления многогранных гаек с выпукло-вогнутой боковой поверхностью и фланцем | 1990 |

|

SU1804367A3 |

| RU 94000728 A1, 10.11.95 | |||

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

Авторы

Даты

1998-12-10—Публикация

1997-11-12—Подача