Область техники

Заявленное изобретение относится к процессу электроконтактной приварки (наплавки) присадочного материала и может быть использован при восстановлении и упрочнении изделий.

Уровень техники

Сварка материалов и приварка присадочного материала с использованием роликовых электродов является одним из самых распространенных способов сварки. В основе данной технологии лежит выполнение сплошного сварочного шва путем формирования цепочки последовательных перекрывающихся сварных точек.

Данная технология широко используется при приварке присадочного материала к поверхности обрабатываемой детали, чтобы сформировать на поверхности детали слой материала с заданными свойствами, например защитный слой, слой с повышенной износостойкостью и т.п. Эта технология применяется также для восстановления деталей.

Известна установка для электроконтактной приварки присадочного материала, содержащая устройство для закрепления обрабатываемой цилиндрической детали и установленную над обрабатываемой деталью сварочную головку с одним роликовым электродом для приварки присадочного материала, устройство для поджатая роликового электрода к привариваемой проволоке и для прижатия проволоки к поверхности обрабатываемой детали, сварочный трансформатор, к вторичной обмотке которого подключены роликовый электрод и устройство для крепления обрабатываемой детали (см. патент РФ на полезную модель №47275, В23К 11/06 от 27.08.2005). Известная установка реализует способ электроконтактной приварки присадочного материала к поверхности цилиндрического изделия, в соответствии с которым прижимают присадочный материал (проволоку) роликовым электродом к поверхности наплавляемой детали, перемещают ролик по поверхности наплавляемой детали и одновременно вращают наплавляемую деталь, например, тем же роликовым электродом, и формируют валик (сварочный шов). В известном техническом решении при наплавке привариваемого материала сварочный ток проходит через всю деталь, при этом, поскольку расстояние между точками подвода сварочного тока все время меняется, то все время меняется режим наплавки привариваемого материала, что сказывается на качестве наплавки привариваемого материала. Кроме того, поскольку сварочный ток проходит вдоль детали, то это приводит к дополнительным непроизводительным энергозатратам и нагреву обрабатываемой детали.

Более совершенной является технология электроконтактной наплавки привариваемого материала с использованием двух роликовых электродов.

Известны установки для электроконтактной наплавки привариваемого материала на поверхность обрабатываемой цилиндрической детали, содержащие основание, устройство для крепления обрабатываемой детали и две сварочные головки, расположенные с противоположных сторон (диаметрально противоположно) относительно обрабатываемой детали. Каждая из головок оснащена своим роликовым электродом и своим приводом для поджатая роликового электрода к поверхности обрабатываемой детали. Сварочные головки размещены на общем держателе, размещенном сбоку относительно обрабатываемой детали (например, патент РФ на изобретение №2343053, В23К 11/06 от 10.01. 2008). Известная установка реализует способ электроконтактной наплавки на поверхность цилиндрического изделия, в соответствии с которым прижимают наплавляемый материал роликовыми электродами к поверхности наплавляемой детали, вращают обрабатываемую деталь и одновременно с этим вращают роликовые электроды и тем самым перемещают ролик по поверхности наплавляемой детали. К роликовым электродам подводят сварочный ток и формируют традиционный сварочный шов. В данном изобретении расстояние между точками сварки равно диаметру обрабатываемой детали и не изменяется при перемещении роликовых электродов по поверхности детали, что обеспечивает постоянство условий сварки. При небольших размерах детали данное техническое решение достаточно эффективно с точки зрения непроизводительных энергозатрат. Однако при больших диаметрах обрабатываемой детали непроизводительные энергозатраты возрастают, особенно при обработке крупногабаритных деталей, за счет увеличения пути прохождения сварочного электрического тока.

Указанные недостатки приводят к снижению эффективности использования данного метода при электроконтактной приварке присадочного материала для деталей с диаметром более 100 мм.

Таким образом, имеется потребность в совершенствовании технологии приварки присадочного материала к поверхности обрабатываемой детали для снижения непроизводительных энергозатрат.

Сущность изобретения

Задачей настоящего изобретения является разработка способа приварки присадочного материала к поверхности обрабатываемой детали, с помощью которого можно существенно уменьшить непроизводительные энергозатраты. Еще одной задачей настоящего изобретения является разработка установки для приварки присадочного материала к поверхности обрабатываемой детали двумя роликовыми электродами, используя которую можно существенно уменьшить непроизводительные энергозатраты.

Для решения поставленной задачи предлагается способ приварки присадочного материала к поверхности обрабатываемой детали в форме тела вращения с использованием двух роликовых электродов, в соответствии с которым два роликовых электрода размещают в одной плоскости, перпендикулярной оси вращения обрабатываемой детали, с одной стороны обрабатываемой детали на заданном расстоянии друг от друга, прижимают оба роликовых электрода к поверхности слоя привариваемого присадочного материала, поворачивают обрабатываемую деталь так, что оба роликовых электрода перемещаются вдоль одного сварного шва, и с помощью каждого из роликовых электродов формируют последовательную цепочку сварных точек так, что сварные точки в цепочке сварных точек одного роликового электрода размещают между сварными точками в цепочке сварных точек другого роликового электрода, образуя сплошной сварной шов.

Дополнительно в предлагаемом способе приварки определяют общую длину сварного шва вдоль внешней поверхности слоя привариваемого присадочного материала, задают скорость вращения обрабатываемой детали и параметры режима сварки - длительность сварочного импульса и длительность паузы так, чтобы на внешней поверхности слоя привариваемого присадочного материала по длине сварного шва разместилось четное количество 2k точек сварки, при этом одним роликовым электродом формируют цепочку из нечетных сварных точек, а другим роликовым электродом формируют цепочку из четных сварных точек, для чего длительность сварочного импульса равна времени формирования сварной точки заданного размера, а длительность паузы равна времени перемещения любого из роликовых электродов на расстояние, равное двум точкам сварки за вычетом времени длительности сварочного импульса.

Предпочтительно, роликовые электроды размещают вдоль сварного шва так, чтобы между точками контакта роликовых электродов на внешней поверхности слоя привариваемого присадочного материала вдоль сварного шва размещалось нечетное количество сварных точек.

Предпочтительно, чтобы смежные сварные точки частично перекрывали друг друга.

Дополнительно, в предлагаемом способе приварки по завершении сварного шва оба электрода смещают вдоль оси обрабатываемой детали на расстояние, равное ширине сварного шва, и формируют следующий сварной шов, пока не приварят весь присадочный материал.

Предпочтительно, в качестве привариваемого материала используют ленту, которую закрепляют на поверхности обрабатываемой детали в дискретных точках.

При этом для закрепления ленты используют те же роликовые электроды.

Для решения этой задачи предлагается также установка для приварки присадочного материала к поверхности обрабатываемой детали двумя роликовыми электродами, содержащая механизм для закрепления обрабатываемой детали, оснащенный приводом для вращения обрабатываемой детали, сварочную головку с двумя роликовыми электродами для приварки присадочного материала, при этом оба роликовых электрода сварочной головки установлены сверху над поверхностью обрабатываемой детали в одной плоскости со смещением относительно друг друга, устройство для поджатая роликовых электродов к поверхности обрабатываемой детали, сварочный трансформатор, соединенный токоподводами с роликовыми электродами, и блок задания режимов приварки для управления установкой, сконфигурированный, чтобы определять длину кольцевого сварочного шва в зависимости от диаметра обрабатываемой детали и толщины привариваемого материала, и чтобы определить параметры режима сварки - длительность сварочного импульса, длительность паузы, и размер сварной точки, чтобы на длине кольцевого сварного шва укладывалось четное количество 2k сварных точек, и чтобы определить смещение роликовых электродов относительно друг друга на нечетное количество сварных точек для того, чтобы сварные точки, формируемые одним роликовым электродом, размещались в пробелах между сварными точками, формируемыми другим роликовым электродом.

При этом в установке роликовые электроды сварочной головки расположены с двух сторон относительно продольной плоскости установки и смещены относительно продольной плоскости установки на одинаковое расстояние.

При этом в установке сварочная головка оснащена двумя каретками, в каждой из которых закреплен свой роликовый электрод, и устройством для регулирования расстояния между роликовыми электродами.

При этом устройство регулирования расстояния между роликовыми электродами выполнено в виде кинематической пары винт-гайка, причем винт закреплен на конце вертикального выходного элемента, а гайки размещены в каретках

Для решения поставленной задачи предлагается также сварочная головка для приварки присадочного материала к поверхности обрабатываемой детали двумя роликовыми электродами, содержащая устройство для перемещения и поджатая роликовых электродов с перемещающимся вертикально выходным элементом, на свободном конце которого закреплен держатель упомянутых роликовых электродов, при этом роликовые электроды установлены в одной плоскости с двух сторон относительно выходного элемента, изолированы относительно держателя и присоединены посредством токоподводов соответственно к положительной и отрицательной клеммам сварочного трансформатора.

При этом в предлагаемой сварочной головке роликовые головки смещены относительно выходного элемента на одинаковое расстояние.

Кроме того, держатель оснащен двумя каретками, в каждой из которых закреплен свой роликовый электрод, и устройством для регулирования расстояния между роликовыми электродами.

Предпочтительно, устройство регулирования расстояния между роликовыми электродами выполнено в виде кинематической пары винт-гайка, при этом винт закреплен на конце вертикального выходного элемента, а гайки размещены в каретках.

Технический результат от использования предлагаемого изобретения заключается в том, что при приварке присадочного материала, например ленты, роликовые электроды расположены в одной плоскости на минимальном расстоянии между ними, определяемом диэлектрическими свойствами среды, в которой происходит процесс формирования сварочного импульса, формирующего сварочную точку на наплавляемой поверхности в процессе приварки. Это дает возможность сделать расстояние между точками контакта роликовых электродов с поверхностью обрабатываемой детали меньше диаметра обрабатываемой детали, что обеспечивает уменьшение энергозатрат на приварку, так как минимизируются потери электроэнергии, связанные с нагревом обрабатываемой детали. Эффективность предлагаемого способа возрастает с увеличением диаметра обрабатываемой детали.

Кроме того, упрощается обслуживание установки для приварки присадочного материала к поверхности обрабатываемой детали двумя роликовыми электродами и сварочной головки, так как сварочная головка и оба роликовых электрода находятся над обрабатываемой деталью и легко доступны для обслуживания.

Краткое описание чертежей

Предлагаемое изобретение поясняется чертежами. Следует понимать, что прилагаемые чертежи являются материалом, поясняющим настоящее изобретение, и ни в коей мере не ограничивают объем защиты изобретения. На прилагаемых чертежах одни и те же элементы обозначаются одинаковыми позициями. Следует понимать, что на последующих чертежах настоящее изобретение показано схематически без соблюдения масштаба в изображении отдельных элементов.

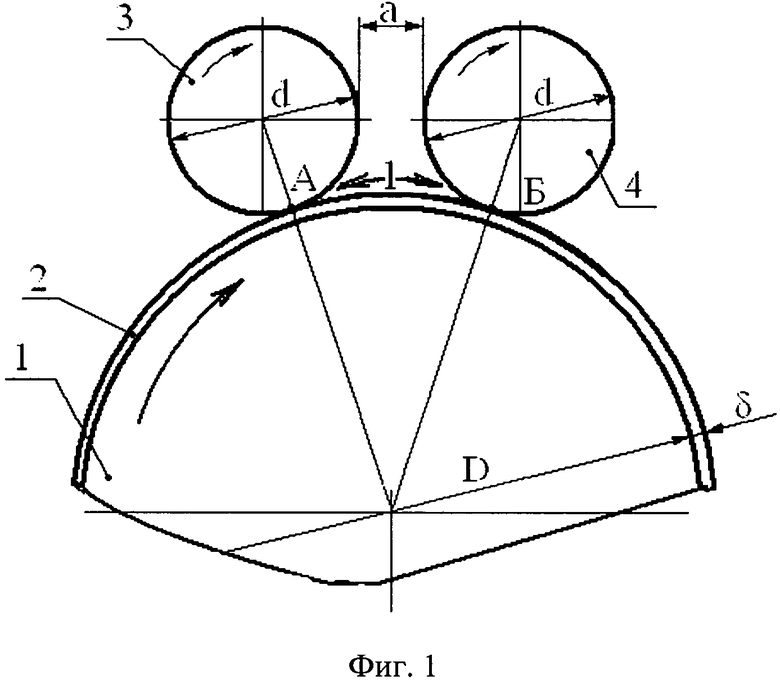

На фиг.1 показана схема размещения роликовых электродов относительно поверхности обрабатываемой детали в соответствии с настоящим изобретением.

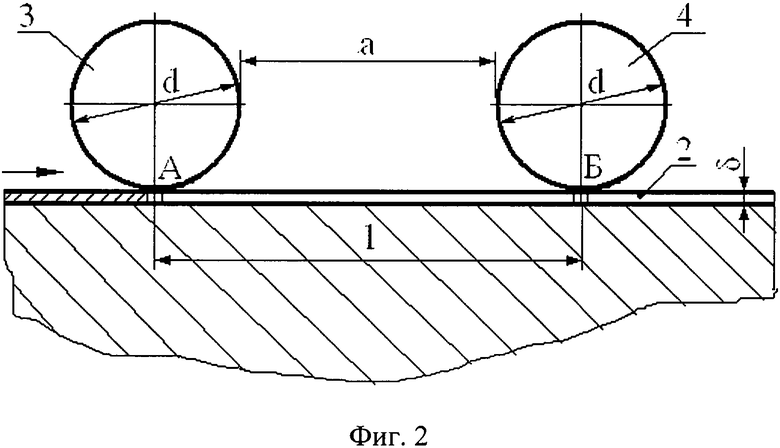

На фиг.2 показана развертка участка L на фиг.1.

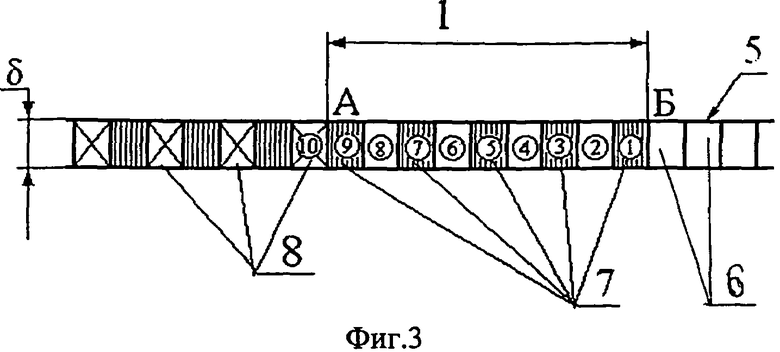

На фиг.3 показана схема формирования сварного шва в соответствии с настоящим изобретением

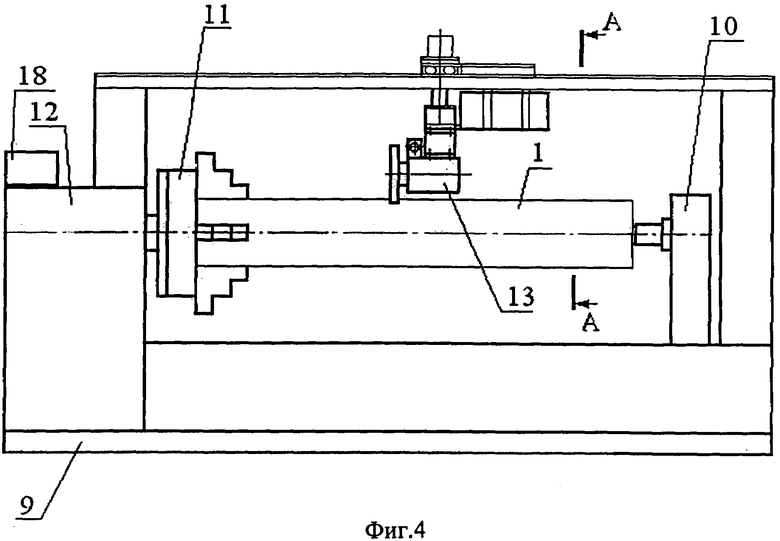

На фиг.4 схематически показана установка для приварки присадочного материала к поверхности обрабатываемой детали в соответствии с настоящим изобретением.

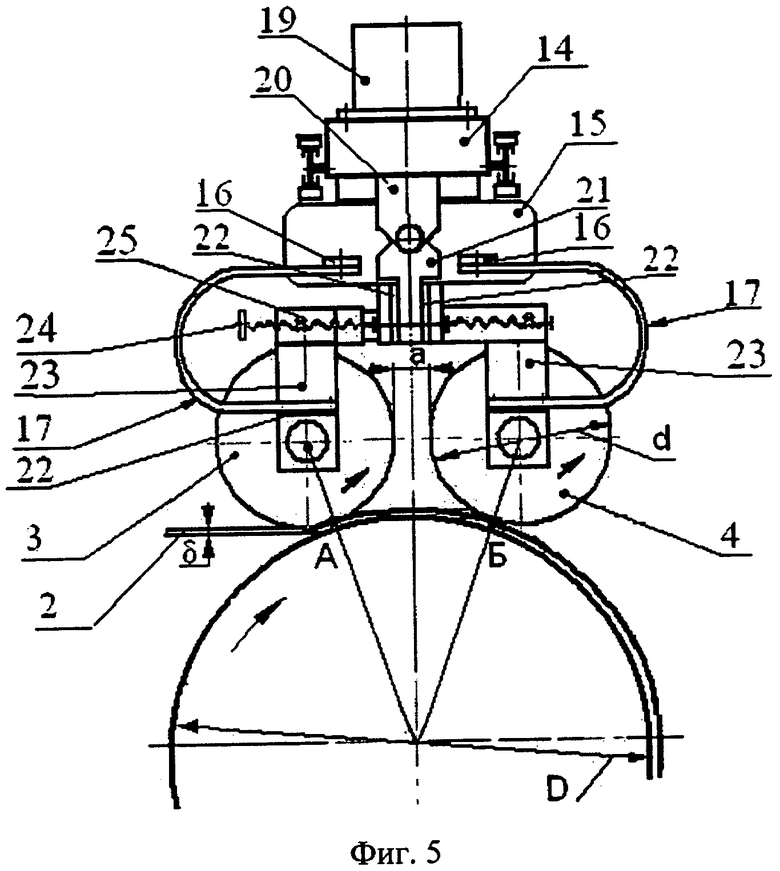

На фиг.5 схематически показана сварочная головка для приварки присадочного материала в соответствии с настоящим изобретением.

Примеры осуществления изобретения

Последующее описание представлено для лучшего понимания изобретения и не ограничивает объема защиты настоящего изобретения.

На фиг.1 и 2 показаны схема размещения роликовых электродов относительно поверхности обрабатываемой детали и развертка схемы.

Обрабатываемая деталь 1 диаметром D имеет цилиндрическую форму. Слой 2 присадочного материала толщиной δ примыкает к наружной поверхности обрабатываемой детали 1. На фиг.1 показаны два роликовых электрода 3 и 4 диаметром d, поджимающие слой 2 присадочного материала к поверхности обрабатываемой детали 1. Точки контакта А и Б роликовых электродов 3 и 4 с поверхностью слоя присадочного материала смещены относительно друг друга на расстояние l (измеряется в тангенциальном направлении вдоль наружной поверхности слоя присадочного материала). Предпочтительно, указанное смещение l должно быть минимальным. На практике это смещение зависит от того, насколько близко можно установить относительно друг друга роликовые электроды 3 и 4, чтобы не получить пробоя зазора «а» между электродами 3 и 4.

В рассматриваемом примере при приварке присадочного материала обрабатываемая деталь вращается в направлении, показанном стрелкой.

Далее со ссылкой на фиг.3 будет рассмотрена процедура формирования сварного шва. Поясняющие схемы используются в качестве примера и без соблюдения масштаба. Для упрощения на схеме показано, что смежные сварные точки не перекрывают друг друга, но в реальных условиях сварные точки частично перекрывают друг друга.

Как показано на фиг. 3, будущий сварной шов 5 в плане представляет собой цепочку сварных точек 6 (белые квадраты). Общая длина L кольцевого сварного шва 5 определяется из уравнения

L=π(D+2δ)

В исходном положении роликовый электрод 3 находится в точке А, а роликовый электрод 4 находится в точке Б. В процессе приварки роликовые электроды 3 и 4 перемещаются вдоль сварного шва в направлении, показанном стрелкой. Роликовый электрод 4 формирует цепочку сварных точек 7 (вертикальная штриховка), а роликовый электрод 3 формирует цепочку сварных точек 8 (крестик). В соответствии с настоящим изобретением каждый электрод формирует свою последовательную цепочку сварных точек. При этом в такой последовательной цепочке каждая следующая сварная точка смещена относительно предыдущей точки на расстояние, равное размеру сварной точки (пробел). Наличие в цепочке пробелов между сварными точками дает возможность разместить сварные точки одной последовательной цепочки в пробелах между сварными точками другой последовательной цепочки сварных точек. Такая конфигурация двух последовательных цепочек сварных точек обеспечивается, если в сварном шве 5 один роликовый электрод формирует нечетные сварные точки (1, 3, 5 и далее), а другой роликовый электрод формирует четные сварные точки (2, 4, 6 и далее).

Предпочтительно, чтобы при задании размеров сварных точек на общей длине L сварного шва разместилось четное количество 2k сварных точек.

Как показано на фиг.3, между точками А и Б контакта роликовых электродов размещается девять сварных точек. Свою первую сварную точку 7 роликовый электрод 4 формирует, начиная движение вдоль сварного шва 5 от точки Б. Эта точка будет первой (нечетной) точкой сварного шва 5. Свою первую сварную точку 8 роликовый электрод 3 формирует, начиная движение вдоль сварного шва от точки А. Как показано на фиг.3, эта точка будет десятой (четной) точкой сварного шва 5. При дальнейшем перемещении вдоль сварного шва сварной ролик 4 будет формировать нечетные сварные точки сварного шва 5, а сварной ролик 3 будет формировать четные сварные точки сварного шва 5. При этом сварные точки 7, формируемые роликовым электродом 4, будут размещаться в пробелах между сварными точками 8, формируемыми роликовым электродом 3, получая таким образом сплошной сварной шов 5.

На фиг.4 показана установка для приварки присадочного материала к поверхности обрабатываемой детали в соответствии с настоящим изобретением. Установка содержит основание 9, механизм для закрепления обрабатываемой детали 1, включающий два устройства 10 и 11 для закрепления между ними обрабатываемой детали. Устройство 11 для закрепления обрабатываемой детали оснащено приводом 12 для вращения обрабатываемой детали. Установка содержит сварочную головку 13 с двумя роликовыми электродами 3 и 4 для приварки присадочного материала, устройство 14 для поджатая роликовых электродов к поверхности обрабатываемой детали. Установка содержит сварочный трансформатор 15, к выходной обмотке 16 которого подсоединены с помощью гибких токоподводов 17 роликовые электроды 3 и 4. Установка содержит блок 18 задания режимов приварки для управления установкой. Оба роликовых электрода 3 и 4 сварочной головки установлены над поверхностью обрабатываемой детали. Блок 18 задания режимов сконфигурирован, чтобы определять длину кольцевого сварочного шва в зависимости от диаметра обрабатываемой детали и толщины привариваемого материала, и чтобы определить параметры режима сварки - длительность сварочного импульса, длительность паузы, и размер сварной точки, чтобы на длине кольцевого сварного шва укладывалось четное количество 2k сварных точек, и чтобы определить смещение роликовых электродов относительно друг друга на нечетное количество сварных точек для того, чтобы сварные точки, формируемые одним роликовым электродом, размещались в пробелах между сварными точками, формируемыми другим роликовым электродом.

Сварочная головка 13 для приварки присадочного материала к поверхности обрабатываемой детали двумя роликовыми электродами по настоящему изобретению содержит устройство 19 для перемещения и поджатая роликовых электродов, например пневмопривод, с перемещающимся вертикально выходным элементом - штоком 20, на свободном конце которого закреплен держатель 21 упомянутых роликовых электродов 3 и 4, при этом роликовые электроды 3 и 4 установлены в одной плоскости с двух сторон относительно штока 20 и между ними имеется зазор «а», изолирующий роликовые электроды 3 и 4 друг от друга. Роликовые электроды изолированы относительно держателя 21 прокладками 22 и присоединены посредством токоподводов 17 соответственно к клеммам выходной обмотки 16 сварочного трансформатора 15.

Роликовые электроды сварочной головки смещены относительно выходного элемента, при этом предпочтительно, чтобы роликовые электроды были смещены на одинаковое расстояние.

Держатель 21 оснащен двумя каретками 23, в каждой из которых закреплен свой роликовый электрод, и устройством для регулирования расстояния между роликовыми электродами. Устройство регулирования расстояния между роликовыми электродами выполнено в виде кинематической пары винт-гайка, при этом винт 24 закреплен на конце вертикального выходного элемента, а гайки 25 размещены в каретках или выполнены непосредственно в каретках.

Предлагаемая установка работает следующим образом.

После закрепления обрабатываемой детали 1 диаметром D с закрепленной на ее внешней поверхности фольгой или лентой из присадочного материала толщиной δ вводят в блок 18 задания режимов основные параметры: диаметр D, толщина фольги δ, скорость вращения обрабатываемой детали ω, сила тока и рабочее напряжение, усилие поджатая роликовых электродов 3 и 4, ширина сварного шва, размеры обрабатываемой зоны и другие параметры необходимые для управления установкой. Блок 18 задания режимов определяет длину кольцевого шва и по известным справочным зависимостям определяет силу тока, Тимп - длительность сварочного импульса и Тпауз - время паузы, необходимые, чтобы сформировать сварную точку, размеры которой обеспечивают четное количество 2k сварных точек по длине L сварного шва. Далее блок 18 задания режимов определяет смещение l роликовых электродов, чтобы на этом расстоянии разместилось нечетное количество сварных точек. Если имеется необходимость, смещают роликовые электроды 3 и 4 относительно друг друга на вычисленную величину смещения l. После настройки параметров поджимают роликовые электроды к поверхности фольги или ленты и выполняют сварку первого кольцевого сварного шва. При необходимости смежные сварные точки перекрывают друг друга.

Если требуется продолжить приварку присадочного материала, смещают роликовые электроды 3 и 4 вдоль обрабатываемой детали на ширину сварного шва и выполняют сварку следующего кольцевого шва.

Как правило, при осуществлении настоящего способа лента из присадочного материала заранее закреплена на поверхности обрабатываемой детали в дискретных точках, но можно закрепить ленту, или фольгу, или проволоку из присадочного материала после закрепления обрабатываемой детали на установке, например, используя те же роликовые электроды.

В качестве присадочного материала может использоваться проволока, фольга, лента или любые тонколистовые материалы.

Промышленная применимость

Настоящее изобретение обеспечивает снижение непроизводительных энергозатрат и может быть использовано в любых производствах, где используется роликовая электроконтактная сварка с формированием сплошного сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2016 |

|

RU2651839C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛЕЙ С ПОМОЩЬЮ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВОГО ПРИСАДОЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЖЕЛЕЗНЫЙ ПОРОШОК, И ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473413C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2011 |

|

RU2480315C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2360775C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЕДИНИЧНОЙ ПЛОЩАДКИ МЕТАЛЛОПОКРЫТИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2011 |

|

RU2458766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

Изобретение может быть использовано при электроконтактной приварке присадочного материала на поверхность детали в форме тела вращения. Два роликовых электрода размещают в одной плоскости, перпендикулярной оси вращения обрабатываемой детали, с одной стороны обрабатываемой детали на заданном расстоянии друг от друг и прижимают их к слою привариваемого присадочного материала. Поворачивают обрабатываемую деталь с обеспечением перемещения роликовых электродов вдоль одного сварного шва. Формируют последовательную цепочку сварных точек с размещением сварных точек одного роликового электрода между сварными точками другого роликового электрода и образованием сплошного кольцевого сварного шва. Сварочная головка оснащена двумя каретками для размещения в каждой из них роликового электрода с возможностью регулирования расстояния между ними. Изобретение обеспечивает уменьшение энергозатрат на приварку за счет минимизации потерь электроэнергии, связанных с нагревом обрабатываемой детали. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Способ приварки присадочного материала к поверхности обрабатываемой детали в форме тела вращения, включающий размещение двух роликовых электродов с одной стороны над обрабатываемой деталью на заданном расстоянии друг от друга в одной плоскости, перпендикулярной оси вращения обрабатываемой детали, при этом прижимают оба роликовых электрода к внешней поверхности слоя привариваемого присадочного материала, поворачивают обрабатываемую деталь с возможностью перемещения обоих роликовых электродов вдоль сварного шва, подают на роликовые электроды импульсы сварочного тока и формируют последовательную цепочку сварных точек, отличающийся тем, что расстояние между роликовыми электродами и параметры режима сварки выбирают из условия размещения каждой сварной точки в цепочке сварных точек, сформированной одним роликовым электродом, между сварными точками в цепочке сварных точек, сформированной другим роликовым электродом, с образованием сплошного кольцевого сварного шва.

2. Способ по п. 1, отличающийся тем, что одним роликовым электродом формируют цепочку из нечетных сварных точек, а другим роликовым электродом формируют цепочку из четных сварных точек, при этом предварительно определяют общую длину сварного шва вдоль внешней поверхности слоя привариваемого присадочного материала, задают скорость вращения обрабатываемой детали и параметры режима сварки в виде длительности сварочного импульса и длительности паузы из условия размещения на внешней поверхности слоя привариваемого присадочного материала по длине сварного шва четного количества точек сварки, причем длительность сварочного импульса выбирают равной времени формирования сварной точки заданного размера, а длительность паузы - равной времени перемещения любого из роликовых электродов на расстояние, равное двум точкам сварки за вычетом времени длительности сварочного импульса.

3. Способ по п. 2, отличающийся тем, что расстояние между роликовыми электродами выбирают из условия получения между точками их контакта со слоем привариваемого присадочного материала нечетного количества сварных точек.

4. Способ по любому из пп. 1-3, отличающийся тем, что смежные сварные точки сварного шва частично перекрывают друг друга.

5. Способ по п. 1, отличающийся тем, что по завершении формирования сварного шва электроды смещают вдоль оси обрабатываемой детали на расстояние, равное ширине сварного шва, и формируют следующий сварной шов до приварки всего присадочного материала.

6. Способ по п. 1, отличающийся тем, что в качестве привариваемого материала используют ленту, которую закрепляют на поверхности обрабатываемой детали в дискретных точках.

7. Способ по п. 6, отличающийся тем, что для закрепления ленты используют те же роликовые электроды.

8. Сварочная головка для приварки присадочного материала к поверхности детали в форме тела вращения, содержащая два роликовых электрода, устройство для перемещения и поджатая роликовых электродов, включающее выходной элемент, смонтированный с возможностью вертикального перемещения, на свободном конце которого закреплен держатель для упомянутых роликовых электродов, при этом роликовые электроды установлены в одной плоскости по обе стороны относительно выходного элемента и изолированы относительно держателя, отличающаяся тем, что она оснащена двумя каретками, смонтированными на держателе и смещенными относительно него на одинаковое расстояние, в каждой из которых закреплен один из упомянутых роликовых электродов, и устройством для регулирования расстояния между ними, при этом расстояние между роликовыми электродами выбрано из условия размещения между ними при подаче импульсов сварочного тока нечетного количества сварных точек и с возможностью получения сварных точек, формируемых одним роликовым электродом, в пробелах между сварными точками, формируемыми другим роликовым электродом.

9. Сварочная головка по п.8, отличающаяся тем, что устройство для регулирования расстояния между роликовыми электродами выполнено в виде кинематической пары винт-гайка, при этом винт закреплен на конце вертикального выходного элемента, а гайки размещены в каретках.

10. Установка для приварки присадочного материала к поверхности детали в форме тела вращения, содержащая механизм для закрепления обрабатываемой детали, оснащенный приводом ее вращения, блок задания режимов сварки, сварочную головку по п.8 или 9, смонтированную с возможностью ее размещения над обрабатываемой деталью, и сварочный трансформатор, соединенный посредством токоподводов с роликовыми электродами упомянутой сварочной головки.

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНО-ШАГОВОЙ СВАРКИ | 1992 |

|

RU2050236C1 |

| ВСЕСОЮЗНАЯ ^ПATErnlШ"TLXШг;к^;:^-;БИБЛИО";~::Л :М, С. Кернер | 0 |

|

SU301243A1 |

| Электродная головка для шовной сварки | 1975 |

|

SU534325A1 |

| JP 5486447 А, 10.07.1979. | |||

Авторы

Даты

2015-11-20—Публикация

2013-08-21—Подача