2. Авюматическая линия по п.1, отлич ающаяся тем, что автоматические устройства технологической переналадки оправок и схватов выполнены в виде секционных накопителей, а транспортные механизмы печи и моечной машины - в виде конвейеров с фиксаторами, при этом фиксаторы установлены с переменным

шагом и имеют возможность перемещения в горизонтальной плоскости.

3. Автоматическая линия по п. 1, отличающа яся тем, что, с целью повышения надежности работы, она снабжена устройством для мойки схватов, расположенным между первым прессом и моечной машиной. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Устройство для термической обработки цилиндрических деталей | 1984 |

|

SU1254035A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| РОБОТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2220025C1 |

| Агрегат для индукционной термической обработки стальных деталей | 1990 |

|

SU1786355A1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

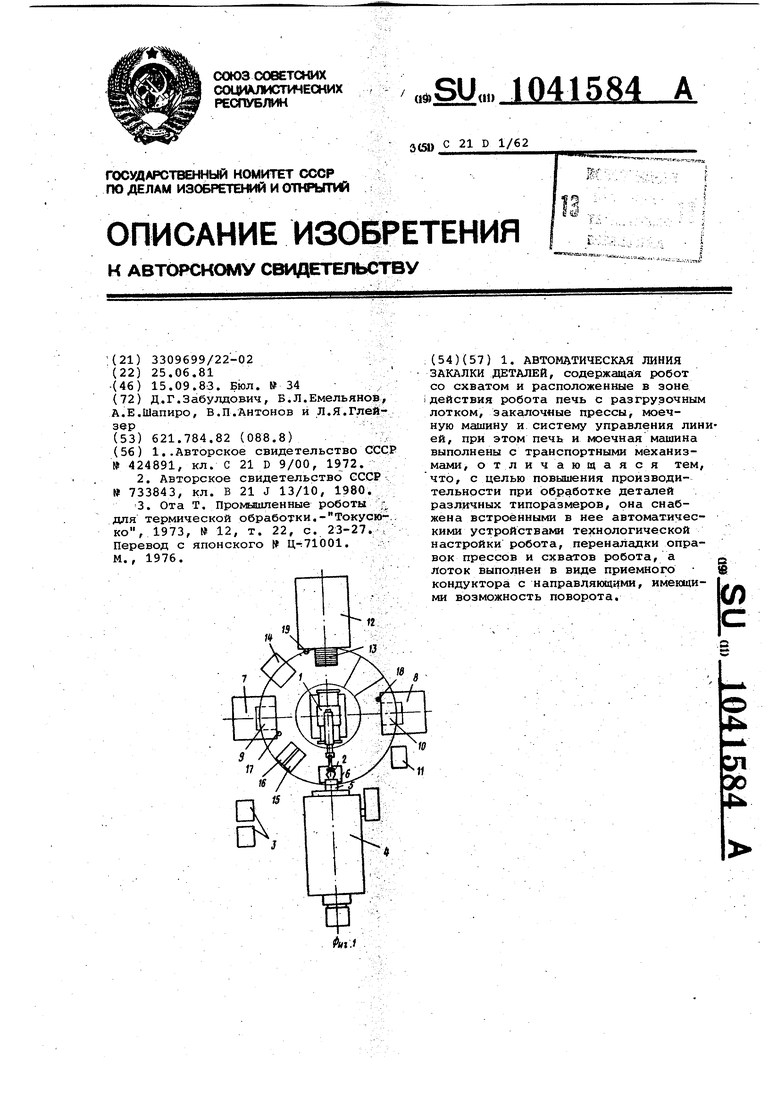

1. АВТОМАТИЧЕСКАЯ ЛИНИЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержащая робот со схватом и расположенные в зоне действия робота печь с разгрузочным лотком, закалочные прессы, моечную машину и систему управления лини ей, при этом печь и моечная машина выполнены с транспортными механизмами, отличающаяся тем, что, с целью повышения производительности при обработке деталей различных типоразмеров, она снабжена встроенными в нее автоматическими устройствами технологической настройки робота, переналадки оправок прессов и cxBctTOB робота, а Лоток выполнен в виде приешюго кондуктора с направляющими, имеющи(Л ми возможность поворота.

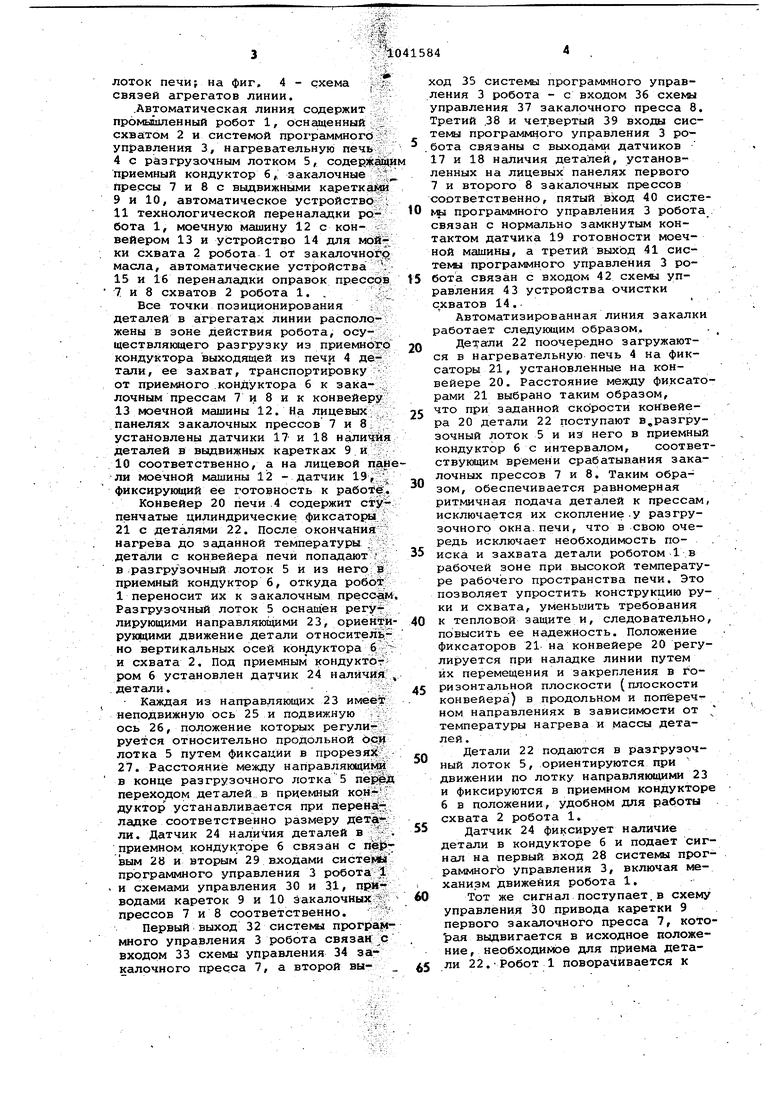

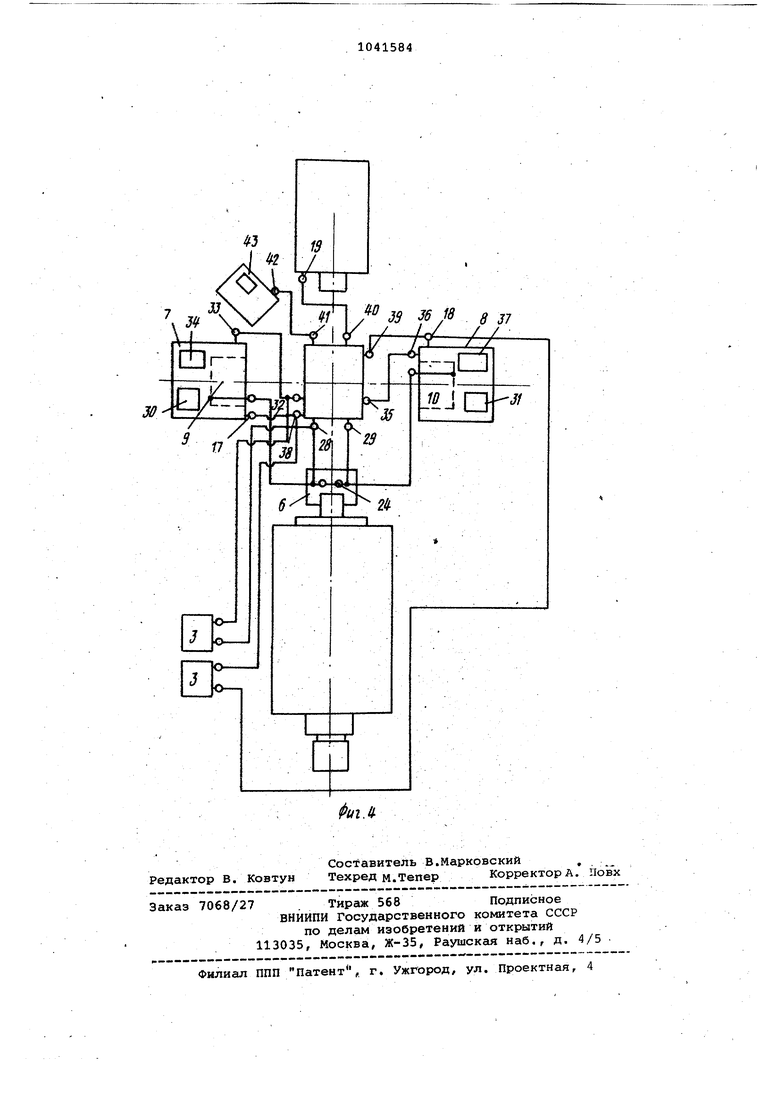

Изобретение относится к термиче кой обработке металлов, проводимой в автоматической линии, а именно к процессу бездеформационной закал стальных деталей, и кюжет быть использовано при изготовлении зубчатых колес, дисков, колец и т.п. Известна автоматическая линия для термообработки деталей, в состав которой входят печи различного назначения, закалочные баки, охладительные камеры, устройства для перемещения поддонов i . Однако данная линия характеризуется низкой производительностью из-за многократных ручных Перегрузок деталей. Известна также автоматическая линия, содержащая роботы, нагревательную печь и два пресса 2 . Известная линия, предназначенна для. массового производства, непригодна для изготовления деталей мел кими сериями с широкой номенклатур Перен.аладка одного элемента линии, часто производимая при многономенк латурном характере производства, вызывает остановку всей линии, линейное расположение элементов эк номически нецелесообразно, так как при этом велика занимаемая площадь Наиболее близкой к предлагаемой является автоматизированная линия закалки деталей, содержащая робот со схватом и расположенные в зоне действия робота печь с разгрузочным лотком, закалочные прессы, моечную машину и систему управления линией, при этом печь и моечная машина выполнены с транспортным механизмом з . Недостатками известной линии являются неприспособленность к мно гономенклатурному характеру производства, отсутствие накопителя опр вок и схватов различных тщ1Ораэмеров, неритмичная подача деталей,/. не связанная по времени с интервалом работы закалочных прессов, незаконченность цикла закалки, так как отсутствует операция мойки деталей, отсутствие позиции и устройства очистки схвата робота от мае- . ла и последующей сушки, групповая подача незафиксированных деталей к разгрузочному окну печи, вследствие чего робот должен осуществить поиск и захват деталей непосредственно в горячей зоне рабочего пространства печи, что усложняет конструкцию руки робота и снижает его надежность. Цель изобретения - повышение производительности при термической обработке деталей различных типоразмеров. Поставленная цель достигается тем, что автоматическая линия закалки деталей, содержащая робот со схватом и расположенные в зоне действия робота печь с разгрузочным лотком, закалочные прессы, моечную машину и систему управления линией, при этоц(1 печь и моечная машина выполнены Q транспортными механизмами, снабжена выстроенными в нее автоматическими устройствами технологической настройки робота, переналадки оправок прессов и схватов робота, а лоток выполнен в виде приемного кондуктора с направляющими, имеющими возможность поворота. Автоматические устройства технологической переналадки оправок и схватов выполнены в виде секционных накопителей, а транспортные механизмы печи и моечной машины - в виде конвейеров с фиксаторами, при этом фиксаторы установлены с переменным шагом и имеют возможность перемещения в горизонтгшьной плоскости. : Кроме того, линия снабжена устройством для мойки схватов, распо- , ложенным между первым прессом и моечной машиной. На фиг. 1 изображена предлагаемая автоматическая линия закалки деталей, вид в плане; на фиг. 2 печь с конвейером, вертикальный . разрез; на фиг. 3 - разгрузочный

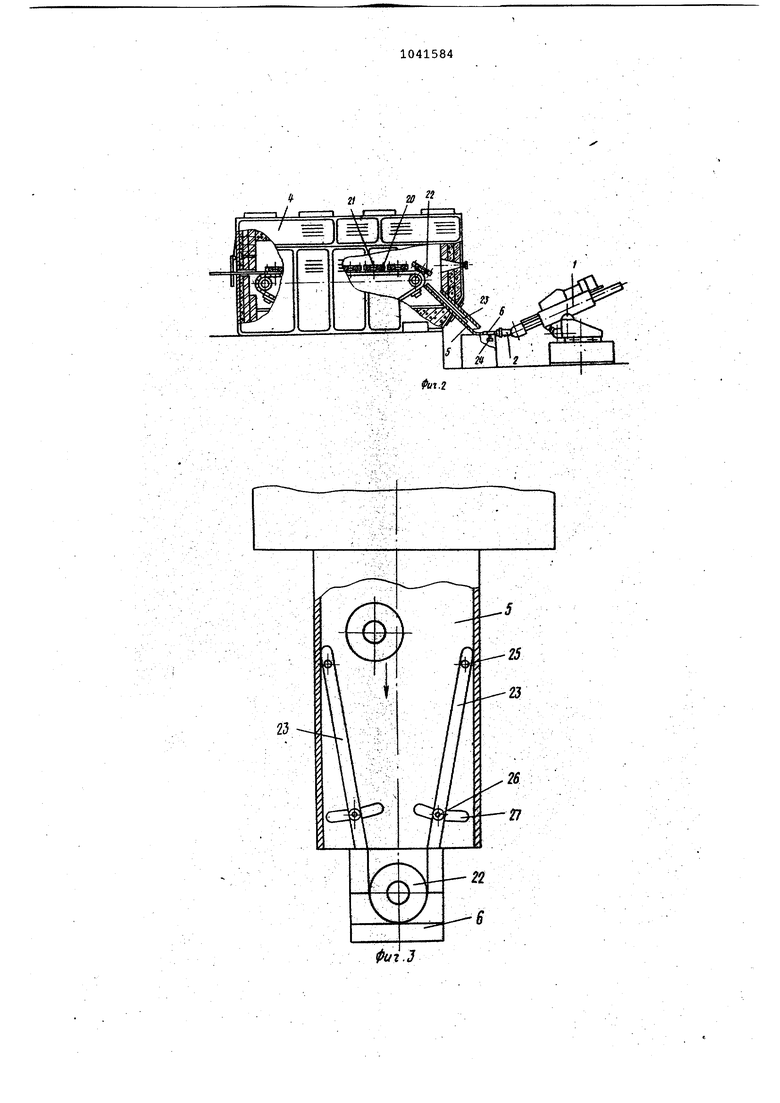

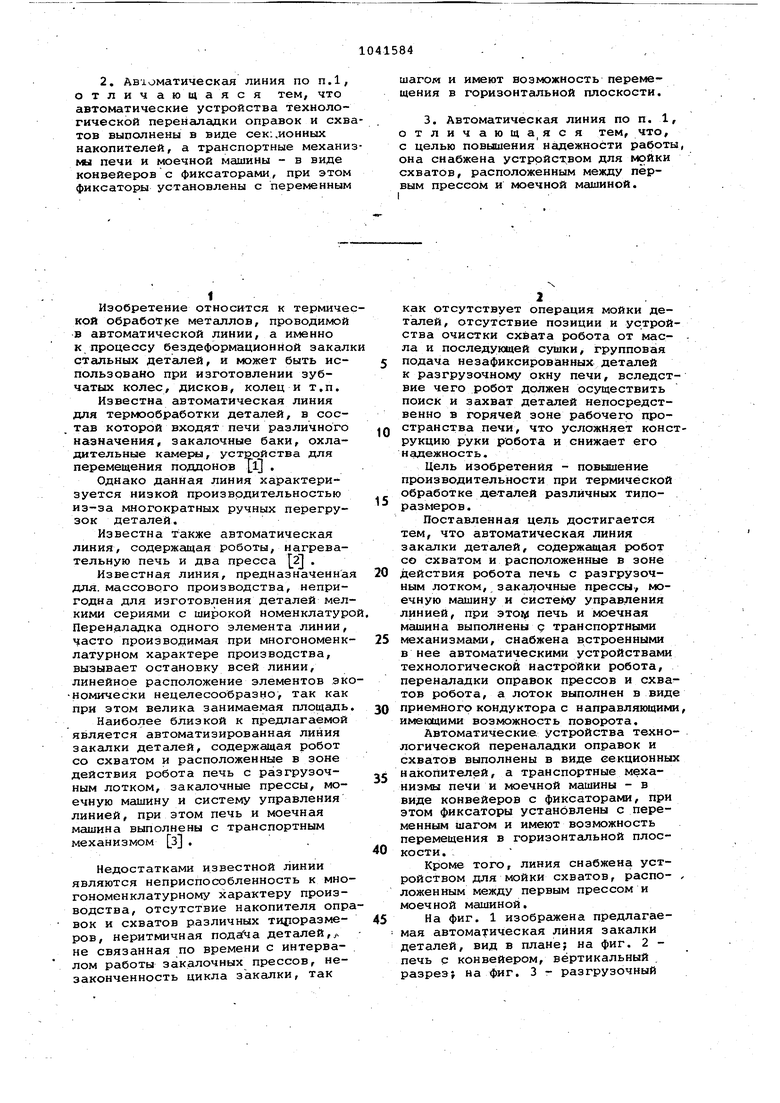

лоток печи; на фиг, 4 - схема , Т связей агрегатов линии. .Автоматическая линия содержит промьЁштенный робот 1, оснащенный схватом 2 и системой программного упЕ авления 3, нагревательную печь 4 с разгрузочным лотком 5, содержащим приемный кондуктор 6,, закалочные прессы 7 и 8 с выдвижными кареткс1Йи

9и 10, автоматическое устройство

11 технологической переналадки ро- О бота 1, моечную машину 12 с конвейером 13 и устройство 14 для схвата 2 робота 1 от закалочного масла, автоматические устройства 15 и 16 переналадки оправок прессов }5 7 и 8 схватов 2 робота 1. .

Все точки позиционирования деталей в агрегатах линии расположены в зоне действия робота, осуществляющего разгрузку из приемного 20 кондуктора выходящей из печи 4 детали, ее захват, транспортировку от приемного кондуктора б к закалочным прессам 7 и 8 и к конвейеру 13 моечной машины 12. На лицевых 25 панелях закалочных прессов 7 и 8 установлены датчики 17 и 18 наличия деталей в выдвижных каретках 9 и

10соответственно, а на лицевой панели моечной машины 12 - датчик 19, , фиксирующий ее готовность к pa6oi e

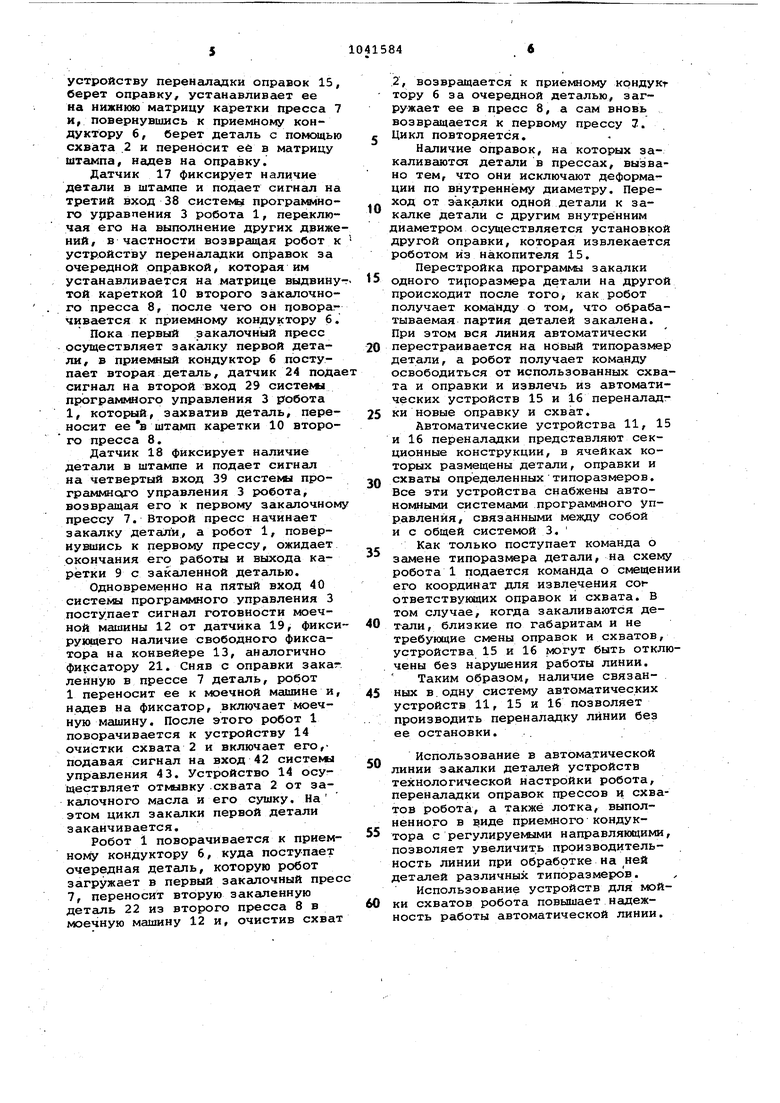

Конвейер 20 печи 4 содержит ступенчатые цилиндрические фиксаторы 21 с деталями 22. После окончания нагрева до заданной температуры детали с конвейера печи попадают 35 в разгрузочный лоток 5 и из него в приемный кондуктор 6, откуда робот 1 переносит их к закалочным прессам. Разгрузочный лоток 5 оснащен регулирующими направляющими 23, ориенти- 40 рукхцими движение детали относительно вертикальных осей кондуктора б и схвата 2. Под приемным кондуктог ром б установлен датчик 24 наличия детали.45

Каждая из направляющих 23 имеет неподвижную ось 25 и подвижную ось 26, положение которых регулируется относительно продольной беи лотка 5 путем фиксации в прорезях -Q 27. Расстояние между направляющими в конце разгрузочного лотка 5 перрй переходом деталей в приемный кон- дуктор устанавливается при перенаН ладке соответственно размеру детали. Датчик 24 наличия деталей в . приемном кондукторе 6 связан с 28 и вторым 29 входами системы программного управления 3 робота 1 и схемами управления 30 и 31 при- i водами кареток 9 и 10 закалочных -, 60 прессов 7 и 8 соответственно.

Первый выход 32 систеьФа программного управления 3 робота связан с входом 33 схемы управления 34 закалочного пресса 7, а второй вы- 5

ход 35 системы программного управления 3 робота - с входом 36 схемы управления 37 закалочного пресса 8. Третий .38 и четвертый 39 входы системы программного управления 3 ро, бота связаны с выходами датчиков 17 и 18 Наличия деталей, установленных на лицевых панелях первого 7 и второго 8 закалочных прессов соответственно, пятый вход 40 систещл программного управления 3 робота связан с нормально замкнутым контактом датчика 19 готовности моечной машины, а третий выход 41 систеьм программного управления 3 робота связан с входом 42 схемы управления 43 устройства очистки qxBaTOB 14..

Автоматизированная линия закалки работает следующим образом.

Детали 22 поочередно загружаются в нагревательную печь 4 на фиксаторы 21, установленные на конвейере 20. Расстояние между фиксаторами 21 выбрано таким образом, что при заданной скорости конвейера 20 детали 22 поступают в,разгрузочный лоток 5 и из него в приемный кондуктор 6 с интервалом, соответствующим времени срабатыв.ания закалочных прессов 7 и 8. Таким образом, обеспечивается равномерная ритмичная подача деталей к прессам исключается их скопление.у разгрузочного окна.печи, что в свою очередь исключает необходимость поиска и захвата детали роботом 1 в рабочей зоне при высокой температуре pa6o4iero пространства печи. Это позволяет упростить конструкцию руки и схвата, уменьшить требования к тепловой защите и, следовательно повысить ее надежность. Положение фиксаторов 21- на конвейере 20 регулируется при наладке линии путем их перемещения и закрепления в горизонтальной плоскости (плоскости конвейера) в продольном и поперечном направлениях в зависимости от температуры нагрева и массы деталей. .

Детали 22 подаются в разгрузочный лоток 5, ориентируются при движении по лотку направляющими 23 и фиксируются в приемном кондуктор б в положении, удобном для работы схвата 2 робота 1.

Датчик 24 фиксирует наличие детали в кондукторе б и подает сигнал на первый вход 28 системы программного управления 3, включая механизм движейия робота 1.

Тот же сигнал поступает.в схему управления 30 привода каретки 9 первого закалочного пресса 7, которая выдвигается в исходное положение, необходимое для приема детали 22.-Робот 1 поворачивается к

устройству переналадки оправок 15, берет оправку, устанавливает ее на нижнюю матрицу каретки пресса 7 и, повернувшись к приемнокц кондуктору 6, берет деталь с помощью схвата .2 и переносит ее в матрицу штампа, надев на оправку.

Датчик 17 фиксирует наличие детали в штампе и подает сигнал на третий вход 38 систелад программного урравпения 3 робота 1, переключая его на выполнение других движений, в частности возвращая робот к устройству переналадки оправок за очередной оправкой, которая им устанавливается на матрице выдвину той кареткой 10 второго закалочного пресса 8, после чего он поворачивается к приемному кондуктору б.

Пока первый закалочный пресс осуществляет закалку первой детали, в приемный кондуктор б поступает вторая деталь, датчик 24 пода сигнал на второй вход 29 систелы программного управления 3 робота 1, который, захватив деталь, переносит ее в штамп каретки 10 второго пресса 8.

Датчик 18 фиксирует наличие детали в штампе и подает сигнал на четвертый вход 39 системы программнс го управления 3 робота, возвращая его к первому закалочном прессу 7. Второй пресс начинает закалку детали, а робот 1, повернувшись к первому прессу, ожидает окончания его работы и выхода каретки 9 с закаленной деталью.

Одновременно на пятый вход 40 системы програмкдаого управления 3 поступает сигнал готовности моечной машины 12 от датчика 19, фиксирующего наличие свободного фиксатора на конвейере 13, аналогично фиксатору 21. Сняв с оправки закаг ленную в прессе 7 деталь, робот 1 переносит ее к моечной машине и, надев на фиксатор, включает моечную машину. После этого робот 1 поворачивается к устройству 14 очистки схвата 2 и включает его,подавая сигнал на вход 42 системы управления 43. Устройство 14 осуществляет отмывку .схвата 2 от закалочного масла и его сушку. На этом цикл закалки первой детали заканчивается.

Робот 1 поворачивается к приемному кондуктору 6, куда поступает очередная деталь, которую робот загружает в первый закалочный прес 7, переноси т вторую закаленную детёшь 22 из второго пресса 8 в моечную машину 12 и, очистив схват

2, возвращается к приемному крндукг тору б за очередной деталью, загружает ее в пресс 8, а сам вновь возвращается к первому прессу 7. Цикл повторяется.

Наличие оправок, на которых закаливаются детали в прессах, вызвано тем, что они исключают деформации по внутреннему диаметру. Переход от закалки одной детали к закалке детали с другим внутренним диаметром осуществляется установкой другой оправки, которая извлекается роботом из накопителя 15.

Перестройка программы закалки одного тироразмера детали на другой происходит после того, как робот получает команду о том, что обрабатываемая партия деталей закалена. При этом вся линия автоматически перестраивается на новый типоразмер детали, а робот получает команду освободиться от использованных схвата и оправки и извлечь из автоматических устройств 15 и 16 переналадг ки новые оправку и схват.

Автоматические устройства 11, 15 и 16 переналадки представляют секционные конструкции, в ячейках которых размещены детали, оправки и схваты определенныхтипоразмеров. Все эти устройства снабжены автономными системами программного управления, связанными между собой и с общей системой 3.

Как только поступает команда о замене типоразмера детали, на схему робота 1 подается команда о смещени его координат для извлечения coiответствукнцих оправок и схвата. В том случае, когда закаливаются детали, близкие по габаритам и не требующие смены оправок и схватов, устройства 15 и 16 могут быть отключены без нарушения работы линии.

Таким образом, наличие связанных в одну систему автоматических устройств 11, 15 и 16 позволяет производить переналадку линии без ее остановки. ..

Использование в автоматической линии закалки деталей устройств технологической настройки робота, переналадки оправок прессов ц схватов робота, а также лотка, выполненного в виде приемного кондуктора с регулируеьвлми направляющими, позволяет увеличить производительность линии при обработке на ней деталей различных типоразмеров.

Использование устройств для мойки схватов робота повышает надежность работы автома.тической линии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая линия горячей штамповки | 1977 |

|

SU733843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ота Т | |||

| Промышленные роботы г для термической обработки.- Токусю- | |||

| ко, 1973, 12, т | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , Перевод с японского ( Ц-;71Ь01 | |||

| М | |||

| , 1976. | |||

Авторы

Даты

1983-09-15—Публикация

1981-06-25—Подача