Изобретение относится к области пайки сталей, в частности, к припоям для пайки и пайкосварки коррозионностойких сталей с аустенитной и аустенитно-ферритной структурой матрицы.

Известен припой для пайки сталей [1], содержащий следующие компоненты, мас.%:

Алюминий - 0 - 0,5

Бор - 0,1 - 0,5

Углерод - 0,5 -3

Марганец - 12 - 27

Кремний - 0,1 - 1,7

Никель - 3 - 12

Хром - 0,1 - 6

Медь - 1 - 15

Железо - Остальное

Основным недостатком данного припоя является низкая коррозионная стойкость вследствие высокого содержания углерода и низкого содержания хрома, так как коррозионостойкие стали содержат минимальное количество углерода менее 0,1% и хром в количестве более 10% [2].

Известен припой для пайки жаропрочных сталей [3], содержащий следующие компоненты, мас.%:

Марганец - 48 - 62

Никель - 6,5 - 13,0

Хром - 2,5 - 7,5

Кремний - 1,0 - 7,0

Алюминий - 1,5 - 8,5

Молибден - 0,05 - 0,20

Углерод - Не более 0,1

Железо - Остальное

Основными недостатками данного припоя являются невысокое качество пайки, низкие ударная вязкость и коррозионная стойкость. Невысокое качество пайки объясняется перегревом основного металла, возникающего при температуре плавления припоя выше 1050oC. А температура плавления данного припоя превышает 1200oC при нижних пределах содержания алюминия и кремния. Низкая ударная вязкость является следствием образования окисных пленок Al2O3 и SiO2 на границах аустенитных зерен. Пониженная коррозионная стойкость, особенно в агрессивных средах, например, с серной кислотой, объясняется отсутствием в припое меди и относительно низким содержанием хрома.

Сущность предлагаемого изобретения заключается в том, что припой для коррозионностойких сталей, включающий углерод, марганец, хром и молибден, дополнительно содержит титан, магний, медь, при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,10

Марганец - 25 - 35

Хром - 10,0 - 11,5

Титан - 0,2 - 0,5

Молибден - 0,6 - 0,9

Магний - 0,005 - 0,030

Медь - Остальное

Техническими результатами предлагаемого изобретения являются высокое качество пайки и улучшение технологических свойств припоя.

Качество пайки улучшается вследствие того, что предлагаемый припой для коррозионностойких сталей имеет температуру плавления 900 - 950oC, что не приводит к перегреву основного металла, а следовательно, не снижает его механических свойств.

Повышение прочности, ударной вязкости, усиление коррозионной стойкости и демпфирующей способности обеспечивается введением в припой титана, магния и меди, а также оптимальным выбором их содержания.

Содержание в составе припоя для коррозионностойких сталей углерода в количестве 0,04 - 0,10 мас.% является оптимальным, т.к. при содержании углерода более 0,10 мас.% образуются карбидные выделения по границам зерен, что способствует резкому уменьшению ударной вязкости данного припоя.

Введение в состав припоя для коррозионностойких сталей хрома в количестве 10,0 - 11,5 мас.% является оптимальным, т.к. при введении хрома в количестве мене 10,0 мас.% не обеспечивается требуемая коррозионная стойкость, а в количестве более 11,5 мас.% резко увеличивается температура плавления данного припоя.

Введение в состав припоя для коррозионностойких сталей марганца в количестве 25 - 35 мас.% является оптимальным, т.к. при таком содержании марганца температура плавления данного припоя снижается до 900 - 950oC (см. табл. 2), что повышает качество пайки. Пониженное содержание марганца в предлагаемом припое (менее 25 мас.%) и повышенное содержание марганца (более 35 мас. %) приводит к повышению температуры плавления припоя для коррозионностойких сталей.

Введение в состав припоя для коррозионностойких сталей титана и магния в указанных пределах является оптимальным, т.к. приводит к исчезновению межзеренных карбидных выделений по границам зерен, уменьшая вероятность образования отколов в припаянном слое из-за повышения прочности и ударной вязкости данного припоя. Пониженное содержание титана и магния (менее 0,2 мас.% титана и 0,005 мас.% магния) не приводит к исчезновению карбидных сеток по границам зерен, а повышенное содержание титана и магния (более 0,5 мас.% титана и 0,030 мас.% магния) нецелесообразно по технологическим условиям пайки.

Введение молибдена в количестве 0,6 - 0,9 мас.% является оптимальным, т. к. способствует образованию сложных карбидов молибдена и хрома внутри аустенитных зерен, что снижает возможность образования карбидной сетки по границам зерен. Пониженное содержание молибдена (менее 0,6 мас.%) малоэффективно, а повышенное содержание молибдена (более 0,9 мас.%) не экономично из-за высокой стоимости молибдена.

Введение меди в указанных пределах является оптимальным, т.к. в сочетании с марганцем приводит к снижению температуры плавления припоя для коррозионностойких сталей, а следовательно, к улучшению качества пайки, а кроме того, присутствие меди усиливает коррозионную стойкость припоя в агрессивных средах, например, с серной кислотой.

Пример конкретного выполнения.

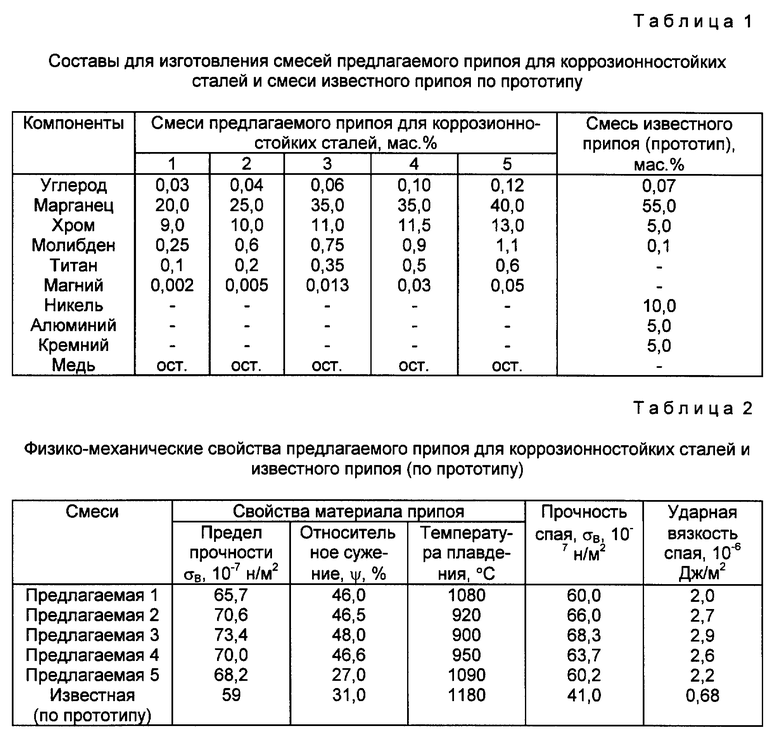

При изготовлении предлагаемого припоя для коррозионностойких сталей были составлены пять смесей, содержащих, мас.%: углерод 0,03 - 0,12; марганец 20,0 - 40,0; хром 9,0 - 13,0; титан 0,1 -0,6; молибден 0,26 - 1,1; магний 0,002 - 0,05; медь остальное и смесь известного припоя по прототипу, содержащая, мас. %: марганец 55,0; никель 10,0; хром 5,0; кремний 5,0; алюминий 5,0; молибден 0,1; углерод не более 0,1; железо остальное.

Каждая смесь предлагаемого припоя для коррозионностойких сталей сплавлялась отдельно в открытой индукционной печи с основной футеровкой. Емкость тигля - 15 кг. Жидкий металл разливали в виде заготовок "Треф", из которых готовили образцы на механические испытания. Порошок припоя получали дроблением стружки на гранулы 0,1 - 0,4 мм. Для получения шихты припоя к порошку припоя подмешивали 12% флюса на основе борсодержащих компонентов.

Порошкообразные компоненты перемешивали в смесителе в течение часа. Пайку и пайкосварку проводили индукционным нагревом.

Результаты исследований приведены в табл. 2.

Прочность и ударная вязкость спая определялись на спаянных стандартных образцах из аустенитной стали 12Х18Н9Т.

Как следует из табл. 2, смеси припоя для коррозионностойких сталей 2, 3 и 4, содержащие предлагаемые в данном изобретении состав и количество компонентов, обладают оптимальными свойствами.

Таким образом, предлагаемое изобретение позволяет повысить качество пайки, улучшить технологические и механические свойства припоя для коррозионностойких сталей.

Источники информации

1. Авторское свидетельство СССР N 199651, МПК6 B 23 K 35/28.

2. Гуляев А.П. Металловедение. М., Металлургия, 1978, с. 479 - 503.

3. Авторское свидетельство СССР N 415924, МПК6 B 23 K 35/30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1997 |

|

RU2120491C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ШИХТА ДЛЯ НАПЛАВКИ | 1997 |

|

RU2123921C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039121C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Металлополимерная композиция для соединения пластин паянного пластинчатого теплообменника из нержавеющей стали | 2020 |

|

RU2754339C1 |

Припой для коррозионностойких сталей, содержит следующие компоненты, мас. %: углерод 0,04 - 0,10, марганец 25 - 35, хром 10,0 -11,5, титан 0,2 - 0,5, молибден 0,6 - 0,9, магний 0,005 - 0,030, медь - остальное. Технический результат: высокое качество пайки и улучшение технологических свойств припоя для коррозионностойких сталей. 2 табл.

Припой для коррозионностойких сталей, включающий углерод, марганец, хром и молибден, отличающийся тем, что он дополнительно содержит титан, магний и медь при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,10

Марганец - 25 - 35

Хром - 10,0 - 11,5

Титан - 0,2 - 0,5

Молибден - 0,6 - 0,9

Магний - 0,005 - 0,030

Медь - Остальноеа

| Припой для пайки жаропрочных сталей | 1972 |

|

SU415924A1 |

| ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СТАЛИ | 0 |

|

SU199651A1 |

| Самофлюсующийся припой | 1960 |

|

SU137386A1 |

| Припой для пайки инструмента | 1987 |

|

SU1512742A1 |

| 0 |

|

SU170444A1 | |

| WO 9600137 A1, 01.04.96. | |||

Авторы

Даты

1998-12-27—Публикация

1997-10-07—Подача