Изобретение относится к материалам, предназначенным для наплавки деталей, работающих в коррозионной среде, содержащей серную, соляную и другие кислоты.

Известен сплав для аргонно-дуговой наплавки [1], содержащий углерод, кобальт, хром, молибден, кремний, никель, медь, железо, при следующем соотношении компонентов, мас.%:

Углерод - 0,06 - 0,08

Кобальт - 0,5 - 1,0

Хром - 19,0 - 21,0

Молибден - 2,3 - 3,0

Кремний - 3,8 - 4,6

Никель - 10,0 - 12,0

Медь - 2,0 - 2,6

Железо - Остальное

Недостатками описанного сплава для аргонно-дуговой наплавки являются низкое качество наплавки вследствие перегрева основного металла из-за высокой температуры плавления сплава и малой износостойкости наплавленного слоя в условиях умеренных ударных нагрузок и абразивного трения. Так, при медленном остывании после наплавки, а также после краткосрочного отпуска при 400 - 500oC известный сплав имеет повышенную охрупчиваемость.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является износостойкий сплав [2], содержащий твердые частицы литых карбидов вольфрама и сплав-связку, включающую никель, марганец и медь, при следующем соотношении компонентов, мас.%:

Твердые частицы литых карбидов вольфрама - 60,0 - 90,0

Сплав-связка - 10,0 - 40,0

При этом сплав-связка имеет состав, мас.%:

Никель - 20,0 - 40,0

Марганец - 20,0 - 40,0

Медь - Остальное

Основным недостатком вышеописанного износостойкого сплава является низкое качество наплавки вследствие пониженной износостойкости наплавленного слоя при работе в коррозионной среде, а также вследствие перегрева основного металла из-за высокой температуры плавления сплава-связки, которая составляет 1180-1260oC.

Сущность изобретения заключается в том, что износостойкий сплав, содержащий твердые частицы литых карбидов вольфрама и сплав-связку, включающую медь и марганец, дополнительно содержит флюс для индукционной наплавки на основе борсодержащих компонентов при следующем соотношении компонентов, мас.%:

Твердые частицы литых карбидов вольфрама - 40,0 - 75,0

Сплав-связка - 13,0 - 48,0

Флюс для индукционной наплавки на основе борсодержащих компонентов - 12,0 - 13,0

При этом сплав-связка дополнительно включает углерод, хром, молибден, титан и магний состава, мас.%:

Углерод - 0,03 - 0,10

Хром - 11,0 - 13,0

Молибден - 1,6 - 2,3

Марганец - 18,0 - 25,0

Титан - 0,20 - 0,35

Магний - 0,005 - 0,025

Медь - Остальное

Техническим результатом является повышение качества наплавки путем увеличения износостойкости наплавленного слоя при работе в коррозионной среде и обеспечения отсутствия перегрева основного металла.

Увеличение износостойкости наплавленного слоя, работающего в коррозионной среде, обеспечивается за счет введения в состав сплава хрома и элементов-стабилизаторов - молибдена и титана. Коррозионностойкие сплавы должны содержать не менее 10,0% хрома. В то же время присутствие углерода в твердом растворе постепенно приводит к межкристаллийной коррозии с выделением карбидной сетки по границам зерен. Избавиться от углерода в сплаве практически невозможно, поэтому в сплав вводятся элементы-стабилизаторы, связывающие углерод внутри зерен. В качестве элементов-стабилизаторов в предлагаемом сплаве использованы молибден и титан, которые связывают углерод, не вошедший в карбид вольфрама. В сочетании с введенным в сплав магнием молибден и титан образуют одиночные выделения карбидов молибдена и титана округлой формы как внутри зерна, так и по его границам, препятствуя выделению карбидной сетки по границам зерен, и, следовательно, снижают развитие межкристаллической коррозии.

Отсутствие перегрева основного металла достигается путем снижения температуры плавления сплава-связки до 920-960oC (см. таблицу 2).

Введение в состав износостойкого сплава твердых частиц литых карбидов вольфрама в количестве 40,0-75,0 мас.% является оптимальным, т.к. при содержании твердых частиц литых карбидов вольфрама менее 40,0 мас.% происходит резкое снижение износостойкости сплава, а при содержании твердых частиц литых карбидов вольфрама более 75,0 мас.% ухудшается технология наплавки, возникает неравномерность наплавленного слоя.

Введение в состав износостойкого сплава сплава-связки в количестве 13,0-48,0 мас. % является оптимальным, т.к. при содержании сплава-связки в количестве менее 13,0 мас.% ухудшаются технологические условия наплавки, а при содержании сплава-связки в количестве более 48,0 мас.% происходит уменьшение износостойкости сплава.

Введение в состав износостойкого сплава флюса для индукционной наплавки на основе борсодержащих компонентов в количестве 12,0-13,0 мас.% является оптимальным, т.к. при содержании флюса менее 12,0 мас.% ухудшается качество индукционной наплавки, а увеличение содержания флюса более 13,0 мас.% не вызывает заметных изменений в качестве наплавленного слоя.

Содержание в составе сплава-связки износостойкого сплава углерода в количестве 0,03-0,10 мас. % является оптимальным, т.к. введение в состав сплава-связки углерода более 0,10 мас,% вызывает резкое усиление межкристаллической коррозии, а чем меньше количество свободного углерода в сплаве, тем выше коррозионная стойкость.

Введение в состав сплава-связки износостойкого сплава хрома в количестве 11,0-13,0 мас. %, молибдена 1,6-2,3 мас.% и титана в количестве 0,20-0,35 мас. % является оптимальным, т.к. при этом обеспечивается необходимая износостойкость наплавленного металла, работающего в коррозионной среде (см. табл. 2, 3). Пониженное содержание этих компонентов (хрома - менее 11,0 мас.%, молибдена - менее 1,6 мас. % и титана - менее 0,20 мас.%) значительно уменьшит износостойкость наплавленного металла в коррозионной среде, усиливая коррозию [3] . Повышенное содержание этих компонентов (хрома - более 13,0 мас.%, молибдена - более 2,3 мас.%, титана - более 0,35 мас.%) приведет к образованию сигма-фазы при предложенном содержании марганца (18,0-25,0 мас.%) и снижению пластичности сплава.

Введение в состав сплава-связки износостойкого сплава марганца в количестве 18,0-25,0 мас.% является оптимальным, т.к. при таком содержании марганца обеспечивается наименьшая температура плавления сплава-связки. Пониженное содержание марганца в сплаве-связке (менее 18,0 мас.%) и повышенное содержание марганца в сплаве-связке (более 25,0 мас.%) приводит к повышению температуры плавления сплава-связки.

Введение в состав сплава-связки износостойкого сплава магния в количестве 0,005-0,025 мас.% является оптимальным, т.к. при таком содержании магния, являющегося элементом-стабилизатором, усиливается эффект обособления карбидов, т. е. создания отдельных обособленных карбидов на границах зерен. Пониженное содержание магния в сплаве-связке (менее 0,005 мас.%) не приводит к эффекту обособления карбидов, а повышенное содержание магния в сплаве-связке (более 0,025 мас.%) не приводит к дополнительному эффекту обособления карбидов по сравнению с максимальным количеством - 0,025 мас.% магния.

Пример конкретного выполнения.

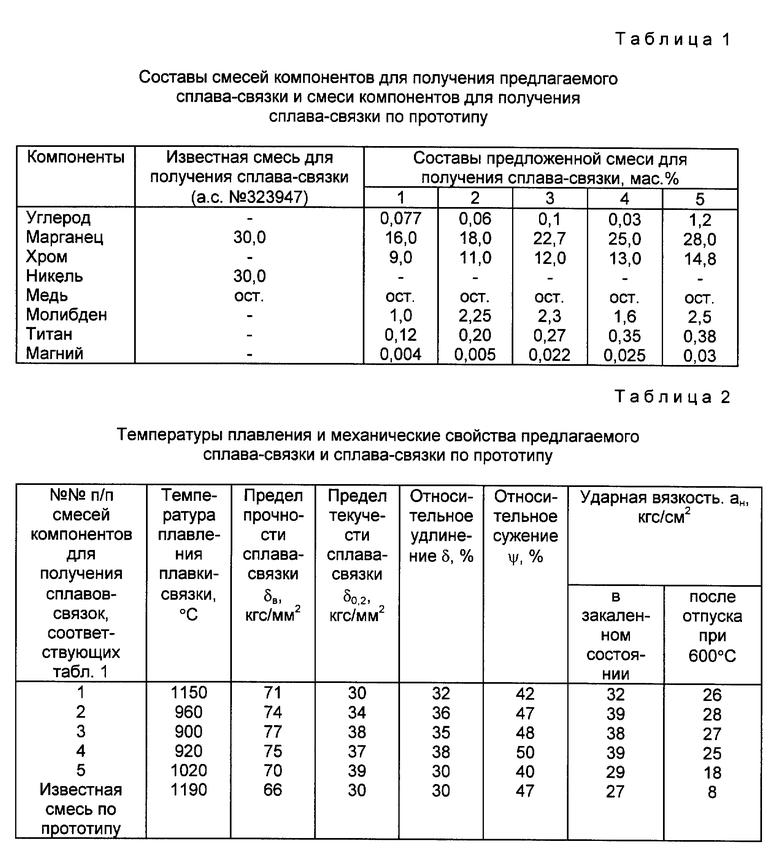

Сначала готовили смеси компонентов для получения сплава-связки предлагаемого состава, мас.%: углерод 0,03 - 0,10; хром 11,0-13,0; молибден 1,6-2,3; марганец 18,0-25,0; титан 0,20-0,35; магний 0,005-0,025; медь - остальное. Было получено пять смесей компонентов и смесь для изготовления сплава-связки, описанного в износостойком сплаве, выбранном в качестве прототипа [2] (см. таблицу 1).

Каждый из пяти сплавов-связок (см. табл. 1) и сплав-связку, описанный в прототипе, получали отдельно в открытой индукционной печи с основной футеровкой. Емкость тигля - 15 кг. Жидкий металл заливали в виде заготовок "Треф", из которых готовили образцы для механических испытаний. Порошок для наплавки получали дроблением стружки на гранулы 0,1-0,4 мм.

В таблице 2 приведены результаты испытаний сплава-связки предлагаемого состава и сплава-связки состава, описанного в износостойком сплаве, выбранном в качестве прототипа (составы сплавов-связок приведены в таблице 1), а именно, температуры плавления и механические свойства. Испытания на ударную вязкость проводились после закалки и после отпуска при 600oC в течение 50 мин (проверка на межкристаллическую коррозию).

Как следует из таблиц 1 и 2, предлагаемый состав сплава-связки является оптимальным (см. NN смесей компонентов 2, 3, 4), т.к. он обеспечивает предпочтительные по сравнению с составом сплава-связки по прототипу температуру плавления и механические свойства; температура плавления 920-960oC, предел прочности 74-77 кгс/мм2, предел текучести 34-39 кгс/мм2, относительное удлинение 35-38%, относительное сужение 47-50%, ударная вязкость в закаленном состоянии 38-39 кгс/см2, ударная вязкость после отпуска 25-28 кгс/см2.

Шихту под наплавку готовили следующим образом. Перемешивали 40,0-75,0 мас. % твердых частиц литых карбидов вольфрама с 13,0-48,0 мас.% порошка сплава-связки и с 12,0-13,0 мас.% флюса наплавки на основе борсодержащих компонентов. В качестве флюса использовали смесь 5,0-5,4 мас.% борного ангидрида, 5,5-8,5 мас.% буры и 1,5-1,8 мас.% силикокальция. Затем проводили индукционную наплавку на пластинах из стали 10Х18Н9Т. Толщина наплавленного слоя составляла 3 мм.

Испытания на износостойкость наплавленного металла, работающего в коррозионной среде, проводились во вращающемся барабане. Направленные пластины с размерами 40х40х12 мм закрепляли на внутренней боковой поверхности барабана, заполненном на 20% объема песком, смоченным 2% раствором соляной кислоты и 2% раствором серной кислоты, а также шарами из отбеленного чугуна. Скорость вращения барабана - 15 об/мин, длительность испытаний - 240 ч.

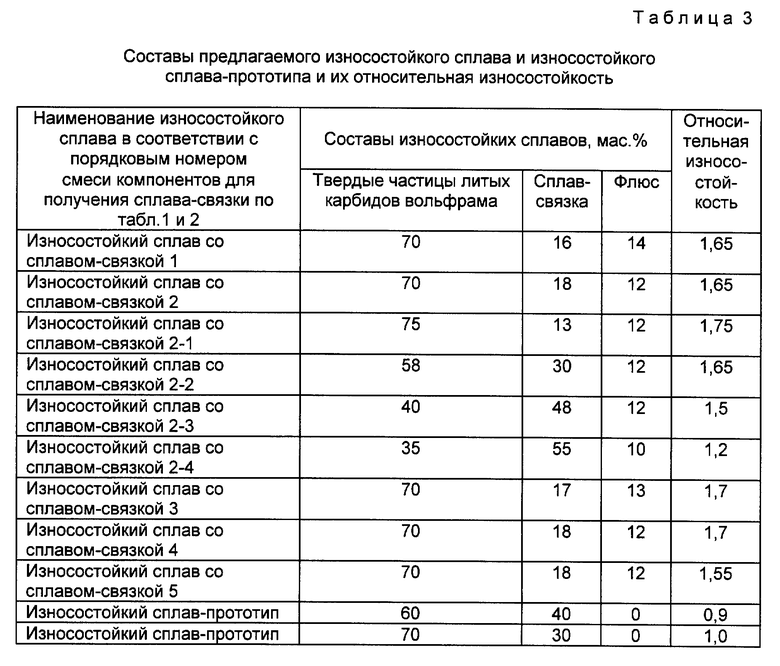

В таблице 3 приведены составы предлагаемого износостойкого сплава и износостойкого сплава-прототипа и результаты их испытаний на износостойкость. Износостойкость предложенного сплава оценивалась относительно износостойкости сплава-прототипа по потере массы наплавленного слоя. Для индукционной наплавки износостойкого сплава-прототипа в его состав добавляли 12,0% флюса.

Оптимальными получаются сплавы, соответствующие составам 2, 3, 2-1, 2-2, 2-3, 4.

Как следует из таблицы 3, износостойкость предлагаемого сплава в 1,5-1,75 раза выше, чем износостойкость сплава-прототипа, хотя твердость наплавленного слоя предлагаемого сплава и сплава-прототипа не отличаются друг от друга: для зерен карбида вольфрама она составляет HV 1800. Предлагаемый сплав имеет значительно меньшую межкристаллическую коррозию, чем сплав-прототип. В результате, в последнем наблюдаются отколы карбидов вольфрама после испытаний на износостойкость в коррозионной среде.

Таким образом, использование предлагаемого сплава обеспечивает повышение качества наплавки путем увеличения износостойкости в 1,5-1,75 раза наплавленного слоя при работе в коррозионной среде и снижения температуры плавления сплава-связки до 920-060oC, что приводит к отсутствию перегрева основного металла.

Источники информации

1. Авторское свидетельство СССР N 443551, М. кл.2 B 23 K 35/30, C 22 C 39/22.

2. Авторское свидетельство СССР N 323947, М. кл.2 B 23 K 35/22, B 23 P 3/10 (прототип).

3. Гуляев А.П. Металловедение. М., Металлургия, 1978, с. 479-503.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| ШИХТА ДЛЯ НАПЛАВКИ | 1997 |

|

RU2123921C1 |

| ПРИПОЙ ДЛЯ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1997 |

|

RU2123919C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

Использование: наплавка деталей, работающих в коррозионной среде, содержащей серную, соляную и другие кислоты. Сущность изобретения: износостойкий сплав содержит следующие компоненты, мас.%: твердые частицы литых карбидов вольфрама 40,0-75,0; сплав-связка 13,0-48,0; флюс 12,0-13,0. При этом сплав-связка имеет следующий состав, мас.%: углерод 0,03-0,10; хром 11,0-13,0; молибден 1,6-2,3; марганец 18,0-25,0; титан 0,20-0,35; магний 0,005-0,025; медь - остальное. Предварительно готовили смесь компонентов для получения сплава-связки, из которой получали в открытой индукционной печи сплав-связку. Порошок сплава-связки для наплавки получали дроблением стружки на гранулы. Шихту под наплавку готовили путем перемешивания твердых частиц литых карбидов вольфрама, порошка сплава-связки и флюса, после чего проводили индукционную наплавку на стальных пластинах. При этом образцы сплава-связки испытывали на ударную вязкость после закалки и после отпуска, а наплавленный металл испытывали на износостойкость во вращающемся барабане, заполненном песком, смоченным растворами соляной и серной кислот, а также шарами из отбеленного чугуна. Технический результат: повышение качества наплавки путем увеличения износостойкости наплавленного слоя в коррозионной среде и снижения температуры плавления сплава-связки, приводящего к отсутствию перегрева основного металла. 3 табл.

Износостойкий сплав, содержащий твердые частицы литых карбидов вольфрама и сплав-связку, включающую медь и марганец, отличающийся тем, что он дополнительно содержит флюс для индукционной наплавки на основе борсодержащих компонентов при следующем соотношении компонентов, мас.%:

Твердые частицы литых карбидов вольфрама - 40,0 - 75,0

Сплав-связка - 13,0 - 48,0

Флюс для индукционной наплавки на основе борсодержащих компонентов - 12,0 - 13,0

при этом сплав-связка дополнительно включает углерод, хром, молибден, титан и магний состава, мас.%:

Углерод - 0,03 - 0,10

Хром - 11,0 - 13,0

Молибден - 1,6 - 2,3

Марганец - 18,0 - 25,0

Титан - 0,20 - 0,35

Магний - 0,005 - 0,025

Медь - Остальноеа

| Износостойкий сплав | 1970 |

|

SU323947A1 |

| Твердый сплав | 1971 |

|

SU443551A1 |

| EP 0512805 A2, 11.11.92 | |||

| ВСЕСОЮЗНАЯ ШШР"Та^^л1Г51Л»^^ИВЛИОТЕКАСОШНИК | 0 |

|

SU323090A1 |

| ГИДРАВЛИЧЕСКИЙ ОКОНЕЧНИК ДЛЯ ЭМУЛЬСИОННОГО НАСОСА И ЭМУЛЬСИОННЫЙ НАСОС | 2021 |

|

RU2830578C2 |

| Способ получения основных солей алюминия | 1987 |

|

SU1558873A1 |

Авторы

Даты

1998-10-20—Публикация

1997-09-17—Подача