Изобретение относится к области металлургии, в частности к производству высокопрочных коррозионностойких литейных сталей криогенного назначения для изготовления паяно-сварных конструкций энергетических установок, работоспособных при температурах от - 196 до 300oC.

Известна высокопрочная коррозионностойкая литейная сталь для паяно-сварных конструкций криогенного назначения следующего химического состава, мас. %:

углерод - 0,01-0,04

хром - 10,5-12,5

никель - 6,0-7,7

молибден - 2,0-3,3

кобальт - 4,5-6,5

цирконий - 0,01-0,08

иттрий - 0,01-0,3

кальций - 0,03-0,08

железо - остальное

(авт. св. СССР N 901336, кл. С 22 С 38/52).

Сталь имеет высокий уровень механических свойств после пайки низкотемпературными припоями, например припоями на основе серебра, обусловленный сохранением в процессе пайки оптимальной мелкодисперсной аустенитно-мартенситной структуры.

Однако после пайки высокотемпературными припоями (температура пайки выше 800oC) не представляется возможным сохранить оптимальную аустенитно-мартенситную структуру и обеспечить высокий уровень механических свойств при криогенных температурах.

Известна высокопрочная коррозионностойкая сталь мартенситного класса следующего химического состава, масс %:

углерод - 0,04-0,09

хром - 12,5- 15,0

никель - 4,0-6,5

марганец - 0,1-1,0

кремний - 0,3-1,6

молибден - 2,5-3,5

кобальт - 3,5-6,0

азот - 0,02-1,0

ниобий - 0,02-0,42

церий - 0,001-0,05

кальций - 0,001-0,05

железо - остальное

(патент России N 2077602, C 22 C 38/52).

Эта сталь после высокотемпературной пайки и последующей упрочняющей термической обработки по режиму: закалка с 1000-1020oC, обработка холодом при -70oC и отпуск при 200oC, обладает высокими прочностными свойствами, хорошей свариваемостью, хорошим сопротивлением коррозионному растрескиванию основного металла и сварных соединений.

Недостатком известной стали применительно к изготовлению крупногабаритных паяно-сварных конструкций является низкая ударная вязкость при криогенных температурах, вызванная образованием в процессе пайки и последующей термической обработки охрупчивающих зернограничных включений карбидных фаз. Последнее обусловлено регламентированным (замедленным) охлаждением с температур пайки и последующей упрочняющей закалки со скоростью не более 10-15 град/мин с целью исключения возникновения термических трещин в основном металле и паяных соединениях.

Задача изобретения - создание высокопрочной коррозионностойкой литейной стали криогенного назначения для паяно-сварных конструкций энергетических установок, структурно не чувствительной к замедленному охлаждению в процессе пайки и окончательной термической обработке.

Задача решена за счет того, что коррозионностойкая литейная сталь, содержащая углерод, хром, никель, молибден, марганец, кремний, азот, кальций, церий, ниобий и железо, дополнительно содержит вольфрам при следующим соотношении компонентов, мас. %:

углерод - 0,04-0,08

хром - 13,0-15,0

никель - 6,0-8,5

молибден - 0,5-2,0

марганец - 0,3-0,9

кремний - 0,2-0,75

азот - 0,01-0,08

кальций - 0,001-0,05

церий - 0,001-0,05

ниобий - 0,03-0,3

вольфрам - 0,01-0,2

железо - остальное

Дополнительное легирование стали вольфрамом замедляет диффузию углерода к границам зерен, что предотвращает образование хрупких карбидных фаз по границам зерен при замедленном охлаждении. Легирование ниобием позволяет связать избыточную концентрацию углерода и азота в первичные карбонитриды, что в сочетании с легированием вольфрамом предотвращает образование охрупчивающих карбидов хрома при замедленном охлаждении.

Легирование церием, кальцием, марганцем и кремнием очищает границы зерен от таких вредных примесей, как кислород, сера и фосфор.

Заданное суммарное содержание аустенитообразующих элементов: никеля, хрома, молибдена, углерода и азота обеспечивает сохранение в структуре до 30-40% остаточного аустенита и как следствие этого высокую хладостойкость стали.

Технический результат - обеспечение высокой ударной вязкости литейной коррозионностойкой стали при криогенных температурах в паяно-сварных конструкциях энергетических установок, для которых регламентируется скорость охлаждения в процессе пайки и окончательной термообработки во избежание ухудшения качества пайки.

Новая литейная сталь после высокотемпературной пайки и окончательной термообработки по оптимальному режиму: закалка, регламентированное охлаждение с температуры закалки, обработка холодом при -70oC и отпуск при 300oC обладает следующими механическими свойствами:

предел прочности, кг/мм2 - 110-130;

предел текучести, кг/мм2 - 95-105;

относительное удлинение, % - 15-20;

относительное сужение, % - 50-70;

ударная вязкость при -196oC, кгм/см2 - 4-8.

Таким образом, применение предложенной стали позволяет получить паяно-сварные конструкции энергетических установок, работоспособные в температурном интервале от -196oC до 300oC.

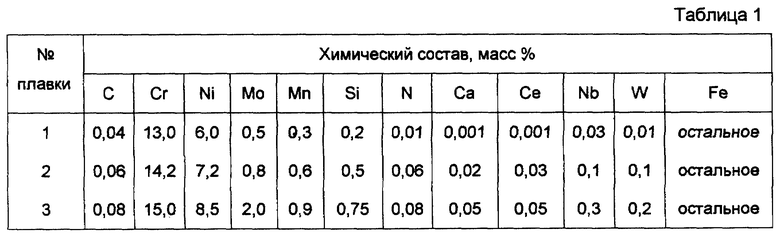

В таблице 1 приведены примеры осуществления, в таблице 2 - механические свойства предложенной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2169783C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

Изобретение относится к металлургии, в частности к производству высокопрочных коррозионностойких сталей криогенного назначения для изготовления сварных конструкций энергетических установок, работоспособных при температурах от -196 до 300oC. Техническим результатом изобретения является сохранение высокой хладостойкости стали после окончательной термообработки паяно-сварных конструкций энергетических установок, для которых исключается ускоренная закалка в охлаждающих средах во избежание ухудшения качества сварки. Заявленная сталь содержит ингредиенты в следующем соотношении, мас. %: углерод 0,04 - 0,08; хром 13,0 - 15,0; никель 6,0 - 8,5; молибден 0,5 - 2,0; марганец 0,3 - 0,9; кремний 0,2 - 0,75; азот 0,01 - 0,08; кальций 0,001 - 0,05; церий 0,001 - 0,05; ниобий 0,03 - 0,3; вольфрам 0,01 - 0,2; железо - остальное. 2 табл.

Коррозионностойкая литейная сталь, содержащая углерод, хром, никель, молибден, марганец, кремний, азот, кальций, церий, ниобий и железо, отличающаяся тем, что она дополнительно содержит вольфрам при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,08

Хром - 13,0 - 15,0

Никель - 6,0 - 8,5

Молибден - 0,5 - 2,0

Марганец - 0,3 - 0,9

Кремний - 0,2 - 0,75

Азот - 0,01 - 0,08

Кальций - 0,001 - 0,05

Церий - 0,001 - 0,05

Ниобий - 0,03 - 0,3

Вольфрам - 0,01 - 0,2

Железо - Остальное

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| US 5827476 A, 27.10.1998 | |||

| US 3925064, 09.12.1975 | |||

| GB 1551029, 22.08.1979 | |||

| Центробежный двухступенчатый насос | 1968 |

|

SU565117A1 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

Авторы

Даты

2001-06-27—Публикация

1998-11-04—Подача