Изобретение относится к способу для направления и разворота стальной ленты при прохождении через установку для непрерывной обработки, оборудованной последовательно расположенными обрабатывающими устройствами, в которой направление перемещения и/или количество рядов лент может устанавливаться произвольно, причем лента с целью контроля путем визуальной проверки может разворачиваться таким образом, что ее нижняя сторона располагается сверху и/или наоборот, а также к устройству для его осуществления.

Известна установка для обработки стальной ленты включающая, например, позиции для непрерывного осуществления таких рабочих операций, как обезжиривание, отжиг, оцинковывание, дрессировку, лакирование, контроль, намотку и т. д. На таких установках для горячего цинкования и лакирования, которые в качестве примера показаны на фиг. 1, так называемая "лицевая" сторона ленты поворачивается снизу вверх для того, чтобы обеспечить визуальный контроль, причем нижняя сторона ленты, выходящей из ванны цинкования в процессе непрерывного перемещения сначала остается внизу. При дрессировании, например, посредством придания шероховатости поверхности ленты и в процессе последующей намотки нижняя сторона ленты для осуществления непрерывного визуального контроля должна быть повернута вверх.

Для этого ленту подают вверх к стальной конструкции под потолком цеха, затем в продольном направлении над узлами установки, в конце цеха пропускают вертикально вниз и, затем направляют на дальнейшую обработку горизонтально, противоположно направлению перемещения ленты в вводящем узле установки. При этом ленту транспортируют близко к потолку цеха, имеющего высоту, около 40 м, над выводящей группой с выводящей петлевой колонной и, затем пропускают через устройство для лакирования. Это требует наличия длинной, устойчивой и высокой стальной конструкции с несущими роликами для направления ленты, а также смонтированного внизу крана для управления находящимися под нею узлами установки. Такой высокий цех должен быть соответственно длинным, например, должен иметь длину 150 м. Из этого вытекает еще один недостаток, потому что длина горизонтального участка для прохождения ленты на высоте может создавать дополнительные проблемы, связанные с направлением и повреждениями ленты на несущих роликах.

Кроме того, известен способ направления и разворота стальной ленты при прохождении через установку для непрерывной обработки с несколькими позициями обработки, причем направление прохождения и/или траекторию ленты произвольно регулируют и ленту вводят в колонну для разворота и в ней аналогично вертикальному петлевому накопителю пропускают через вертикально расположенные на некотором расстоянии друг от друга верхние и нижние направляющие ролики и скручивают от ролика к ролику, каждый раз на определенный угол (см. заявку Японии 58135714, кл. B 21 B 41/00, 1983).

В основу изобретения положена задача создать способ и устройство для направления стальной ленты во время ее прохождения через установку для непрерывной обработки, в которой исключаются вышеупомянутые трудности, в частности, связанные с передачей ленты под потолком цеха и, благодаря этому, значительно сократить конструктивную высоту цеха и одновременно улучшить направление ленты, предпочтительно, при сохранении направления перемещения ленты через установку. Кроме того, с помощью описываемого способа и устройства можно без проблем осуществлять любую регулировку направления прохождения ленты и осуществить пропускание ленты несколькими рядами, например, параллельными рядами.

Решение этой задачи осуществляется согласно изобретению способом с признаками, содержащимися в пункте 1 формулы изобретения. Согласно этому решению предусматривается, что ленту разворачивают в общей сложности, на угол /Phi/, равный 180o - таким образом, что на конце поворота на 180o нижняя сторона ленты при входе на первые ролики колонны разворота ленты становится верхней стороной при выходе из последних роликов и наоборот.

Предпочтительно является направление ленты в колонне для разворота ленты на сравнительно коротком горизонтальном участке через направляющие ролики, расположенные внизу и вверху, и при этом развороте от ролика к ролику на угол /Phi/, вследствии чего при прохождении через последний нижний ролик лента на выходе оказывается повернутой, в общей сложности, на 180o относительно ее положения на входе. Благодаря этому можно применить более короткую и более низкую конструкцию цеха, а также упростить контроль за прохождением ленты. В качестве еще одного преимущества можно сохранить неизменным направление перемещения ленты через всю установку, за счет чего достигается лучший обзор ленты и создается возможность контроля ленты на отдельных позициях для непрерывной обработки. Кроме того, можно изменять направление прохождения ленты или пропускать ее через установку рядами с параллельным смещением.

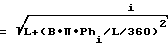

Вследствие разворота ленты внутри колонны для разворота, в ленте возникают повышенные напряжения по ее краям. Они должны находиться внутри области упругости и компенсироваться соответствующими средствами. Для этого предлагается, чтобы допустимый угол скручивания /Phi/ ленты между верхним и нижним роликами определялся отношением свободной длины (L) ленты между обоими роликами к ширине (B) ленты и вытекающего из этого допустимого напряжения (Сигма) на краях ленты.

Другим мероприятием, позволяющим уменьшить напряжения по краям ленты при ее развороте между двумя роликами, является согласно изобретению то, что в колонне для разворота ленты применяются бочкообразные ролики.

Согласно этому выполнению разница диаметров /D-D'/, определяющая бочкообразность ролика, приблизительно соответствует величине удлинения кромки (Дельта I), вызванному при развороте ленты на угол (Phi) при заданной свободной длине (L) ленты между роликовой парой и растяжением краевой зоны ленты.

В соответствии с дополнительным усовершенствованием предусматривается, что разница в длине или разница напряжений в ленте в колонне для разворота ленты компенсируется изменением расстояний по вертикали между нижними и взаимодействующими с ними верхними роликами. Благодаря этому отпадает необходимость применения дополнительных петлевых компенсаторов.

В случае необходимого параллельного смещения рядов ленты согласно изобретению предусматривается такое выполнение, при котором в отклоняющей колонке при прохождении через первую группу роликов лента поворачивается на угол, отличающийся от направления ее входа, и после прохождения через прямой промежуточный участок, соответствующий величине бокового смещения, с помощью второй группы направляющих роликов снова возвращается к своему первоначальному направлению, соответствующему входному участку.

Благодаря такому выполнению изобретения создается также такая возможность, что для компенсации бокового смещения (S), обусловленного направляющими роликам при развороте ленты, последняя скручивается в первой группе направляющих роликов, но величину угла, по меньшей мере, больший, чем 180o, под углом (бета) к оси (x - x) входящей ленты из последнего нижнего ролика на участке прямого продольного перемещения в направлении, противоположном оси (y-y) выходящей ленты, для того, чтобы величину (S) бокового смещения направить во вторую группу направляющих роликов и там повернуть на некоторый угол по оси (y-y) выходящей ленты, коаксиальной к направлению оси (x-x) входящей ленты. С помощью этого мероприятия обеспечивается возврат ленты в колонну при сохранении линии прохождения ленты по центру установки от начала до конца. Является целесообразным предусмотреть перед и после колонны для разворота ленты средство для обеспечения центрального прохождения ленты, что является обычным для петлевой колонны.

Устройство для направления стальной ленты в установке для ее обработки, имеющей позиции для непрерывного осуществления следующих друг за другом операций, таких, как обезжиривание, цинкование, дрессирование, лакирование, отжиг, контроль, намотка и т.д., предназначенной для осуществления способа согласно изобретению, отличается наличием колонны для разворота ленты, выполненной по типу вертикального петлевого накопителя с множеством верхних и нижних направляющих роликов, расположенных на расстоянии друг от друга по вертикали, причем они располагаются с разворотом в направлении прохождения ленты от ролика к ролику в одинаковом направлении поворота вплоть до угла, образующего, в общей сложности, 180o (Phi1 до Phin) относительно оси входящей ленты, за счет чего лента при огибании роликовой пары, образованной одним нижним и одним верхним роликом, скручивается на величину угла (Phi) и, таким образом, разворачивается в сумме всех углов скручивания (Phi1 до Phin) на 180o от нижней стороны к верхней и наоборот. При этом за счет охватывания каждого ролика на угле, приблизительно, 180o обеспечивается хорошее направление ленты и сохранение качества ее поверхности.

Согласно дополнительной форме выполнения верхние ролики имеют средство для регулирования вертикального расстояния до нижних роликов. За счет этого очень легко компенсируется разное удлинение ленты в колонне для разворота ленты без дополнительного петлевого накопителя. Кроме того, может быть предусмотрена еще одна форма выполнения, согласно которой верхние ролики устройства для разворота имеют средство для регулирования и предпочтительно для поддержания постоянной величины натяжения в проходящей ленте. Такими средствами могут быть, например, гидравлические поршне-цилиндровые устройства, которые удерживают верхние ролики на таком расстоянии, чтобы проходящая по ним лента имела заданное натяжение. Средства для компенсации удлинения и создания натяжения могут быть выполнены в виде единого узла.

За счет бочкообразного выполнения направляющих роликов, причем предпочтительно, чтобы разница в диаметре между серединой и торцем бочкообразного ролика соответствовала, приблизительно, удлинению кромки ленты, обусловленному ее скручиванию на угол (Phi) при заданной ширине ленты и осевом расстоянии роликов, лента эффективно разгружается от повышенных напряжений на ее краях, причем при этом еще и улучшаются свойства роликов, хорошо направлять ленту. Помимо всего прочего, здесь речь идет об очень несложных мероприятиях.

Согласно особой форме выполнения предлагается, что колонная для разворота ленты имеет две отдельные группы роликовых пар, которые соединены друг с другом прямым участком ленты в направлении к оси (y - y) выходящей ленты, коаксиальной к оси (x - x) входящей ленты, причем сумма углов в обеих группах, предпочтительно, доходит до 180o. За счет такого выполнения обеспечивается сохранение прохождения ленты по одной линии по центру от входа до выхода.

Если, кроме того, прямой участок удлиняется настолько, что он равняется заданному расстоянию между двумя параллельными линиями прохождения, с помощью этого устройства можно установить любое параллельное смещение при транспортировке ленты. С помощью соответствующей комбинации углов скручивания можно установить любое направление прохождения ленты.

Согласно следующему выполнению изобретения предусматривается, что верхние и нижние ролики, если смотреть в вертикальной проекции, расположены таким образом друг относительно друга, что боковые линии двух, ведущих один общий участок ленты и установленных друг относительно друга под углом (Phi) роликов пересекаются на половине их длины. С помощью таких мероприятий очень просто обеспечить сохранение центрального направления ленты на каждом ролике в следующих друг за другом роликовых парах.

Другие подробности, признаки и преимущества изобретения приведены в нижеследующем описании примеров выполнения, представленных на чертежах, где:

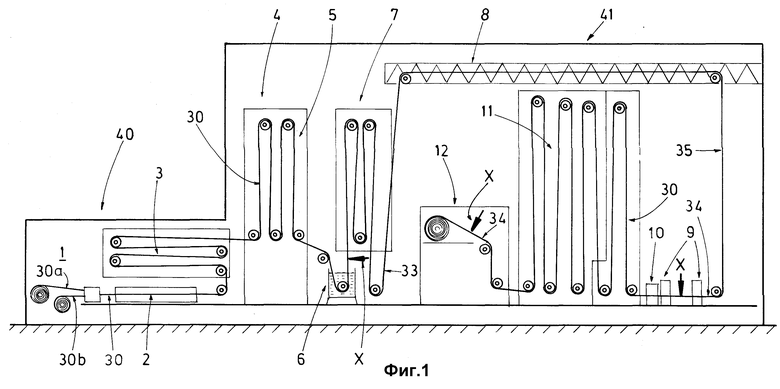

на фиг. 1 показан вид сбоку существующей комбинированной установки для горячего цинкования и лакирования;

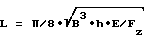

фиг. 2 - установка для горячего цинкования и лакирования с колонной для разворота ленты согласно изобретению;

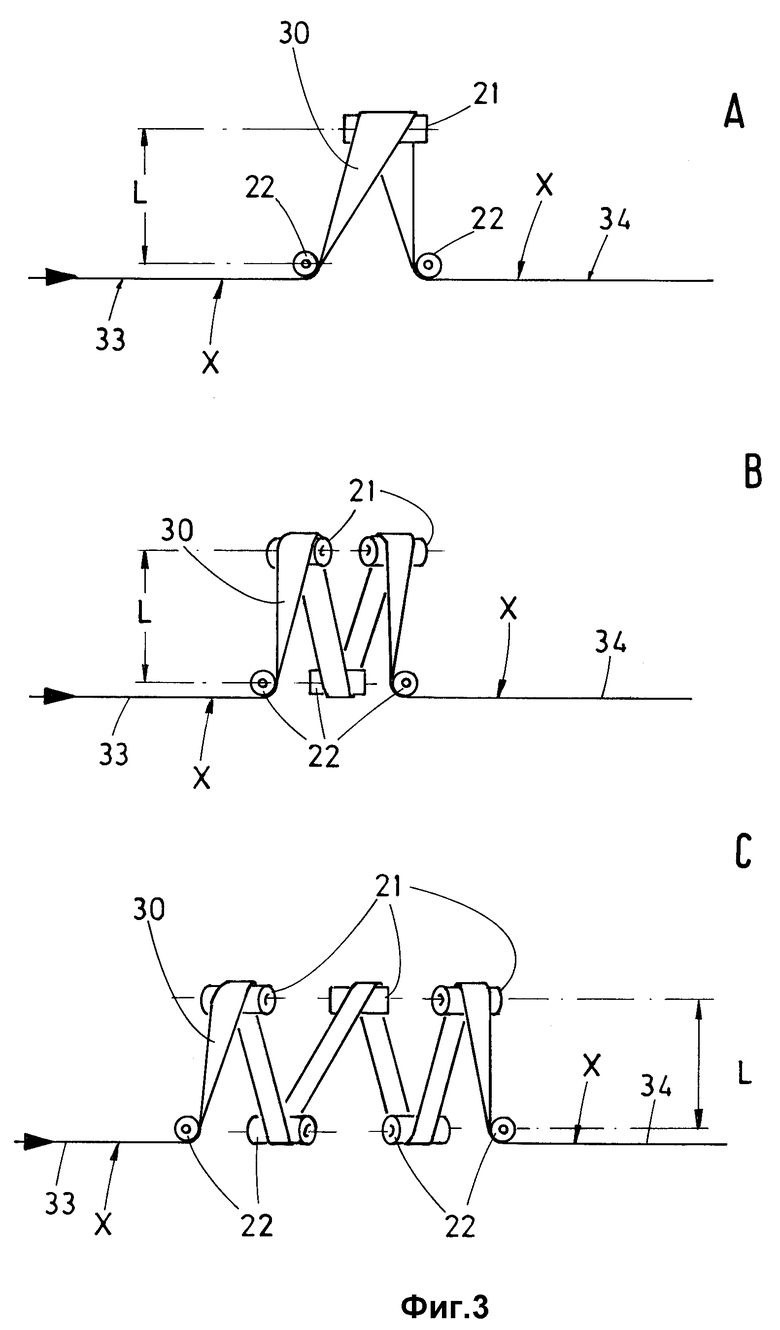

фиг. 3А - 3С - схематические изображения различных возможностей скручивания при развороте ленты, например, 2•90o (фиг. 3А) или 4•45o (фиг. 3В), или 6•60o (фиг. 3С);

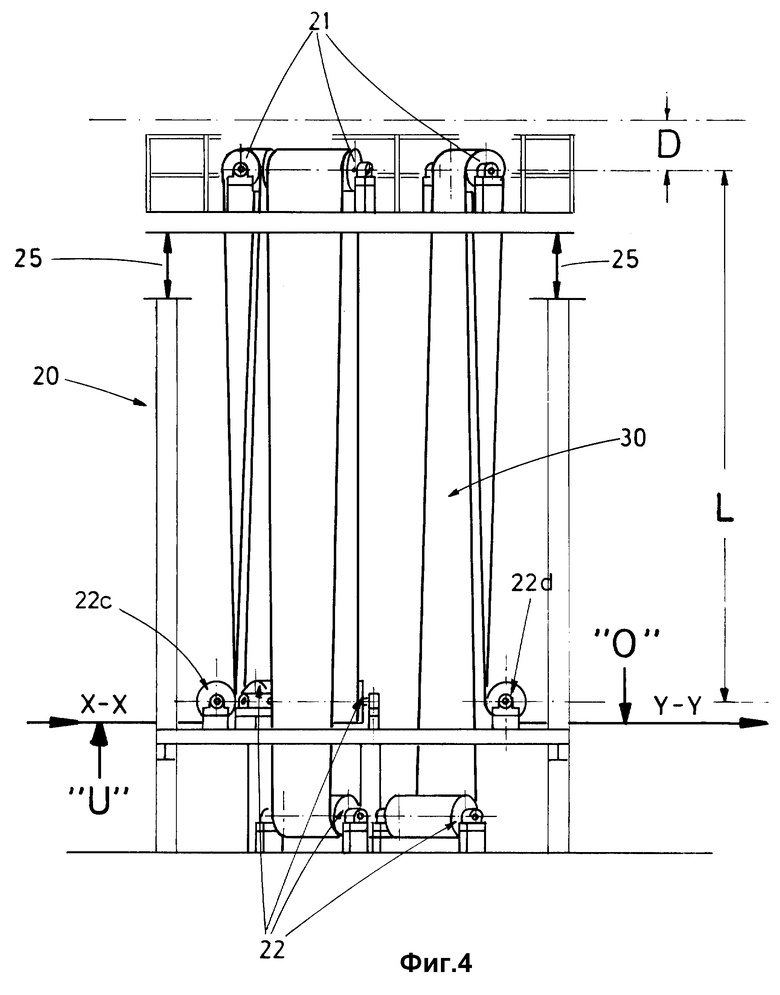

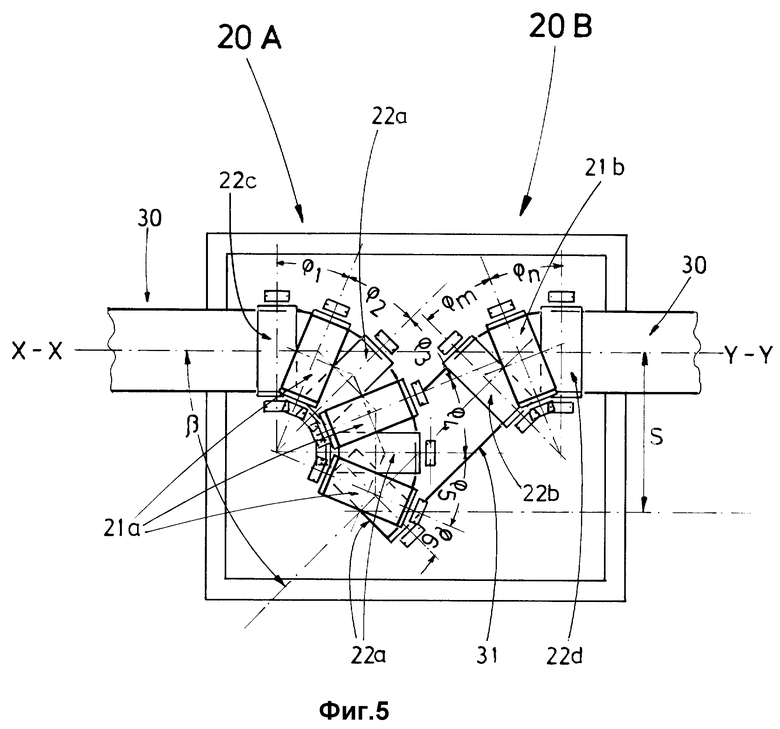

фиг. 4 - вид сбоку на колонну для разворота ленты;

фиг. 5 - вертикальная проекция колонны для разворота ленты;

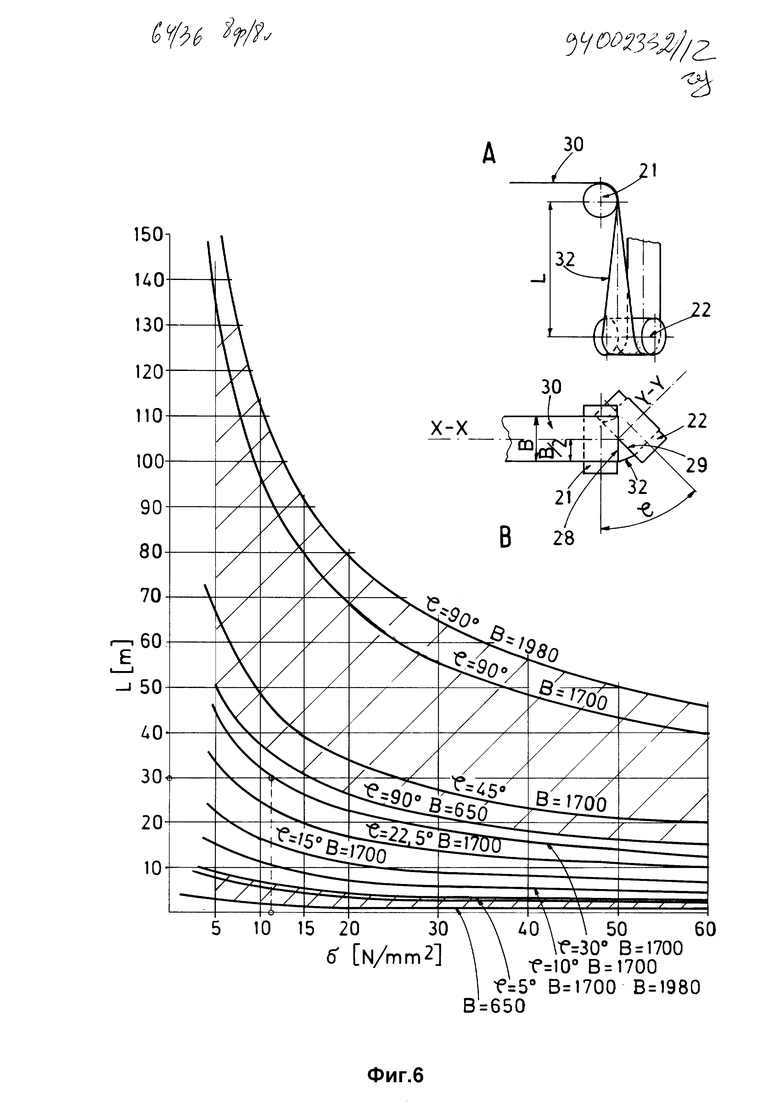

фиг. 6А-6В - схематическое изображение и диаграммы необходимой свободной длины ленты /I/ при скручивании лент различной ширины;

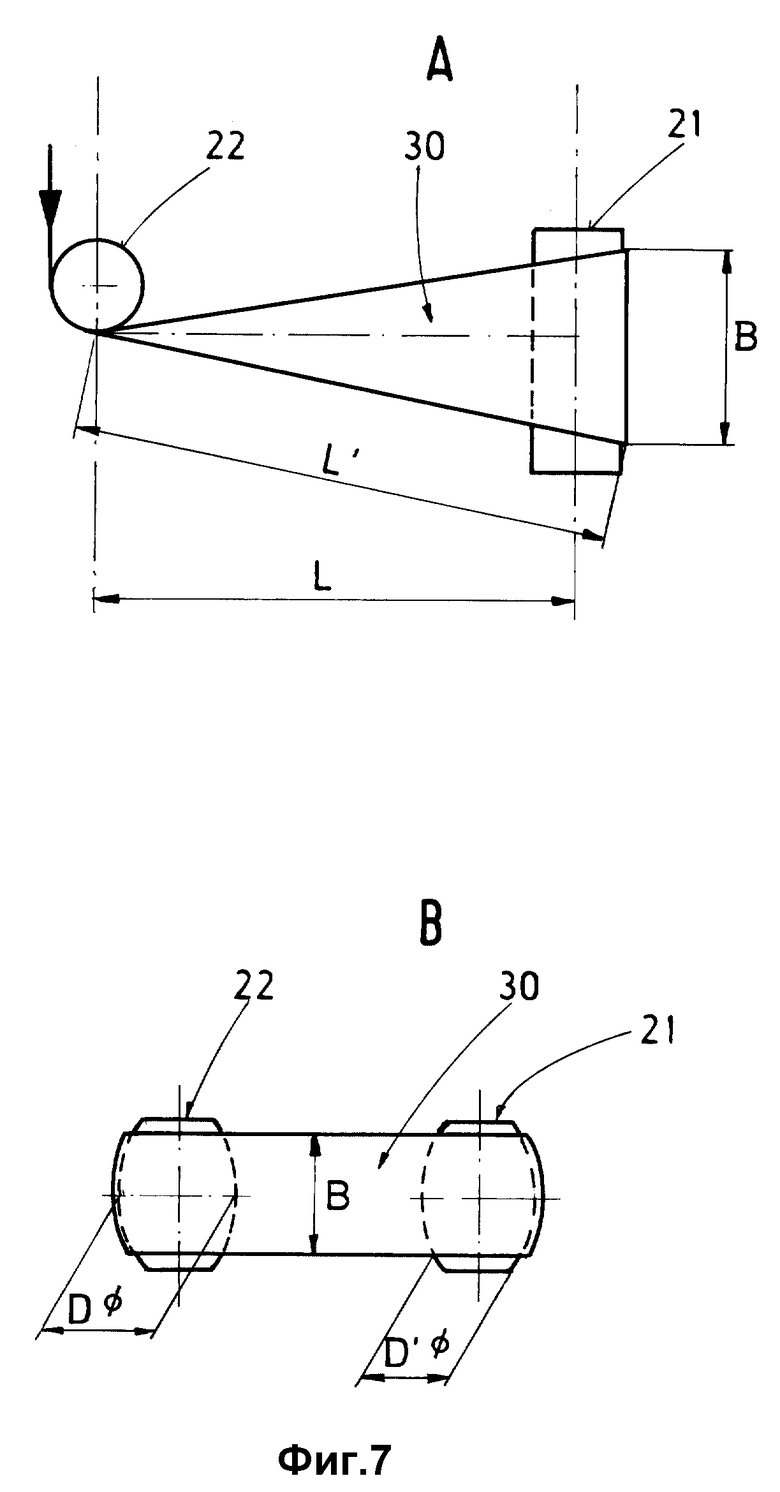

фиг. 7А - 7В - схематическое изображение компенсации краевых напряжений скручивания с помощью бочкообразных роликов;

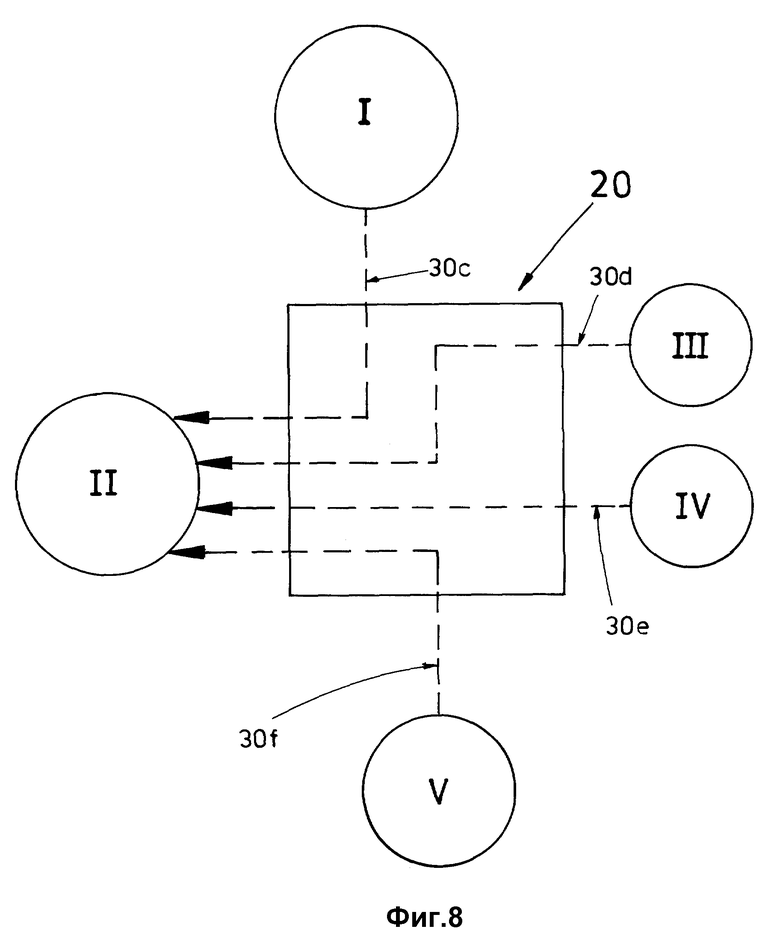

фиг. 8 - схематическое изображение колонны для разворота ленты с периферийно подключенными транспортирующими рядами для транспортирования ленты между разными позициями обработки на установке.

На фиг. 1 показана известная комбинированная установка для горячего цинкования и лакирования с первой низкой частью (40) цеха и пристроенной к ней частью (41) цеха, имеющей высоту около 40 м, длиной 150 м. В низком цехе (40) находится группа ввода /I/, в которой ленты (30a, 30b), сматываемые с двух моталок, объединяются в одно бесконечное полотно (30), которое затем направляется в едином потоке через позицию (2) обезжиривания с включенным за ней горизонтальным петлевым накопителем (3) в высокую часть (41) цеха. Здесь лента (30) сначала проходит через позицию отжига (4), где она отжигается, проходя без натяжения, и, затем, пройдя через следующее за ней устройство (5) для охлаждения, подвергается цинкованию на позиции (6) цинкования. После прохождения через следующий участок охлаждения (7), лента направляется вертикально вверх к остальной конструкции (8) и там проходит под крышей высокой части (41) цеха, на высоте, приблизительно, 40 м над частями установки (9 - 12), после чего в конце цеха проходит вертикально вниз и затем снова направляется горизонтально в направлении, противоположном направлению входящей ленты (1), для дальнейшей обработки сначала в дрессировочных клетях (9), после чего через охлаждающе-рихтующее устройство (10) и после него в автоматически работающее устройство (11) для лакирования. Оцинкованная и отлакированная полоса входит в расположенную после докирующего устройства, вертикальную выпускную петлевую колонну, в выводящую группу (12) и там наматывается в рулон. В местах, обозначенных "X", то есть, на выходе ленты (30) из ванны цинкования (6), между дрессировочными клетями (9), а также в выводящей группе (12), лента (30) контролируется путем визуального осмотра (X). Для этого сторона (33) ленты, находящаяся первоначально снизу, поворачивается вверх и становится верхней поверхностью (34). В обычном исполнении установки это осуществляется путем поворота 2•90o на вертикальном участке (35) между стальной конструкцией (8) и входом в дрессировочные клети (9). Само собой разумеется, что необходимая для этого высота цеха (41), а также его длина и требующаяся высокая и длинная стальная конструкция (8) связана со сравнительно высокими затратами, необходимыми для разворота ленты (30). В качестве еще одного недостатка следует отметить вынужденное встречное направление перемещения ленты. Кроме того, существует опасность повреждения ленты при прохождении через высокорасположенную стальную конструкцию (8) за счет недостаточно точного и плохо контролируемого прохождения.

На фиг. 2 представлена установка согласно изобретению с колонной (20) для разворота ленты. Колонна (20) для разворота ленты расположена между позицией (6) для цинкования с подключенным за ней участком (7) для охлаждения и дрессировочными клетями (9), приблизительно, в первой трети высокого цеха (41). За счет встраивания колонны (20) для разворота ленты обеспечивается уменьшение высокой и дорогостоящей цеховой конструкции, приблизительно, на 40 м, а сокращенная часть заменена участком (42) цеха с меньшей высотой, на котором размещена выходная группа (12). Его высота составляет около 15 м, что гораздо ниже по сравнению с цехом, высотой 35 м. Лента (30) разворачивается в колонне (20) для разворота ленты на 180o так, что ее нижняя при входе сторона (33) выходит из колонны (20) для разворота ленты своей "чистовой" стороной (34), обращенной вверх.

Различные возможности разворота ленты на 180o показаны в виде примеров на фиг. 3А - 3С. При развороте ленты только тремя роликами (21, 22) в соответствии с фиг. 3А, лента (30) скручивается 2•90o, причем возникают очень высокие напряжения. Они могут компенсироваться в известных границах только за счет очень большой свободной длины (1) ленты, что связано с высокими расходами, что является неэкономичным. При применении пяти роликов (21, 22) в соответствии с фиг. 3В осуществляются четыре скручивания, каждое на угол 45o, в общей сложности, на 180o. Более хорошие соотношения получается в соответствии с фиг. 3С при шести скручиваниях, каждое на 30o посредством смеси роликов (21, 22) при значительно уменьшенной длине (1). Такие же "качественные поверхности" ленты (30) получаются при входе с нижней стороны (33) и при выходе с верхней стороной (34) со сторонами контроля (X).

В соответствии с изображением на фиг. 4 колонна (20) для разворота ленты выполнена с множеством расположенных на расстоянии по вертикали верхних (21) и нижних (22) направляющих роликов, аналогично вертикальному петлевому накопителю. Верхний, направляющий ленту, ролик (21) и нижние ролики (22), расположенные в промежутке между первым и последним нижним роликами (22c, 22), расположены с разворотом относительно к оси (x - x) входящей ленты в направлении прохождения ленты (30) от ролика (21) к ролику (22) и обратно, в одном и том же окружном направлении, с общим углом разворота 180o (PhiI до Phin). Это расположение особенно наглядно показано на фиг. 5. При этом лента (30) при охватывании одной роликовой пары, образованной одним нижним (22) и одним верхним (21) роликом, скручивается на угол (Phi) и, в результате всех скручиваний, разворачивается в итоге на 180o. Длина, где происходит натяжение, обозначена, как (L), ось входящей ленты - (x-x) и коаксиально проходящая ось выходящей ленты обозначена, как (y - y).

Кроме того, на фиг. 4 чисто схематически показано, что верхние направляющие ролики (21) разворачивающего устройства (20) могут иметь средство (25) для регулировки вертикального расстояния (L) до нижних роликов (22, 22c, 22). Такое возможное изменение расстояния обозначено на фиг. 4, как "D". Средство для регулировки расстояния обозначено абсолютно схематически стрелкой (25). При этом верхние ролики (21) могут иметь средство (25), как для регулировки длины ленты, так и для поддержания постоянного натяжения непрерывно перемещающейся ленты (30). Такие средства (25) могут быть идентичными друг другу и состоять, например, из поршне-цилиндровых блоков. Кроме того, на фиг. 4 показано, что ось входящей ленты (x - x) проходит по нижней стороне U в колонне (20) для разворота ленты и после скручивания ленты, в общей сложности, на 180o, выходя с той же стороной ленты, но теперь в качестве верхней стороны "O" к оси (y - y) выходящей ленты.

Обратное направление ленты (30) внутри колонны (20) для разворота ленты обеспечивает, в случае необходимости, сохранение прохождения ленты по одной линии от начала до конца установки и, тем самым, коаксиальность между осью (x - x) входящей ленты и осью (y - y) выходящей ленты. Это обеспечивается за счет того, что согласно фиг. 5 устройство для разворота ленты в колонне (20) для разворота ленты имеет две группы (20A) или (20B) роликовых пар (21a, 22a) или (21b, 22b), соединенные между собой прямым участком (31) ленты (30), проходящем под углом (Бэта) к оси (x - x). При этом углы (Phi1 - Phin) обеих групп (20A) и (20B) дополняются до 180o.

На фиг. 6А схематически представлено скручивание участка (32) ленты на осевом расстоянии (1) между верхним роликом (21) и нижним роликом (22). При этом процесс обкатывания по центру и точное прохождение участка (32) ленты обеспечивается за счет того, что верхние и нижние ролики (21, 22), если смотреть в вертикальной проекции на фиг. 6В, расположены друг относительно друга таким образом, чтобы боковые линии (28 или 29) двух роликов (21 или 22), направляющих общий участок (32) ленты, пересекаются соответствующим образом в зоне середины ленты (x - x) или (y - y), являющейся половиной ширины (13/2) ленты. При соблюдении этого условия участок (32) ленты надежно направляется своей средней линией (x - x) или (y - y) по центру каждого бочкообразного ролика (22 или 21).

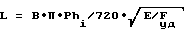

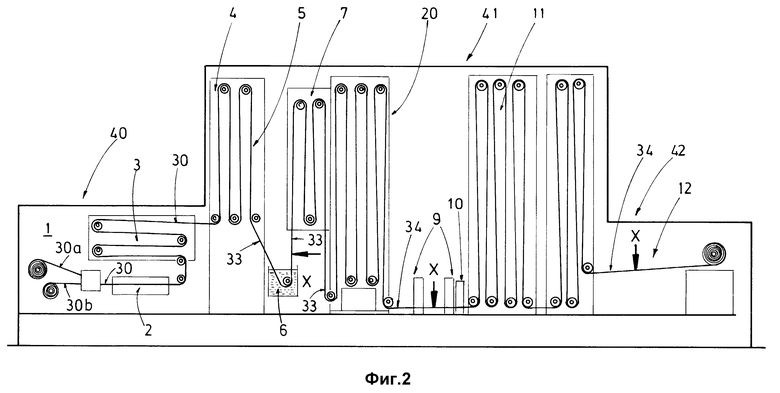

Из приведенных примеров видно, что в результате удлинения кромок при скручивании ленты (30) возникают краевые напряжения. При развороте, например, на 90o между двумя роликами с осевым расстоянием (1) создается удлинение (1) по кромкам + (Дельта I) согласно следующему уравнению:

например, для скручивания на 90o при

B = 1500 мм и

I = 30000 мм согласно фиг. 7А:

(1) L + Дельта L -

(2) Дельта L (%) =  L/x 100/L

L/x 100/L

Дельта L (%) = 0,0312%

(3) Дельта L/L = Сигма / E; Сигма = Дельта L x E/L

Сигма = 65,6 H/мм2

Здесь: B - ширина ленты

L = продольное расстояние ось ролика/ ось ролика

Дельта L = удлинение края

Сигма = результирующее краевое напряжение

E = модуль упругости ленточного материала

В соответствии с этим, при угле скручивания Phi = 30o получается результат, около 30%; при этом Сигма = 22 H/мм2, при Дельта L = 3,1 мм. В соответствии с этим, необходимая бочкообразность для разгрузки краевых напряжений /Сигма/ принимается при Дельта D = D - D' = 3,1 мм.

При скручивании ленты средняя линия остается неизменной, в то время, как ее края вынуждены изменяться по закону винтовой линии.

Отсюда следует:

Второе выражение корня всегда меньше по отношению к числу 1, получается следующее:

L′ = L[1+1/2(B•π•Phi/L/360)2]

Таким образом, получается следующее удлинение краев ленты:

ЭпсилонR = Дельта L/L = (L' - L)/L = (L'/L) - I = 1/2 (B• π • Phi/L/360)2

Удлинение происходит под действием усилий растяжения ленты, при этом оно линейно снижается к центру ленты.

Эпсилонm = ЭпсилонR/2 = Сигмаm/E = FZ/ (B•h•E)

= 1/4 (B• π • Phi/ L/ 360)2,

При скручивании Phi = 90o.

FZ/ (B•h•E) = 1/4(π/4•B/L)2

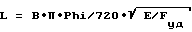

После решения уравнения относительно длины (1) скручивания получается:

Здесь:

Эпсилон - удлинение под действием усилия, действующего на ленту

ЭпсилонR = удлинение края ленты

Эпсилонm = среднее удлинение по ширине ленты

FZ = допустимое усилие на ленте

Fуд. = удельное удлинение ленты

h = толщина ленты

Phi = угол скручивания

Согласно этим уравнениям необходимая свободная длина ленты (L) при ширине ленты (B) составляет от 650 до 1980 мм для разных углов скручивания (Phi) между роликами (21) и (22); в зависимости от удельного растяжения (FSуд.) ленты и напряжений по краям ленты (Сигма) в H/мм2 и соответствующие необходимая длина (L) растяжение в метрах по диаграмме на фиг. 6. В рассматриваемом примере изобретения выполняется 6 разворотов, каждый на угол 30o при ширине ленты B = 1700 мм и длине, (L) на которой происходит натяжение, равной 30 м. Из диаграммы согласно фиг. 6 видно, что для этих соотношений результирующее удельное растяжение ленты (Fуд) составляет около 12 H/мм2.

В соответствии с расчетами, направляющие ролики (21 и 22) выполняются бочкообразными. При этом разница диаметров (Дельта D) между серединой (D) и торцем (D') бочкообразного ролика (21, 22) приблизительно соответствует величине удлинения кромок, обусловленного скручиванием ленты (30) на угол (Phi) при неизменном осевом расстояния (L) роликов (21 и 22).

В примере выполнения даны следующие соотношения для практического применения:

- толщина ленты: 0,2 - 0,8 мм

- ширина ленты: 750 - 1500 мм

- свободная длина натяжения: около 30 м

- диаметр роликов: около 800 мм

- угол разворота на каждой роликовой паре: 30o.

Повышенные краевые напряжения, возникающие при скручивании, лежат внутри области упругости и компенсируются соответствующим выбором бочкообразных роликов.

Бочкообразность роликов, например, 3 - 4 мм при диаметре 800 мм и длине бочки 1800 мм, обеспечивает помимо прочего самоцентрирования, и значит, точность прохождения ленты. Перед и за колонной для разворота ленты предпочтительно располагаются узлы для регулирования положения середины ленты.

Согласно изобретению за счет применения колонны (20) для разворота ленты (30) создается легко контролируемое несложное устройство, которое можно смонтировать в любом месте установки. Одновременно за счет этого уменьшаются высота и длина большого цеха (41), что значительно снижает затраты и обеспечивает прохождение ленты (30) в одном направлении от позиции (1) ввода до позиции (12) вывода из устройства. Другие экономические и технические преимущества получаются за счет того, что колонна (20) для разворота ленты может иметь средство (25) для компенсации удлинения ленты и/или для сохранения постоянного натяжения ленты (30), аналогичного петлевому накопителю (25).

Кроме того, с помощью изобретения открывается также возможность регулирования направления ленты или пропускания ленты с параллельным смещением от первой линии ко второй линии, проходящей на расстоянии от нее. При этом создаются несложные возможности направления ленты через различные узлы установки, состоящей из комбинации разных устройств.

Такой пример чисто схематически показан на фиг. 8. От блока 1 установки лента (30c) подается в колонку для разворота и там разворачивается на 90o относительно направления на входе ленты, после чего лента (30) выводится из колонны (20) к части II установки. Из части III установки лента (30) поступает в колонку (20), разворачивается так с параллельным смещением выходит из нее и поступает в часть II установки. Из части IV установки лента (30e) поступает в колонну (20), разворачивается там и после этого снова транспортируется в часть II установки. Из части V лента (30) разворачивается в колонне (20), поворачивается там от своего направления прохождения на 90o и направляется из колонны (20) в часть II установки.

В примерах, представленных на фиг. 8, обработка может осуществлять одновременно в отдельной или нескольких соответствующим образом выполненных колонках (20) для разворота. Они служат лишь для иллюстрации того, что имеются разные возможности направления ленты в колонне (20) для разворота, каждая из которых снабжена, в зависимости от формы выполнения одной или несколькими группами направляющих роликов, расположенных на расстоянии друг от друга.

Изобретение относится к области металлургии и касается усовершенствования транспортирования стальной ленты во время ее прохождения через установку для непрерывной обработки, имеющую несколько рабочих позиций, Причем во время обработки необходимое с целью контроля поворачивать ленту обработанной нижней стороной вверх и наоборот, чем достигается значительное улучшение пространственных соотношений со значительным сокращением затрат. Лента между позициями установки вводится в колонну для разворота ленты и в ней проходит через верхние и нижние ролики, расположенные на расстоянии друг от друга по вертикали. Проходя от ролика к ролику лента скручивается на такой угол, что между входом ленты и выходом ленты устанавливается определенный угол, а общее скручивание является таким, что после поворота на 180o нижняя при входе в первый ролик сторона ленты в результате разворота становится верхней стороной и наоборот. Устройство, предназначенное для этого, имеет выполненную в виде вертикального петлевого накопителя колонну для разворота ленты с множеством верхних и нижних направляющих роликов для ленты. Ролики при непрерывном перемещении ленты от ролика к ролику разворачиваются в одном и том же окружном направлении на определенные углы относительно оси входящей ленты таким образом, что лента при охватывании роликовой пары, образованной одним нижним и одним верхним роликами, скручивается в общей сложности, на угол скручивания, составляющий 180o. 3 с. и 5 з.п. ф-лы, 8 ил.

где В - ширина ленты;

Е - модуль упругости ленты;

Fуд - удельное растяжение;

Phi - угол скручивания.

| JP 58135714, A, 12.08.83 | |||

| СССРПриоритет 08.1.1969, № 1444/69. ЯпонияОпубликовано 25.XII.1972. Бюллетень № 4за 1973 г.Дата опубликования описания 29.1.1973УДК 621.771.068(088.8) | 0 |

|

SU364144A1 |

| СИСТЕМА ПОСАДКИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1989 |

|

SU1828036A1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336331C2 |

Авторы

Даты

1998-12-27—Публикация

1994-01-28—Подача