Изобретение относится к способам изготовления изделий из металлических порошков, преимущественно с частицами сферической формы, ударным прессованием в машиностроении и в других областях техники.

Известен способ ударного прессования латунных порошков (Сердюк Г.Г. и др. Ударное прессование латунных порошков. Порошковая металлургия, 1985, N 12, с.25-29), включающий предварительную подпрессовку порошка и последующее ударное прессование.

Недостатком этого способа является низкое качество изделий и большой расход энергии, так как не были рассчитаны необходимые для каждого размера изделий усилие предварительной подпрессовки порошка и начальной скорости ударного пуансона, а также не было демпфирования отскакивающего от порошка после прессования ударного пуансона, что способствовало расслоению материала изделия.

Известен способ изготовления изделий из металлических порошков [1] включающий предварительную подпрессовку порошка через упругий элемент и последующее ударное прессование, причем величина усилия предварительной подпрессовки порошка и начальной скорости ударного пуансона определялись расчетом.

Недостатком этого способа является то, что при расчетах усилия предварительной подпрессовки порошка и начальной скорости ударного пуансона не учитывалось трение порошка о стенки матрицы пресс-формы, что давало занижение значений этих величин. Это приводило к повышению остаточной пористости изделий.

Целью изобретения является повышение качества изделий за счет снижения остаточной пористости.

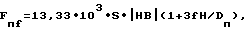

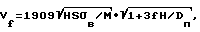

Цель достигается тем, что в способе изготовления изделий из металлических порошков, преимущественно с частицами сферической формы, включающем предварительную подпрессовку порошка через упругий элемент и последующее ударное прессование, величину усилия предварительной подпрессовки Fпf и начальной скорости ударного пуансона Vf рассчитывают по формулам

Fпf= 13,33·103·S·(HB)(1+3fH/Dп),

Vf= 1909

, где S площадь сечения изделия, м2; (НВ) твердость материала порошка, МПа; Н высота изделия, м; Dп диаметр пуансона, м; f среднее значение динамического коэффициента трения порошка о стенки матрицы; σв- временное сопротивление при растяжении материала порошка, МПа; М масса ударного пуансона, кг.

, где S площадь сечения изделия, м2; (НВ) твердость материала порошка, МПа; Н высота изделия, м; Dп диаметр пуансона, м; f среднее значение динамического коэффициента трения порошка о стенки матрицы; σв- временное сопротивление при растяжении материала порошка, МПа; М масса ударного пуансона, кг.

Учет трения порошка о матрицу в расчетных формулах позволяет точно определять значения усилия предварительной подпрессовки порошка и начальной скорости ударного пуансона для каждого конкретного случая изготовления изделия, что в свою очередь позволяет повысить качество изделия за счет уменьшения остаточной пористости в изделии.

Способ осуществляют следующим образом.

Порошок с частицами сферической формы засыпают в пресс-форму и виброуплотнением достигают заданной плотности упаковки сферических частиц. Затем производят предварительную подпрессовку порошка усилием Fпf через упругую втулку. После этого производят ударное прессование порошка, сообщив ударному пуансону начальную скорость Vf.

П р и м е р. Изготавливают изделие из металлических порошков сферической формы частиц с размером 80-120 мкм из следующих материалов: медь М2, сплав АД1 и сплав ПОС-40.

Используют следующее оборудование: многоместная пресс-форма с пуансонами диаметром 8 и 10 мм; пистолет монтажный ПЦ-52-1 со сменной группой N 2; патроны монтажные типа К4, Д2, Д4; упругая втулка высотой 30 мм и с наружным диаметром 35 мм из резины марки МС; сменные грузы массой 1, 3, 5, 10, 15 и 24 кг.

Для каждого изделия производят расчет с целью определения усилия предварительной подпрессовки Fпf и начальной скорости ударного пуансона Vf. Опытами установили, что при суммарной массе поршня пистолета и пуансона М= 0,135 кг патроны типа К4, Д2, Д4 обеспечивают начальную скорость ударному пуансону соответственно 51, 64 и 90 м/с. При этих скоростях пуансона с учетом состояния рабочей поверхности стальной матрицы пресс-формы для меди М2, сплава АД1, сплава ПОС-40 были определены средние значения динамического коэффициента трения f соответственно: 0,12; 0,08; 0,06. По определенным расчетом значениям величин Fпf, Vf выбирают величину груза и тип патрона.

Предохранительную муфту пистолета с грузом одевают на снабженный резиновой втулкой хвостовик пуансона и производят выстрел.

Аналогично проводят опыты с пистолетом с грузами и пресс-формой, предварительно определив величину усилия предварительной подпрессовки порошка Fп и начальной скорости ударного пуансона V по формулам

Fп=13,33˙103 ˙S.(HB),

V 1909  , где S, (НВ), σв, Н, М величины, указанные выше.

, где S, (НВ), σв, Н, М величины, указанные выше.

Результаты испытаний показали, что изделия, изготовленные с учетом трения порошка о матрицу пресс-формы, имели остаточную пористость в пределах 0,35-0,6% Изделия, изготовленные известным способом, имели остаточную пористость в пределах 0,6-1%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из металлических порошков | 1988 |

|

SU1678531A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124590C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124079C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2335378C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| Пресс-форма для формования изделий из порошков и волокон | 1984 |

|

SU1196136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2005743C1 |

| Устройство для прессования анизотропных магнитов с осевой текстурой | 1982 |

|

SU1060309A1 |

Изобретение относится к способам изготовления изделий из металлических порошков, преимущественно с частицами сферической формы, в машиностроении и в других областях техники. Способ включает предварительную подпрессовку порошка через упругий элемент и последующее ударное прессование, осуществляют с усилием подпрессовки Fпf и сообщением ударному пуансону начальной скорости  которые рассчитываются по формулам, приведенным в описании изобретения.

которые рассчитываются по формулам, приведенным в описании изобретения.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ с частицами сферической формы, включающий предварительную подпрессовку порошка через упругий элемент и последующее ударное прессование, отличающийся тем, что величину усилия предварительной подпрессовки порошка Fnf и начальной скорости ударного пуансона Vf рассчитывают по формулам

где S площадь поперечного сечения изделия, м2; твердость материала порошка, МПа,

твердость материала порошка, МПа,

H высота изделия, м;

Dп диаметр пуансона, м;

f среднее значение динамического коэффициента трения порошка о стенки матрицы пресс-формы;

σв временное сопротивление при растяжении материала порошка, МПа;

M масса ударного пуансона, кг.

| Способ изготовления изделий из металлических порошков | 1988 |

|

SU1678531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1992-08-28—Подача