Изобретение относится к материалам для электродуговой сварки и может быть использовано как пластифицирующая и газообразующая добавка в покрытии электродов для сварки низкоуглеродистых и низколегированных сталей.

В качестве добавок, обладающих как пластифицирующими, так и газообразующими свойствами, в электродных покрытиях обычно используют целлюлозу, крахмал, дектрин, древесную лузгу, карбоксиметилцеллюлозу и некоторые другие вещества.

Однако из-за использования лесных ресурсов для получения электродной целлюлозы и экологической вредности ее производства резко возросла стоимость этого компонента (до 18 млн.руб за 1 т) и его дефицитность, что является серьезным сдерживающим фактором производства сварочных электродов.

Более предпочтительным с этой точки зрения является лигнин рисовой лузги, являющийся продуктом гидролизной переработки отхода сельскохозяйственных растений, при производстве дрожжей (патент N 1782198). Однако широкое его применение сдерживается в первую очередь незначительными объемами производства этого компонента, явно недостаточного для электродной промышленности, расширение которого практически нецелесообразно из-за экологической вредности гидролизного процесса. К дополнительным недостаткам лигнина следует также отнести наличие в нем ортофосфорной кислоты и пряного запаха, которые ухудшают гигиенические условия труда при производстве электродов в сравнении с процессом их изготовления с помощью целлюлозы.

Целью изобретения является ресурсосбережение природной древесины и снижение стоимости электродов за счет использования сельскохозяйственных ресурсов.

Эта цель достигается введением в состав покрытия сварочных электродов в качестве пластифицирующего и газообразующего компонента порошкообразной рисовой лузги с размером частиц менее 0,20 мм.

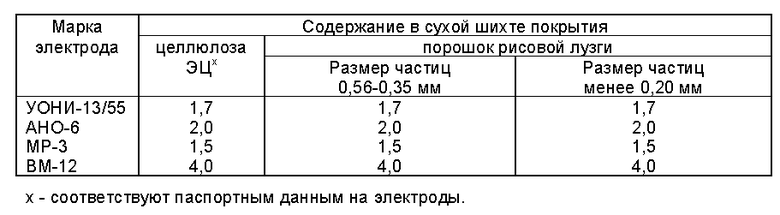

Для оценки пластифицирующих свойств предложенного компонента были изготовлены недостаточно технологичные в опрессовке электроды УОНИ-13/55 и АНО-6, а также электроды МР-3, и ВМ-12, в покрытиях которых целлюлоза заменялась на равное количество порошкообразной рисовой лузги (таблица).

Электроды с диаметром стержня 4 мм изготавливались методом опрессовки. Модуль жидкого стекла - 2,7, плотность 1,44 - 1,45, вязкость 800 - 900 сП.

В процессе изготовления электродов установили, что использование порошка рисовой лузги с размерами частиц 0,56 - 0,35 мм не обеспечивает равноценную замену целлюлозы для электродов УОНИ-13/55, ВМ-12 в части пластифицирующих свойств и влияние на сварочно-технологические свойства (ухудшались шероховатость поверхности покрытия, устойчивость горения дуги, повышалось разбрызгивание), а при использовании порошка рисовой лузги с размером частиц менее 0,20 мм его положителоное пластифицирующее действие на уступало характерному для целлюлозы в электродах АНО-6, ВМ-12, МР-3 и для КМЦ - электродах УОНИ-13/55. Это выражалось в низких и стабильных значениях эксцентриситета покрытий указанных электродов, который лежал в пределах 0,06 - 0,16 мм, гладкости их покрытия, отсутствии вмятин. Более того, при этом явно уменьшалась "слипаемость" друг с другом электродов, что особенно важно при массовом их производстве, особенно с прокалкой в камерных печах.

Дополнительным преимуществом порошка рисовой лузги в сравнении с лигнином рисовой лузги (патент N 1782198) явилось отсутствие раздражающих кожу человека эффектов при замесах шихты покрытия электродов, брикетировании и опрессовке электродов. Оценка сварочно-технологических свойств электродов АНО-6, МР-3, УОНИ-13/55 с порошком рисовой лузги крупностью менее 0,20 мм по устойчивости горения дуги, разбрызгиванию, формированию швов в различных пространственных положениях, отделимости шлаковой корки, проварку, склонности к образованию пор в швах показала их полную равнозначность с аналогичными электродами с целлюлозой в покрытии, а для электродов ВМ-12 отмечалось улучшение их свойств в части расширения диапазона рабочих токов, уменьшение минимально допустимой длины огарка электродов (без учета защищенной части) до 30 - 40 мм против 70 - 80 мм, характерных для этих электродов с целлюлозой в покрытии. При том, определенным преимуществом применения порошка рисовой лузги в сравнении ее с лигнином (патент N 1782198) явилось отсутствие у сварочного аэрозоля этих электродов с порошком лузги специфического пряного запаха, свойственного этим электродам с лигнином в покрытии.

Проверка механических свойств соединений, выполненных электродами с порошком рисовой лузги крупностью менее 0,20 мм проводилась по ГОСТ 6996-77.

Испытания показали, что замена в покрытиях электродов АНО-6, МР-3, ВМ-12, УОНИ-13/55 целлюлозы на порошок рисовой лузги не ухудшает механических свойств и химсостав наплавленного металла. Вместе с тем, для электродов ВМ-12 (4% лузги) отмечалось некоторое повышение содержания кремния в направленном металле и относительного удлинения шва.

Для оценки газозащитных свойств порошка рисовой лузги электродами ВМ-12 с ним в покрытии сваривали на "короткой" и "длинной" дуге односторонние тавровые пробы из стали В Ст.3 с толщиной 14 мм. В изломах проб визуально и при увеличении X10 не было обнаружено пор. Содержание азота в 3 пробах наплавленного металла составляло не более 0,001%, что характерно для типичных рутиловых электродов и свидетельствует о равнозначности газозащитных свойств целлюлозы и предлагаемого компонента.

Равнозначность свойств электродов ВМ-12 с целлюлозой и предлагаемым порошком рисовой лузги (по 4%), в которых они выполняют не только пластифицирующие, но газообразующие функции, указывает на возможность его применения и для электродов с газозащитными покрытиями.

С целью оценки возможного вредного влияния на содержание диффузионного водорода в швах для электродов УОНИ-13/55 с КМЦ и порошком рисовой лузги определили его содержание по "карандашным пробам". Электроды перед сваркой прокаливали при +280oC в течение 1 часа. Содержание диффузионного водорода для электродов с КМЦ составило 4,2 - 5,6 мл/100 г и для электродов с порошком рисовой лузги 3,9 - 5,0 мл/100 г.

Таким образом, в покрытиях электродов как рутилового, так и фтористо-кальциевого типов целлюлоза и порошок рисовой лузги крупностью менее 0,20 мм обеспечивают равнозначное действие на опрессовочные свойства электродов, их сварочно-технологические свойства, свойства направленного металла.

Предложение использовать порошок рисовой лузги обеспечивает, наряду с вовлечением в электродное производство неиспользуемых отходов пищевых сельхозпродуктов, сбережение ресурсов леса, экологической пользы и значительный экономический эффект. При настоящих ценах на целлюлозу 18000000 руб. за 1 т и просчитанной стоимости порошка лузги 4000000 - 5000000 руб. эффект для электродной промышленности России может составить (18000000 - 4500000)•3000 = 405 млрд. руб. , где 18,0 млн.руб. и 4,5 млн.руб. - соответственно стоимости целлюлозы и предлагаемого ее заменителя.

3000 - ориентировочна годовая потребность электродного производства России в целлюлозе, обеспечиваемого ресурсами рисовой лузги Краснодарского края.

Таким образом использование взамен целлюлозы порошка рисовой лузги крупностью менее 0,20 мм в покрытии сварочных электродов является экономически выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент покрытий сварочных электродов | 1990 |

|

SU1782198A3 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2217285C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Состав электродного покрытия | 1985 |

|

SU1294546A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130371C1 |

| Состав электродного покрытия | 1980 |

|

SU963771A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

Изобретение относится к сварке, в частности к покрытиям сварочных электродов, а именно - к пластифицирующим и газообразующим компонентам покрытий. В качестве компонента используется порошок рисовой лузги крупностью менее 0,20 мм. 1 табл.

Применение порошка рисовой лузги крупностью менее 0,20 мм в качестве пластифицирующего и газообразующего компонента покрытий сварочных электродов.

| SU, N 1782198, B 23 K 35/365, 1992. |

Авторы

Даты

1999-01-10—Публикация

1996-06-25—Подача