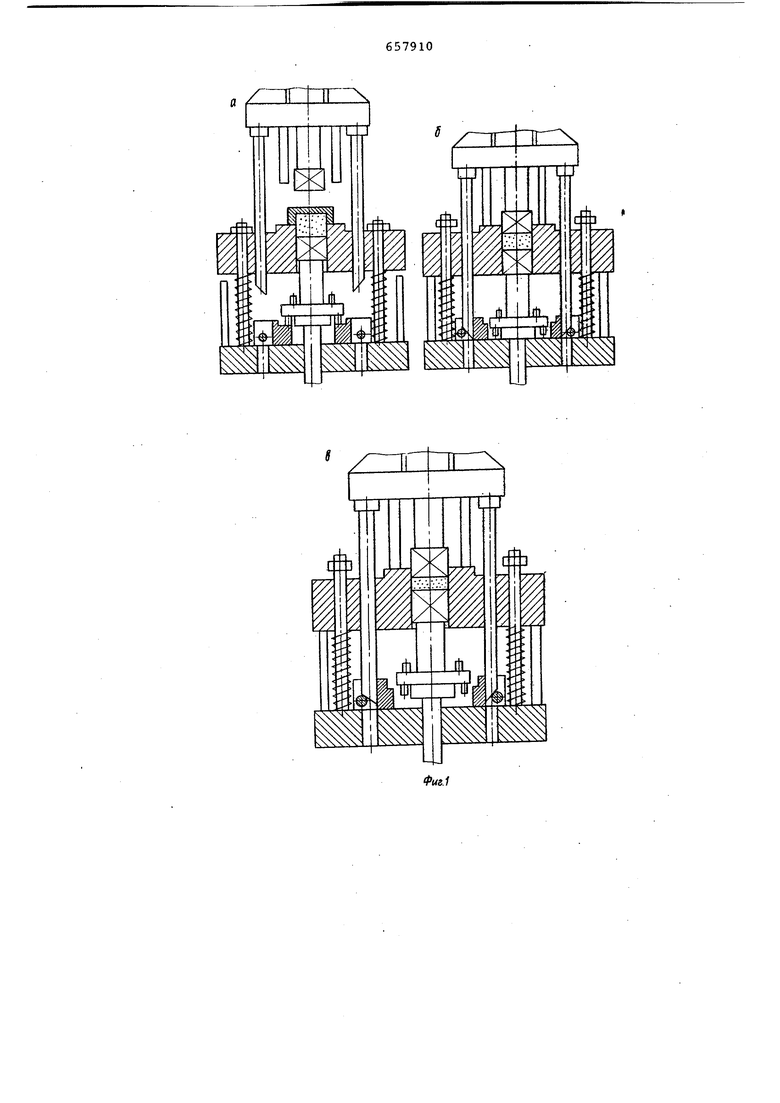

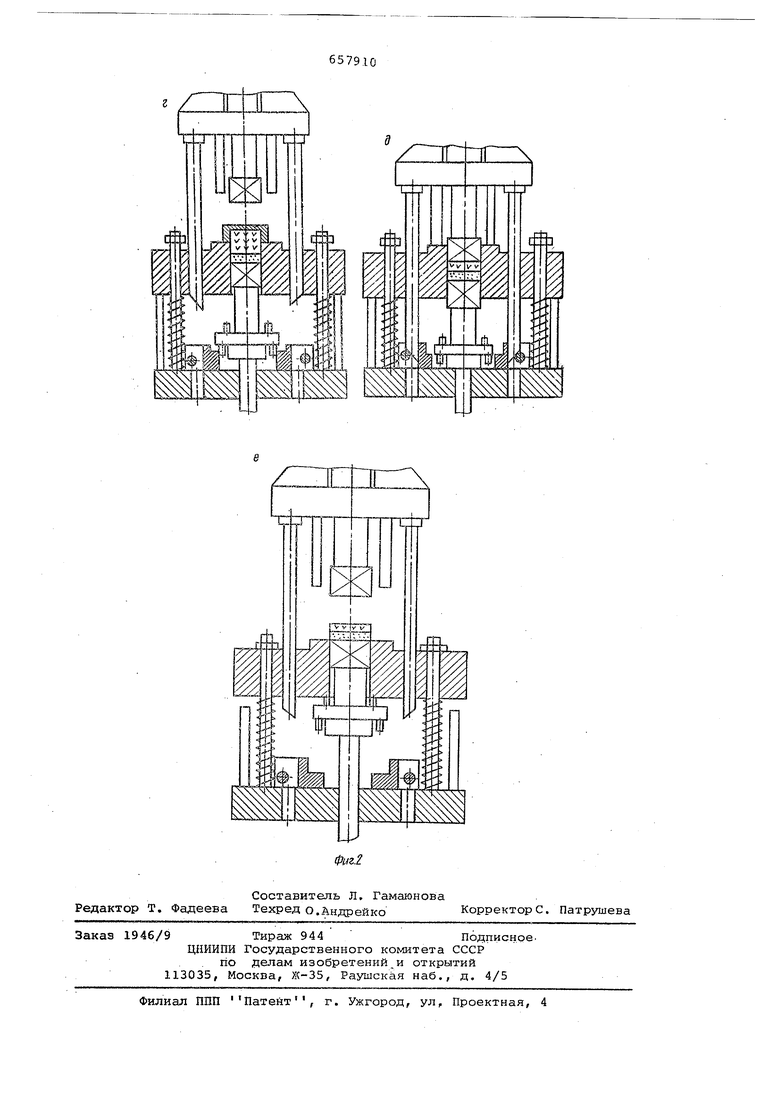

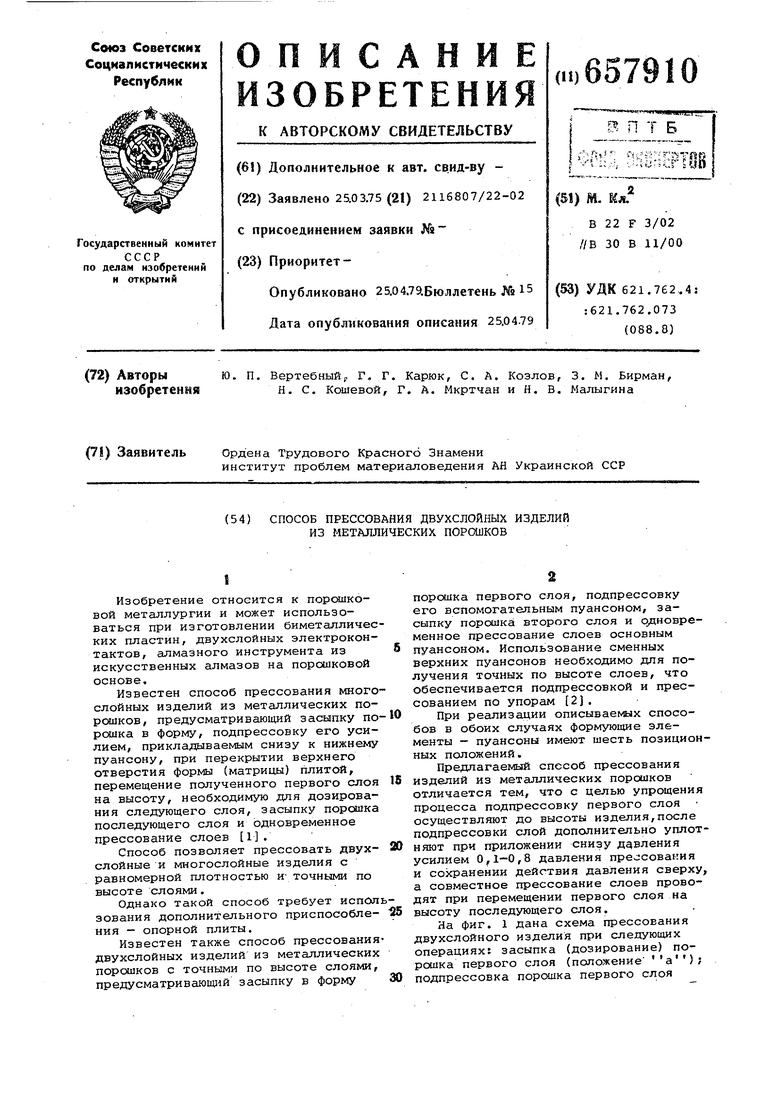

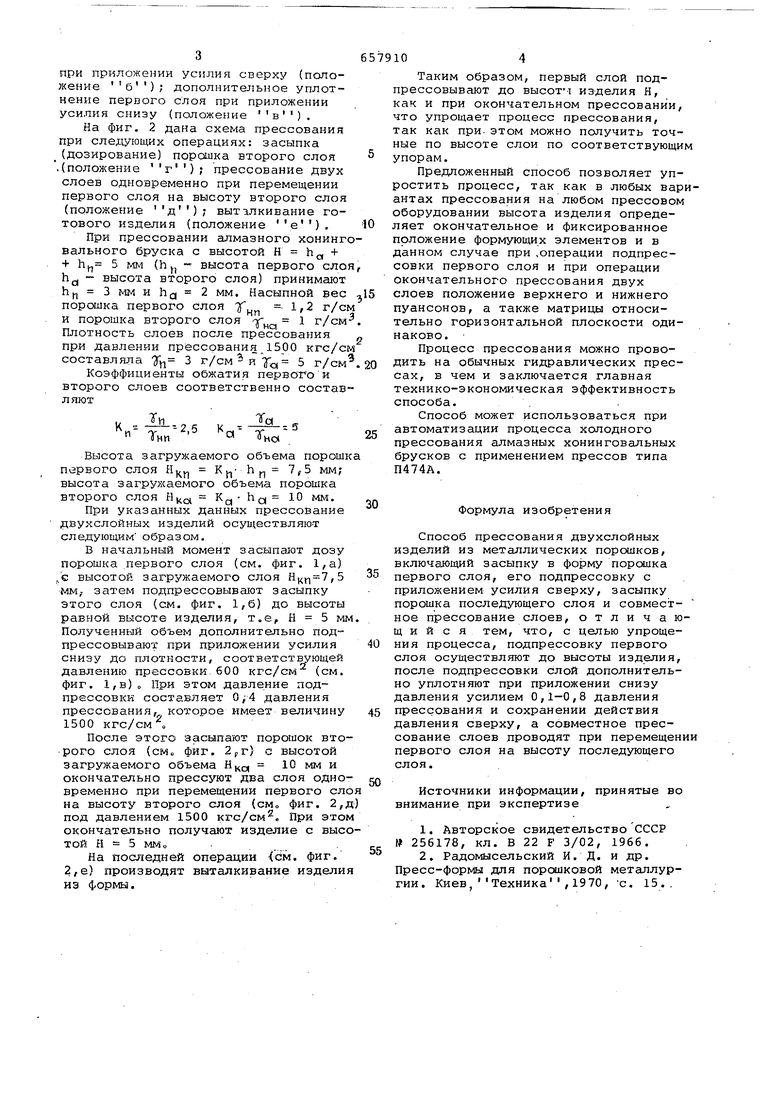

Изобретение относится к порсяиковой металлургии и может использоваться при изготовлении биметалличес ких пластин, двухслойных электроконтактов, алмазного инструмента из искусственных алмазов на порошковой основе. Известен способ прессования много слойных изделий из металлических порсяиков, предусматривающий засыпку по рошка в форму, подпрессовку его усилием, прикладываемым снизу к нижнему пуансону, при перекрытии верхнего отверстия формы (матрицы) плитой, перемещение полученного первого слоя на высоту, необходимую для дозирования следующего слоя, засыпку порошка последующего слоя и одновременное прессование слоев 1. Способ позволяет прессовать двухслойные и многослойные изделия с равномерной плотностью и- точными по высоте слоями. Однако такой способ требует испол зования дополнительного приспособления - опорной плиты. Известен также способ прессования двухслойных изделий из металлических порсхиков с точными по высоте слоями, предусматривающий засыпку в форму порошка первого слоя, подпрессовку его вспомогательным пуансоном, засыпку порошка второго слоя и рдновременное прессование слоев основным пуансоном. Использование сменных верхних пуансонов необходимо для получения точных по высоте слоев, что обеспечивается подпрессовкой и прессованием по упорам 2, При реализации описываемых способов в обоих случаях формующие элементы - пуансоны имеют шесть позиционных положений. Предлагаемый способ прессования изделий из металлических порошков отличается тем, что с целью упрощения процесса подпрессовку первого слоя осуществляют до высоты изделия,после подпрессовки слой дополнительно уплотняют при приложении снизу давления усилием 0,1-0,8 давления пре :;сова1 ия и сохранении действия давления сверху, а совместное прессование слоев проводят при перемещении первого слоя на высоту последующего слоя. На фиг. 1 дана схема прессования двухслойного изделия при следующих операциях: засыпка (дозирование) порошка первого слоя (положение ); подпрессовка порошка первого слоя при приложении усилия сверху (положение б); дополнительное уплотнение первого слоя при приложении усилия снизу (положение в). На фиг. 2 дана схема прессования при следующих операциях: засыпка (дозирование) порошка второго слоя .(положение г); прессование двух слоев одновременно при перемещении первого слоя на высоту второго слоя (положение д); выталкивание готового изделия (положение ). При прессовании алмазного хонинго вального бруска с высотой Н h + + h 5 мм (hj, - высота первого слоя Ьд, - высота второго слоя) принимают hf, ( мм. Насыпной вес порошка первого слоя - 1,2 г/см и порошка второго слоя -тс., - 1 г/см НС1 Плотность слоев после прессования при давлении прессования 1500 кгс/см составляла Тп 3 г/см 5 г/см Коэффициенты обжатия первого и второго слоев соответственно составляютВысота загружаемого объема порошк первого слоя Нц 7,5 мм; высота загружаемого объема порошка второго слоя R(. Kg- hg 10 мл-i. При указанных данных прессование двухслойных изделий осу11;ествля1от следующим образом. В начальный момент засыпадат дозу порошка .первого слоя (см. фиг. 1,а) ,;с высотой загружаемого слоя Нц( 7,5 мм, затем подпрессовывают засыпку этого слоя (см. фиг. 1,6) до высоты равной высоте изделия, т.е, Н 5 мм Полученный объем дополнительно подпрессовывают при приложении усилия снизу до плотности, соответствующей давлению прессовки.600 кгс/см (см. фиг. 1,в)„ При этом давление подпрессовки составляет давления прессования, которое имеет величину 1500 кгс/см , После этого засыпают порошок второго слоя (смс фиг. 2рГ) с высотой загружаемого объема Нцо, 10 мм и окончательно прессуют два слоя одновременно при перемещении первого сло на высоту второго слоя (см фиг. 2,д под давлением 1500 кгс/см. При этом окончательно получают изделие с высо той Н 5 мм о , На последней операции (им. фиг. 2,е) производят выталкивание издели из формы. Таким образом, первый слой подпрессовывают до высот-т изделия Н, как и при окончательном прессовании, что упрощает процесс прессования, так как при. этом можно получить точные по высоте слои по соответствующим упорам. Предложенный способ позволяет упростить процесс, так как в любых вариантах прессования на любом прессовом оборудовании высота изделия определяет окончательное и фиксированное положение формующих элементов и в данном случае при .операции подпрессовки первого слоя и при операции окончательного прессования двух слоев положение верхнего и нижнего пуансонов, а также матрицы относительно горизонтальной плоскости одинаково. Процесс прессования можно проводить на обычных гидравлических прессах, в чем и заключается главная технико-экономическая эффективность способа. , Способ может использоваться при автоматизации процесса холодного прессования алмазных хонинговальных брусков с применением прессов типа П474А. Формула изобретения Способ прессования двухслойных изделий из металлических порошков, включающий засыпку в форму пороака первого слоя, его подпрессовку с приложением усилия сверху, засыпку порошка последующего слоя и совместное прессование слоев, отличающий с я тем, что, с целью упрощения процесса, подпрессовку первого слоя осуществляют до высоты изделия, после подпрессовки слой дополнительно уплотняют при приложении снизу давления усилием 0,1-0,8 давления прессования и сохранении действия давления сверху, а совместное прессование слоев проводят при перемещении первого слоя на высоту последующего слоя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 256178, кл. В 22 F 3/02, 1966. 2.Радомысельский И. Д. и др. Пресс-формы для порсшковой металлургии. Киев, Техника,1970, с. 15..

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

| Способ изготовления вставки бурового алмазосодержащего инструмента | 1980 |

|

SU984684A1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Способ изготовления буровой коронки | 1989 |

|

SU1738680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Устройство для прессования из порошка двухслойных изделий с горизонтальным расположением слоев | 1986 |

|

SU1502192A1 |

| Способ изготовления твердых сплавов и сверхтвердых композиционных материалов | 1980 |

|

SU839156A1 |

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

с::з

ч

т

у,

д

4L

ti

ж

Авторы

Даты

1979-04-25—Публикация

1975-03-25—Подача