Изобретение относится к прокатному производству, конкретнее к эксплуатации рабочих валков, и может быть использовано на непрерывных многоклетевых станах холодной прокатки листовой стали.

Известен способ эксплуатации рабочего валка непрерывного стана КВАРТО холодной прокатки полос. Способ включает чередование работы валка в клети с перешлифовками. По мере снижения диаметра и твердости бочки валка вследствие износа и перешлифовки валок переставляют по клетям, начиная с последней, против хода прокатки [1].

Недостаток известного способа состоит в том, что он не обеспечивает высокой стойкости рабочего валка.

Известен также способ эксплуатации валка, включающий его работу в клети, определение величины износа и перешлифовку бочки после каждой вывалки из клети, причем съем при перешлифовке составляет 1,7 - 2,2 максимальной величины износа. По мере уменьшения диаметра и твердости бочки валок переставляют против направления прокатки из чистовых клетей в черновые [2].

Указанный способ также не обеспечивает высокую стойкость валка.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ эксплуатации рабочего валка непрерывного 5-клетевого стана КВАРТО холодной прокатки полос, включающий чередование его работы в клети с перешлифовками и перестановками по клетям, начиная с последней, против хода прокатки по мере снижения диаметра и твердости бочки валка. В процессе эксплуатации рабочий валок переставляют по следующему маршруту: клеть 5 - клеть 4 - клеть 3- клеть 2- клеть 1 [3]- прототип.

Недостаток известного способа состоит в том, что при такой эксплуатации валок имеет низкую стойкость.

Цель изобретения состоит в повышении стойкости валка.

Поставленная цель достигается тем, что в известном способе эксплуатации валка непрерывного стана, включающем чередование его работы в клети с перешлифовками и перестановками по клетям, начиная с последней, против хода прокатки по мере снижения твердости бочки, согласно предложению перестановку валка производят при снижении твердости бочки на 1-2 ед. HSD, причем перед установкой в предпоследнюю клеть валок устанавливают в первую клеть стана.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами эксплуатации валка непрерывного стана холодной прокатки полос. Оба включают чередование работы валка клети с перешлифовками. В обоих случаях производят перестановку валка по клетям, начиная с последней, против хода прокатки по мере снижения твердости бочки.

Отличия предложенного способа состоят в том, что перестановку валка на другую клеть производят при снижении твердости бочки на 1 - 2 ед. HSD, тогда как в известном способе величина снижения твердости не регламентирована. В предложенном способе перед установкой в предпоследнюю клеть валок устанавливают в первую клеть стана, тогда как в известном валок последовательно переставляют по клетям против хода прокатки от последней клети к первой.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в повышении стойкости валка. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

Сущность предлагаемого изобретения состоит в следующем. Эксплуатация валка должна обеспечивать, с одной стороны, высокое качество холоднокатаных полос, а с другой, высокую его стойкость. Помимо естественного износа, стойкость валка существенно зависит от повреждений, которые он получил в клети. Так, для удаления повреждений типа "порез" и "навар", происходящих в случае аварийного разрыва полосы в стане, необходимо при перешлифовки снимать с бочка валка слой металла толщиной 0,5 - 0,3 мм, что составляет до 15% всего активного слоя. Характерно, что с понижением твердости глубина проникновения повреждений в бочку валка уменьшается.

Поскольку качество холоднокатаной полосы формируется в последней клети стана, скорость деформации в которой наибольшая, а металл, поступающий в эту клеть, имеет высокую прочность из-за наклепа в предыдущих клетях, новый валок начинают эксплуатировать в последней клети стана. По мере перешлифовок твердость бочки валка снижается. Если валок продолжать использовать в той же клети после снижения твердости на 1 - 2 ед. HSD, его поверхность начнет интенсивно разрушаться, стойкость валка и качество холоднокатаной полосы снизятся. Поэтому валок переводят в первую клеть непрерывного стана. Первая клеть стана работает на низкой скорости, валки в ней обжимают толстый ненаклепанный металл. Поскольку обрывы полосы между первой клетью и разматывателем рулонов исключены, валки в первой клети, сохраняющие высокую твердость после работы в последней клети, не получают повреждений типа "порез" и "навар". Съем за перешлифовку минимален, валок имеет высокую стойкость.

После уменьшения твердости из-за перешлифовок и уменьшения диаметра еще на 1 - 2 ед. HSD ставший менее твердым валок из первой клети переводят в предпоследнюю клеть непрерывного стана. Обрывы полосы перед предпоследней клетью вызывают повреждения бочки типа "порез" и "навар", но т.к. твердость бочки валка уменьшена, глубина проникновения повреждения и толщина слоя, снимаемого при перешлифовке, также уменьшаются. Это увеличивает стойкость валка.

В дальнейшем, по мере снижения твердости бочки на 1-2 ед. HSD валок переставляют против хода прокатки в менее нагруженные клети. Обрывы полосы в стане не приводят к глубокому повреждению валков, что позволяет полностью использовать ресурс валка и обеспечить повышение его стойкости.

Экспериментально установлено, что если перестановку производить при снижении твердости бочка валка менее чем на 1 ед. HSD, то не достигается полного использования ресурса валка, возникает необходимость увеличения парка валков для работы в последних клетях стана. В случае, если перестановку производить при снижении твердости более чем на 2 ед. HSD, стойкость валка снижается, ухудшается качество прокатываемых полос.

Примеры реализации способа.

Пару новых рабочих валков с диаметром бочки 440 мм и с твердостью 95 ед. HSD заливают в последнюю 4-ю клеть непрерывного четырехклетевого стана КВАРТО 1400 холодной прокатки и производят прокатку стальных полос толщиной 0,35 - 0,65 мм с периодическими перешлифовками и измерениями твердости. После 8 перешлифовок диаметр бочки валка составляет 435 мм, а твердость бочки снижается на величину 1,5 ед. HSD, т.е. до 93,5 ед. HSD.

Теперь валки переставляют против направления прокатки в 1-ю клеть стана и продолжают их эксплуатировать. После 12 перешлифовок диаметр бочки валков составляет 430 мм, твердость бочки 92 ед. HSD. Поскольку твердость бочки уменьшилась на 1,5 ед. HSD, валки из 1-й клети переводят для работы в предпоследнюю 3-ю клеть стана. Обрывы полосы в стане не приводят к глубокому повреждению ставших менее твердыми рабочих валков.

В процессе эксплуатации в 3-й клети после 10 перешлифовок диаметр бочки валков составляет 425 мм, а твердость 90,5 ед. HSD. Снижение твердости бочки еще на 1,5 ед. HSD указывает на необходимость перевода валков из 3-й клети во 2-ю, т.е. против направления прокатки. Во 2-й клети валки используют до полной выработки активного слоя за счет износа, повреждений и перешлифовок. При таком регламенте эксплуатации удельный расход валков составляет 1,55 на тонну проката.

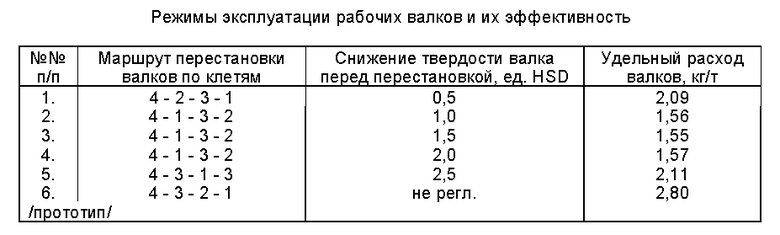

Варианты реализации предложенного и известного способов эксплуатации валка представлены в таблице.

Из таблицы следует, что при реализации предложенного способа /варианты 2 - 4/ стойкость валков возрастает. В случаях запредельного значения заявленного параметра /варианты 1 и 5/ и реализации способа - прототипа /вариант 6/ стойкость валков снижается, о чем свидетельствует увеличение удельного расхода валков.

Технико-экономические преимущества предложенного способа состоят в том, что за счет перестановки валка по маршруту: последняя клеть непрерывного стана - первая клеть - предпоследняя клеть и далее по порядку против направления прокатки, причем когда перестановку производят при снижении твердости бочки вследствие износа и перешлифовок на 1 - 2 ед. HSD, достигается наиболее полное использование ресурса валка при обеспечении высокого качества прокатываемых полос. Уменьшение глубины проникновения дефектов при "наварке" и "порезке" валка способствует удлинению продолжительности его эксплуатации, повышению стойкости.

За базовый объект принят способ-прототип. Использование предложенного способа обеспечит повышение уровня рентабельности производства холоднокатаной листовой стали на 3 - 4%.

Литературные источники, использованные при составлении описания изобретения:

1. Полухин П.И. и др. Тонколистовая прокатка и служба валков.- М.: Металлургия, 1967, с. 284 и 285.

2. Авторское свидетельство СССР N 1342549, кл. B 21 B 28/02, 1987.

3. Пименов А.Ф. и др. Холодная прокатка и отделка жести. - М.: Металлургия, 1990, с. 147 - 149.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 1998 |

|

RU2131312C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2004 |

|

RU2277986C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ | 2007 |

|

RU2368441C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

Изобретение относится к прокатному производству, конкретнее к эксплуатации рабочих валков, и может быть использовано на непрерывных многоклетевых станах холодной прокатки листовой стали. Способ включает чередование работы валка в клети с перешлифовками и перестановками по клетям, начиная с последней, против хода прокатки по мере снижения твердости бочки. С целью повышения стойкости валка его перестановку в другую клеть производят при снижении твердости бочки на 1-2 ед.HSD, причем перед установкой в предпоследнюю клеть валок устанавливают в первую клеть стана. 1 табл.

Способ эксплуатации валка непрерывного стана холодной прокатки полос, включающий чередование его работы в клети с перешлифовками и перестановками по клетям, начиная с последней, против хода прокатки по мере снижения твердости бочки, отличающийся тем, что перестановку валка производят при снижении твердости бочки на 1 - 2 ед. HSD, причем перед установкой в предпоследнюю клеть валок устанавливают в первую клеть стана.

| Полухин П.И | |||

| и др | |||

| Тонколистовая прокатка и служба валков | |||

| - М.: Металлургия, 1967, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| Пименов А.Ф | |||

| и др | |||

| Холодная прокатка и отделка жесткости | |||

| - М.: Металлургия, 1990, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Способ эксплуатации прокатных валков вертикальных клетей | 1988 |

|

SU1639814A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1999-01-20—Публикация

1998-02-17—Подача