Настоящее изобретение относится к установке для временного хранения изделий, предпочтительно тоннель морозильной камеры для временного хранения изделий, имеющей входную позицию и разгрузочную позицию, элементы привода для конвейера как на входной, так и на разгрузочной позициях, и конвейер для перемещения изделий с входной позиции через установку на позицию разгрузки, причем конвейер образует петлю вокруг неподвижных поворотных роликов, расположенных противоположно друг другу в установке, и вокруг поворотных роликов, которые могут перемещаться относительно их, когда они расположены по меньшей мере на одной тележке, которая может двигаться возвратно-поступательно между неподвижными поворотными роликами, свободно перемещаемыми в результате только длины конвейеров в конвейерных секциях на любой стороне тележки и скорости приводных элементов, причем неподвижные поворотные ролики установки расположены по меньшей мере в один ряд с вращением вокруг взаимной оси.

Установки, в которых изделия временно хранятся и, возможно, подвергаются одновременной обработке, часто являются частью технологической линии. Либо входная позиция или позиция разгрузки на такой технологической линии часто должна работать непрерывно с постоянной скоростью, определенной по скорости работы других машин, составляющих часть технологической линии.

Установку типа, упомянутого во вступительной части, можно применять в качестве буферного устройства на такой технологической линии. Таким образом, машины на любой установке могут работать непрерывно с постоянной скоростью, при этом незначительные перерывы или остановы в работе "поглощаются" буферным устройством установки, которое имеет возможность перемещать тележку возвратно-поступательно между неподвижными поворотными роликами.

Особенно в тоннелях морозильных камер важно, чтобы конвейерная лента на входной позиции могла проводиться непрерывно с постоянной скоростью, поскольку шприцмашина для выдавливания мороженного, снабжающая входную позицию продуктами, должна работать с постоянной скоростью для сохранения состава мороженого.

Упаковочные машины, расположенные в связи с позицией разгрузки тоннеля морозильной камеры, могут часто подвергаться продолжительным или непродолжительным простоям. Однако эти машины могут работать с повышенной рабочей скоростью в сравнении с обычной скоростью машины.

При перерывах в работе таких упаковочных машин замороженные продукты удаляют с позиции разгрузки и возвращают для обработки, если это возможно, или удаляют замороженные продукты. Продукты часто удаляют потому, что затрачивается очень много времени для останова шприцмашины для изготовления мороженного и последующего ее запуска. Это происходит потому, что останов и поворотный запуск шприцмашины занимает много времени, причем расходуется много продуктов для приготовления мороженого прежде, чем наступит равновесие на технологической линии, что позволит производить продукты удовлетворительного качества.

Установки типа, упомянутого во вступительной части, для временного хранения продуктов известны, например из патента Германии N 2848193.

Однако установка в соответствии с упомянутой Немецкой публикацией не пригодна для применения в тех случаях, когда требуется временное хранение продуктов в течение заданного периода времени в установке. Это может происходить, например, в тоннеле морозильной камеры, где должны замораживаться продукты. Однако это может иметь место в других установках, где изделия должны подвергаться термообработке, закалке или некоторой другой обработке, которая требует затраты минимального времени для хранения изделий в установке для обработки. Итак, известная установка предусматривает удаление изделий главным образом по возможности быстро, чтобы оставалось по возможности больше свободного помещения для хранения.

Установка имеет дополнительный недостаток в том, что применяемые элементы привода предназначены для привода только с заданной скоростью. Один или другой элемент привода можно остановить, когда требуется заполнить или разгрузить складское помещение, однако изменение скорости невозможно.

Также останов любого из приводных элементов потребует одновременно привода в действие дополнительных элементов привода, которые позволяют изменить размер хранилища посредством муфты. Размер хранилища изменяют посредством перемещения тележки одним или другим способом при помощи цепей, которые подсоединяют к дополнительным элементам привода муфтами. Таким образом, эта установка имеет недостаток в том, что тележка не может перемещаться свободно в результате только скоростей элементов привода и поэтому требуется применение средства управления, соединяющего элементы привода конвейера с дополнительными элементами привода тележек.

Тоннели морозильной камеры работают при температурах ниже -40oC. Известная установка не пригодна для применения в таких условиях, так как существует большой риск, что образование льда не позволит правильно работать муфтам и поворотным роликам. В тоннелях морозильной камеры можно уменьшить количество подвижных элементов для исключения их повреждения в результате образования льда. Кроме того, предпочтительно поддерживать в движении элементы, расположенные в тоннеле морозильной камеры, для обеспечения их правильного функционирования. Известная установка требует применения большого количества поворотных роликов для привода тележек. Образование льда препятствует правильной работе таких роликов, которые будут использоваться в течение коротких интервалов времени, имеющих очень различную продолжительность.

В патенте США 4513858 описана конвейерная система для установки упомянутого типа. В этой конвейерной системе механизм привода управляет подачей поступающих изделий, тогда как механизм привода разгрузки управляет разгрузной выходящих изделий. Конвейерные средства системы приводятся в движение ремнями, которые приводятся, в свою очередь, шкивами, прикрепленными непосредственно к двигателям механизмов привода. Таким образом, скорость механизмов привода определяют непосредственно по заданной рабочей скорости двигателей. Один или другой из двигателей может работать быстрее, чем другой двигатель. Однако там отсутствует указание на возможность произвольного изменения скоростей приводных механизмов независимо друг от друга.

Система согласно патенту США содержит множество конвейерных средств и, следовательно, большее количество подвижных элементов. Таким образом, эта система в тоннеле морозильной камеры имеет те же недостатки, которые были описаны со ссылкой на патент Германии.

Наконец, система в соответствии с патентом США работает строго горизонтально. Для накопления изделий на двух или более уровнях в патенте США предлагается разместить две или больше секций накопителя друг над другом. Это техническое решение включает в себя применение дополнительных элементов привода и дополнительных конвейерных средств, а также дополнительных устройств для достижения синхронной работы конвейеров на всех уровнях. В результате получают снова очень сложную систему и, следовательно, систему, имеющую определенные недостатки.

Задачей настоящего изобретения является создание установки, позволяющей устранить недостатки, и которая предназначена для применения в тоннелях морозильной камеры, в то же время она является технически простой в изготовлении и работает надежно. Это достигается тем, что в установке для временного хранения изделий, предпочтительно тоннель морозильной камеры, содержащая входную позицию и позицию разгрузки, конвейер для транспортирования изделий с входной позиции через установку на позицию разгрузки, образующий петлю вокруг неподвижных поворотных роликов, расположенных противоположно друг другу в установке, и вокруг поворотных роликов, размещенных по меньшей мере на одной тележке, перемещающейся возвратно-поступательно между неподвижными поворотными роликами с возможностью перемещения подвижных поворотных роликов за счет длины конвейера в секциях, образуемых этим конвейером с каждой стороны тележки, и скорости элементов привода, причем неподвижные поворотные ролики установки расположены по меньшей мере в два ряда с вращением вокруг взаимных осей и размещения более чем в одной параллельной плоскости, отличающаяся тем, что один из двух элементов привода одной из упомянутых позиций выполнен с возможностью произвольного изменения скорости относительно элемента привода другой позиции, подвижные поворотные ролики на каждой стороне тележки расположены в более чем одной, параллельной плоскости, с возможностью образования конвейером спирального пути и нескольких уровней, определенных параллельными плоскостями при сгибании им петлей неподвижных и подвижных поворотных роликов, при этом подвижные поворотные ролики на каждой стороне тележки расположены по меньшей мере в один ряд с вращением в упомянутом ряду или в каждом ряду вокруг оси параллельно осям вращения неподвижных поворотных роликов.

Когда элементы привода конвейера расположены на входной и разгрузочной позициях, то обеспечивается надежная работа, поскольку они находятся снаружи части установки, где происходит обработка, которая может уменьшить надежность в работе. Таким образом, элементы привода будут действовать в рабочих условиях, существующих при обычной комнатной температуре.

Когда элементы привода выполнены так, что один из них может работать с произвольной скоростью относительно другого, и когда тележка может одновременно свободно перемещаться, то тележка может совершать возвратно-поступательное движение между неподвижными поворотными роликами просто за счет изменения различий в скорости между элементами привода. Таким образом, не нужно применять специальные элементы для обеспечения перемещения тележки и, следовательно, изменять размер складского помещения. Установку можно снабдить несколькими тележками, содержащими подвижные поворотные ролики. Таким образом, можно применять несколько тележек, если это потребуется для изготовления установки более короткой длины.

Не только можно создать установку простой конструкции, но и также очень надежной в работе. Единственными подвижными элементами, присутствующими в установке, являются неподвижные и подвижные поворотные ролики. Все поворотные ролики находятся в постоянном движении, когда установка работает в нормальных рабочих условиях, т. е. при постоянной скорости для двух элементов привода. В этом случае скорости конвейера на входной и разгрузочной позициях будут постоянными. Когда возникают перерывы в работе, поворотные ролики будут все еще перемещаться, однако, со скоростью, которая отличается от нормальной рабочей ситуации.

Если создается ненормальная ситуация, например уменьшение скорости или общий останов на разгрузочной позиции, входная позиция может все еще работать при нормальной рабочей скорости. Если это произойдет, конвейер будет перемещать тележку для увеличения количества хранимых изделий. Хотя секция конвейера, которая является пустой во время работы, будет уменьшаться.

Когда нормальная ситуация восстанавливается на разгрузочной позиции, элемент привода на разгрузочной позиции может работать со скоростью, которая выше скорости элемента привода на входной позиции, который может поддерживаться, однако, при нормальной скорости. Поскольку скорость конвейера на разгрузочной позиции выше скорости конвейера на входной позиции, конвейер будет тянуть тележку в противоположном направлении. В результате больше изделий будет удаляться с конвейера, чем добавляться и, следовательно, размер пустой секции конвейера будет увеличиваться.

Установка предпочтительно оснащена средством, которое будет автоматически контролировать положение тележки и как результат этого, управлять элементами привода для автоматического регулирования размера накопителя.

Следует понять, что установку можно также применять в тех случаях, когда скорость на входной позиции уменьшается или совсем отсутствует, а скорость на разгрузочной позиции поддерживается постоянной. Установку можно также применять в тех ситуациях, когда скорость уменьшается или полностью отсутствует в произвольные моменты как на входной, так и на разгрузочной позициях.

Установка в соответствии с изобретением может работать в качестве буферного устройства на технологической линии, где требуется, чтобы элемент привода на входной позиции или на разгрузочной позиции управлял работой конвейера непрерывно с постоянной скоростью, определенной по скорости других элементов, составляющих часть такой технологической линии. Примером этого является машина для изготовления мороженого на конвейере на входной позиции тоннеля морозильной камеры.

Шприцмашина для изготовления мороженого должна работать непрерывно с постоянной скоростью для поддержания правильного состава и однородности продукта, хранимого на конвейере на входной позиции. Поскольку позицию разгрузки можно остановить, то не требуется удалять и, возможно, выбрасывать замороженные продукты для поддержания непрерывной работы шприцмашины. Во время непродолжительных простоев в работе упаковочной машины используют буферное устройство установки, и когда упаковочную машину снова запускают в работу, то это происходит при скорости, которая превышает нормальную скорость, таким образом, буферное устройство установки увеличивается в размере до максимального размера прежде, чем скорость на позиции разгрузки и скорость упаковочной машины уменьшается, в свою очередь, до нормальной рабочей скорости. Таким образом, регулирование зависит только от изменения скорости между двумя элементами привода. Один из элементов привода может быть выполнен с возможностью обеспечения привода конвейера непрерывно с постоянной скоростью.

Поворотные ролики тележки, образующие витки конвейера совместно с неподвижными поворотными роликами одной стороны установки, расположены на стороне тележки, обращенной в сторону от упомянутой стороны установки. Входная позиция и позиция разгрузки содержат секцию конвейера, которая продолжена за счет удлинения других петель конвейера и образована вокруг по меньшей мере одного дополнительного ролика. Дополнительный поворотный ролик может быть в каждой секции соединен с элементом привода конвейера.

Тележка для свободного движения по рельсам имеет колеса, перемещаемые по рельсам, при этом на каждой стороне колес тележки расположены скребковые средства для очистки рельсов.

Тележка может иметь скользящие блоки для ее свободного движения, перемещаемые по рельсам.

Рельсы могут иметь возможность нагрева. Установка может содержать средства центрирования положения тележки между неподвижными поворотными роликами, которые связаны со средствами для управления элементами привода.

Изобретение будет описано более подробно со ссылкой на приложенные чертежи, на которых:

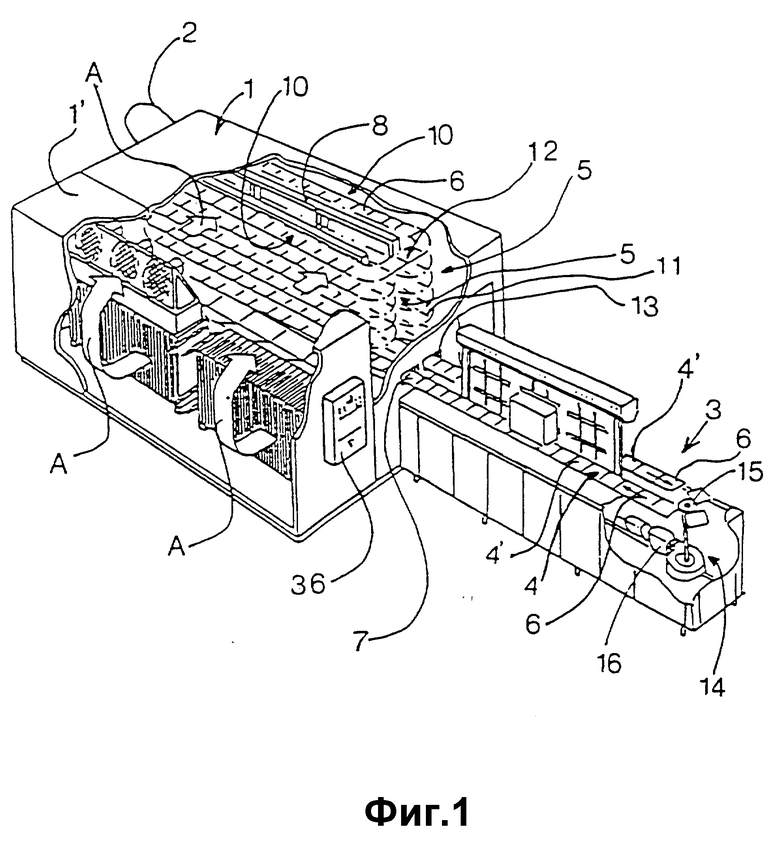

фиг. 1 - схематический вид в перспективе установки в соответствии с изобретением с удаленными некоторыми деталями,

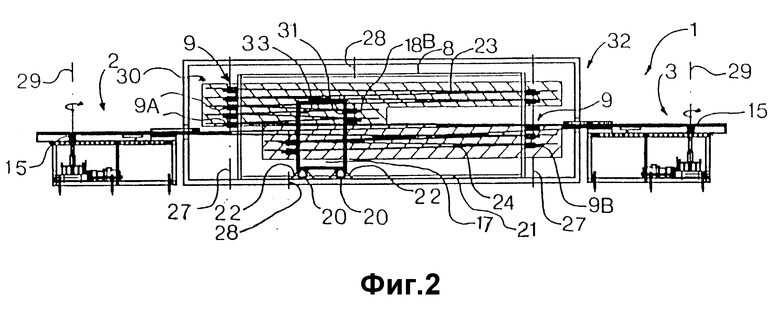

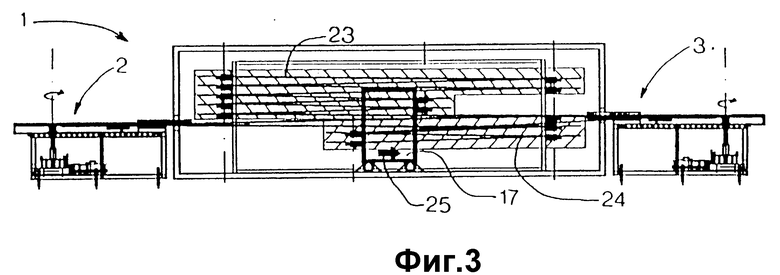

фиг. 2 - 4 - схематический вид сбоку в разрезе определенных деталей для иллюстрации различных ситуаций в работе установки в соответствии с изобретением,

фиг. 5 - схематический вид сверху установки, показанной на фиг. 2 - 4,

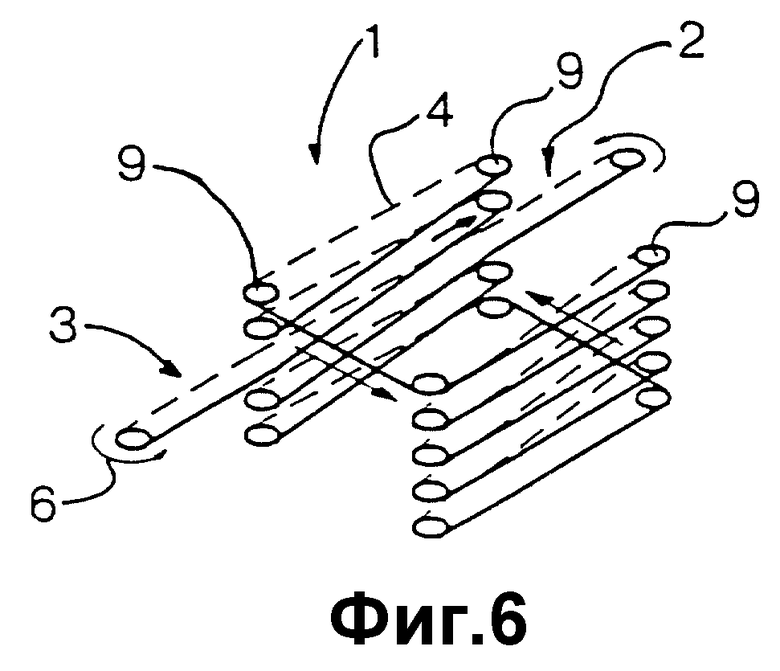

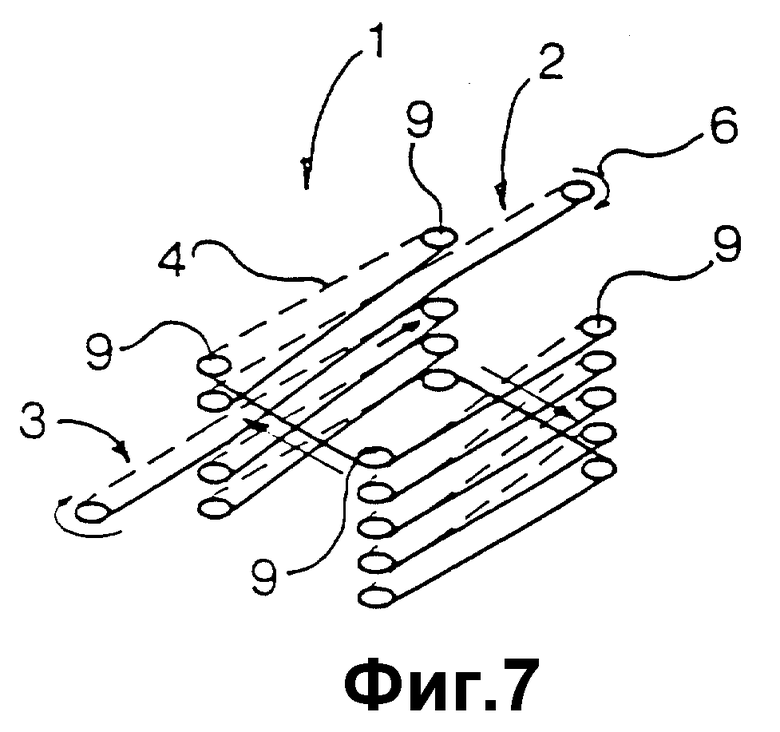

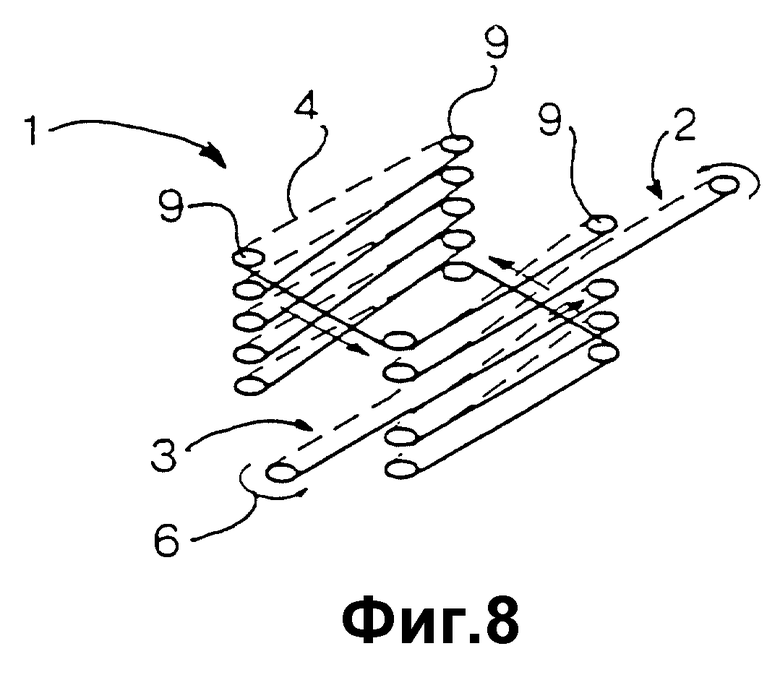

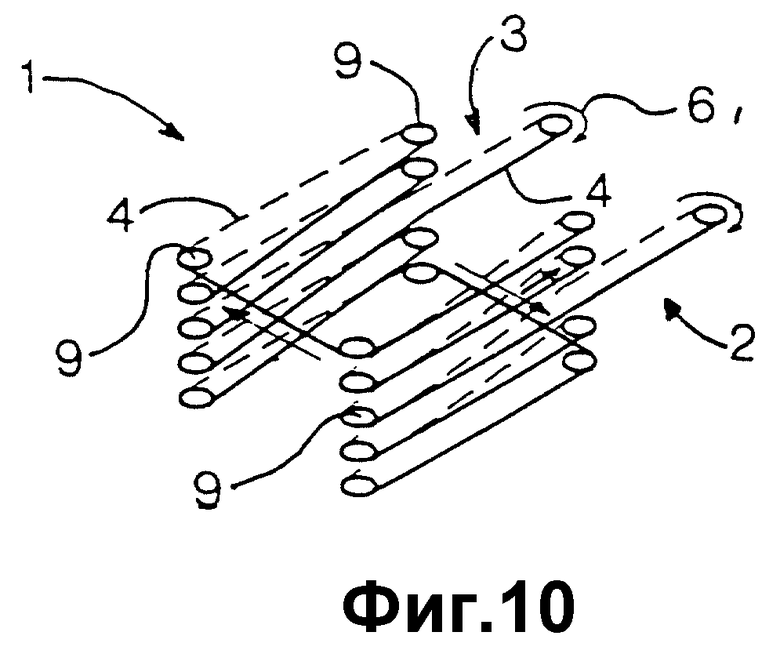

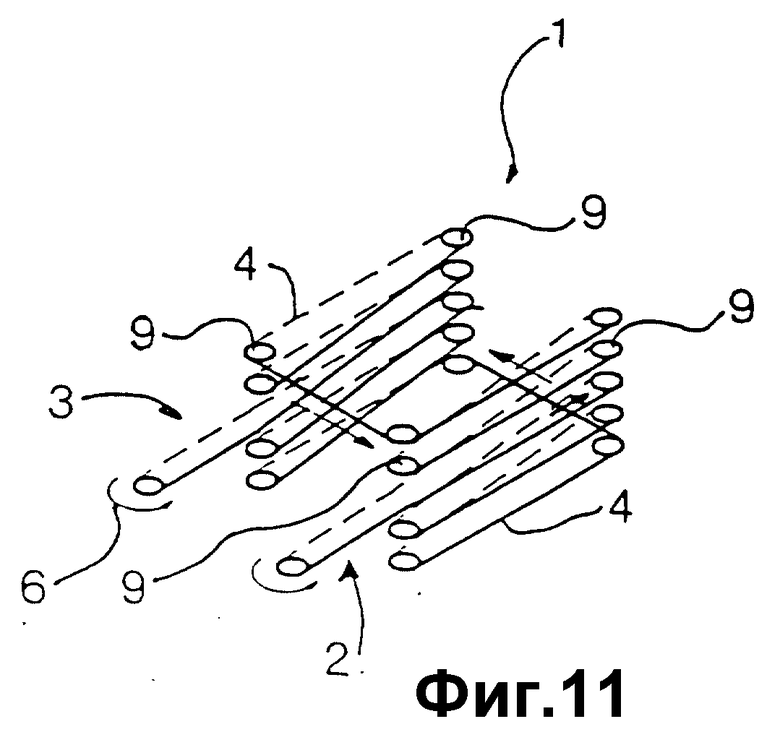

фиг. 6 - 11 - схематический вид в перспективе для иллюстрации альтернативных вариантов исполнения установки в соответствии с изобретением,

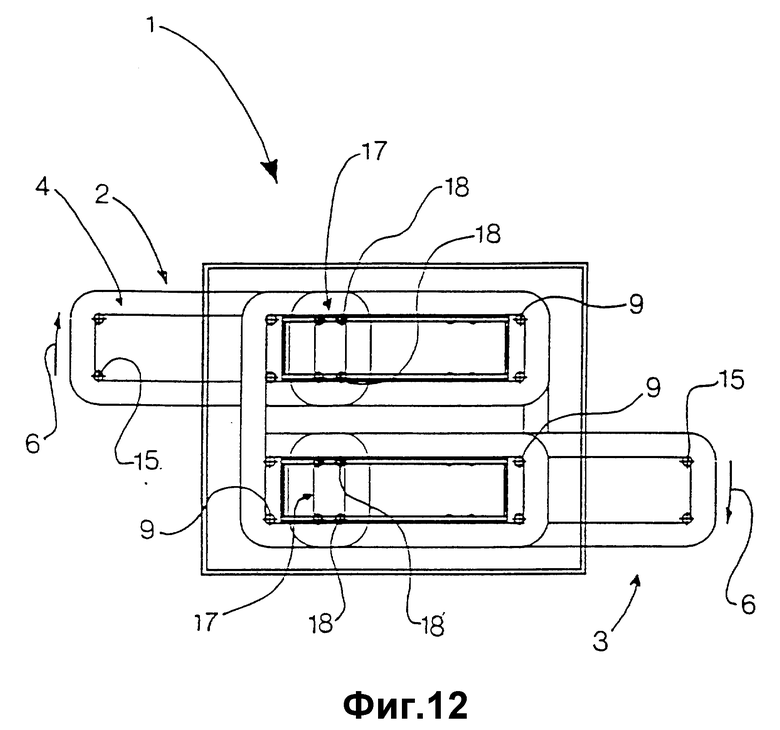

фиг. 12 - схематический вид, соответствующий фиг. 5, другого варианта исполнения установки в соответствии с изобретением,

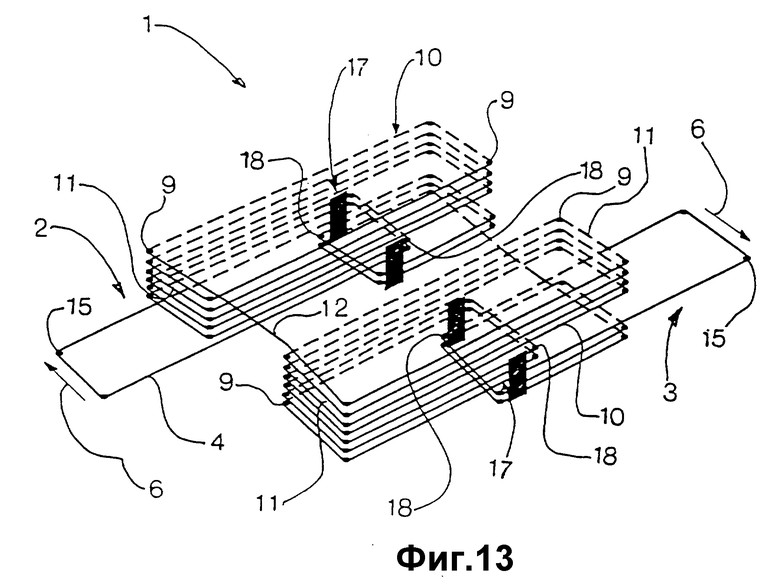

фиг. 13 - схематический вид в перспективе, соответствующий фиг. 6 - 11, установки, показанной на фиг. 12.

Установка, показанная на фиг. 1, содержит тоннель морозильной камеры, и дальше изобретение будет объяснено со ссылкой конкретно на тоннель морозильной камеры.

Итак, установка содержит тоннель 1 морозильной камеры, предназначенный для временного хранения изделий, которые заморожены в тоннеле морозильной камеры. Установка 1 дополнительно содержит позицию разгрузки 2 (только показана схематически на фиг. 1) и входную позицию 3. Установка также содержит конвейер 4, который в показанной конструкции выполнен в форме лоткового конвейера, т. е. с поддонами 4, которые расположены независимо по отношению друг к другу и соединены цепью, таким образом, конвейер 4 может перемещаться петлями через установку. Такие петли 5 конвейера показаны в тоннеле 1 морозильной камеры.

Направление движения конвейера 4 обозначено стрелками 6. Конвейер 4 перемещается от впускной позиции 3 в тоннель 1 морозильной камеры через отверстие 7. Внутри тоннеля 1 морозильной камеры расположена рама 8, на которой установлены неподвижные поворотные ролики 9 (фиг. 2). Конвейер перемещается петлями через первый овальный спиральный путь, по которому конвейер перемещается попеременно по прямым направляющим 10 и поворотным направляющим 11 с закругленными концами вокруг поворотных роликов 9, таким образом, конвейер перемещается вверх внутри тоннеля 1 морозильной камеры. Когда конвейер достигает самого верхнего поворота на первом спиральном пути, образующем петлю, он перемещается по передающей направляющей 12 на второй овальный спиральный путь, где конвейер движется петлями по упомянутому пути вниз, чтобы оставить тоннель 1 морозильной камеры через отверстие 13. Прежде, чем пройти через отверстие 13 на входную позицию 3, конвейер проходит через отверстия, которые не показаны, на другом конце тоннеля 1 морозильной камеры для движения через позицию разгрузки 2.

Как входная позиция 3, так и позиция разгрузки 2 содержат элемент привода 14, включающий в себя дополнительный поворотный ролик 15, установленный в качестве удлинителя одной из петлеобразных направляющих и образующий ведущий шкив конвейера. Элемент привода также содержит механизм привода 16, выполненный таким образом, что каждый шкив 15 может приводиться с произвольной скоростью по отношению к шкиву 15 на другой позиции.

Когда конвейер 4 с размещенными на нем изделиями проходит через тоннель морозильной камеры, то изделия замораживаются. Таким образом тоннель 1 морозильной камеры соединен с секцией 1 морозильной камеры, которая будет уменьшать температуру до примерно -40oC. Воздух циркулирует через тоннель 1 морозильной камеры и секцию 1 морозильной камеры, как показывают стрелки А.

Установка дополнительно содержит тележку 17, которая не показана на фиг. 1 и которая будет объяснена более подробно со ссылкой на фиг. 2 - 5.

Кроме неподвижных поворотных роликов 9, как это видно на фиг. 2 - 5, имеются поворотные ролики 18, которые перемещаются возвратно-поступательно между неподвижными поворотными роликами 19, поскольку они установлены на раме 19 тележки 17. Тележка 17 в показанной конструкции оснащена колесами или роликами 20. Колеса 20 перемещаются по рельсам 21, которые нагревают для исключения образования льда и для свободного перемещения тележки 17. В качестве альтернативы колес 20 тележка 1 может быть оснащена скользящими блоками, перемещаемыми по направляющим 21. На каждой стороне колес предусмотрены скребковые средства 22, которые обеспечивают очистку направляющих 21 и, следовательно, обеспечивают дополнительную безопасность для свободного перемещения тележки 17.

Конвейер 4, который расположен внутри тоннеля морозильной камеры, может быть разделен на две секции 23, 24. Первая секция 23 снабжена наклонной заслонкой, проходящей вверх влево, а вторая секция 24 снабжена наклонной заслонкой, направленной вверх вправо. Секция 23 является частью конвейера, на который подают продукты для их замораживания. Секция 24 является частью конвейера 4, которая является пустой. Таким образом секцию 24 можно использовать в качестве буферного хранилища.

Часть конвейера, расположенную в секции 24, можно уменьшить, если конвейер остановлен или он работает с уменьшенной скоростью на позиции разгрузки 2, при этом на входной позиции 3 поддерживают нормальную рабочую скорость конвейера. Эту ситуацию можно увидеть на фиг. 3, где стрелка 25 показывает перемещение тележки 17 вправо, таким образом секция 24 уменьшается, а секция 23 увеличивается.

Фиг. 4 показывает ситуацию, когда секцию 24 для буферного хранения увеличивают, тогда как секцию 23 уменьшают. Если допустить, что конвейер работает с нормальной скоростью на входной позиции 3, то повышенная скорость конвейера 4 на позиции разгрузки 2 будет заставлять тележку перемещаться влево, как показывает стрелка 26. Таким образом секция 24 увеличивается в размере до тех пор, пока буферное хранилище не достигнет требуемого размера.

Когда конвейер 4 работает с одинаковой скоростью на позиции разгрузки 2 и на входной позиции 3, тележка 17 остается в том положении, в котором она находилась, если на обеих позициях 2, 3 устанавливаются одинаковые рабочие скорости. Эта ситуация показана на фиг. 2.

Как показано на фиг. 2 - 5, неподвижные поворотные ролики 9 расположены в два ряда и имеют вращение вокруг взаимных осей 27. В случае, если это обычный тоннель морозильной камеры, то эти оси будут ориентированы вертикально, но установка в соответствии с изобретением может иметь различную ориентацию и поворотные ролики можно разместить рядом. На каждой стороне 31, 33 тележки 17 подвижные поворотные ролики 18 расположены рядами 28 и имеют вращение вокруг взаимной оси 28 параллельно оси вращения 27 неподвижных поворотных роликов. Дополнительные поворотные ролики 15, которые установлены на позиции разгрузки 2 и на входной позиции 3, также вращаются вокруг осей 29 параллельно осям вращения 27, 28.

Подвижные поворотные ролики 18, которые взаимодействуют с неподвижными поворотными роликами 9А на одной стороне 30 установки 1, расположены на стороне 31 тележки 17, которая обращена в сторону от упомянутой одной стороны 30 установки 1. Подобным образом, подвижные поворотные ролики 18А, которые взаимодействуют с неподвижными поворотными роликами 98 на другой стороне 32 установки 1, будут расположены на стороне 33 тележки 17, которая обращена в сторону от другой стороны 32 установки. Следует понять, что тележку можно оснастить поворотными роликами, которые расположены противоположно друг другу на обеих сторонах тележки и которые будут взаимодействовать с неподвижными поворотными роликами 9, установленными прямо противоположно подвижному поворотному ролику 18.

Фиг. 5 показывает семантически тележку 17. Она показывает схематически другое положение колес 20 на наружном упоре тележки. Показанное расположение колес на большом расстоянии 35 друг от друга необходимо для стабилизации тележки, а также для исключения возможного ее опрокидывания в результате неравномерностей тяги, которую осуществляет конвейер 4 на тележке 1 посредством поворотных роликов 18, установленных на ней.

Установка 1 оснащена средствами 36 для управления элементами 14 двигателя для достижения требуемой рабочей скорости на позиции разгрузки 2 и на входной позиции 3 в различных рабочих ситуациях. Средства управления 36 соединены со средствами, которые показаны в позиции 37 и предназначены для центрирования положения тележки 17 между неподвижными поворотными роликами 9. В зависимости от центрирования положения тележки 17 можно, посредством средства управления 36, увеличить или уменьшить скорость конвейера на позиции разгрузки или на входной позиции для изменения относительных размеров двух секций 23 и 24 конвейера.

Входная секция 3 должна работать непрерывно с постоянной скоростью из-за известных шприцмашин на технологической линии, тогда как позиция разгрузки 2 может подвергаться остановам во время производства для уменьшенной скорости в результате перерывов в работе последующей упаковочной машины на технологической линии. В этой ситуации тележку 17 можно переместить по возможности дальше влево для достижения по возможности наибольшего буферного устройства за счет образования секции 24 по возможности большого размера.

В качестве действительного примера установка может состоять из тоннеля 1 морозильной камеры с конвейером 4, содержащим в общем примерно 1100 поддонов 4, причем минимальное количество поддонов 4, расположенных в секции 23, составляет примерно 700, тогда как максимальное количество поддонов, присутствующих в секции 24, составляет примерно 400 штук. Когда такая установка работает при нормальной рабочей скорости примерно 10 метров в минуту, то за минуту будут передаваться 35 поддонов. Благодаря поворотным направляющим 5 с закругленными концами невозможно разгружать секцию 24 полностью, и эффективное временное хранилище будет составлять примерно 210 поддонов. Это будет обеспечивать время примерно 6 минут для буферного устройства.

Опыт показывает, что такое время для буферного устройства является полностью достаточным для "поглощения" большинства всех перерывов в работе, которые имеют место. Однако резервное время может изменяться между 4 и 8 минутами, а минимальное количество поддонов в секции 23 морозильной камеры может изменяться между примерно 400 и 700 поддонами.

Чтобы достигнуть достаточно быстрого установления буферного хранения, изменение скорости элементов двигателя в сравнении с нормальной рабочей скоростью должно составлять примерно между ± 10% и вплоть до ± 30%.

Фиг. 6 - 11 представляют схематический вид других вариантов исполнения установки в соответствии с изобретением. Эти альтернативные варианты исполнения показаны как исполнение альтернативных путей конвейера 4 через тоннель 1 морозильной камеры. Для простоты тележка 17 не показана. Однако тележка 17 будет устанавливаться в положение между неподвижными поворотными роликами 9. Эти фигуры показывают различные способы размещения позиции разгрузки 2 и входной позиции 3 относительно самого тоннеля 1 морозильной камеры. Поскольку все элементы конструкций, показанных на фиг. 6 - 11, соответствуют описанным элементам, подробное их описание не будет дано. Способ работы альтернативных вариантов исполнения также соответствует описанию работы установки.

Фиг. 12 представляет схематический вид, соответствующий фиг. 5, другого варианта исполнения установки 1. Идентичные детали имеют одно обозначение, и поэтому они не будут объяснены подробно. Конструкция, показанная на фиг. 12, отличается от конструкции на фиг. 5 тем, что она содержит две отдельные тележки 17, оснащенные поворотными роликами 18. Тележки 17 снабжены колесами (не показаны), которые перемещаются по рельсам (не показаны). Либо они могут быть оснащены скользящими блоками, перемещаемыми по рельсам.

Благодаря применению двух тележек 17 вместо одной тележки 17, показанной, например, на фиг. 5, можно уменьшить общую длину установки. Каждая из тележек 17 снабжена рамой 19, на которой установлены поворотные ролики 18. Таким образом, получают более короткую, но, с другой стороны, более широкую установку. Это предлагает новые возможности для размещения установки в существующих производственных помещениях. Установку, показанную на фиг. 12, 13, можно, например, изменить от размера 16 х 5 метров длины/ширины до размера примерно 10 х 8 метров/ширины для одинакового количества поддонов 4' в конвейере 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ РАЗГРУЗКИ ВЕРТИКАЛЬНЫХ МОРОЗИЛЬНЫХ УСТАНОВОК | 2002 |

|

RU2259521C2 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ И РАЗГРУЗКИ УПАКОВАННЫХ ГРУЗОВ | 1988 |

|

RU2057701C1 |

| МЕХАНИЗИРОВАННЫЙ СКЛАД ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041142C1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| Машина для литья термопластов по давлением | 1971 |

|

SU591129A3 |

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| НАГРЕВАТЕЛЬНЫЙ МОДУЛЬ, НАГРЕВАТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ НЕСКОЛЬКО НАГРЕВАТЕЛЬНЫХ МОДУЛЕЙ, И УСТАНОВКА, СОДЕРЖАЩАЯ ТАКУЮ НАГРЕВАТЕЛЬНУЮ СИСТЕМУ | 2011 |

|

RU2596732C2 |

Установка предпочтительно тоннель морозильной камеры для временного хранения изделий, содержит входную позицию и позицию разгрузки и конвейер для перемещения изделий через установку. Конвейер образует петлю вокруг неподвижных поворотных роликов и вокруг подвижных поворотных роликов, установленных на тележке, которая может перемещаться возвратно-поступательно между неподвижными поворотными роликами. Буферное хранение достигается тем, что элемент привода для конвейера предусмотрен как на входной, так и на разгрузочной позициях. Любой из этих двух элементов привода выполнен так, чтобы работать со скоростью, которая отличается от скорости другого элемента привода. Когда тележка находится в позиции свободного перемещения, различие в скорости будет означать то, что секцию конвейера между тележкой и неподвижными поворотными роликами на одной стороне установки можно увеличить и уменьшить. Упомянутая секция конвейера будет перемещаться между двумя позициями без загрузки изделий для хранения. Изобретение позволяет упростить конструкцию и повысить надежность. 8 з.п. ф-лы, 13 ил.

| US 4513858 A, 30.04.85 | |||

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ РУБЦОВОГО ВЫВОРОТА НИЖНЕГО ВЕКА | 2003 |

|

RU2248193C1 |

| SU 757403 A, 28.08.80. | |||

Авторы

Даты

1999-01-20—Публикация

1994-04-14—Подача