Данное изобретение имеет отношение к устройству для разгрузки вертикальных морозильных установок, в частности установок, тип которых определен в ограничительной части пункта 1 приложенной формулы изобретения и которые предназначены для замораживания рыбы и других морепродуктов.

Морозильные установки данного типа используются в основном на борту рыбопромысловых судов, в частности рыбообрабатывающих траулеров, и включают в себя морозильную камеру для замораживания рыбы половинными блоками весом около 20 кг или, как вариант, целыми блоками весом около 40 кг. После того как внутренняя температура блоков достигнет требуемого значения, морозильную установку следует разгрузить и перенести эти блоки в место их хранения на борту судна. Выгрузку из морозильной установки осуществляют путем поднятия ее днища, в результате чего блоки высовываются из-за верхних краев морозильной камеры. Любые перегородки между блоками удаляют вручную, также вручную вынимают и сами блоки. Блоки помещают на тележки или конвейерную ленту для последующей транспортировки.

Несмотря на то, что в большинстве случаев снятие блоков осуществляют вручную, на рынке все же представлена система автоматической разгрузки. Ее функционирование связано с захватом блоков большим захватным средством клешневого типа в момент, когда эти блоки подняты в крайнее верхнее положение. Захватное средство клешневого типа захватывает все блоки и прижимает их друг к другу. Затем блоки поднимают на стол, где их разделяют и транспортируют далее. С данным разгружающим устройством связано несколько проблем. Прежде всего, оно требует много пространства, что для небольшого рыболовного судна является существенным недостатком. Кроме того, оно требует установки направляющих систем с нижней стороны вышерасположенной палубы, а также достаточного междупалубного пространства. Эти направляющие системы также могут заходить на траекторию перемещения заполняющего конвейера, часто закрепляемого сверху морозильных установок. Все это означает, что данное устройство нецелесообразно использовать на борту судна с практической точки зрения. Другой проблемой является то, что прижим плит друг к другу может вызвать их смерзание, что делает проблематичным их последующее разделение. Указанные проблемы лежат в основе коммерческой неудачи существующих разгрузочных систем.

В патентном документе № 149941 описана вертикальная морозильная установка, в которой размещаемое между замораживающими пластинами замороженное сырье можно перемещать вверх, обеспечивая таким образом легкий к нему доступ для извлечения из морозильной установки. Однако конкретный способ извлечения этих легкодоступных блоков в данном документе не приведен.

В патентном документе № 309957 описано усовершенствование вертикальной морозильной установки, заключающееся в использовании вытяжки, которая снижает опасность сбоя в работе, обусловленного образованием льда в указанной морозильной установке. Кроме того, описанная в данном документе морозильная установка представляет собой обычную вертикальную установку, замораживающие пластины которой можно сдвигать относительно друг друга для облегчения процессов загрузки и выгрузки.

В патентном документе № 140689 описана вертикальная морозильная установка, замораживающие пластины которой можно смещать в стороны, что дает возможность удалять замороженное сырье посредством самостоятельного извлекающего механизма. Описанный извлекающий механизм представляет собой подъемное устройство, которое осуществляет подъем большого количества блоков замороженного сырья из морозильной установки и направляет эти блоки на дальнейшую обработку.

Патентный документ № 119685 также имеет отношение к вертикальной морозильной установке. Замороженное сырье, находящееся между замораживающими пластинами, можно удалять путем подъема или опускания этих замораживающих пластин, после чего его выталкивают посредством специального выталкивающего устройства, установленного на стенке морозильной установки, и затем при желании помещают на конвейерную ленту.

В патентном документе № 109835 также описывается разгружающее устройство для вертикальной морозильной установки, которое установлено на стенке морозильной установки и может удалять из нее замороженное сырье.

Разгружающим механизмам, описанным в процитированных публикациях, присущи те же проблемы, о которых сообщалось при обсуждении состояния уровня техники в данной области, и они также требуют применения значительном объема ручного труда.

Ручной труд является тяжелым, требует ресурсов и связан с некоторым риском. Таким образом, существует потребность в упрощении процесса разгрузки и в его максимально возможной механизации. Все это можно обеспечить за счет особенностей предложенного изобретения, описанных в пункте 1 его формулы.

Дополнительные предпочтительные особенности изобретения изложены в последующих зависимых пунктах.

Далее изобретение объяснено более подробно со ссылкой на прилагаемые чертежи, на которых:

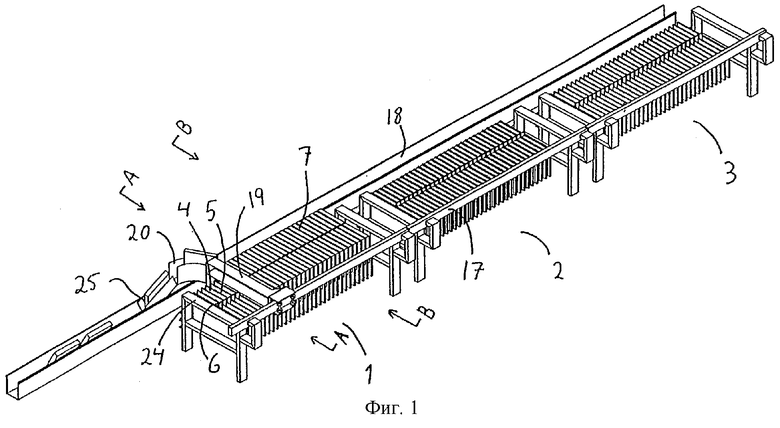

Фиг.1 в аксонометрии изображает последовательность из трех морозильных установок, оборудованных предлагаемым разгружающим устройством.

Фиг.2 изображает сечение по линии А-А морозильной установки, показанной на фиг.1.

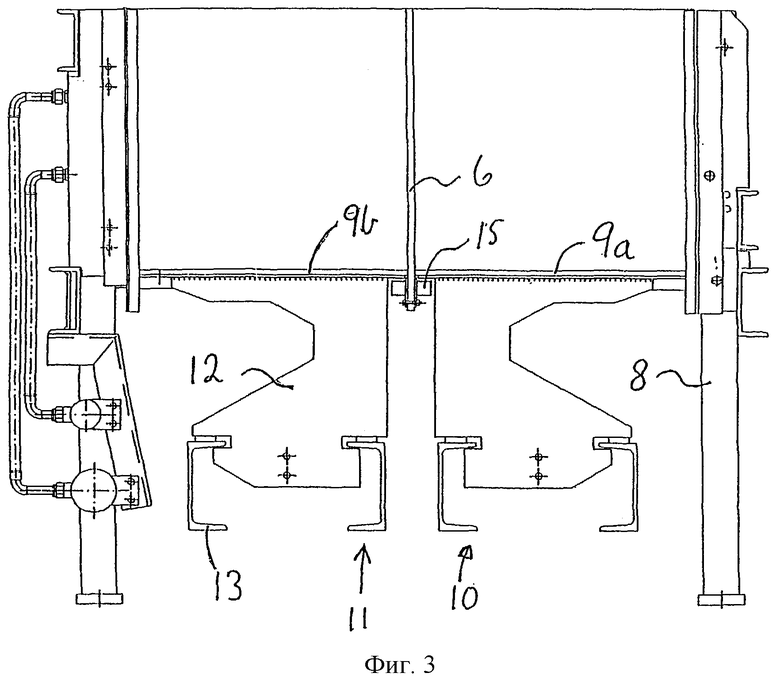

Фиг.3 изображает сечение по линии В-В морозильной установки, показанной на фиг.1.

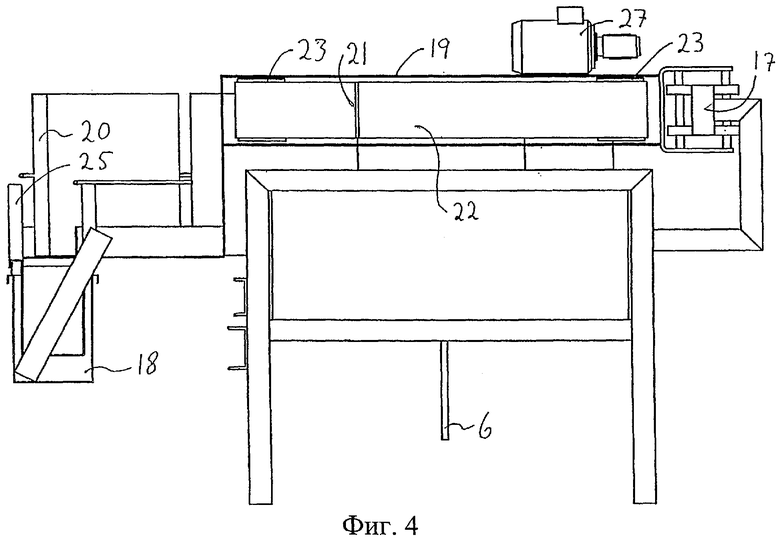

Фиг.4 изображает морозильную установку с торца.

Фиг.5 изображает морозильную установку сверху.

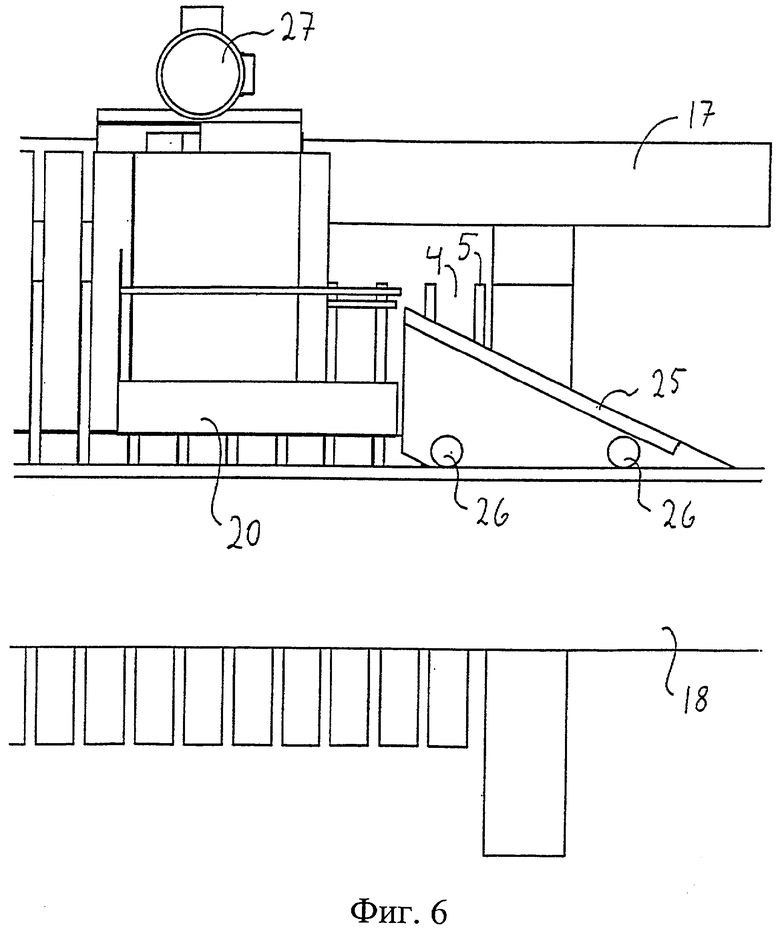

Фиг.6 изображает морозильную установку сбоку.

Фиг.1 в аксонометрии изображает три морозильные установки 1, 2 и 3, последовательно размещенные одна за другой. Каждая морозильная установка содержит две морозильные камеры 4, разделенные вертикальными замораживающими пластинами 5. Каждая морозильная камера разделена перегородкой 6 на две части. Морозильные камеры предназначены для размещения замораживаемых продуктов, например рыбы. В предпочтительном случае рыбу подают посредством конвейерной ленты, установленной сверху морозильной камеры. На фиг.1 лента не показана.

При замораживании рыбы ее формуют в замороженные блоки 7. В приведенном примере с перегородками 6 блоки 7 представляют собой половинные блоки, т.е. каждый блок занимает только половину протяженности морозильной камеры 4. Если указанную перегородку удалить, то будут сформированы целые блоки.

Фиг.2 изображает сечение морозильной установки по линии А-А, а фиг.3 изображает сечение морозильной установки по линии В-В. Морозильная установка содержит раму 8, в которую вставлены замораживающие пластины 5. Между замораживающими пластинами находится днище 9, выполненное с возможностью подъема и опускания. Днище соединено со спуско-подъемным механизмом. Согласно изобретению один спуско-подъемный механизм 10 установлен с одной стороны перегородки 6, а с другой стороны перегородок 6 установлен другой спуско-подъемный механизм 11. Днища 9а с одной стороны перегородок 6 соединены с вышеупомянутым спуско-подъемным механизмом 10, причем этот механизм 10 проходит по всей протяженности морозильной установки. Аналогичным образом днища 9b с другой стороны перегородок 6 соединены с таким же спуско-подъемным механизмом.

Каждый из спуско-подъемных механизмов 10 и 11 содержит подъемную скобу 12, установленную под каждым днищем 9а и 9b, подъемную балку 13, проходящую снизу всех подъемных скоб 12 и соединенную с ними, и подъемный цилиндр 14, расположенный у каждого конца подъемной балки 13. Подъемный цилиндр 14 действует между рамой 8 и подъемной балкой 13. Если подъемный цилиндр 14 действует на сжатие, то подъемная балка 13 и, следовательно, подъемная скоба 12 и днище 9 поднимаются.

Каждая перегородка 6 соединена с подъемным приспособлением 15 для перегородок, которое представляет собой балку, проходящую по всей длине морозильной установки. Балка 15 для перегородок с каждого конца соединена с цилиндром 16, который при приведении в действие опускает эту балку 15 для перегородок, осуществляя таким образом опускание перегородок 6.

Вдоль морозильных установок 1, 2 и 3 расположена балка 17 толкающего манипулятора, проходящая по всей протяженности этих установок с одной из их сторон. Балка толкающего манипулятора может быть закреплена на морозильных установках 1, 2 и 3 или на их основании. На противоположной стороне морозильных установок расположена конвейерная лента или желоб 18 конвейера, проходящий через всю протяженность морозильных установок в зону приема блоков 7.

Толкающий манипулятор 19 установлен с возможностью перемещения по балке 17. Его можно приводить в движение посредством двигателя, установленного у его внутреннего конца, посредством проволочной тяги или другим известным способом.

У наружного конца толкающего манипулятора 19 расположена изогнутая направляющая 20, проходящая по кривой к конвейерной ленте 18. От этой изогнутой направляющей 20 вниз к конвейерной ленте 18 проходит желоб 25. В предпочтительном случае желоб 25 опирается на конвейерную ленту 18 роликами 26 (см. фиг.6), ползунами или подобными средствами.

Далее со ссылкой на фиг.4, 5 и 6 толкающий манипулятор и его работа проиллюстрированы более подробно. Фиг.4 изображает вертикальную проекцию толкающего манипулятора 19. Фиг.5 изображает толкающий манипулятор сверху, в то время как фиг.6 изображает его сбоку. Вдоль толкающего манипулятора 19 установлен по меньшей мере один толкатель 21. Они закреплены на непрерывной ленте 22 толкателей, которая проходит по реверсивным роликам 23, имеющимся на каждом конце манипулятора 19. В предпочтительном случае ленту 22 приводят в действие посредством двигателя 27, установленного у одного из реверсивных роликов 23. Вместо ленты 22 можно использовать по меньшей мере одну цепь. Толкатели 21 движутся вдоль одной стороны манипулятора 19, проходят вокруг одного из реверсивных роликов 23, затем назад вдоль другой стороны манипулятора и проходят вокруг другого реверсивного ролика 23. В альтернативном случае можно использовать возвратно-поступательный толкатель, прикрепленный, например, к гидравлическому или пневматическому цилиндру.

Желоб 25 может быть шарнирно прикреплен к изогнутой направляющей 20 или выполнен в виде отдельной тележки, которая смещается вслед за изогнутой направляющей 20 по мере перемещения манипулятора 19 вдоль морозильной установки 1.

Далее работа разгружающего устройства проиллюстрирована со ссылкой на фиг.1-4.

После замораживания рыбы или других продуктов морозильные пластины 5 нагревают до температуры, вызывающей отделение блоков 7 от замораживающих пластин. После освобождения блоков подъемный цилиндр 14 приводят в действие, чтобы поднять днище 9, расположенное между замораживающими пластинами 5. Одновременно приводят в действие цилиндры 16, опускающие перегородки 6. Поднятие днищ 9 и опускание перегородок 6 отрегулировано таким образом, что если днища 9 полностью подняты, а перегородки полностью опущены, то нижние края блоков 7 оказываются расположенными над верхней поверхностью перегородок 6. В качестве примера, днища могут быть подняты приблизительно на 30 см, в то время как перегородки опущены приблизительно на 20 см, при этом типовые 50 см блоки оказываются освобожденными от перегородок.

Боковая стенка морозильной установки 1 выполнена с возможностью опускания или снятия со стороны выталкивания блоков, причем ее верхняя часть откидывается на шарнире вверх или противоположную сторону, обеспечивая тем самым возможность прохождения блоков.

Толкающий манипулятор 19 располагается у торца 24 морозильной установки. Лента 22 толкателей приводится в действие, и вскоре после этого один из толкателей ударяет по ближайшему к нему блоку 7. В результате этого блок 7 проталкивается по морозильной установке 1. Этот блок в свою очередь наталкивается на соседний блок и толкает его вперед. Оба блока выталкиваются из морозильной установки в направлении изогнутой направляющей 20. Изогнутая направляющая 20 может быть оснащена приводными роликами, обеспечивающими транспортировку блоков вниз к конвейерной ленте 18, однако также возможно скольжение блоков по направляющей исключительно под действием силы тяжести. После того как блоки достигли конвейерной ленты, она транспортирует эти блоки в зону приема для их упаковки.

Затем толкающий манипулятор перемещается по балке 17 толкающего манипулятора к следующим блокам морозильной установки 1, выталкивая их наружу таким же образом, как это описано ранее. Таким образом можно разгрузить всю морозильную установку. После опустошения первой морозильной установки 1 манипулятор 19 перемещается по балке 17 толкающего манипулятора к следующей морозильной установке.

На борту, в частности на борту кораблей, могут находиться стойки или опоры, которые расположены на траектории движения толкающего манипулятора. Следовательно, его целесообразно выполнять с возможностью удаления от балки толкающего манипулятора или с возможностью поворота вверх для прохождения мимо этих препятствий.

После опустошения морозильной установки днище 9 можно снова опустить до нижнего края замораживающих пластин 5, а перегородки 6 поднять в положение, при котором их верхние поверхности находятся на одном уровне с перегородками или расположены сверху них. Теперь можно начать повторное заполнение морозильной установки.

Данное изобретение описано со ссылкой на конкретный вариант его выполнения. Согласно этому варианту толкающий манипулятор установлен с возможностью перемещения по балке толкающего манипулятора, проходящей вдоль одной из сторон морозильной установки. Руководствуясь условиями ограниченного пространства, перемещение толкающего манипулятора целесообразно осуществлять по рельсу, проходящему вдоль одной стороны морозильной установки. Однако специалистам в данной области техники очевидно, что толкающий манипулятор может перемещаться также и по двум балкам или рельсам, по одной с каждой стороны морозильной установки. При желании эту балку или рельс, или эти балки или рельсы, можно устанавливать сверху морозильной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗГРУЗОЧНО-ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНЫХ МОРОЗИЛЬНЫХ КАМЕР И МОРОЗИЛЬНЫЙ АППАРАТ С РАЗГРУЗОЧНО-ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ ДЛЯ ГОРИЗОНТАЛЬНЫХ МОРОЗИЛЬНЫХ КАМЕР | 2017 |

|

RU2730650C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ТЕРМООБРАБОТКИ | 2008 |

|

RU2468315C2 |

| УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ | 1972 |

|

SU353114A1 |

| ПОГРУЖНАЯ ВАННА ДЛЯ РЕЦИРКУЛЯЦИИ ЖИДКОГО АЗОТА И СПОСОБ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ В НЕЙ | 2010 |

|

RU2544623C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НЕПРЕРЫВНОГО ЗАМОРАЖИВАНИЯ ПРОДУКТОВ | 2010 |

|

RU2525925C2 |

| Устройство для замораживания жидких и вязких продуктов | 1982 |

|

SU1083038A1 |

| ПОЛНОСТЬЮ АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ РАСКРЫТИЯ, УПАКОВКИ И ШТАБЕЛИРОВАНИЯ | 2021 |

|

RU2766124C1 |

| АППАРАТ ПАРОВОЙ ОБРАБОТКИ ПИЩЕВОГО ПРОДУКТА И СИСТЕМА ДЛЯ ОБРАБОТКИ ПИЩЕВОГО ПРОДУКТА | 2022 |

|

RU2838152C2 |

| РАЗГРУЗОЧНОЕ |УСТРОЙСТВО К ВЕРТИКАЛЬНЫМ ПЛИТОЧНЫМ МОРОЗИЛЬНЫМ АППАРАТАМ | 1967 |

|

SU201250A1 |

| Плиточный скороморозильный аппарат и способ его эксплуатации | 2016 |

|

RU2716219C2 |

Устройство содержит вертикально установленные замораживающие пластины (5), ограничивающие между собой морозильные камеры (4), толкающий манипулятор (19), установленный поперек продольной оси морозильной установки и выполненный с возможностью перемещения вдоль этой установки. Толкающий манипулятор имеет по меньшей мере один толкатель (21), выполненный с возможностью выталкивания блоков (7) наружу поперек продольной оси морозильной установки. Использование данного изобретения обеспечивает упрощение процесса разгрузки. 1 з.п. ф-лы, 6 ил.

| Полуавтомат для тарировки посуды из прозрачного материала | 1958 |

|

SU119685A1 |

| US 3926001 А, 16.12.1975 | |||

| US 4558572 А, 17.12.1985 | |||

| УСТАНОВКА ДЛЯ ВРЕМЕННОГО ХРАНЕНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2125010C1 |

| РАЗГРУЗОЧНОЕ УСТРОЙСТВО К ВЕРТИКАЛЬНЫМ ПЛИТОЧНЫМ МОРОЗИЛЬНЫМ АППАРАТАМ | 0 |

|

SU272910A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО К АППАРАТАМ ДЛЯ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ | 0 |

|

SU205840A1 |

Авторы

Даты

2005-08-27—Публикация

2002-09-03—Подача