(54) МАШИНА ДЛЯ ЛИТЬЯ ТЕРЛЮПЛАСТОВ ПОД ДАЕЛБНИЕ; /

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Машина для печатания тканей | 1975 |

|

SU562444A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ТЕРМОПЛАСТА БОЧОНКОВ С ШПУНТОВАННЫМИ КРЫШКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ТЕРМОПЛАСТА ШИРОКОГОРЛЫХ БОЧОНКОВ И УСТАНОВКИ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2040401C1 |

| БИЬЛИСГЕНД_ | 1973 |

|

SU367581A1 |

| ТГХКНЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU247448A1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| Станок для намотки катушек электрических машин на ребро | 1985 |

|

SU1310957A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

1

Изобретение относится к машинам для литья термопластов под давлением, используемым в промышленности переработки пластмасс в изделия.

Известна машина для литья термопластов под давлением, содержащая формы с механизмами запирания, механизм неремешения форм по кругу и механизм приготовления расплава и впрыска его в форму 1.

Недостаток известной машины состоит ътом, что она недостаточно производительна, поскольку формование изделий происходит при прерывистом перемеи1,ении форм.

Известна также машина для литья термопластов под давлением, содержащая разл5еш,енпую па станине планн айбу с приводом ее непрерывного вращения, смоптированные на планишйбе разъемные формы с механизмами запираьия форм и автоматического удаления изделий и механизм приготовления расплава термопласта 2 .

Последняя машина является наиболее близкой по технической сущности к данному изобретению.

Известная машина малопроизводительна, это обусловлено тем, что процесс отделения литниковых ка11алов от изделий отнимает-много времени.

Це;1ь изобретения-- noBbiiueHHe 1ф{)1;звс)дительности машины.

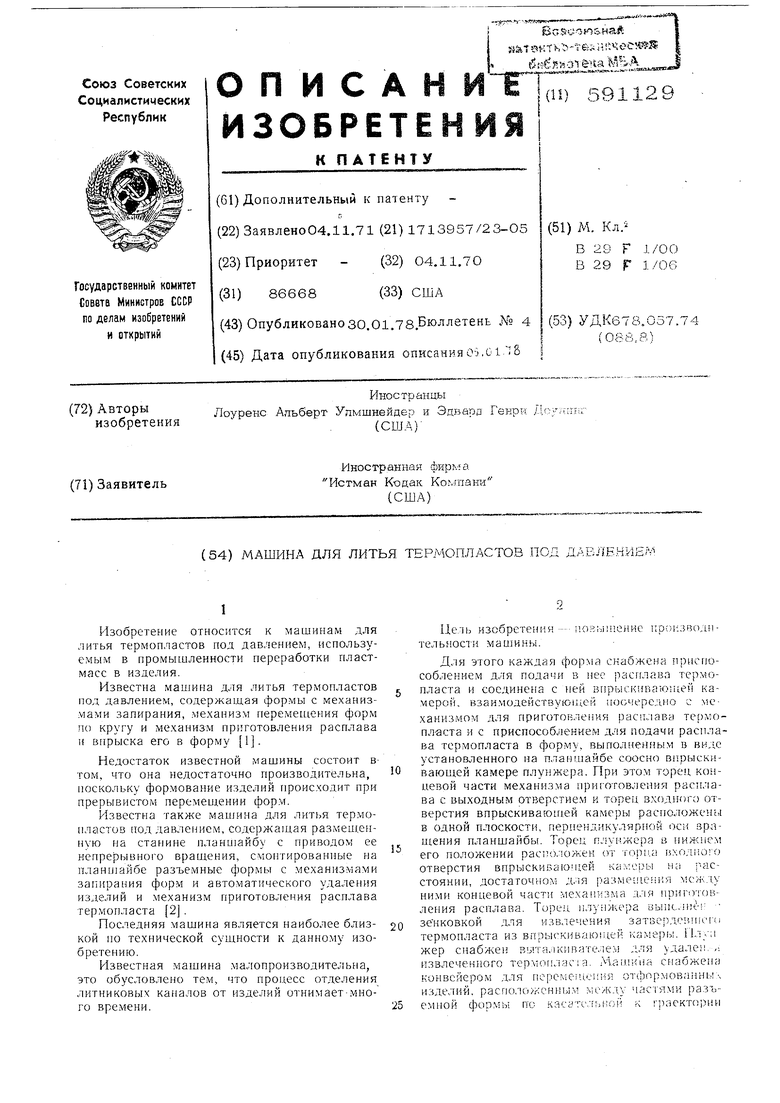

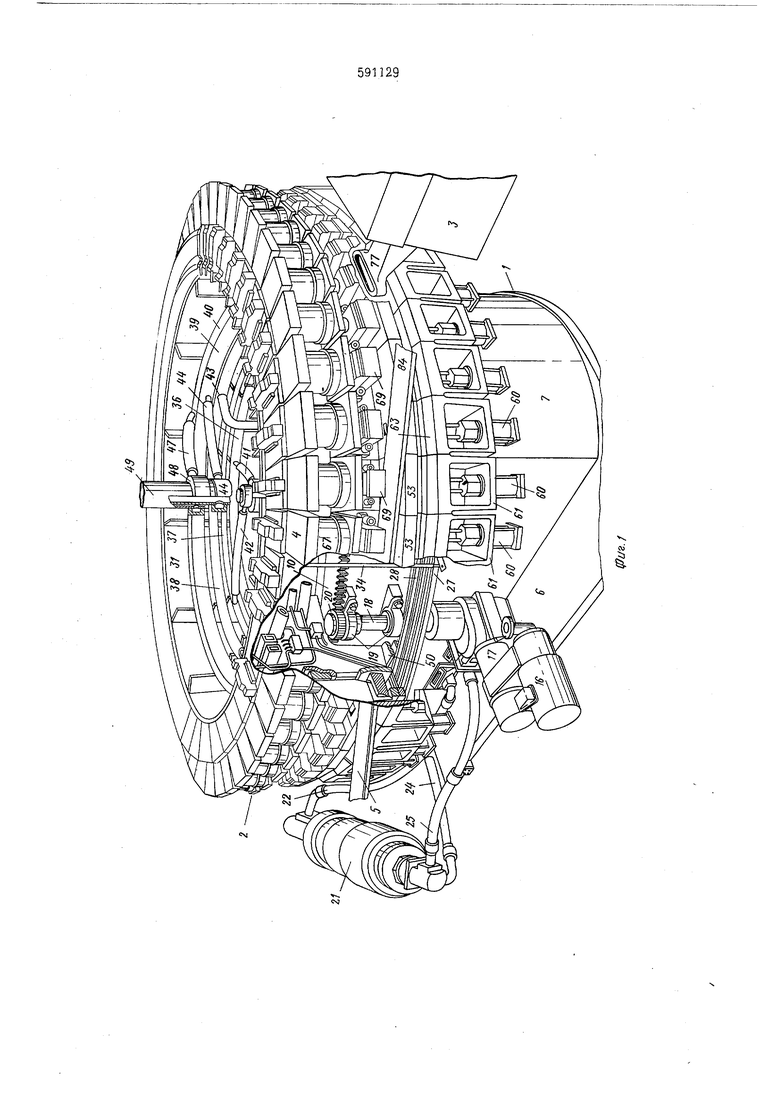

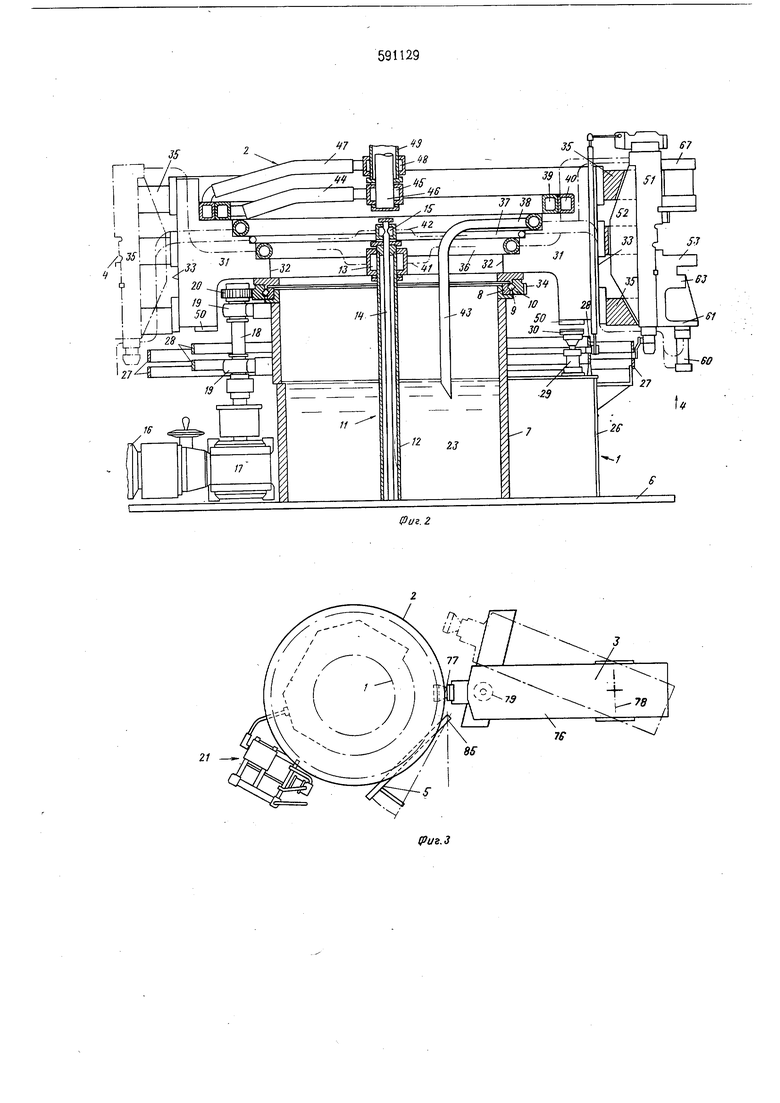

Для этого каждая форма снабжена приспособлением для подачи в нее расплава термопласта и соединена с ней вггрыскивающей камерой, взаимодействующей иоомередно с механизмом для приготовлеп11я .;iaBa термопл-аста и с приспособлением для подачи расплава термопласта в форму, выполненным в виде установленного на плапшайбе соосно впрыскивающей камере плунжера. При этом торец конневой части механизма приготовления pacH.-iaва с выходным отверстием и торен входного отверстия впрыскивающей камеры расноложены в одной плоскости, перпендикулярной оси вращения планшайбь. Торец п.чунжера в нижнем его положении расно.южен от торна вхо.пюго отверстия впрыскиБаючтей камеры ГЯСстоянии, достаточпом д.пя размещения .ту ними концевой части механизма для приготовления расплава. Торец плунжера выислигг зенковкой для извлечения затвердеищсги термопласта из впрыскивающей 1-;у.)ы. 11л.;1 жер снабжен вьггалкявате.ем :1ля удален, ,-. извлеченного термонл.ус а. М.агпииа снабжена конвейером для ncpeMeiUoin-in отфпрмованнь ч изделий, расположенным ieждv частями разъемной формы по каса:ч |Ы ой к Г1)аектории ее движения, выходное отверстие концевой части механизма приготовления расплава выполнено в форме щели, изогнутой по траектории движения входного отверстия опрыскивающей камеры. На фиг, 1 показана машина для литья под давлением; на фиг. 2 - то же, вертикальное диаметральное сечение; на фиг. 3 - то же, вид сверху; на фиг. 4 - частичный разрез одной формы в сборе, вид спереди; на фиг. 5 - иI- частичное сечение одной формы в сборе; на фиг. 6 - ТО же, вариант; на фиг. 7 - сечение гЬнг h Trv -лк н пыант ня Жыг 7r ptiouwp А-А на фиг. 6; на фиг. 8 показана одна форма с .закрытой полостью; на фиг. 9 - питающая камера, вид сверху. Машина для непрерывного литья термопластов под давлением состоит из неподвижной станины 1 и подвижной планшайбы 2, вращающейся в горизонтальной плоскости на станине 1. Механизм 3 для приготовления расплава термопластического материала устанавливается рядом с наружной периферией планц айбы 2 и служит для приготовления и подачи жидкого термопластического материала в полости форм 4, установленных на планшайбе 2. Транспортер 5 готовых изделий устанавливается по касательной к периферии планшайбы 2 и служит для приема отформованных изделий, когда они удаляются из форм 4. Неподвижная станина I в сборе состоит из опорной плиты 6 и вертикального цилиндрической формы основания 7, устанавливающегося на плите 6. На верхнем конце цилиндрического основания установлено внутреннее опорное кольцо 8, взаимодействующее с элементами подшипника 9, т.е. роликами или шариками, которые в свою очередь взаимодействуют с наружным опорным кольцо.м 10, расположенным на внутренней периферии Пv aншaйбы 2. В центре станины установлена вертикальная труба 11, оторая проходит выше верхнего цилиндрического основания 7. Труба 11 состоит из наружной трубы 12, которая верхним концом своим соединяется с нагнетательной камерой 13 высокого давления, и соосно расположенной внутренней трубы 14, соединяющейся своим верхним концом с камерой 15 промежуточного давления. Каждая из камер 13 и 15 устанавливается для вращения вокруг соответствующей неподвижной трубы и снабжается необходимым уплотнением, устанавливающимся известным способом. Двигатель 16 привода планшайбы 2 устанавливается на опорной плите 6 с наружной стороны цилиндрического основания 7 и соединяется чере- коробку передач 17 с вертикальным валом 18. Последний устанавливается с наружной стороны цилиндрического основания 7 с помощью опорного блока 19, а на верхнем конце ведущего вала 18 располагается щестерня 20. Гидравлический насос 21 устанавливается на опорной- плите 6 или рядом с ней и служит -ДЛЯ подачи гидравлической жидкости, поступающей по трубопроводу 22 из резервуара 23, выполненного в нижней части станины 1 под высоким и средним давлением по трубопроводам 24 и 25 в трубы 12 и 14 соответственно стояка или вертикальной трубы 11. Станина 1 снабжена расположенными на расстоянии друг от друга опорными стойками 26, устанавливающимися по кругу и поддерживающими неподвижные кулачковые элементы 27 и 28, идущие по периферии станины. Механизм приведения в действие тормоза планщайбы 2 содержит-вертикально действующий гидравлический цилиндр 29 и тормозную прокладку 30 и устанавливается тоже на опорных стойках 26. Вращающаяся планшайба 2 состоит из и .,с1/1л л д,д о. п ил Cirivjd -, j.jy . круглого элемента 31, имеющего цилиндричес .«и ./j.fij TV-V. кую внутреннюю и наружную поверхности 32 и 33. Внутренняя поверхность 32 планшайбы 2 располагается на таком же протяжении, что и наружное опорное кольцо 10, с которым она соединяется, в результате чего планшайба 2 вращательно устанавливается на станине 1 с по.мощью опорных элементов подшипника 9. На наружной периферии наружного опорного кольца 10 выполнено большое количество зубьев 34, образующих зубчатый венец, вхоДящий в зацепление и приводящийся в действие ведущей шестерней 20. По наружной поверхности 33 планщайбы 2 расположено большое число идущих в радиальном направлении наружу, монтажных пластин 35, на которых съемно закрепляются с помощью болтов (не показаны) формы 4. Каждая форма 4 крепится к наружной периферии планщайбы 2 таким образом, что формы 4 располагаются на равном расстоянии от оси планшайбы 2 и на одной и той же высоте от опорной плиты 6. Кроме того, предусмотрены регулировочные средства (не показаны) для каждой из форм 4, которые позволяют ликвидировать любые отклонения точности размеров элемента 31 планшайбы 2 или отдельной формы 4. Элемент 31 служит для поддержания и перемещения большого количества гидравлических шлангов 36, 37 и 38, располагающихся по его внутренней периферии. По внутренней периферии проходят также два трубопровода 39 и 40 для охлаждающей жидкости. Трубопровод 36 служит для приема гидравлической жидкости под большим давлением, поступающей из камеры 13 высокого давления по соединительному трубопроводу 41, тогда как трубопровод 37 служит для приема гидравлической жидкости, поступающей под средним давлением из камеры 15 по трубопроводу 42. Трубопровод 38 предназначен для возврата гидравлической жидкости, поступающей обратно от форм 4, в резервуар 23, выполненный в нижней части станины 1, через трубопровод 43. Впускной трубопровод 39 для охлаждающей ЖИДКОСТИ соединяется через труоу 44 с впускной камерой 45, которая, имея герметичное соединение с центрально расположенной впускной трубой 46, вращается вокруг нее, причем труба 46 свешивается над трубой 11, расположенной на станине 1. Выпускной трубопровод 40 охлаждающей жидкости через трубу 47 соединяется с выпускной камерой 48, которая вращается вокруг коаксиальной выпускной трубы 49, устанавливающейся соосно с впускной трубой 46.

.Вокруг нижней наружной части элемента 31 планшайбы 2 располагается горизонтальный кольцевой элемент 50, образующий тормозное кольцо, которое взаимодействует с тормозной нрокладкой 30 при срабатывании тормозного цилиндра 29, обеспечивая таким образом быстрый останов планшайбы 2. Машина для литья под давлением оборудована сорока восьмью формами 4 аналогичной конструкции, установленными по наружной периферии элемента 31 планшайбы. 2.

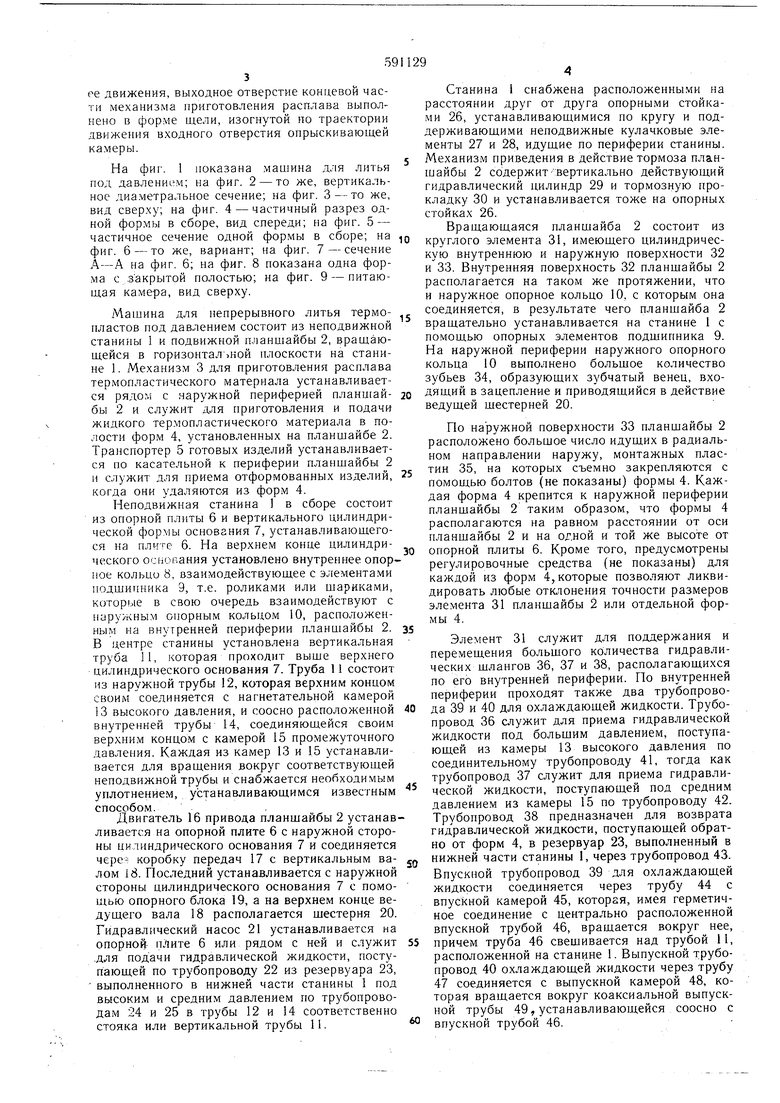

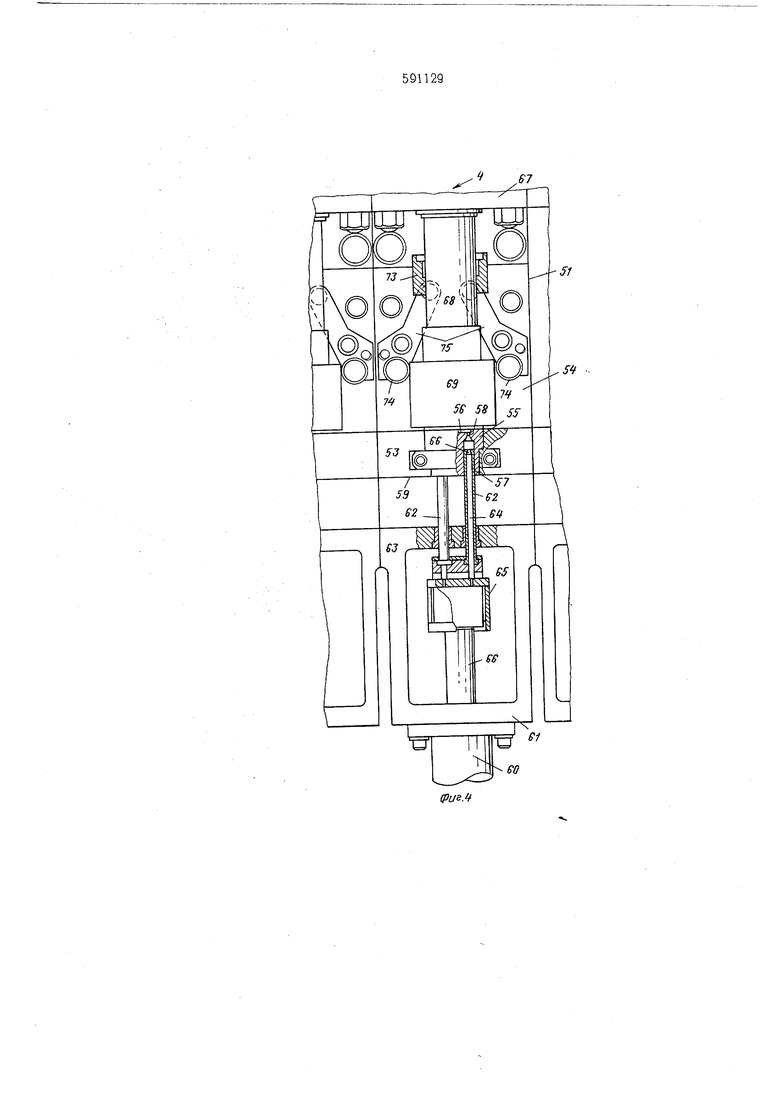

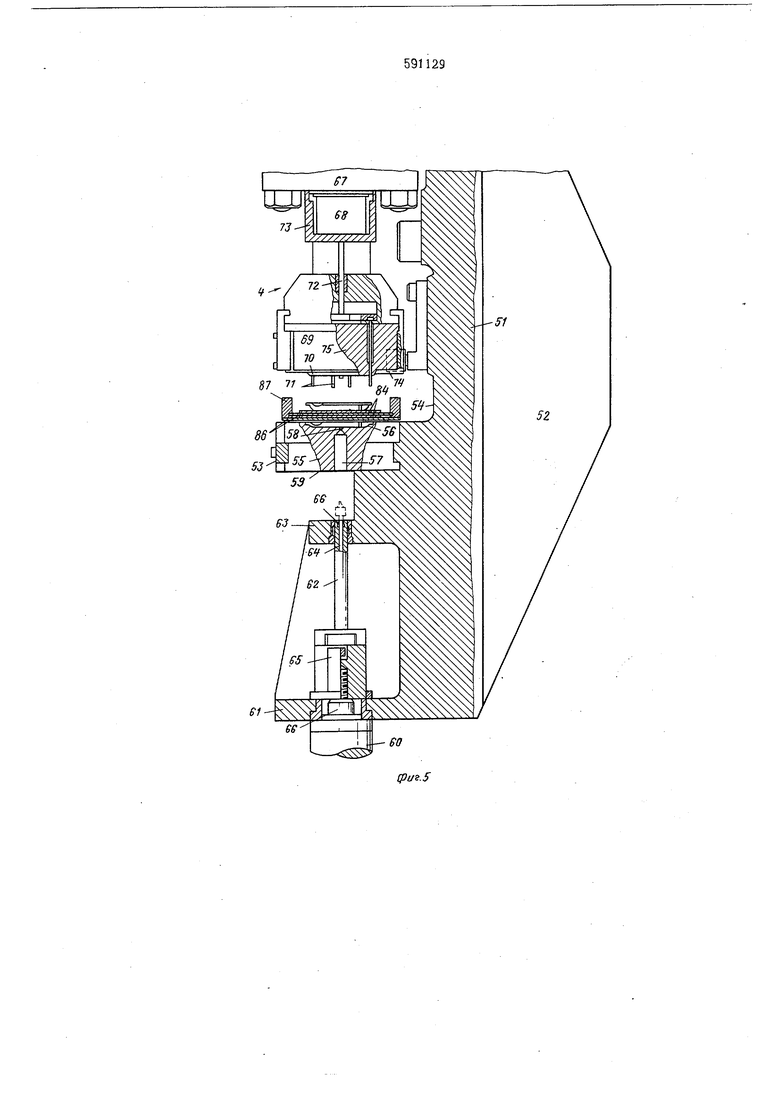

Каждая форма 4 содержит в основном С-образной формы опору 51, имеющую в горизонтальном сечении Т-образную форму. Располагающееся по центру с задней стороны вертикальное ребро 52 обеспечивает опоре дополнительную прочность и прямолинейность. Опоpa 51 крепится к наружным поверхностям монтажных пластин 35, а ребро 52 выходит в пространство между соседними пластинами 35.

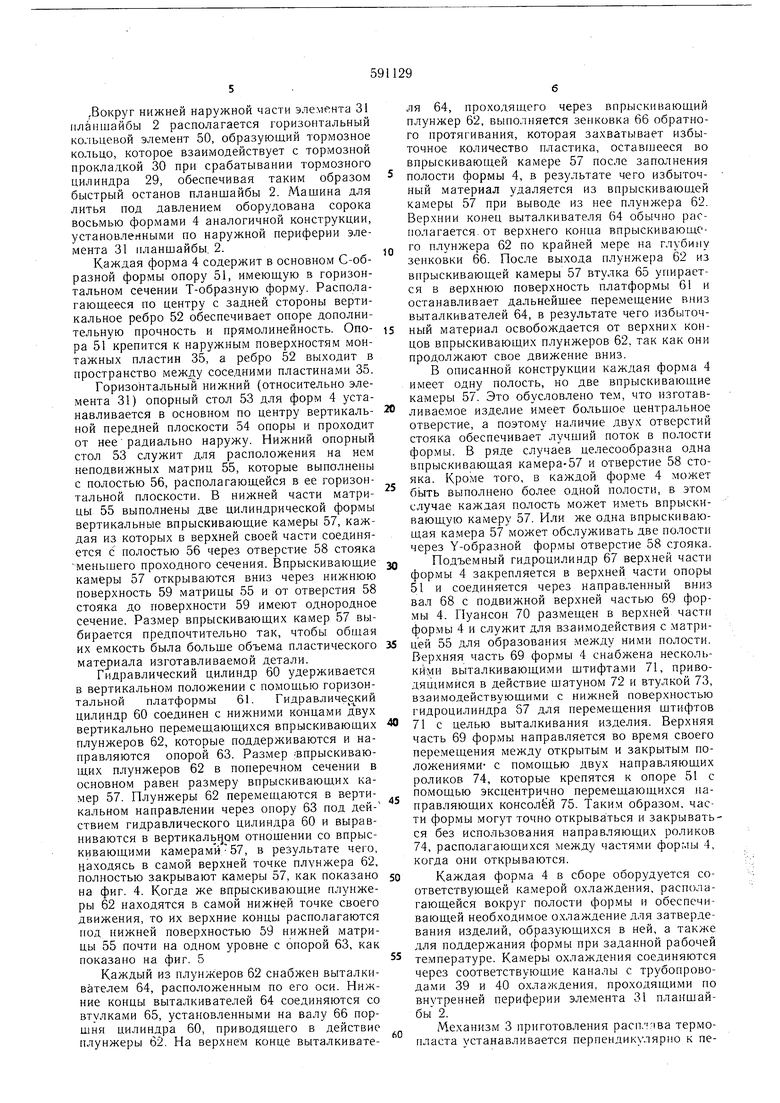

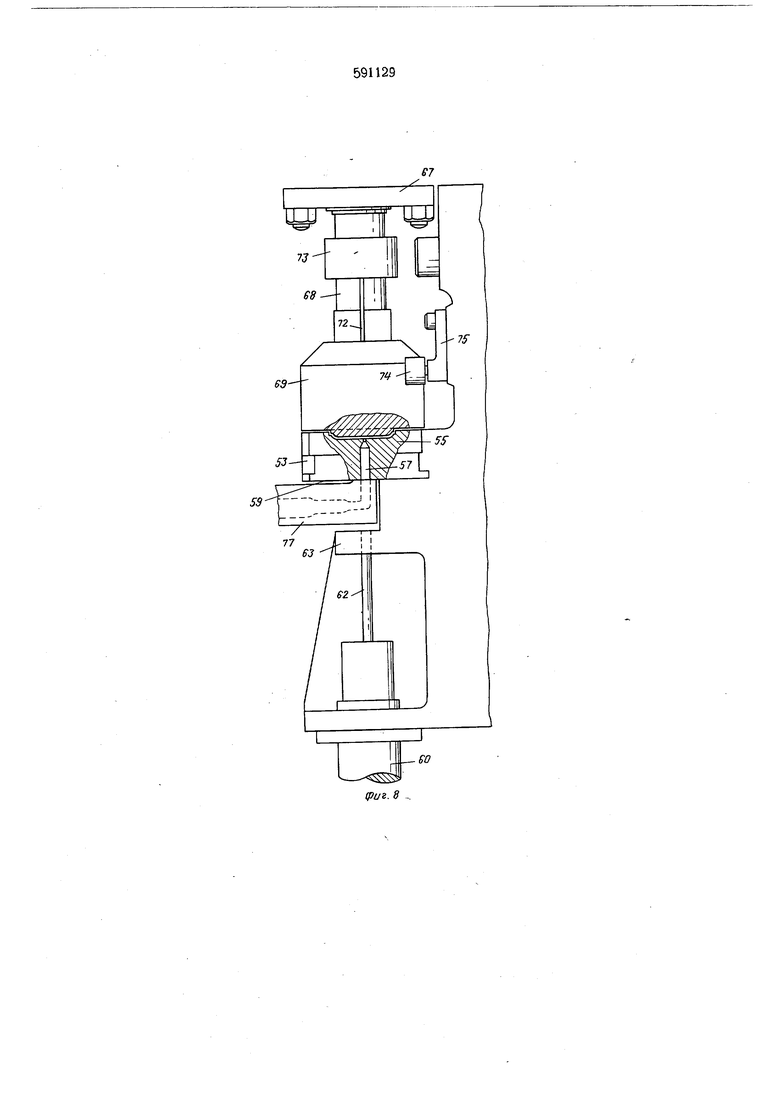

Горизонтальный нижний (относительно элемента 31) опорный стол 53 для форм 4 устанавливается в основном по центру вертикальной передней плоскости 54 опоры и проходит от нее радиально наружу. Нижний опорный стол 53 служит для расположения на нем неподвижных матриц 55, которые выполнены с полостью 56, располагающейся в ее горизонтальной плоскости. В нижней части матрицы 55 выполнены две цилиндрической формы вертикальные впрыскивающие камеры 57, каждая из которых в верхней своей части соединяется с полостью 56 через отверстие 58 стояка меньшего проходного сечения. Впрыскивающие камеры 57 открываются вниз через нижнюю поверхность 59 матрицы 55 и от отверстия 58 стояка до поверхности 59 имеют однородное сечение. Размер впрыскивающих камер 57 выбирается предпочтительно так, чтобы обпдая их емкость была больше объема пластического материала изготавливаемой детали.

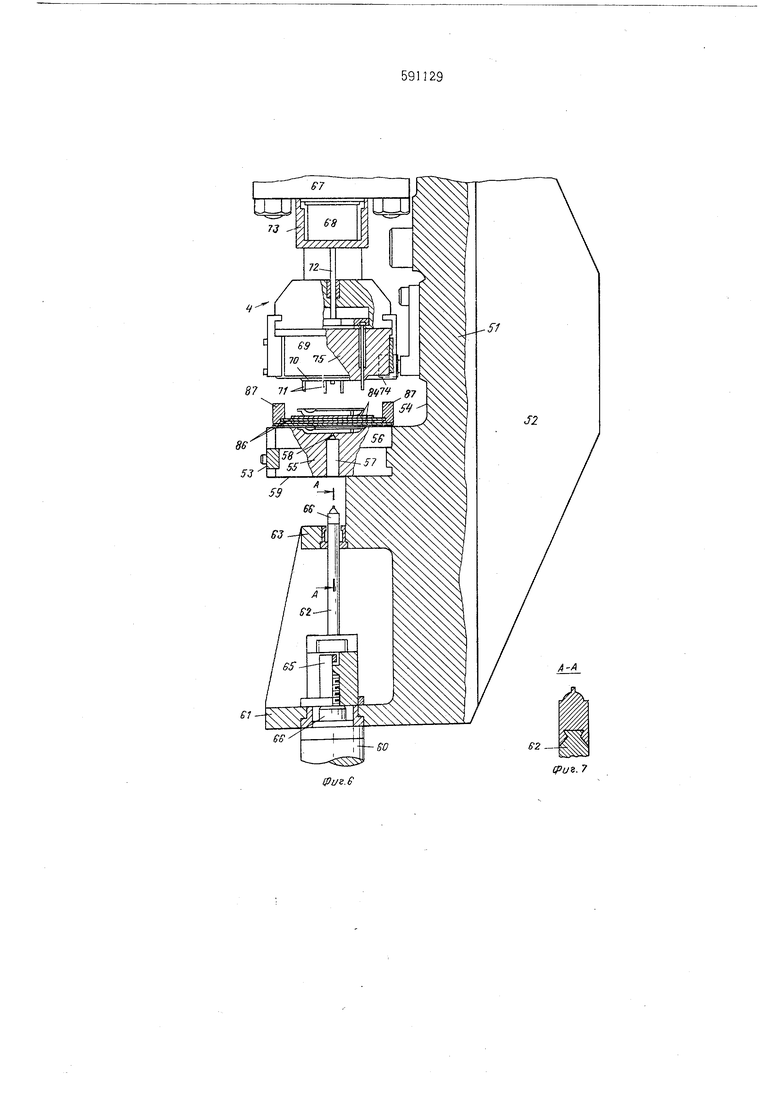

Гидравлический цилиндр 60 удерживается в вертикальном положении с помощью горизонтальной платформы 61. Гидравличесжий цилиндр 60 соединен с нижними концами двух вертикально цер.емещающихся впрыскивающих плунжеров 62, которые поддерживаются и направляются опорой 63. Размер :-впрыскивающих плунжеров 62 в поперечном сечении в основном равен размеру впрыскивающих камер 57. Плунжеры 62 перемещаются в вертикальном направлении через опору 63 под действием гидравлического цилиндра 60 и выравниваются в вертикальном отношении со впрыскивающими камерами-57, в результате чего, находясь в самой верхней точке плунжера 62, полностью закрывают камеры 57, как показано на фиг. 4. Когда же впрыскивающие плунжеры 62 находятся в самой нижней точке своего движения, то их верхние концы располагаются под нижней поверхностью 59 нижней матрицы 55 почти на одном уровне с опорой 63, как показано на фиг. 5

Каждый из плунжеров 62 снабжен выталкивателем 64, расположенным по его оси. Нижние концы выталкивателей 64 соединяются со втулками 65, установленными на валу 66 поршня цилин.дра 60, приводящего в действие плунжеры 62. На верхнем конце выталкивателя 64, проходящего через впрыскивающий плунжер 62, выполняется зенковка 66 обратного протягивания, которая захватывает избыточное количество пластика, оставшееся во впрыскивающей камере 57 после заполнения полости формы 4, в результате чего избыточный материал удаляется из впрыскивающей камеры 57 при выводе из нее плунжера 62. Верхний конец выталкивателя 64 обычно располагается, от верхнего конца впрыскивающего плунжера 62 по крайней мере на глубину зенковки 66. После выхода плунжера 62 из впрыскивающей камеры 57 втулка 65 упирается в верхнюю поверхность платформы 61 и останавливает дальнейшее перемещение вниз выталкивателей 64, в результате чего избыточный материал освобождается от верхних концов впрыскивающих плунжеров 62. так как они продолжают свое движение вниз.

В описанной конструкции каждая форма 4 имеет одну полость, но две впрыскивающие камеры 57. Это обусловлено тем, что изготавливаемое изделие имеет большое центральное отверстие, а поэтому наличие двух отверстий стояка обеспечивает лучший поток в полости формы. В ряде случаев целесообразна одна впрыскивающая камера-57 и отверстие 58 стояка. Кроме того, в каждой форме 4 может быть выполнено более одной полости, в этом случае каждая полость может иметь впрыскивающую камеру 57. Или же одна впрыскивающая ка.мера 57 может обслуживать две полости через Y-образной формы отверстие 58 стояка.

Подъемный гидроцилиндр 67 верхней части формы 4 закрепляется в верхней части опоры 51 и соединяется через направленный вниз вал 68 с подвижной верхней частью 69 формы 4. Пуансон 70 размещен в верхней части формы 4 и служит для взаимодействия с матрицей 55 для образования между ними полости. Верхняя часть 69 формы 4 снабжена нескольKrt yiH выталкивающими штифтами 71, приводящимися в действие шатуном 72 и втулкой 73, взаимодействующими с нижней поверхностью гидроцилиндра 67 для перемещения штифтов 71 с целью выталкивания изхцелия. Верхняя часть 69 формы направляется во время своего перемещения между открытым и закрыты.м положениями- с помощью двух направляющих роликов 74, которые крепятся к опоре 51 с помощью эксцентрично перемещающихся направляющих консолей 75. Таким образом, части формы могут точно открываться и закрываться без использования направляющих роликов 74, располагающихся между частями формы 4, когда они открываются.

Каждая форма 4 в сборе оборудуется соответствующей камерой охлаждения, располагающейся вокруг полости формы и обеспечивающей необходимое охлаждение для затвердевания изделий, образующихся в ней, а также для поддержания формы при заданной рабочей температуре. Камеры охлаждения соединяются через соответствующие каналы с трубопроводами 39 и 40 охлаждения, проходящими по внутренней периферии элемента 31 планшайбы 2.

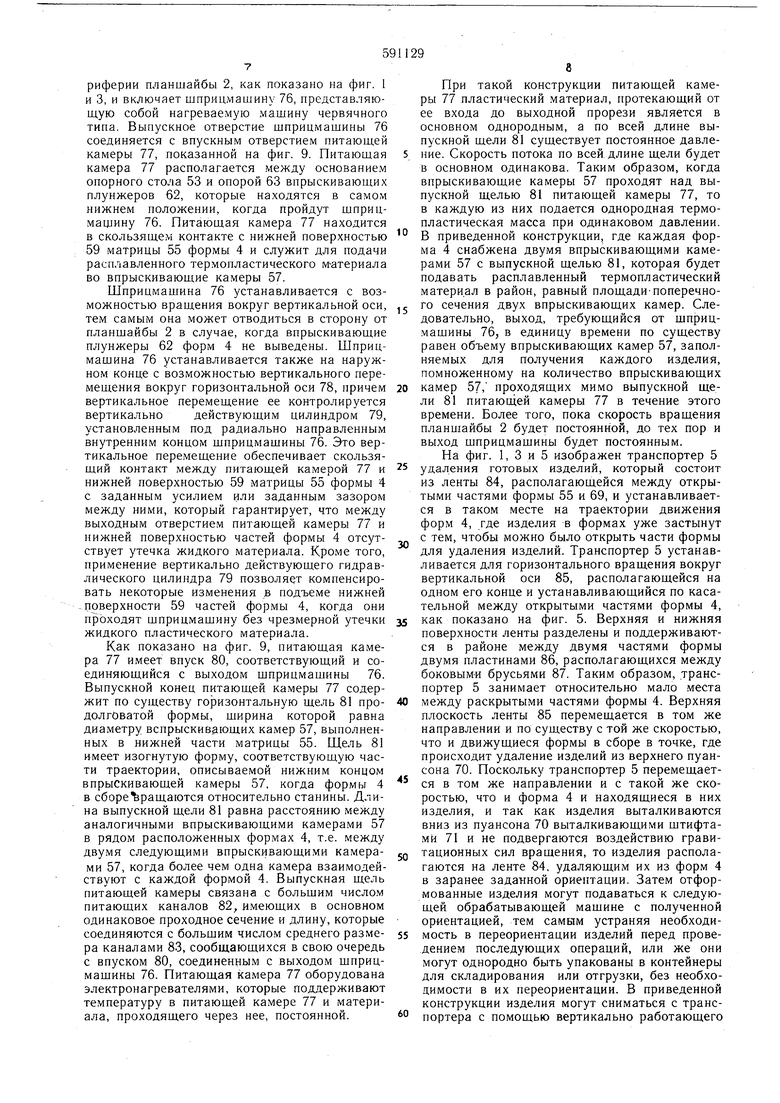

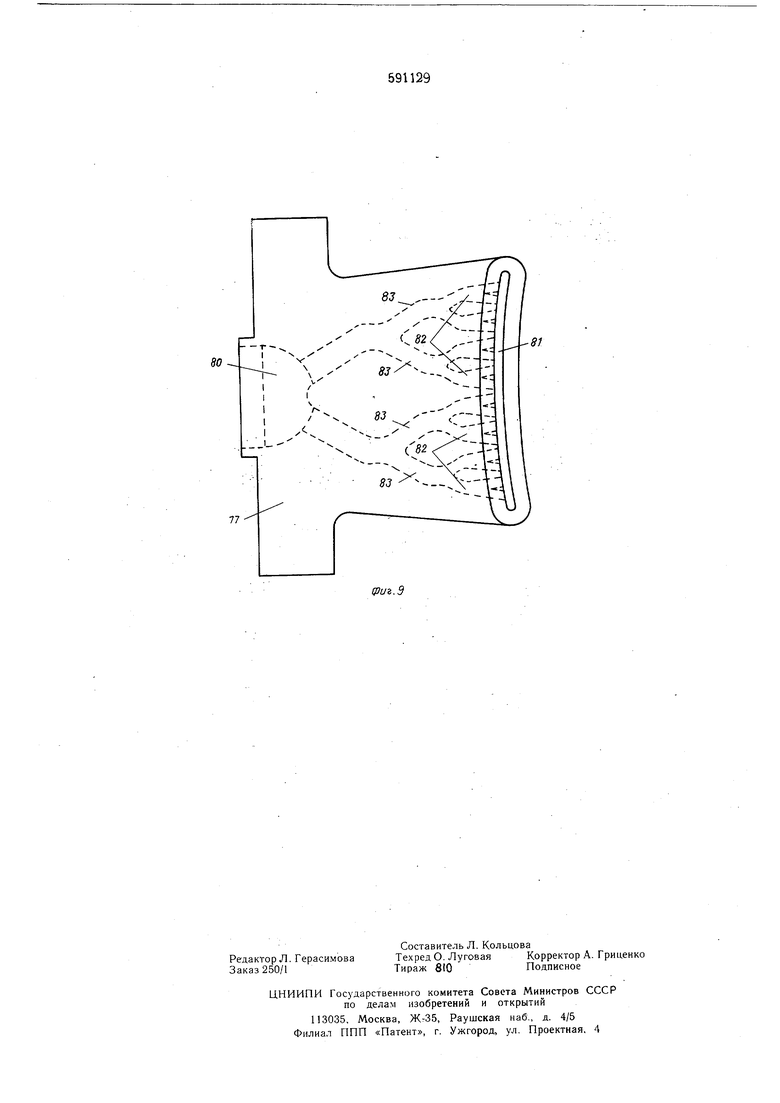

Механизм 3 приготовления расп.ява термопласта устанавливается перпендикуляр1 о к периферии планшайбы 2, как показано на фиг. 1 и 3, и включает шприцмашину 76, представляющую собой нагреваемую машину червячного типа. Выпускное отверстие шприцмашины 76 соединяется с впускным отверстие.м питаюшей камеры 77, показанной на фиг. 9. Питающая камера 77 располагается .между основание1М опорного стола 53 и опорой 63 впрыскивающих плунжеров 62, которые на.ходятся в самом нижнем положении, когда пройдут шприцмащину 76. Питающая камера 77 находится в скользящем контакте с нижней поверхностью 59 матрицы 55 формы 4 и служит для подачи расплавленного терлМопластического м-атериала во впрыскивающие камеры 57.

Шприцмашина 76 устанавливается с возможностью вращения вокруг вертикальной оси, тем самым она может отводиться в сторону от планшайбы 2 в случае, когда впрыскивающие плунжеры 62 форм 4 не выведены. Шприцмащина 76 устанавливается также на наружном конце с возможностью вертикального перемещения вокруг горизонтальной оси 78, причем вертикальное перемещение ее контролируется вертикально действующим цилиндром 79, установленным под радиально направленным внутренним концом щприцмашины 76. Это вертикальное перемещение обеспечивает скользящий контакт между питающей камерой 77 и нижней поверхностью 59 матрицы 55 формы 4 с заданным усилием или заданным зазором между ними, который гарантирует, что между выходным отверстием питающей камеры 77 и нижней поверхностью частей формы 4 отсутствует утечка жидкого материала. Кроме того, применение вертикально действующего гидравлического цилиндра 79 позволяет компенсировать некоторые изменения в подъеме нижней -поверхности 59 частей формы 4, когда они проходят шприцмашину без чрезмерной утечки жидкого пластического материала.

Как показано на фиг. 9, питающая камера 77 имеет впуск 80, соответствующий и соединяющийся с выходом шприцмашины 76. Выпускной конец питающей камеры 77 содержит по существу горизонтальную щель 81 продолговатой формы, щирина которой равна диаметру вспрыскивающих камер 57, выполненных в нижней части матрицы 55. Щель 81 имеет изогнутую форму, соответствующую части траектории, описываемой нижним концом впрыскивающей камеры 57, когда формы 4 в сборе ращаются относительно станины. Длина выпускной щели 81 равна расстоянию между аналогичными впрыскивающими камерами 57 в рядом расположенных формах 4, т.е. между двумя следующими впрыскивающими камерами 57, когда более чем одна камера взаимодействуют с каждой формой 4. Выпускная щель питающей камеры связана с больщим числом питающих каналов 82, имеющих в основном одинаковое проходное сечение и длину, которые соединяются с большим числом среднего размеpa каналами 83, сообщающихся в свою очередь с впуском 80, соединенным с выходом щприцмашины 76. Питающая камера 77 оборудована электронагревателями, которые поддерживают температуру в питающей камере 77 и материала, проходящего через нее, постоянной.

При такой конструкции питающей камеры 77 пластический материал, протекающий от ее входа до выходной прорези является в основном однородным, а по всей длине выпускной щели 81 существует постоянное давление. Скорость потока по всей длине щели будет в основном одинакова. Таким образом, когда впрыскивающие камеры 57 проходят над выпускной щелью 81 питающей камеры 77, то в каждую из них подается однородная термопластическая масса при одинаковом давлении. В приведенной конструкции, где каждая форма 4 снабжена двумя впрыскивающими камерами 57 с выпускной щелью 81, которая будет подавать расплавленный термопластический материал в район, равный площади-поперечного сечения двух впрыскивающих камер. Следовательно, выход, требующийся от щприцмашины 76, в единицу времени по существу равен объему впрыскивающих камер 57, заполняемых для получения каждого изделия, помноженному на количество впрыскивающих камер 57, проходящих мимо выпускной щели 81 питаюц1ей камеры 77 в течение этого времени. Более того, пока скорость вращения планшайбы 2 будет постоянной, до тех пор и выход щприцмащины будет постоянным.

На фиг. 1, 3 и 5 изображен транспортер 5 удаления готовых изделий, который состоит из ленты 84, располагающейся между открытыми частями формы 55 и 69, и устанавливается в таком месте на траектории движения форм 4, где изделия в формах уже застынут с тем, чтобы можно было открыть части формы для удаления изделий. Транспортер 5 устанавливается для горизонтального вращения вокруг вертикальной оси 85, располагающейся на одном его конце и устанавливающийся по касательной между открытыми частями формы 4, как показано на фиг. 5. Верхняя и нижняя поверхности ленты разделены и поддерживаются в районе между двумя частями формы двумя пластинами 86, располагающихся между боковым-и брусьями 87. Таким образом, транспортер 5 занимает относительно мало места между раскрытыми частями формы 4. Верхняя плоскость ленты 85 перемещается в том же направлении и по существу с той же скоростью, что и движущиеся формы в сборе в точке, где происходит удаление изделий из верхнего пуансона 70. Поскольку транспортер 5 перемещается в том же направлении и с такой же скоростью, что и форма 4 и находящиеся в них изделия, и так как изделия выталкиваются вниз из пуансона 70 выталкивающими штифтами 71 и не подвергаются воздействию гравитационных сил вращения, то изделия располагаются на ленте 84, удаляющим их из форм 4 в заранее заданной ориентации. Затем отформованные изделия могут подаваться к следующей обрабатывающей мащине с полученной ориентацией, тем самым устраняя необходимость в переориентации изделий перед проведением последующих операций, или же они могут однородно быть упакованы в контейнеры для складирования или отгрузки, без необходимости в их переориентации. В приведенной конструкции изделия могут сниматься с транспортера с помощью вертикально работающего

конвейера, устанавливающегося на конце транспортера, или изделия могут подхватываться с поверхности транспортера любым подходящим разгрузочным устройством. Установка транспортера с возможностью его вращения вокруг вертикальной оси 85 обеспечивает его вывод в сторону из пространства между частями формы 4 в случае, если произощла неполадка в подъеме формы 4, в результате чего форма 4 не раскрылась к тому времени, когда подошел транспортер 5 для удаления изделия. Транспортер 5 может снабжаться датчиком, который определяет нераскрывидуюся форму впереди транспортера, и приводит в действие двигатель вращения транспортера 5, и наоборот, транспортер 5 может устанавливаться в рабочее положение под действием пружины, а отводиться в сторону при контактировании его кромки с закрытой формой.

Работа мащины осуществляется следующим образом.

Когда форма 4 достж-ает питающей камеры 77, то верхняя часть 69 формы 4 находится в самом нижнем своем положении, взаимодейству - с нижним элементом-матрицей 55 формы, при этом части 55 и 70 закрыты и образуют полость. Выталкивающие щтифы 71 находятся в отведенном верхнем положении, а впрыскивающие плунжеры 62 в своем нижнем положении, оставляя при этом пространство между нижним опорным столом 53 и опорой 63 полностью чистым. Таким образом, п 1тающая камера 77 свободна для взаимодействия с нижней поверхностью 59 элемента 55 формы. Когда передняя впрыскивающая камера 77 проходит первый конец выпускной щели 81 питающей камеры, то в нее с установленным давлением и скоростью подается жидкий пластический материал, в результате чего впрыскивающая камера 57 заполняется заданным количеством материала за время, пока она проходит задний конец питающей камеры 77. Аналогичная операция происходит и со второй -впрыскивающей камерой формы. Как отмечалось ранее, размер впрыскивающих камер выбирается таким, что комбинированная емкость двух камер 57, взаимодействующих с каждой формой 4 больше, чем количество пластического материала, необходимого для изготовления изделия. В результате этого допускаются незначительные колебания в скорости подачи расплавленного пластического материала из щприцмашины 76 не сказываясь при этом на порциях или качестве получаемого изделия, а также имеется возможность компенсации избыточного количества подаваемого пластического материала, возникающего, например, в результате того, что позиция впрыскивания была закрыта. В то же время скорость подачи щприцмашины 76 предпочтительно контролируется, так что избыток пластического материала остается во впрыскивающей камере 57 в конце хода впрыскивания. Вследствие вязкости некоторых термопластических материалов и прилипания между материалов и относительно холодными стенками впрыскивающих камер 57, что имеет место в случае с материалами, имеющими плохую теплопроводность, приводящее к образованию частично холодного

СЛОЯ, то термопластический материал не будет вытекать из открытого конца впрыскивающих камер 57 за короткий промежуток времени, проходящий с момента отвода питающей камеры 77 и подвода впрыскивающих плунжеров 62.

Как только обе впрыскивающие камеры 57 устанавливаются за наружной поверхностью питающей камеры 77, то приводится в действие гидроцилиндр 60, перемещающий плунжеры 62 вверх во впрыскивающие камеры 57, подавая

0 тем самым материал через отверстия 58 в полость формы 4. Пластический материал во впрыскивающих камерах 57 находится под давлением впрыска до тех пор, пока не затвердеет отверстие 58 стояка или питателя, после чего впрыскивающие плунжеры 62 слегка отво-. дятся назад с тем, чтобы уменьшить давление в них. Таким образом, избыток пластического материала во впрыскивающих камерах 57 затвердевают при достаточно низком давлении, в результате чего отсутствует тенденция к прилипанию материала, так что он .южет бь1ть удален после затвердевания. Затем плунжеры 62 остаются в этом положении на некоторое время, достаточное для того, чтобы оставшаяся часть жидкого пластического материала затвердела. Как только отформованное изделие достаточно затвердеет, чтобы можно было избыток материала, оставшийся во впрыскивающей камере 57 отделить от изделия, не повредив последнего, то приводится в действие гидроцилиндр 60, перемещающийся вниз и выводящий плунжеры 62 из камер 57, которые в нижней части своего движения смещают выталкиватели 64 вверх для освобождения верхнего конца плунжера 62 от избыточного материала. Отверстие 58 стояка предпочтительно выполняется таким, что избыточный пласти. ческий материал чисто удаляется с изделия, оставляя небольщие пометки или совсем не оставляя их, которые затем должны быть удалены, так как они портят вид изделия.

Количество удаляемого избыточного материала относительно невелико, что позволяет

снова направлять его во впускное отверстие шприцмашины 76, в результате этого устраняется необходимость в повторном измельчении материала перед его вторичным использованием.

К этому времени форма 4 совершит поворот

примерно на 210° от положения, в котором она впервые взаимодействовала с питающей камерой 77 шприцмашины 76. После поворота формы 4 еще примерно на 45° приводится в действие гидроцилиндр 67, который частично

0 поднимает верхнюю часть 69 формы 4. В этот момент поднятая верхняя часть 69 формы 4 поворачивается над транспортером 5 удаления изделия. После этого верхняя часть 69 формы полностью раскрывается, приводя в действие выталкивающие штифты 71, под действием которых изделие отдаляется от верхней части 69 формы и падает на верхнюю поверхность ленты 84 транспортера. Сразу же после того, как 4 пройдет участок, где транспортер 5 располагается между ее частя.ми, то приводится в действие подъемный цилиндр 67, закрывающий и зажимающий форму 4, после чего

11

цикл снова возобновляется. Вместо выталкивающих штифтов 71, служащих для отделения готового изделия от формы 4 и обеспечивающих его падение на транспортер, может использоваться конструкция, когда концы штифтов 71 выполнены так, что они удерживают изделие. Таким образом, после относительногр перемещения вниз выталкивающих щтифтов 71 изделие подвещивается на них. В связи с этим может быть предусмотрен неподвижный рычаг, устанавливающийся в определенном месте и служащий для отделения изделия от выталкивающих щтифтов 71, в результате чего изделия падают на транспортер в заданном месте и с требуемой ориентацией.

Так как в описанном принципе работы, форма закрывалась и зажималась перед подачей жидкого пластического материала во впрыскивающую камеру 57, то будет очевидно, что наибольшая выгода может быть получена с применением менее вязких материалов, если форма не закрывается до тех пор, пока жидкий пластический материал не заполнит впрыскивающую камеру 57. Таким образом, гидравлический аккумулирующий эффект, под действием которого пластический материал перемещается вниз из впрыскивающей камеры 57 перед вводом в нее плунжера, устраняется. Кроме того, если формы 4 открыты, тогда материал впрыскивается в камеры, и транспортер 5 должен располагаться ближе или над щприцмащиной 76, тем самым уменьшая или устраняя ненужную часть цикла вращения.

Диаметр планшайбы 2 мащины, являющейся предпочтительно конструкцией настоящего изобретения, равен примерно 3,7 м, на котором устанавливается сорок восемь форм. Планшайба 2 может вращаться со скоростью от 3 до 9 об/мин с помощью двигателя мощностью 7,5 л.с., производя от 144 до 432 шт./мин в зависимости от скорости машины. Гидравлический насос подает жидкость под высоким давлением порядка 77,0 кг/см и средним давлением порядка 43,8 кг/см. Формы зажимаются для впрыскивания пластического материала с усилием в 18500 кг, а материал впрыскивается с усилием в 280 кг1см. Таким образом, для установки вышеописанной машины требуется площадь в 28,8 м.

Описана предпочтительная конструкция .предлагаемой машины, но возможны различные ее модификации, не выходящие за рамки изобретения. Например, питающая камера 77 шприцмашины 76 описана как подаваемая вертикально вверх во впрыскивающую ка.меру, но она может быть выполнена для подачи вниз в верхнюю часть впрыскивающей камеры в конструкции, где верхняя часть формы является неподвижной, а нижняя часть - подвижная. Аналогична конструкция, в которой любое из описанных ранее устройств для подачи пластического материала во впрыскивающую камеру 57 может быть использовано, перемещая или одну или обе части формы 4 между закрытым и открытым положениями, при этом не меняя существенную работу машины настоящего изобретения. Иначе говоря, шприцмашина 76 и питающая камера 77 могут устанавливаться так, чтобы взаимодействовать с наружной

12

радиальной поверхностью формы 4 для питания впрыскивающих камер 57.

В описанной конструкции машины изобретения использовать индивидуальные формы 4, которые съемно устанавливались по наружной 5 периферии планшайбы 2, но .может использоваться конструкция, где формы 4 выполнены за одно целое с планшайбой 2. Таким образом, устраняются опоры для форм, в результате чего уменьшается вес всей машины. Однако

jj такой тип конструкции значительно усложняет машинную обработку, которая потребуется, когда формы больше не могут индивидуально регулироваться в целях выравнивания и должны зависеть полностью от выдерживания точных допусков при изготовлении планшайбы.

5 Настоящее изобретение описано на примере конструкции машины для непрерывного литья под давлением, имеющей один рабочий цикл для каждой формы 4, протекающий за один оборот планшайбы 2 вокруг своей оси. Однако, если того требуют условия, то настоящее изобретение может быть воплощено в машину, полный рабочий цикл которой завершается за оборот на 180° планшайбы 2 вокруг своей оси. Правда, это потребует установки дополнительной шприцмашины и транспортера удаления изделий, располагающегося на 180°

5 от .местонахождения описываемого транспортера. Однако за счет увеличения скорости вращения планщайбы 2 больще, чем наполовину, по сравнению со скоростью вращения планщайбы в ранее описанной конструкции, или используя

0 материал, обладающий более коротким временем затвердевания, можно добиться большей производительности.

Описанная конструкция в основном может быть использована для приготовления изделий из термопластического материала. Однако

она может быть использована для изготовления изделий из термореактивного материала, для чего в частях формы устанавливаются нагревательные устройства, создающие необходимое тепло для затвердевания материала, в таких случаях охлаждающие устройства, будут отсутствовать.

Различные модификации мащины .могут использоваться с материалами, имеющими как высокую, так и низкую вязкости, путем использования нагрева или охлаждения вокруг впрыс, кивающей камеры или применения устройства с пульсирующим давлением вместо щприцмашины, которое будет подавать более вязкий материал во впрыскивающую камеру.

Предпочтительная конструкция описанной шприцмащины 76 представляла собой непрерывно работающую червячного типа машину, подающую жидкий термопластический материал в питающую камеру 77 в основном с постоянной скоростью и давлением. Однако могут использоваться и другие модификации шприцмашины. Шприцмашина может устанавливаться для взаимодействия с формами в стационарном положении без вращения ее вокруг оси.

Описанные впрыскивающие плунжеры со держали выталкиватели, обеспечивающие удаление избыточного материала с плунжеров после их удаления из впрыскивающих камер.

Однако, вместо выталкивающих штифтов, освобождающих плунжеры от излищка материала, может использоваться другое устройство. Например, устройство, показанное на фиг. 6 и 7, где плунжеры 62 содержат не выталкиватели 64, а подрезки.

В предпочтительной конструкции транспортера 5 дл-я удаления изделий используется лента 85, подводимая к раскрытой форме 4, однако может применяться вращающийся стол, часть которого проходит между раскрытыми формами. Может устанавливаться транспортер 5 для более сложных изделий, проходящий между элементами раскрытой формы и предназначенный для приема выталкиваемых изделий в заранее заданной ориентации, что упрощает и ускоряет да.тьнейщую транспортировку издели-й после выходаих из мащины.

Настоящее изобретение позволяет непрерывно формовать изделия из термопласта и значительно повысить производительность мащины.

Формула изобретения

. Машина для литья термопластов под давлением, содержащая размещенную на станине планщайбу с приводом ее непрерывного вращения, смонтированные на планшайбе разъемные формы с механизмами запирания форм и автоматического удаления изделий и механизм приготовления расплава термопласта, отличающаяся тем, что, с целью повышения производительности машины, каждая форма снабжена приспособлением для подачи в нее расплава термопласта и соединенной с ней впрыскивающей камерой, взаимодействующей поочередно с механизмом для приготовления расплава термопласта и с приспособлением для подачи расплава термопласта в форму.

выполненным в виде установленного на планщайбе впрыскивающей камере плунжера.

извлечения затвердевшего термопласта из впрыскивающей камеры.

траектории движения формы.

Источники информации, принятые во внимание при экспертизе:

21

51

Ipue.e

Cpu9. 7

77

Авторы

Даты

1978-01-30—Публикация

1971-11-04—Подача