Изобретение относится к режущим инструментам и к термической обработке режущей части режущего инструмента импульсным электронным пучком и может быть использовано при изготовлении режущих инструментов, применяемых для резки сахарной свеклы, пилки древесины, измельчения кормов, мяса и др.

Известен режущий инструмент, содержащий корпус и режущую часть, на поверхность которой наплавлен твердосплавный слой. Толщина этого слоя 0,4 - 0,5 мм и его твердость 60 - 65 HRC, а твердость основного металла на 15 - 20 HRC меньше. Во время работы основной металл истирается быстрее, чем твердый сплав, обнажая все время твердосплавный слой и тем самым поддерживая остроту лезвия (авт.св. СССР N 1435623, C 21 D 1/42, 1/00, 1989).

Недостатком известного режущего инструмента является скачкообразное изменение микротвердости при переходе от твердого сплава к основному металлу, что может привести к сколам режущей кромки из твердого сплава.

Известен режущий инструмент, содержащий корпус и режущую часть, на поверхности которой выполнен лазерным лучом износостойкий слой (авт. св. СССР N 1481259, C 21 D 1/09, 1989, прототип).

Недостатком известного режущего инструмента является то, что износостойкий слой выполнен на передней и задней поверхностях, образующих режущую кромку, и тем самым при работе инструмента не образуется самозатачивающаяся режущая кромка.

Известен способ поверхностного термического упрочнения режущей части режущего инструмента, заключающийся в том, что нагревают режущую часть под закалку сканирующим интенсивным пучком лучистой энергии (патент США N 4755237, кл. 148/152, МКИ C 21 D 1/06, 1988).

Недостатком известного способа является малая обрабатываемая площадь режущей части режущего инструмента в любой момент обработки, что приводит к низкой производительности процесса термического упрочнения.

Для полного охвата обрабатываемой поверхности круглым по форме сканирующим пучком необходимо, чтобы края пучка накладывались друг на друга, а это создает в местах нахлеста дугообразные отпущенные зоны на закаленной поверхности, которые снижают ее твердость.

Известен способ поверхностного термического упрочнения режущей части режущего инструмента, заключающийся в том, что нагревают режущую часть для закалки высокоэнергетичным импульсным излучением (импульсным лазерным излучением) (авт. св. СССР N 1481259, C 21 D 1/09, 1989, прототип).

Недостатком известного способа является малый КПД преобразования электроэнергии в энергию когерентного излучения, а в результате малая обрабатываемая площадь режущей части за один импульс лазерного излучения, что приводит к низкой производительности процессов термического упрочнения. Для обработки большой площади режущей части необходимо перемещать режущий инструмент или пучок, создающий излучение. Для полного охвата обрабатываемой поверхности круглым по форме пучком необходимо, чтобы края пучка накладывались друг на друга, а это создает в местах нахлеста дугообразные отпущенные зоны на закаленной поверхности, которые снижают ее твердость.

Кроме того, известный способ не создает монотонно падающей микротвердости от поверхности в глубину износостойкого слоя для глубин износостойкого слоя до 60 мкм для материалов, из которых изготовляются режущие инструменты, и не позволяет создавать с достаточной точностью различный по глубине износостойкий слой, что не обеспечивает эффективной самозаточки режущего инструмента, применяемого в тех областях, где требуется тонколезвийный режущий инструмент (глубина износостойкого слоя 3 - 60 мкм).

В основу изобретения положена задача создания режущего инструмента, в котором за счет выполнения на поверхности режущей части закаленного износостойкого слоя глубиной 3 - 60 мкм с монотонно падающей микротвердостью обеспечивается эффективная самозаточка режущей кромки для тонколезвийных режущих инструментов (3 - 60 мкм).

Другой задачей изобретения является создание способа поверхностного термического упрочнения режущей части режущего инструмента, в которой за счет нагрева передней или задней поверхности режущей части импульсным электронным пучком обеспечивается большая площадь обрабатываемой поверхности за один импульс и, следовательно, большая производительность, создаются различные глубины износостойкого слоя в диапазоне 3 - 60 мкм в зависимости от режимов обработки, а также обеспечивается переменная по глубине износостойкого слоя микротвердость, что обеспечивает эффективную самозаточку режущей кромки.

Задача создания режущего инструмента решается тем, что режущий инструмент содержит корпус и режущую часть, на поверхности которой выполнен износостойкий слой, согласно изобретению износостойкий слой выполнен на передней или задней поверхности режущей части на глубину 3 - 60 мкм с монотонно падающей микротвердостью от максимальной микротвердости на поверхности до микротвердости материала вне износостойкого слоя.

Задача создания способа поверхностного термического упрочнения решается тем, что в способе поверхностного термического упрочнения режущей части режущего инструмента, заключающемся в том, что нагревают режущую часть для закалки высокоэнергетичным импульсным излучением, согласно изобретению осуществляют нагрев передней или задней поверхности режущей части импульсным электронным пучком с временем воздействия импульса 8•10-6 - 8•10-8 с, плотностью энергии (5 - 80)•104 Дж/м2, энергией электронов 0,1 - 1,0 МэВ.

Выполнение закаленного износостойкого слоя возможно на передней или задней поверхности режущей части режущего инструмента, т.к. при повышении износостойкости одной из поверхностей за счет трения обрабатываемого материала о другую поверхность, обеспечивается ее более быстрый износ и осуществляется самозаточка режущей кромки.

Упрочнению, как правило, должна подлежать та поверхность, которая подвергается наименьшему износу. Если это условие не будет выполняться, то интенсивность износа твердой и мягкой поверхностей может выровняться, что приведет к затуплению лезвия.

Выполнение закаленного износостойкого слоя с монотонно падающей микротвердостью от максимальной микротвердости на поверхности до микротвердости материала вне износостойкого слоя позволяет получить постоянно самозатачивающуюся острую режущую кромку, т.к. обеспечивается равномерный износ со стороны незакаленной поверхности.

Выполнение износостойкого слоя на глубину 3 - 60 мкм позволяет получать режущие кромки с критическим радиусом затупления, соответствующим указанному диапазону, что используется для режущих инструментов, применяемых для резки сахарной свеклы и разделки мяса (критический радиус затупления 3 - 15 мкм), для пилки древесины (критический радиус затупления 3 - 20 мкм), для резки хлеба (критический радиус затупления 45 - 55 мкм), а также для насечного сегмента косилки (критический радиус затупления 60 - 80 мкм).

В литературе (например, Григорьянц А.Г., Сафонов А.Н. Методы поверхностной лазерной обработки. Кн. 3, -М.: Высшая школа, 1987, с. 73, рис. 3.22, с. 76, рис. 3.24) описан падающий характер изменения микротвердости по глубине износостойкого слоя, полученного лазерной обработкой. Полученные толщины износостойкого слоя (0,3 - 0,4 мм) составляют большую величину, чем это требуется для тонколезвийных режущих инструментов, и, кроме того, они не используются для обеспечения самозаточки режущего инструмента.

Нагрев передней или задней поверхности режущей части для закалки позволяет при повышении износостойкости передней или задней поверхности получать одну из поверхностей с более быстрым износом, что обеспечивает эффект самозаточки режущей кромки.

Нагрев импульсным электронным пучком с временем воздействия 8•10-6 - 8•10-8 с, плотностью энергии (5 - 80)•104 Дж/м2, энергией электронов 0,1 - 1,0 МэВ обеспечивает нагрев слоя металла на глубину проникновения электронов в металл, дает возможность получить закаленный слой с различной глубиной в зависимости от режима работы и с монотонно падающей микротвердостью по глубине этого слоя от максимальной микротвердости на поверхности до микротвердости материала вне износостойкого слоя.

Электронный пучок с длительностью 9•10-6 с и более получить с указанными плотностями энергии (5 - 80)•104 Дж/м2 и энергиями электронов 0,1 - 1,0 МэВ, используя принцип "взрывной эмиссии", практически невозможно, т.к. предельная длительность импульса электронного пучка ограничивается временем, в течение которого происходит замыкание промежутка между катодом и анодом плазмой, образованной в результате микровзрывов на поверхности катода, и анодной плазмой, образованной в результате нагрева анода электронным пучком.

Кроме того, при длительности импульса электронного пучка 9•10-6 с и выше нельзя образовать слой закаливаемого металла с толщиной меньше 3 - 30 мкм (для разных сталей), а следовательно, нельзя получить тонкую режущую кромку из-за того, что тепло за это время успевает распространяться на глубину 3 мкм и больше.

Время менее 8•10-8 с использовать нецелесообразно, т.к. нагрев поверхности на глубину проникновения электронов будет происходить адиабатически, т. е. без учета оттока тепла за счет теплопроводности. Дальнейшее уменьшение времени импульса поэтому приведет к увеличению мощности энергии электронного пучка, что в свою очередь приведет к ухудшению качества поверхностного слоя (появлению кратеров, "волн" и т.д.).

Электронный пучок с плотностью энергии менее 5•104 Дж/м2 и энергией электронов более 0,1 МэВ недостаточен для нагрева поверхности режущей части до температуры закалки, а при плотности энергии 80•104 Дж/м2 и более и энергии электронов менее 1,0 МэВ происходит очень сильный оплав поверхности с частичным уносом массы поверхностного слоя, что приводит к ухудшению качества поверхности режущей части.

Электронные пучки с энергиями электронов менее 0,1 МэВ использовать нецелесообразно, т.к. глубина закаленного слоя становится очень малой (менее 3 мкм), что приведет к его очень быстрому изнашиванию. Электронные пучки с энергиями электронов более 1 МэВ требуют очень больших плотностей энергии (более 80•104 Дж/м2) для достижения на всей глубине проникновения пучка в поверхность температуры выше температуры закалки, что приводит к повышенному, экономически нецелесообразному расходу энергии. Кроме того, энергии электронов выше 1 МэВ технически сложно осуществить из-за сложностей с электроизоляцией.

Целесообразно осуществлять нагрев передней или задней поверхности режущей части импульсным электронным пучком за один импульс. Нагрев передней или задней поверхности режущей части импульсным электронным пучком за один импульс позволяет получать закаленный слой с различной глубиной и с монотонно падающей микротвердостью по глубине этого слоя и обеспечивает самозаточку режущей кромки в процессе резания для чистых поверхностей без ржавчины и окалины с невысокой шероховатостью (Rz < 320).

Целесообразно осуществлять нагрев передней или задней поверхности режущей части импульсным электронным пучком не менее чем за два импульса.

Нагрев передней или задней поверхности режущей части импульсным электронным пучком не менее чем за два импульса позволяет получить по всей обрабатываемой площади одинаковую величину микротвердости для поверхностей с высокой степенью шероховатости (Rz ≥ 320) или загрязненных поверхностей с окалиной или ржавчиной.

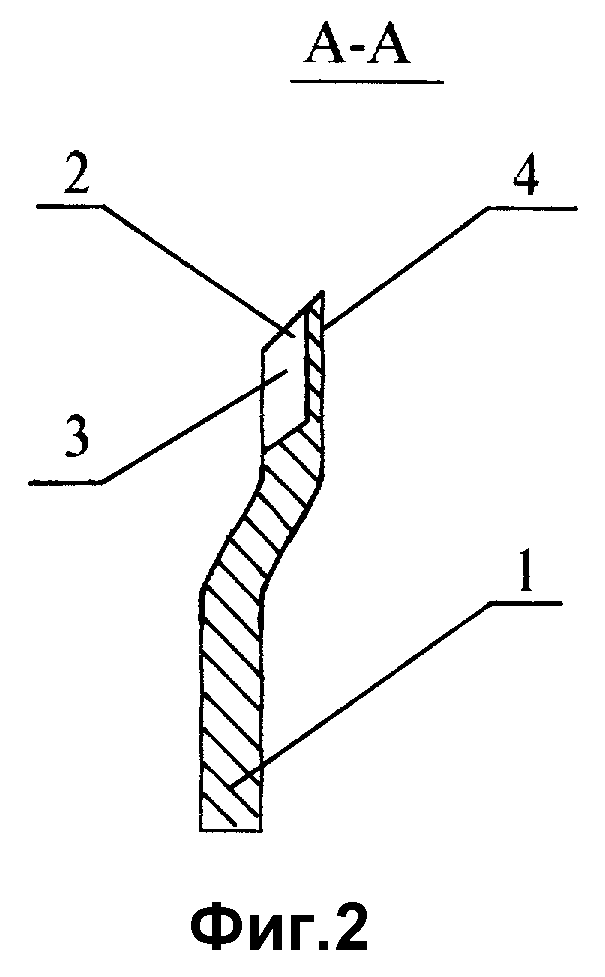

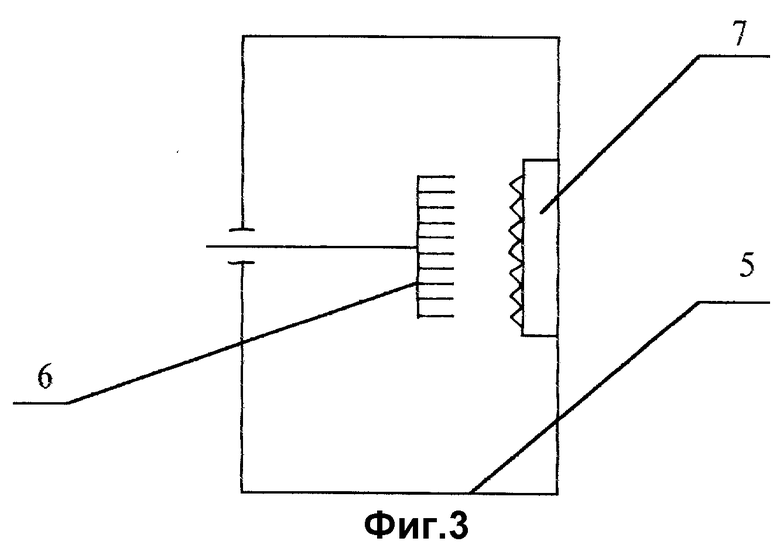

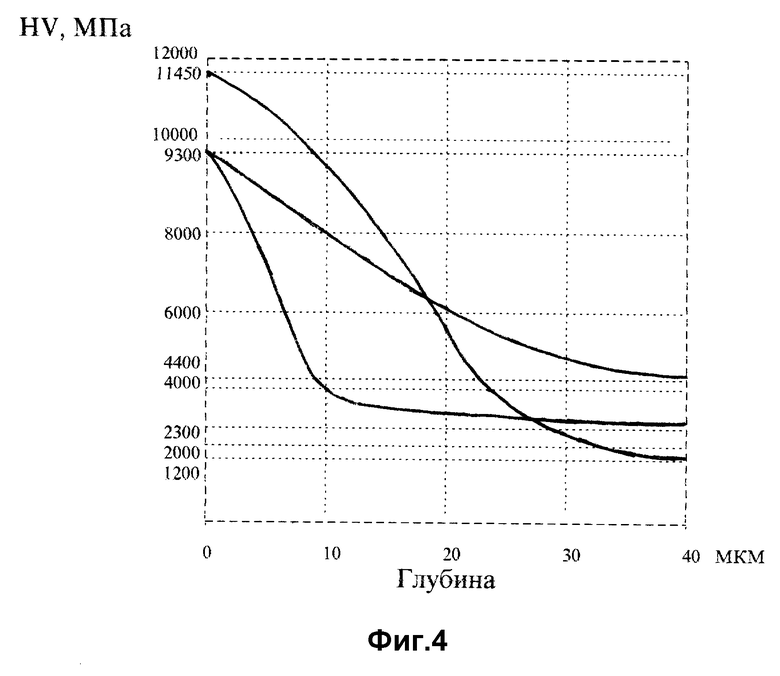

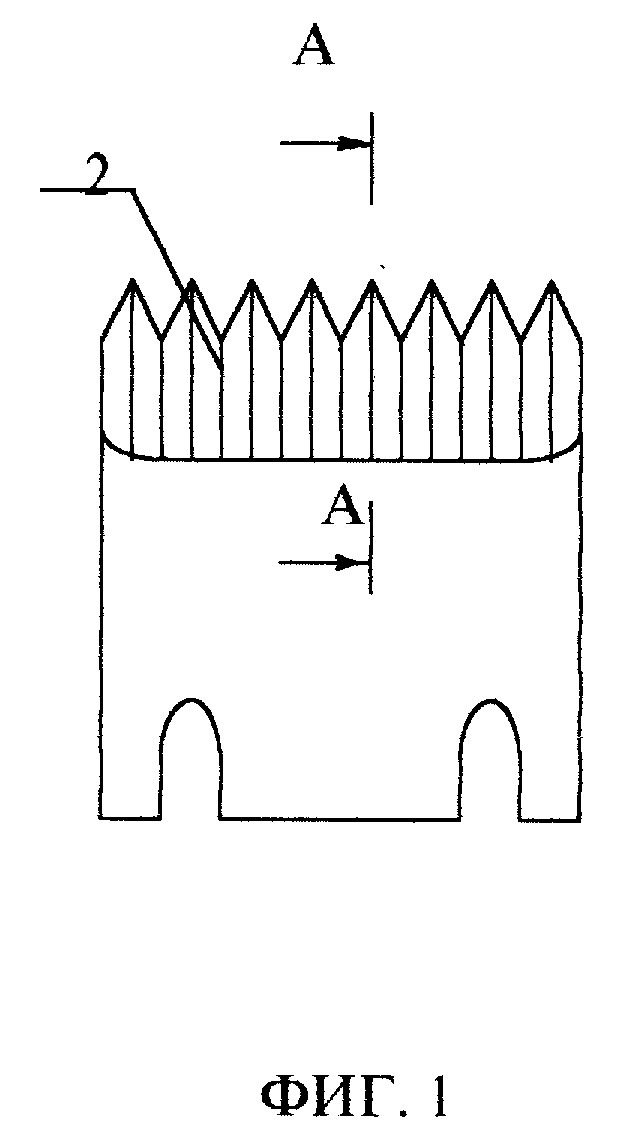

На фиг.1 изображен режущий инструмент для резки сахарной свеклы; на фиг. 2 - разрез по А-А на фиг.1; на фиг.3 - схема установки, с помощью которой создается упрочнение режущей части; на фиг.4 - график изменения микротвердости материала режущей части по глубине после обработки импульсным электронным пучком.

Режущий инструмент содержит корпус 1 и режущую часть 2, на передней поверхности 3 или задней поверхности 4 которого выполнен закаленный износостойкий слой на глубину 3 - 60 мкм с монотонно падающей микротвердостью от максимальной микротвердости мартенситной структуры на поверхности до микротвердоcти материала вне закаленного износостойкого слоя.

Глубина износостойкого слоя выбирается из указанного диапазона 3 - 60 мкм в зависимости от критического радиуса затупления режущей кромки, требуемого по условиям технологического процесса резания.

Выбор передней поверхности 3 или задней поверхности 4 режущей части 2 осуществляется в каждом случае исходя из анализа трения обрабатываемого материала о поверхность режущей части. Трение по закаливаемой поверхности должно быть меньше или равно трению по незакаливаемой поверхности.

Во время работы режущего инструмента, например для резки сахарной свеклы, свекла режется режущей частью 2 и незакаленная ее поверхность истирается быстрее, чем закаленная, что приводит к самозатачиванию режущей кромки (радиус режущей кромки поддерживается меньше критического радиуса затупления).

Термическое упрочнение режущей части 2 режущего инструмента осуществляют следующим образом.

Нагревают до температуры закалки и выше переднюю поверхность 3 или заднюю поверхность 4 режущей части импульсным электронным пучком с временем воздействия импульса 8•10-6 - 8•10-8 с, плотностью энергии (5 - 80)•104 Дж/м2 и энергией электронов 0,1 - 1,0 МэВ. Для этого используется установка, с помощью которой создается упрочнение режущей части, - ускоритель электронов, включающий расположенные в вакуумной камере 5 катод 6 и анод 7.

Импульсный электронный пучок генерируется в вакууме с катода 6, ускоряется в промежутке между катодом и анодом 7 и поглощается поверхностным слоем режущей части 2. Режущий инструмент вследствие его установки на аноде 7 и электропроводности металла, из которого изготовлен, сам является анодом.

Закалка режущей части 2 происходит в результате быстрого нагрева со скоростью ≈ 109 К/с и быстрого охлаждения со скоростью ≈ 109 К/с за счет оттока тепла вглубь металла. За время нагрева происходит аустенизация металла и его превращение в результате быстрого охлаждения в мартенсит. Образуется на поверхности режущей части 2 износостойкий слой глубиной 3 - 60 мкм с монотонно падающей микротвердостью от максимальной твердости мартенситной структуры на поверхности до микротвердости материала вне износостойкого слоя.

Нагрев для закалки импульсным электронным пучком передней поверхности 3 или задней поверхности 4 может осуществляться за один импульс, что позволяет получить в зависимости от режима пучка закаленный износостойкий слой с различной глубиной и монотонно падающей микротвердостью по глубине этого слоя для чистых поверхностей режущей части без ржавчины и окалины с невысокой шероховатостью (Rz < 320) и обеспечивает самозаточку режущей кромки в процессе резания.

Нагрев для закалки импульсным электронным пучком передней поверхности 3 или задней поверхности 4 может осуществляться не менее чем за два импульса, что позволяет получить в зависимости от режима пучка закаленные износостойкие слои различных глубин и с монотонно падающей микротвердостью по глубине этих слоев для загрязненных поверхностей с окалиной или ржавчиной с высокой степенью шероховатости (Rz ≥ 32). Выбор числа импульсов связан со степенью шероховатости и с загрязненностью поверхности.

Площадь импульсного электронного пучка может находиться в пределах 2•10-5 - 1 м2, что позволяет обрабатывать широкий диапазон поверхностей режущего инструмента.

Способ поверхностного термического упрочнения можно применять для материалов, упрочняемых термообработкой, как для предварительно термообработанных, так и без предварительной термообработки.

Примеры применения способа.

Для поверхностного термического упрочнения чистого режущего инструмента для резки сахарной свеклы из стали марки У8 нагреваем его режущую часть за один импульс импульсным электронным пучком с временем воздействия 6•10-7 с, плотностью энергии 40•104 Дж/м2 и энергией электронов 0,35 МэВ выше температуры закалки 735oC. В результате получен износостойкий слой глубиной 30 мкм с монотонно падающей микротвердостью от HV = 11450 МПа на поверхности до микротвердости металла вне износостойкого слоя HV = 1200 МПа.

Для предварительно термообработанной режущей части режущего инструмента для резки сахарной свеклы до микротвердости HV = 4400 МПа с теми же режимами его обработки, что и в предыдущем примере, был получен упрочненный износостойкий слой глубиной 30 мкм с монотонно падающей микротвердостью от 9500 МПа на поверхности до микротвердости металла вне износостойкого слоя HV = 4400 МПа.

Для поверхностного термического упрочнения чистого режущего инструмента для тонкой резки из стали 13X нагреваем его режущую часть за один импульс импульсным электронным пучком с временем воздействия 3•10-7 с, плотностью энергии 60•104 Дж/м2 и энергией электронов 0,6 МэВ выше температуры закалки 800oC. В результате получен упрочненный износостойкий слой глубиной ≈ 20 мкм с монотонно падающей микротвердостью от HV = 9300 МПа на поверхности до микротвердости металла вне износостойкого слоя HV = 2300 МПа.

Во всех случаях при работе режущего инструмента была эффективная самозаточка режущей кромки.

Для поверхностного термического упрочнения загрязненного с окалиной и ржавчиной режущего инструмента для резки сахарной свеклы из стали марки У8 нагреваем его режущую часть за 4 - 5 импульсов импульсным электронным пучком с временем воздействия 6•10-7 с, плотностью энергии 40•104 Дж/м2 и энергией электронов 0,35 МэВ выше температуры 735oC. При воздействии первых двух - трех импульсов очищаем поверхность режущей части (удаляем окалину, возгоняем масло, воду), а за последующие импульсы с теми же режимами производим закалку поверхности и получаем износостойкий слой глубиной 35 мкм с монотонно падающей микротвердостью от HV = 11450 МПа на поверхности до микротвердости металла вне износостойкого слоя HV = 1200 МПа.

Для поверхностного термического упрочнения чистого режущего инструмента для резки сахарной свеклы из стали марки У8 с площадью обрабатываемой поверхности режущей части 200•10-4 м2 воздействуем за один импульс электронным пучком с теми же параметрами, что и в предыдущем примере, но с площадью поперечного сечения импульсного электронного пучка 200•10-4 м2 и получаем упрочненный износостойкий слой глубиной 35 мкм с монотонно падающей микротвердостью от HV = 11450 МПа на поверхности до микротвердости металла вне износостойкого слоя HV = 4300 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА С КОБАЛЬТОВОЙ СВЯЗКОЙ | 2014 |

|

RU2564645C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ КАРБИДА ТИТАНА НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2470090C1 |

| Способ комбинированного упрочнения режущего инструмента | 2018 |

|

RU2708024C1 |

| Устройство для поверхностной закалки стали | 1981 |

|

SU1010875A1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Применение способа лазерной закалки мелкоразмерного сверла для повышения качества обрабатываемой поверхности | 2020 |

|

RU2744586C1 |

Изобретение относится к режущим инструментам и к термической обработке режущей части режущего инструмента импульсным электронным пучком и может быть использовано при изготовлении режущих инструментов, применяемых в пищевой, деревообрабатывающей и других отраслях промышленности. Техническим результатом, достигаемым в изобретении, является для режущего инструмента обеспечение эффективной самозаточки режущей кромки для тонколезвийных режущих инструментов (3 - 60 мкм). Техническим результатом, достигаемым в изобретении, является для способа поверхностного термического упрочнения режущего инструмента обеспечение большой площади обрабатываемой поверхности за один импульс, создание различных глубин износостойкого слоя в диапазоне 3 - 60 мкм, а также обеспечение переменной по глубине износостойкого слоя микротвердости. Режущий инструмент содержит корпус 1 и режущую часть 2, на передней поверхности 3 или задней поверхности 4 которого выполнен закаленный износостойкий слой на глубину 3 - 60 мкм с монотонно падающей микротвердостью от максимальной на поверхности до микротвердости материала вне износостойкого слоя. Термическое упрочнение режущей части 2 режущего инструмента осуществляют следующим образом. Нагревают переднюю поверхность 3 или заднюю поверхность 4 режущей части импульсным электронным пучком с временем воздействия 8•10-6 - 8•10-8 с, плотностью энергии (5 - 80)•104 Дж/м2 и энергией электронов 0,1 - 1,0 МэВ и получают на ней износостойкий слой глубиной 3 - 60 мкм. Нагрев для закалки можно осуществлять за один импульс для обработки чистых поверхностей или за несколько импульсов для обработки загрязненных поверхностей или с высокой степенью шероховатости. 2 с. и 2 з.п. ф-лы, 4 ил.

| Способ закалки наплавленных лап культиваторов | 1986 |

|

SU1435623A1 |

| Способ лазерной закалки | 1987 |

|

SU1481259A1 |

| US 4755237 А, 05.07.88 | |||

| Нож для чистки свеклы | 1929 |

|

SU20286A1 |

Авторы

Даты

1999-01-20—Публикация

1997-02-21—Подача