Изобретение относится к уплотнительной технике и преимущественно может быть использовано для изготовления уплотнений фланцевых соединений.

Одной из проблем в данной области техники является создание такого ленточного уплотнения, которое можно использовать для изготовления уплотнений непосредственно на месте их применения, исключив или сведя к минимуму отходы, возникающие в процессе их изготовления. Сложность проблемы обусловлена тем, что расширенный графит не является эластичным и не обладает достаточной гибкостью, поэтому при использовании уплотнительной ленты из расширенного графита для уплотнения плоских поверхностей с кольцевыми или закругленными участками возникают большие трудности.

Известен способ изготовления уплотнительной ленты из расширенного графита [1], согласно которому из порошка расширенного графита изготовляют плиту толщиной 1: 5 см, затем плиту пропускают через вальцы с зеркальной поверхностью или через последовательный набор вальцов. В результате прокатки получают плоскую графитовую ленту. Гибкость графитовой ленты такова, что из нее можно изготовить плоскую уплотнительную прокладку либо с большим внутренним диаметром, формируя из ленты в процессе навивки многослойный цилиндр, с последующим его прессованием, либо путем укладки отдельных частей уплотнительной ленты с перекрытием стыков на закругленных участках уплотняемой поверхности. Таким образом, с помощью известной уплотнительной ленты из расширенного графита нельзя выполнить непрерывное уплотнение дугообразного профиля.

Известен также способ изготовления уплотнительной ленты из расширенного графита [2], согласно которому из порошка расширенного графита прессуют листы плотностью 0,1 г/см3. Поскольку поверхность прессующего устройства покрыта грубой тканью, на поверхности графитового листа получают углубления, соответствую щие текстуре ткани. На эту поверхность наносят фенолоальдегидный полимер, поверхность опрыскивают изопропиловым спиртом, осуществляют вулканизацию полимера, прокатку графитового листа, его науглероживание в атмосфере азота и вновь прокатку. Полученный лист разрезают на ленты в виде тесьмы, из которых изготавливают уплотнительные кольца для уплотнения штоков запорно-регулирующей арматуры.

Такая уплотнительная лента обладает более высокой гибкостью по сравнению с лентой по способу [1], что позволяет изготовить из нее уплотнительные кольца, имеющие малый внутренний диаметр. Но такая лента, как и лента [1], не обладает гибкостью в поперечном направлении (в направлении ширины ленты), а поэтому из нее нельзя изготовить непрерывное плоское уплотнение дугообразного профиля.

Известен способ изготовления уплотнительной ленты из расширенного графита [3] , согласно которому прокатывают графитовую фольгу, разрезают ее на ленты и формируют на ленте поперечные гофры, пропуская ленту между двумя движущимися и контактирующими с вершинами зубьев зубчатых валков лентами. Полученная таким способом уплотнительная лента обретает дополнительную гибкость в направлении ее продольной стороны и приобретает гибкость в поперечном направлении (в направлении ширины ленты), благодаря чему она может быть изогнута на "ребро".

Однако если гибкость ленты в продольном направлении практически не зависит от ее ширины, то для сохранения той же гибкости в поперечном направлении с увеличением ширины ленты необходимо увеличить шаг и высоту гофр, что приводит к потере устойчивости ленты и связанным с этим сложностям при монтаже вертикально расположенных фланцевых разъемов. В этом случае нет плотного контакта ленты с поверхностью фланца, что препятствует надежному приклеиванию ленты к поверхности фланца. Кроме того такую ленту невозможно использовать для уплотнения фланцевых разъемов диаметром менее 600 мм.

Известно устройство для гофрирования картона [4], содержащее два установленных один под другим транспортера с гофрированными лентами, между которыми проходит полотно картона.

Указанное устройство не может быть применено для нанесения поперечных гофр на графитовую фольгу в силу ее недостаточной механической прочности.

Известно устройство для нанесения на материал поперечных сгибов [5]. Такое устройство содержит основание, на котором установлена подпружиненная плита с профильными гребенками, матрицу с прорезями, в которых могут перемещаться профильные гребенки плиты и подпружиненный пуансон с формующими гребенками.

При использовании данного устройства поперечные сгибы получают методом шаговой штамповки материала. В силу малой прочности ленты из расширенного графита с помощью известного устройства получение гофр на указанной выше ленте не представляется возможным.

Наиболее близким по своей технической сущности по отношению к заявляемым изобретениям являются способ изготовления ленточного уплотнения из расширенного графита, включающий прокатку графитовой фольги, разрезание ее на ленты и формирование на ленте вдоль ее длины чередующихся радиально направленных углублений, и устройство для осуществления способа, содержащее основание и расположенный на основании механизм формирования чередующихся радиально направленных углублений [6].

Данный способ касается изготовления ленточно-графитовой прокладки из ленты с нанесенным на нее слоем графита, то есть тиснению подвергается двухслойная лента, состоящая из слоя основы и слоя графита, нанесенного на слой основы. С учетом того, что оси вращения валов механизма формирования на ленте чередующихся углублений находятся в одной плоскости и расположены относительно друг друга под некоторым углом, на уплотнительной ленте получают чередующиеся углубления, глубина которых уменьшается от одной кромки ленты к другой. В силу этого кромка ленты со стороны наибольшей величины углубления укорачивается в большей степени, чем противоположная кромка. По этой причине непрерывность уплотнительной ленты может быть сохранена только при условии, что кромки ленты приобретут форму дуги, а сами углубления приобретут радиальное направление.

В устройстве для осуществления известного способа механизм формирования чередующихся радиально направленных углублений выполнен в виде пары конических зубчатых колес, установленных на расположенных в одной плоскости валах. Ведомый вал расположен под острым углом к ведущему с возможностью регулирования угла наклона. Изменяя величину межосевого угла валов и величину углублений, можно создать ленточное уплотнение под требуемую кривизну уплотняемой поверхности.

Однако необходимо отметить, что известный способ может быть применен только для формирования ленточного уплотнения, состоящего из слоя основы, с нанесенным на него слоем графита. В известном способе формирование дугообразных участков ленточного уплотнения связано со сложной деформацией материала ленты, что может послужить основанием для разрушения структуры расширенного графита. Кроме того, для обеспечения пригодности ленточного уплотнения в определенном спектре радиусов кривизны, осуществляют растягивание углублений, что приводит к неопределенному характеру изменения плотности ленточного уплотнения по его длине. С учетом того, что толщина нанесенного на основу слоя расширенного графита составляет доли миллиметра, технически трудно обеспечить величину наклона вала механизма формирования чередующихся радиально направленных углублений для получения требуемого радиуса кривизны ленточного уплотнения.

В основу настоящего изобретения была положена задача разработать способ изготовления ленточного уплотнения из чистого расширенного графита, которое можно изогнуть в направлении ширины ленты и использовать его для уплотнения фланцевых разъемов.

В основу настоящего изобретения была также положена задача разработать устройство для изготовления ленточного уплотнения из расширенного графита с заданным радиусом кривизны.

Технический эффект от использования заявляемых изобретений заключается в обеспечении равномерного характера изменения плотности уплотнительной ленты по ее длине и в исключении повреждения структуры материала ленты.

Указанная задача решается тем, что в способе изготовления ленточного уплотнения из расширенного графита, включающем прокатку графитовой фольги, разрезание ее на ленты и формирование на ленте вдоль ее длины чередующихся радиально направленных углублений, согласно изобретению на ленте первоначально формируют чередующиеся поперечно направленные углубления постоянной глубины, а затем осуществляют обжим толщины ленты в направлении ее ширины, при этом обжим осуществляют прокаткой ленты между гладкими цилиндрической и конической втулками, причем перед введением ленты в обжимающие втулки ее перемещают вдоль обжимающих втулок в направлении основания конической втулки.

Эта задача решается также тем, что обжим ленты осуществляют либо по всей ширине ленты, либо на ее части.

Указанная задача решается также тем, что в устройстве для осуществления заявляемого способа изготовления ленточного уплотнения, содержащем основание и расположенный на основании механизм формирования чередующихся радиально направленных углублений, согласно изобретению указанный механизм выполнен в виде корпуса, расположенного на основании, установленных в корпусе двух параллельных и кинематически связанных между собой валов и сменно устанавливаемых на выступающие за пределы корпуса концы валов, либо пары зубчатых втулок, либо пары гладких обжимающих втулок, одна из которых - цилиндрическая, а вторая - коническая, при этом механизм формирования чередующихся радиально направленных углублений дополнительно снабжен средством перемещения ленты вдоль обжимающих втулок в направлении основания конической обжимающей втулки.

Эта задача решается также тем, что в устройстве для изготовления ленточного уплотнения коническая обжимающая втулка выполнена в виде комплекта конических втулок с постоянным диаметром основания.

Эта задача решается также тем, что ширина обжимающих втулок превышает ширину ленты из расширенного графита.

Эта задача решается также тем, что на цилиндрическую обжимающую втулку может быть нанесено антиадгезионное покрытие.

Эта задача решается также тем, что средство перемещения ленты выполнено в виде двух пластин, контактирующих порознь с противоположными кромками ленты, при этом одна из пластин соединена с микрометрическим винтом, а вторая пластина установлена с возможностью перемещения до контакта с соответствующей кромкой ленты, причем обе пластины связаны между собой жесткими перемычками.

Отличительная особенность заявляемого способа заключается в формировании на первой стадии на ленте из расширенного графита углублений постоянной глубины по всей ширине ленты. При этом всю деформацию ленты осуществляют строго в направлении длины ленты, которая совпадает с направлением ее прокатки (с направлением упорядочного расположения элементов структуры расширенного графита). Поэтому на этой стадии процесса изготовления ленточного уплотнения отсутствуют предпосылки для повреждения структуры материала ленты. В процессе обжатия ленты, когда ее пропускают через гладкие цилиндрическую и коническую втулки, осуществляют дозированную деформации толщины ленты в направлении ее ширины, следствием которой является опережающее удлинение одной кромки ленты относительно другой, изгиб ленты по дуге и радиальная направленность углублений. На второй стадии процесса, пропуская ленту через гладкие цилиндрическую и коническую втулки, осуществляют дозированную деформацию толщины ленты в направлении ее ширины, следствием которой является опережающее удлинение одной кромки ленты относительно другой, изгиб ленты по дуге и радиальная направленность углублений. Эта дозированная деформация предопределяется, с одной стороны, возможностью точного регулирования величины перемещения ленты в направлении основания конической обжимающей втулки, а с другой стороны - величиной конусного угла сменных конических обжимающих втулок.

Эти и другие особенности и преимущества заявляемых способа и устройства будут подробно раскрыты при описании изобретений со ссылками на прилагаемые чертежи, на которых изображены:

фиг. 1 - общий вид устройства для изготовления ленточного уплотнения;

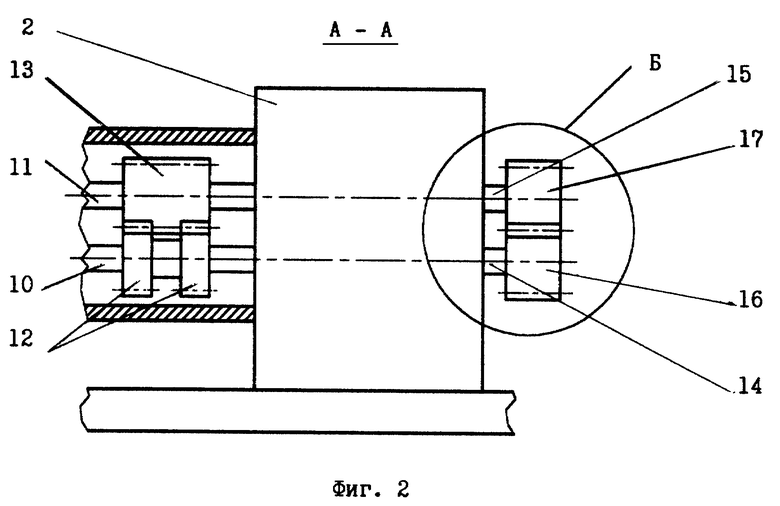

фиг. 2 - разрез по А-А с установленными на валах зубчатыми колесами для формирования чередующихся поперечно направленных углублений (фиг. 1);

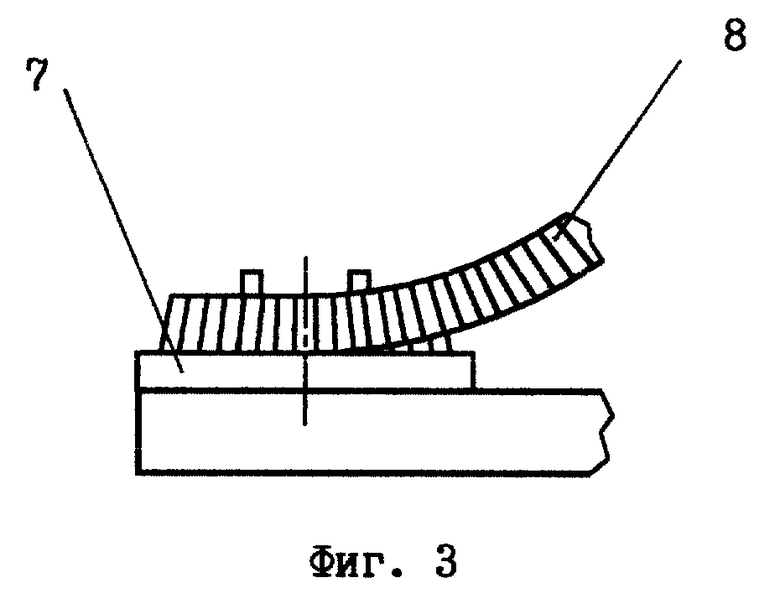

фиг. 3 - блок намотки ленточного уплотнения;

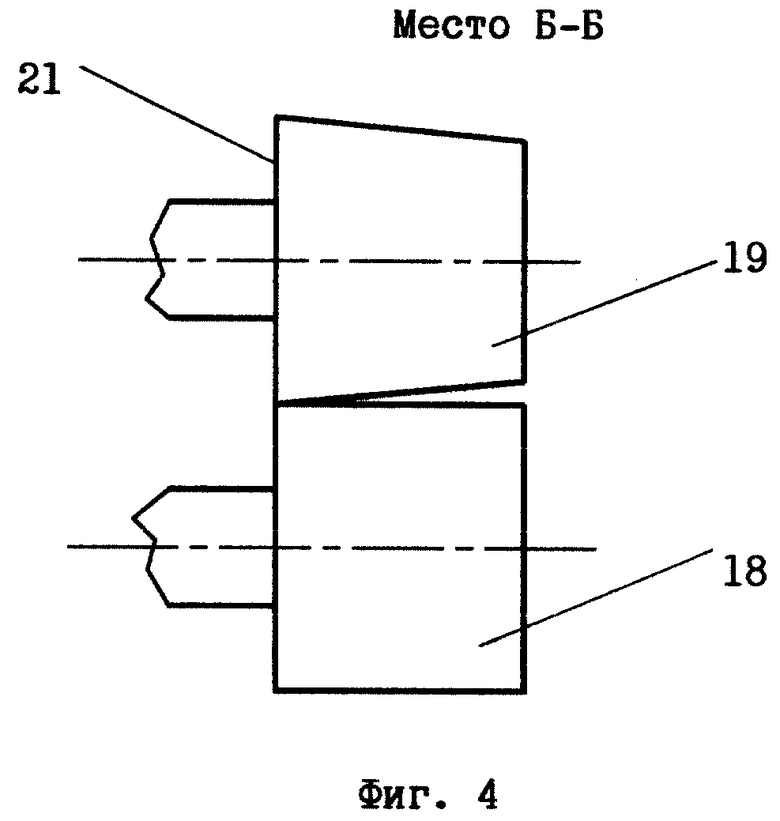

фиг. 4 - место Б с установленными на валах гладкими обжимающими втулками для преобразования чередующихся поперечно направленных углублений в чередующиеся радиально направленные углубления;

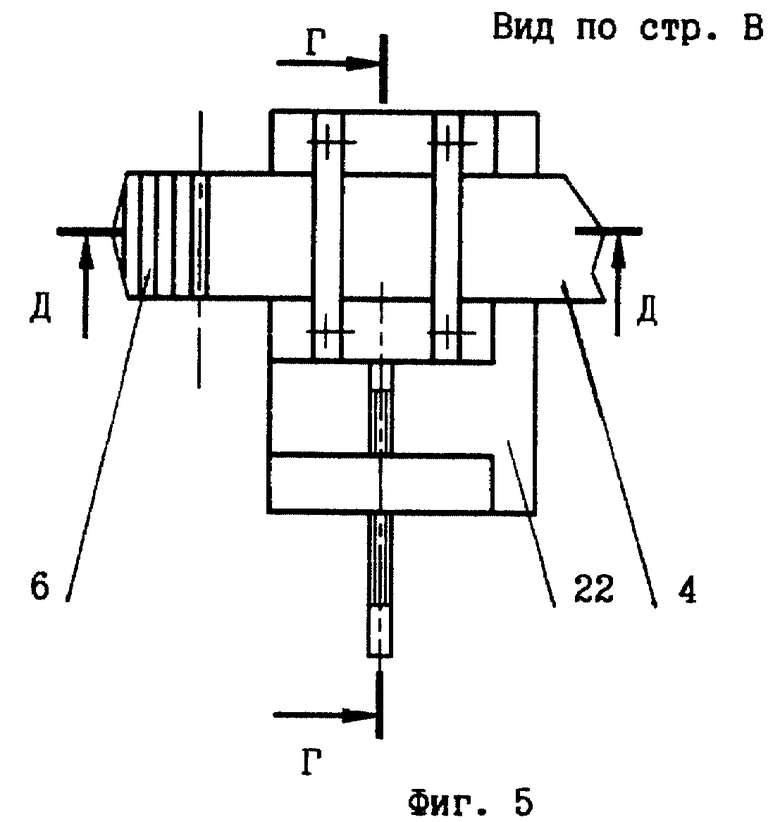

фиг. 5 - вид по стр. В (фиг. 1);

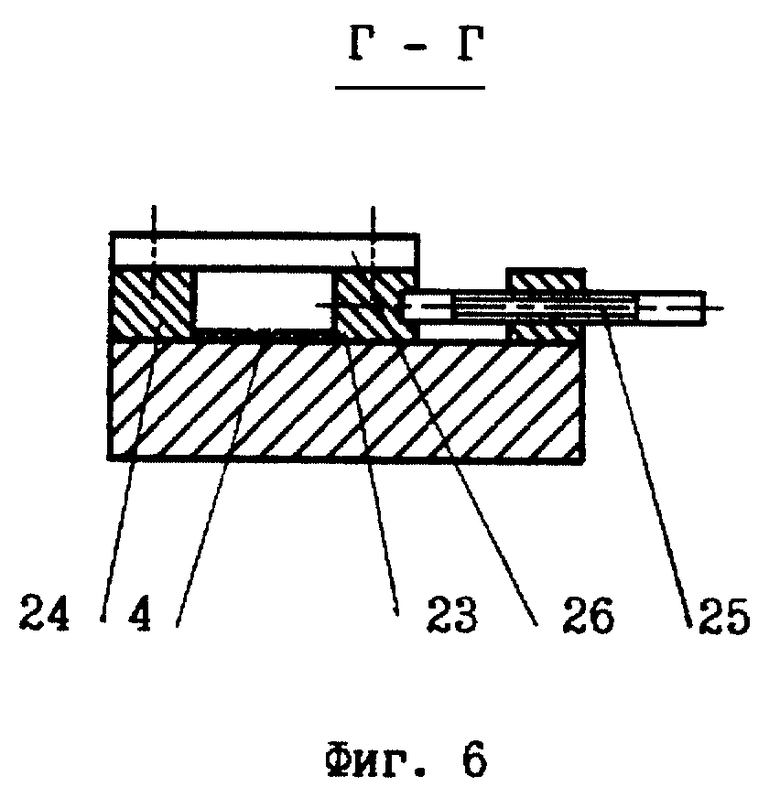

фиг. 6 - разрез по Г-Г (фиг. 5);

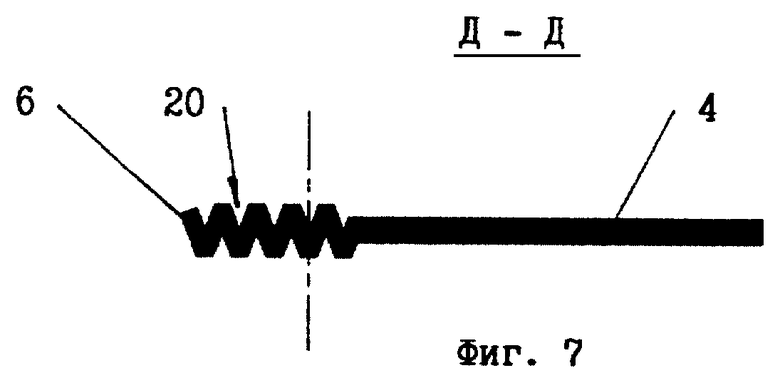

фиг. 7 - разрез по Д-Д (фиг. 5);

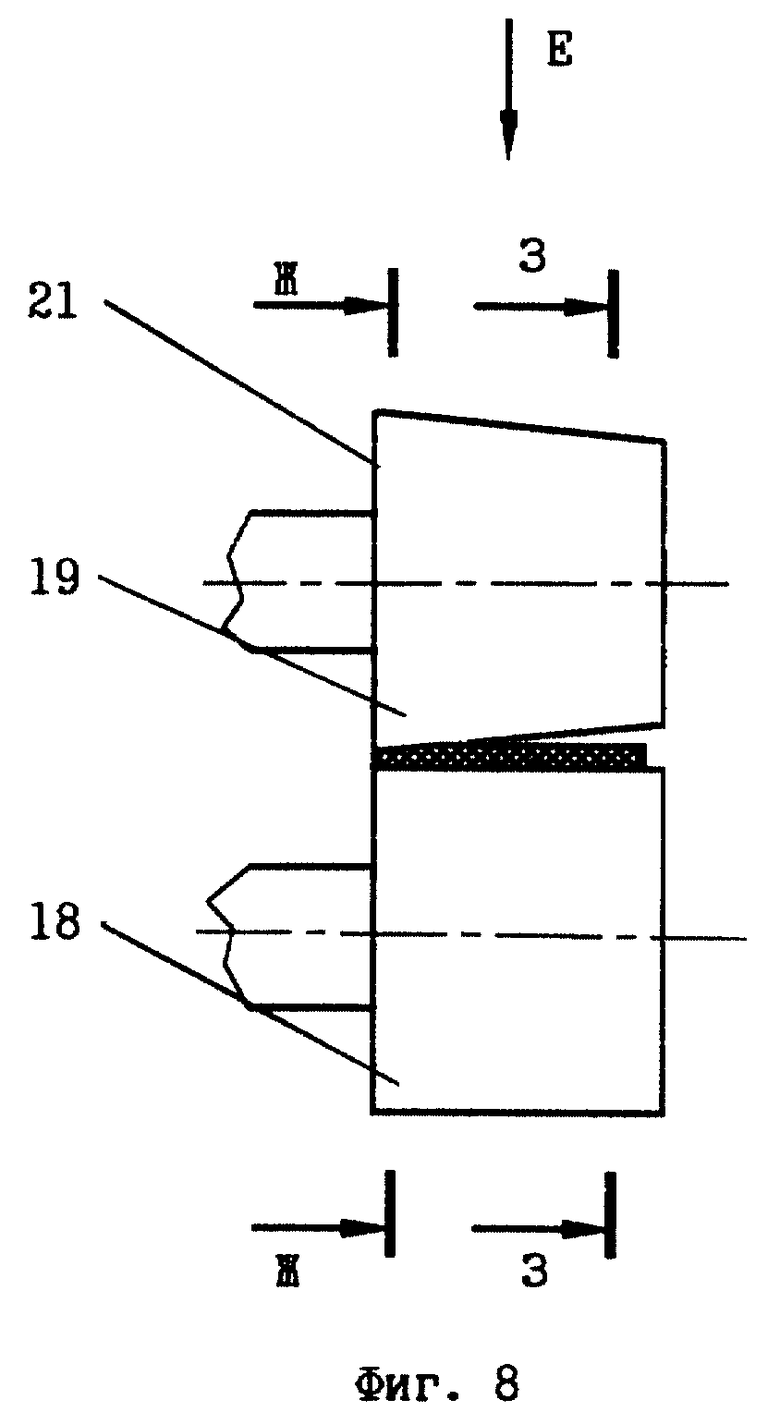

фиг. 3 - деформация ленты с углублениями в обжимающих втулках;

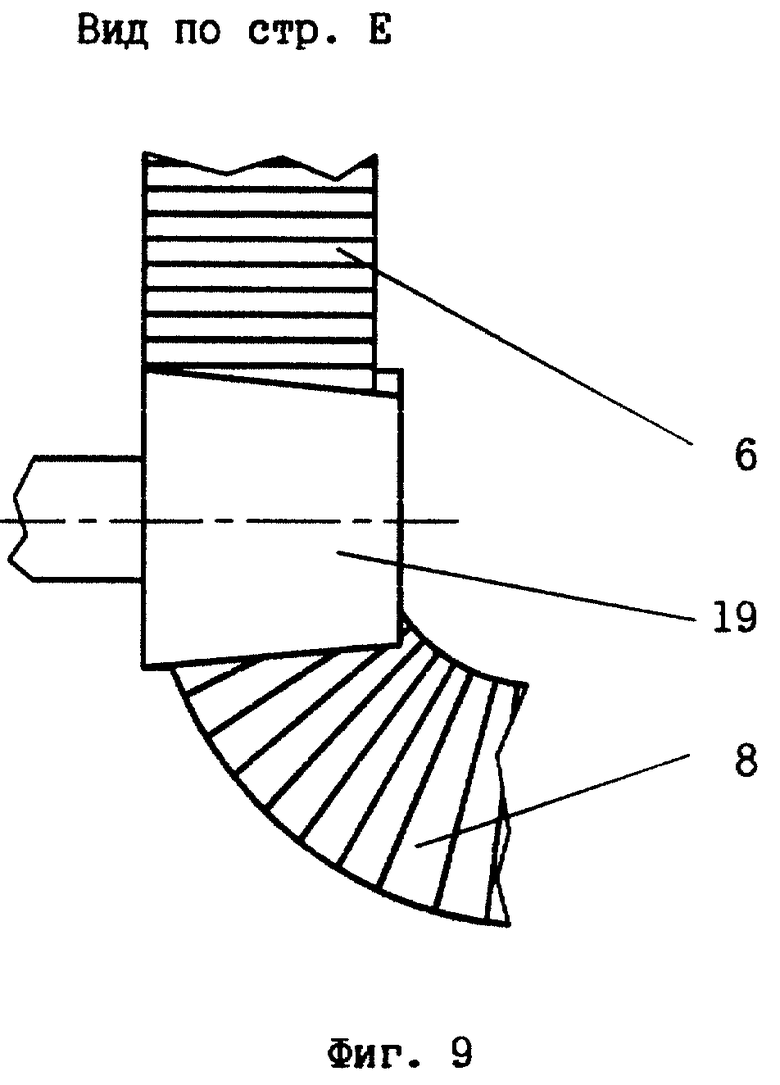

фиг. 9 - вид по стр. Е (фиг. 8);

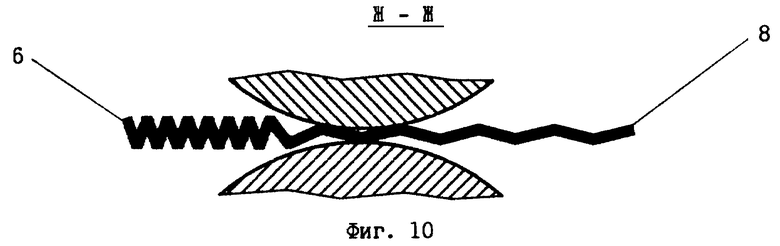

фиг. 10 - разрез по Ж-Ж (фиг. 8);

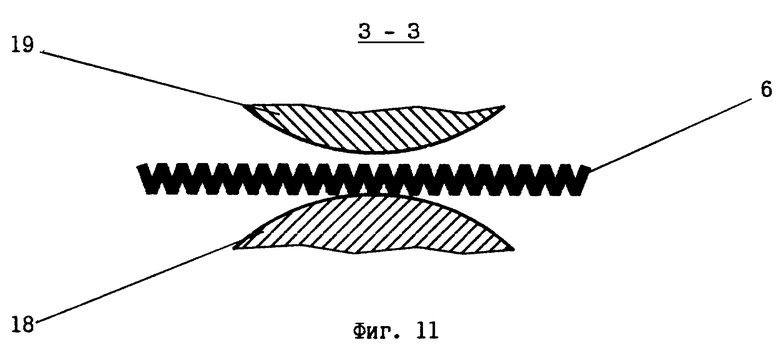

фиг. 11 - разрез по З-З (фиг. 3).

Устройство для изготовления ленточного уплотнения содержит (фиг. 1) основание 1 и размещенный на основании механизм 2 (фиг. 1,2) формирования на ленте из расширенного графита чередующихся радиально направленных углублений, по обе стороны которого расположены установленная с возможностью вращения катушка 3 с исходной лентой 4 из расширенного графита и приемный блок, выполненный или в виде установленной с возможностью вращения катушки 5 для приема ленты 6 с чередующимися поперечно направленными постоянной глубины углублениями или моталка 7 для приема готового ленточного уплотнения 8 (фиг. 3).

Механизм 2 формирования на ленте чередующихся радиально направленных углублений (фиг. 2) содержит два параллельно установленных в корпусе 9 вала 10, 11, кинематически связанных между собой. Кинематическая связь валов 10, 11 может быть выполнена, например, в виде прямозубых цилиндрических колес 12, 13, жестко установленных на соответствующих валах. Один из валов является ведущим и соединен с приводом (не показан) его вращения. На выступающих за пределы корпуса 9 концы 14, 15 валов 10, 11 устанавливают либо зубчатые втулки 16, 17, либо гладкие обжимающие втулки 18, 19 (фиг. 2, 4).

Зубчатые втулки 16, 17 предназначены для формирования на ленте из расширенного графита чередующихся поперечно направленных углублений 20 постоянной глубины, профиль которых определяется профилем зубчатых втулок. Обжимающие втулки 18, 19 предназначены для преобразования ленты из расширенного графита с чередующимися поперечно направленными углублениями в ленту с чередующимися радиально направленными углублениями путем дозированной деформации толщины ленты в направлении ее ширины. Обжимающая втулка 18 выполнена цилиндрической, а вторая втулка 19 - сменная выполнена в виде комплекта конических втулок с постоянным диаметром основания 21. Ширина обжимающих втулок 18,19 превышает ширину ленты из расширенного графита.

Механизм 2 формирования чередующихся радиально направленных углублений содержит дополнительно средство 22 перемещения ленты параллельно валам 10, 11. Средство 22 выполнено в виде двух пластин 23, 24, контактирующих порознь с противоположными кромками ленты 4 или ленты 6. Пластина 23 соединена с микрометрическим винтом 25, позволяющим осуществлять точное регулирование величины перемещения пластины 23, а вторая пластина 24 установлена с возможностью перемещения до контакта с соответствующей кромкой ленты из расширенного графита. Пластины 23,24 соединены между собой жесткими перемычками 26, позволяющими настраивать пластины 23, 24 под заданную ширину ленты и осуществлять точное перемещение ленты перед ее входом в обжимающие втулки 18, 19 для обеспечения точно выверенной деформации толщины ленты в направлении ее ширины. Совместное перемещение средства 22 и ленты из расширенного графита осуществляют в направлении основания 21 конической обжимающей втулки 19.

Изготовление ленточного уплотнения осуществляют в следующей последовательности. Устанавливают катушку 3, на которую намотана гладкая лента 4 из расширенного графита. Ленту 4 перед ее заправкой в зубчатые втулки 16, 17 укладывают в средство 22 перемещения ленты так, чтобы она располагалась примерно посредине зубчатых втулок 16, 17. Это достигается путем перемещения средства 22. Включают привод вращения одного из валов 10, 11 и осуществляют формирование на ленте 4 из расширенного графита чередующихся поперечно направленных углублений 18 постоянной глубины, профиль которых определяется профилем зубчатых втулок 16, 17. Меняя указанные зубчатые втулки, можно получить различный профиль углублений. Благодаря наличию средства 22 лента 4 в процессе формирования на ней чередующихся поперечно направленных углублений лишена возможности перемещаться вдоль оси зубчатых втулок, а поэтому углубления будут иметь одинаковое направление по отношению к кромкам ленты и будут всегда перпендикулярны кромкам ленты. После выхода из зубчатых втулок лента 4 превратится в ленту 6, с нанесенными на ней поперечно направленными углублениями 20, которую наматывают на катушку 5.

Затем катушку 3 удаляют, а на ее место устанавливают катушку 5 с лентой 6. Зубчатые втулки 16, 17 заменяют соответственно на гладкие цилиндрическую обжимающую втулку 18 (она одна) и на одну из конических обжимающих втулок 19 в зависимости от того, какого диаметра необходимо изготовить ленточное уплотнение. Основание 21 конической обжимающей втулки 19 должно быть всегда обращено к корпусу 9.

Затем осуществляют настройку средства 22 перемещения ленты 6 для обеспечения дозированной деформации толщины графитовой ленты 6 в направлении ее ширины. К боковой кромке ленты в начале подводят пластину 23 с микрометрическим винтом 25, а к противоположной кромке ленты подводят пластину 24. Обе пластины соединяют перемычками 26 и путем дозированного вращения микрометрического винта 25 осуществляют перемещение средства 22 и ленты 6 в направлении основания конической обжимающей втулки 19. Поскольку ширина обжимающих втулок больше ширины ленты, то, перемещая ленту 6 по направлению к основанию конической обжимающей втулки, можно легко обеспечить нужную степень деформации толщины графитовой ленты в направлении ее ширины.

Обжим ленты при этом может быть осуществлен либо по всей ширине ленты, либо на ее части. Наибольшая степень деформации будет со стороны основания конической обжимающей втулки. В силу этого кромка ленты со стороны основания конической обжимающей втулки будет удлиняться в большей степени, чем противоположная кромка, а само ленточное уплотнение 8 будет изгибаться по радиусу, а его углубления 20 примут радиальное направление, при этом характер изменения плотности по длине ленточного уплотнения 8 будет постоянным. Изменяя степень деформации толщины ленты 6 в направлении ее ширины и изменяя угол между образующими обжимающих втулок (путем установки соответствующей конической обжимающей втулки), получают требуемый радиус кривизны ленточного уплотнения 8. Благодаря наличию на ленточном уплотнении 8 чередующихся радиально направленных углублений, такое ленточное уплотнение обладает высокой гибкостью, а поэтому оно может быть намотано на моталку сравнительно небольшого диаметра в виде усеченного конуса, образующей которого является ширина ленточного уплотнения. Такое кольцо легко разместить в плоской круглой коробке диаметром значительно меньшим диаметра уплотнения, что обеспечивает удобство и сохранность ленточного уплотнения в процессе его транспортировки к месту установки.

В случае нанесения на одну из поверхностей ленты 6 (ленты с чередующимися углублениями) адгезионного слоя, на цилиндрическую обжимающую втулку наносят антиадгезионное покрытие, исключающее приклеивание и прилипание ленты к обжимающей втулке.

Заявленный способ не следует рассматривать как предписывающий после образования на ленте из расширенного графита чередующихся поперечно направленных углублений непосредственно переходить к обжиму толщины ленты в направлении ее ширины. Обжим ленты целесообразно осуществлять только после появления необходимости изготовления уплотнения конкретного фланцевого разъема с заданным радиусом кривизны уплотнения.

Источники информации

1. А.с. СССР N 1525384, кл. F 16 J 15312.

2. Патент US N 5228701, кл. F 16 J 15/30.

3. Патент РФ N 2126107, кл. F 16 J 15/30.

4. А.с. СССР N 397373, кл. В 21 P 1/30.

5. А.с. СССР N 429973, кл. B 21 F 1/08.

6. Выл. з-ка DE N 3831050, кл. F 16 J 15/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКРУГЛЕНИЯ ЛЕНТЫ РАСШИРЕННОГО ГРАФИТА НА РЕБРО | 2001 |

|

RU2201544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА ДЛЯ НАБИВКИ САЛЬНИКОВЫХ КАМЕР | 1998 |

|

RU2149301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

Способ изготовления включает прокатку графитовой фольги из расширенного графита, разрезание ее на ленты, первоначальное формирование на ленте вдоль ее длины чередующихся поперечно-направленных углублений постоянной глубины. Затем осуществляют обжим толщины ленты в направлении ее ширины путем прокатки ленты между гладкими цилиндрической и конической втулками, причем перед введением ленты в обжимающие втулки ее перемещают вдоль обжимающих втулок в направлении основания конической обжимающей втулки. Устройство для осуществления вышеуказанного способа содержит основание, корпус, установленные в корпусе два параллельных и кинематически связанных между собой вала, на выступающих за пределы корпуса концы которых сменно устанавливают либо пару зубчатых втулок, либо пару гладких обжимающих втулок, одна из которых - цилиндрическая, а вторая - коническая. Механизм формирования чередующихся радиально-направленных углублений дополнительно снабжен средством перемещения ленты вдоль обжимающих втулок в направлении основания конической обжимающей втулки. Изобретение обеспечивает равномерный характер изменения плотности уплотнительной ленты по ее длине. 2 с. и 5 з.п. ф-лы, 11 ил.

| DE 3831050 A1, 22.03.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| Способ изготовления уплотнительной прокладки из вспененного графита | 1988 |

|

SU1525384A1 |

| US 5228701 A, 20.07.1993 | |||

| 1972 |

|

SU429973A1 | |

| УСТРОЙСТВО для ГОФРИРОВАНИЯ КАРТОНА | 0 |

|

SU397373A1 |

Авторы

Даты

2001-04-10—Публикация

1999-08-18—Подача