Изобретение относится к уплотнительной технике и преимущественно может быть использовано для изготовления уплотнительной ленты из расширенного графита, применяемой для уплотнения фланцевых соединений.

Одной из проблем в данной области техники является создание способа и устройства для изготовления уплотнительной ленты из расширенного графита, которую можно использовать для уплотнения фланцевых соединений непосредственно на месте их применения. Сложность проблемы обусловлена тем, что лента из расширенного графита не является эластичным материалом и не обладает достаточной гибкостью, а поэтому при ее использовании для уплотнения плоских поверхностей с кольцевыми или закругленными участками возникают большие трудности.

Известен способ изготовления уплотнительной ленты из расширенного графита [1], согласно которому из порошка расширенного графита изготовляют плиту толщиной 1-5 см, которую затем пропускают через вальцы с зеркальной поверхностью, либо через последовательный набор вальцов. В результате прокатки получают плоскую графитовую ленту. Гибкость этой графитовой ленты такова, что из нее можно изготовить плоскую уплотнительную прокладку большого внутреннего диаметра. Для этого из ленты либо навивают многослойный цилиндр, который затем прессуют, либо отдельные части уплотнительной ленты укладывают с перекрытием стыков в проточке фланцевого соединения на закругленных участках и прессуют в режиме затягивания болтов фланцевого соединения. Процесс укладки продолжителен во времени, поскольку фрагменты ленты необходимо уложить с большой тщательностью, чтобы получить равномерную толщину уложенного материала. В противном случае прокладка будет иметь неравномерную плотность и обусловленную этим низкую надежность. С помощью известной уплотнительной ленты из расширенного графита нельзя выполнить непрерывное уплотнение дугообразного профиля.

Известен способ изготовления уплотнительной ленты из расширенного графита [2], согласно которому из порошка расширенного графита прессуют лист плотностью 0,1 г/см3, на поверхности которого нанесены углубления, соответствующие текстуре ткани, покрывающей поверхности прессующего устройства. Затем на поверхности листа наносят фенолальдегидный полимер, опрыскивают его изопропиловым спиртом, осуществляют вулканизацию полимера, прокатку графитового листа, его науглероживание в атмосфере азота и вновь прокатку. Полученный лист разрезают на ленты, из которых изготавливают уплотнительные кольца для уплотнения штоков запорно-регулирующей арматуры.

Так как такая лента не обладает гибкостью в поперечном направлении (в направлении ширины ленты), из нее нельзя изготовить плоское непрерывное уплотнение дугообразного профиля. Следует также отметить, что процесс изготовления уплотнительной ленты характеризуется сложностью, длительностью во времени, требует наличие специального оборудования, а наличие фенолальдегидного полимера делает этот процесс токсичным.

Был предложен способ изготовления ленточно-графитовой прокладки [3] путем формирования на уплотнительной ленте поперечных гофр при ее пропускании через зубчатые валки. Профиль углублений, глубину вдавливания и угол гофрирования на поверхности ленты обеспечивают путем передачи усилия от зубчатых валков на уплотнительную ленту, которые соответствуют глубине, профилю и углу между осями зубчатых валков. Данный способ касается изготовления ленточно-графитовой прокладки на ленте с нанесенным на нее слоем графита, т.е. гофрированию подвергается двухслойная лента, состоящая из слоя основы и слоя графита, нанесенного на слой основы. Наличие в ленточно-графитовой прокладке слоя основы, отличного по своим свойствам от графита, не дает возможности в полной мере использовать свойства расширенного графита. Кроме того, данный способ не может быть применен для изготовления уплотнительной ленты, состоящей из одного расширенного графита.

Наиболее близким способом по своей технической сущности по отношению к заявляемому изобретению является способ изготовления уплотнительной ленты из расширенного графита [4] . Известный способ включает разрезание графитовой фольги на ленты и формирование на ленте поперечных гофр. Формирование гофр на ленте осуществляют путем пропускания ленты расширенного графита между двумя контактирующими с вершинами зубьев зубчатых валков эластичными элементами, т. е. формирование осуществляют практически в замкнутом объеме. В результате полученная таким способом уплотнительная лента приобретает гибкость в направлении ширины ленты. Разработанная ЗАО "ИЛЬМА" технология монтажа такой уплотнительной ленты предусматривает нанесение клея на уплотнительную ленту ручным способом, последующую укладку ленты в проточку фланцевого соединения и прижим ленты к фланцу. Такая технология характеризуется большой продолжительностью, что вызвано нанесением клея ручным способом и связанного с этим его неравномерным слоем на поверхности ленты и пропусками, в силу чего не обеспечивается полное приклеивание ленты к уплотняемой поверхности (возможно отслаивание). Эти недостатки особенно проявляются при монтаже вертикально расположенных фланцевых разъемов.

Известны устройства [3, 4] для изготовления уплотнительной ленты из расширенного графита. В устройстве [3] механизм формирования гофр выполнен в виде пары конических зубчатых колес, установленных на расположенной в одной плоскости валах. Ведомый вал расположен под острым углом к ведущему с возможностью регулирования угла наклона. Формирование гофр связано со сложной деформацией материала ленты, что может послужить причиной для разрушения структуры расширенного графита. Устройство [4] содержит катушку для намотки уплотнительной ленты и механизм формирования гофр в виде расположенной на основании пары параллельных, взаимосвязанных гофрообразующих валков с нанесенным на них упругим материалом, контактирующим с зубьями валков. В силу этого формирование гофр в этом устройстве осуществляют практически в замкнутом объеме, что исключает разрушение структуры расширенного графита. Однако устройство [4] так же, как и устройство [3], не приспособлено для нанесения клея на гофрированную поверхность ленты.

Известна уплотнительная лента из расширенного графита [5], одинаковая по толщине и имеющая волнистую форму, при этом волнистость расположена перпендикулярно продольной оси ленты. Для улучшения рабочих свойств уплотнительной ленты одна из ее поверхностей по всей ширине снабжена клеевым слоем, защищенным легко удаляемым антиадгезионным материалом. Наличие клеевого слоя по всей ширине ленты связано с определенными неудобствами при работе с такой лентой - она прилипает при случайном соприкосновении ее боковых кромок при монтаже уплотнения.

В основу настоящего изобретения была поставлена задача создания способа и устройства для изготовления гофрированной уплотнительной ленты из расширенного графита с одновременным нанесением на одну из ее поверхностей клеевого слоя, при этом изготовленная лента должна обеспечивать большее удобство при работе с ней и исключать возможность прилипания ее боковых кромок при случайном соприкосновении в процессе монтажа уплотнения.

Поставленная задача решается созданием способа изготовления уплотнительной ленты из расширенного графита, включающего разрезание графитовой фольги на ленты и формирование на ленте поперечных гофр, согласно изобретению перед формированием гофр на одну из сторон ленты наносят клей с образованием вдоль кромок ленты узких дорожек, свободных от клеевого слоя, и подсушивают нанесенный клеевой слой, причем формирование на ленте гофр осуществляют при одновременной, но независимой подачи к гофрообразующим валкам лент расширенного графита и антиадгезионного материала, накладываемого на ленту расширенного графита со стороны клеевого слоя, при этом ленты соприкасаются друг с другом непосредственно при входе в гофрообразующие валки.

Предпочтительно нанесение клея на ленту расширенного графита осуществлять контактным способом.

Поставленная задача решается также тем, что в устройстве для изготовления уплотнительной ленты из расширенного графита, содержащем расположенные на основании катушку для намотки уплотнительной ленты и механизм формирования гофр в виде пары параллельных, взаимосвязанных гофрообразующих валков с нанесенным на них упругим материалом, согласно изобретению устройство снабжено средством нанесения клея на ленту расширенного графита, средством подсушки клея и катушкой с лентой из антиадгезионного материала, установленными на основании в последовательности выполнения способа изготовления уплотнительной ленты.

Целесообразно на упругий материал гофрообразующего валка, контактирующего в процессе гофрообразования с лентой из расширенного графита, дополнительно нанести скотч.

Предпочтительно средство нанесения клея на ленту расширенного графита выполнить в виде ванны с клеем, частично погруженного в клей наносящего ролика, сопряженного с ним подкладного ролика и ракли для удаления излишек клея с поверхности наносящего ролика.

Необходимо, чтобы на рабочей поверхности наносящего ролика были выполнены отстоящие от его торцевых поверхностей встречно направленные пересекающиеся симметричные винтовые канавки, угол наклона которых к продольной оси ролика составляет 5-12o.

Целесообразно, чтобы ракля была выполнена в виде шарнирно установленного над поверхностью ванны рычага.

Предпочтительно, чтобы на цилиндрической поверхности подкладного ролика было выполнено рифление.

Желательно, чтобы средство нанесения клея было снабжено дополнительным роликом, установленным перед ванной с клеем, на цилиндрической поверхности которого выполнена проточка с шириной, равной ширине ленты.

Целесообразно, чтобы дополнительный, наносящий и подкладной ролики образовывали бы сменный комплект.

Предпочтительно, чтобы средство подсушки клея было выполнено в виде П-образного короба, установленного на основании, и размещенных в части короба теплоэлектронагревателя и вентилятора, установленных с возможностью обдувания ленты с нанесенным на ней клеем в направлении перемещения ленты к гофрообразующим валкам.

Желательно, чтобы часть П-образного короба от теплоэлектронагревателя в направлении гофрообразующих валков была бы установлена с возможностью откидывания.

Поставленная задача решается также тем, что на уплотнительной ленте из расширенного графита, имеющей гофры, направленные перпендикулярно ширине ленты с нанесенным на одной из ее поверхностей клеевым слоем, защищенным легко удаляемым антиадгезионным материалом, согласно изобретению клеевой слой отстоит от боковых кромок ленты на расстоянии не менее 1 мм.

Целесообразно, чтобы в качестве антиадгезионного материала была применена бумага с односторонним силиконовым покрытием.

Отличительная особенность заявленного способа изготовления уплотнительной ленты из расширенного графита заключается в том, что в отличие от прототипа формирование гофр на поверхности ленты осуществляют после того, как на гладкую ленту нанесен клеевой слой. При этом достигается точная дозировка клея, наносимого на ленту, как в отношении толщины клеевого слоя, так и в отношении ширины клеевого слоя, наносимого на ленту. Указанные выше толщину и ширину клеевого слоя невозможно получить при нанесении клея на гофрированную ленту. Заявленный способ обеспечивает получение вдоль боковых кромок ленты узких дорожек, свободных от клеевого слоя, чем достигается удобство при работе с такой уплотнительной лентой. А формирование гофр на ленте расширенного графита осуществляют при одновременной, но независимой подачи к гофрообразующим валкам лент расширенного графита и антиадгезионного материала. Благодаря этому обеспечивается относительное движение лент расширенного графита и защитной бумаги в начальный момент огибания ими первого зуба гофрообразующих валков, необходимое для компенсации разницы в длине дуг соответствующих лент. При этом антиадгезионный материал, с одной стороны, защищает клеевой слой от контакта с поверхностью гофрообразующих валков, препятствует его растеканию по ширине ленты расширенного графита при движении в гофрообразующих валках, а с другой стороны, дополнительно предохраняет ленту расширенного графита от разрушения, являясь как бы основой для расширенного графита в процессе гофрообразования.

Эти и другие особенности и преимущества настоящего изобретения будут приведены ниже при рассмотрении конкретного примера его выполнения со ссылками на прилагаемые чертежи, где

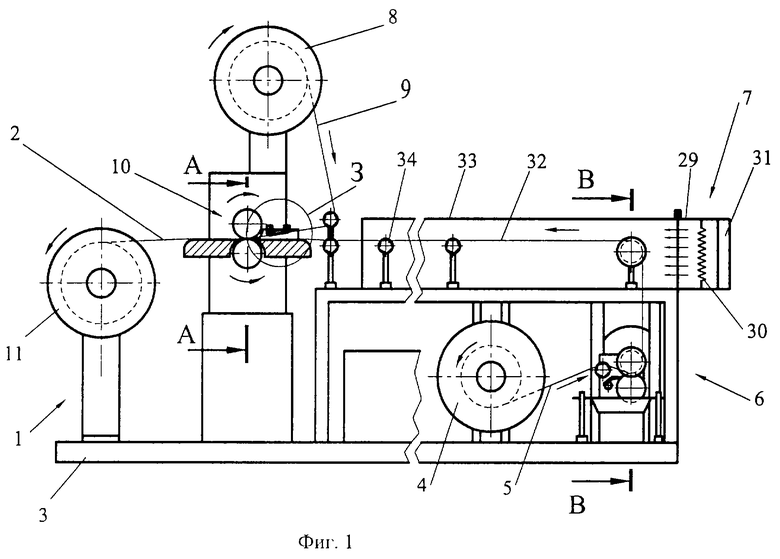

фиг. 1 - принципиальная схема установки для изготовления уплотнительной ленты из расширенного графита;

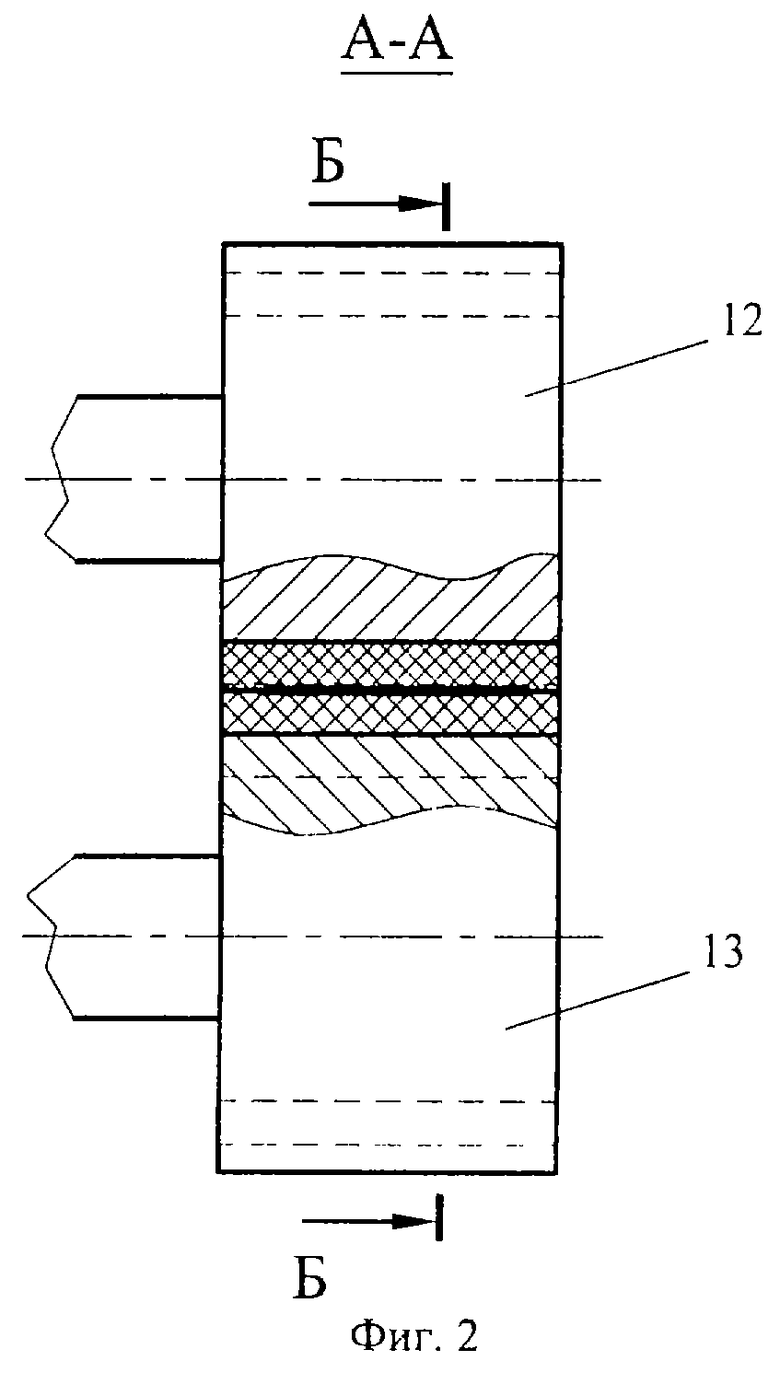

фиг.2 - разрез по А-А на фиг.1;

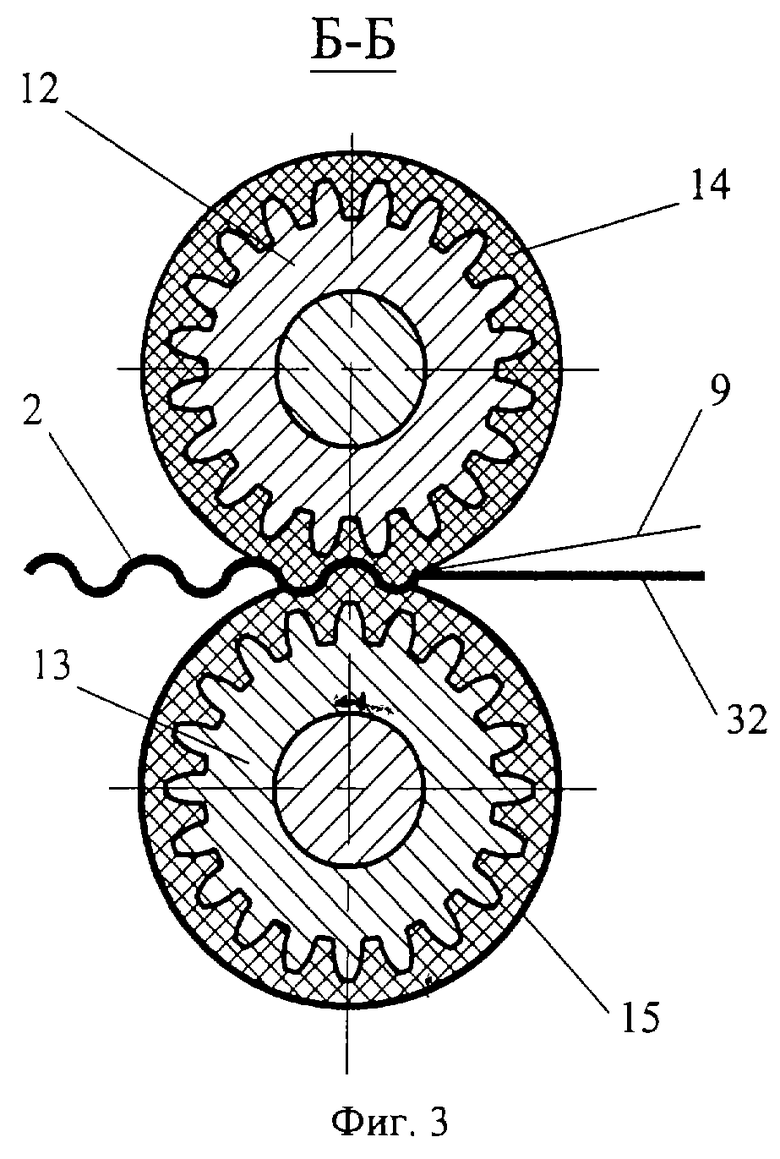

фиг.3 - разрез по Б-Б на фиг.2;

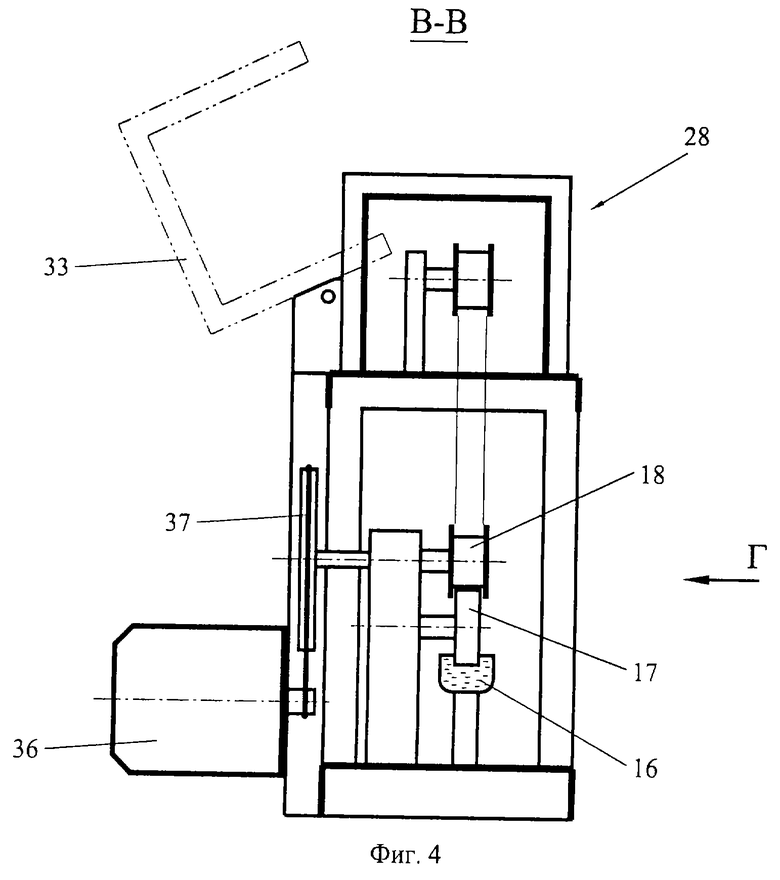

фиг.4 - разрез по В-В на фиг.1;

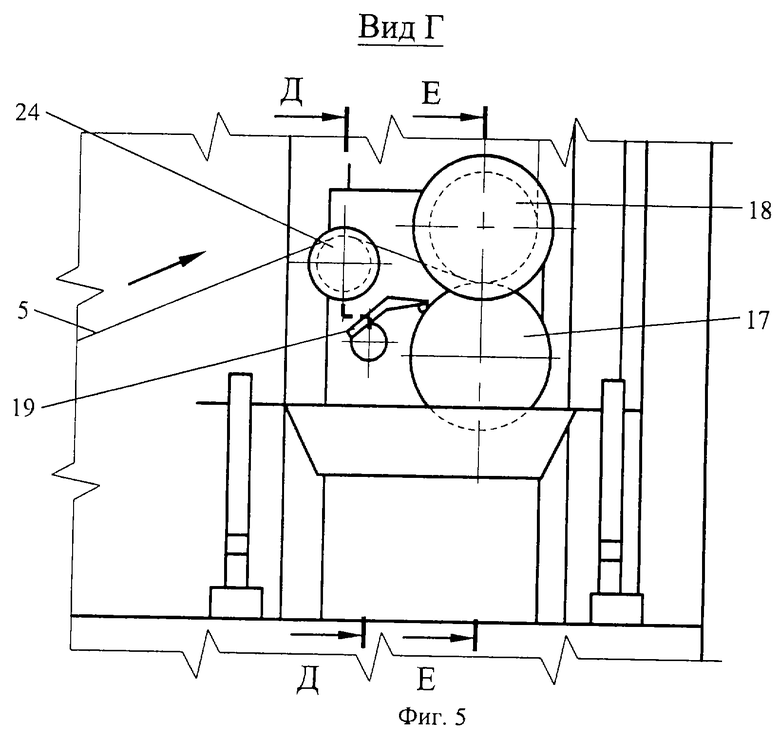

фиг.5 - вид по стрелке Г на фиг.4;

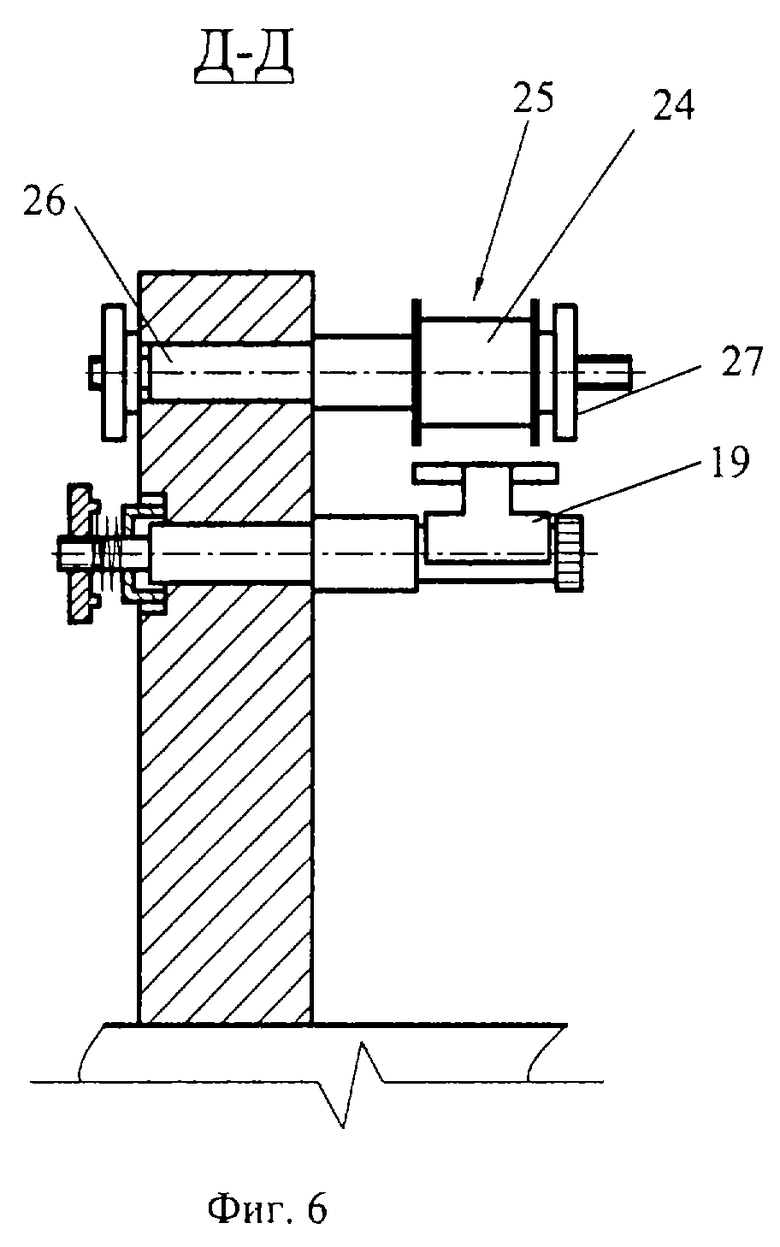

фиг.6 - разрез по Д-Д на фиг.5;

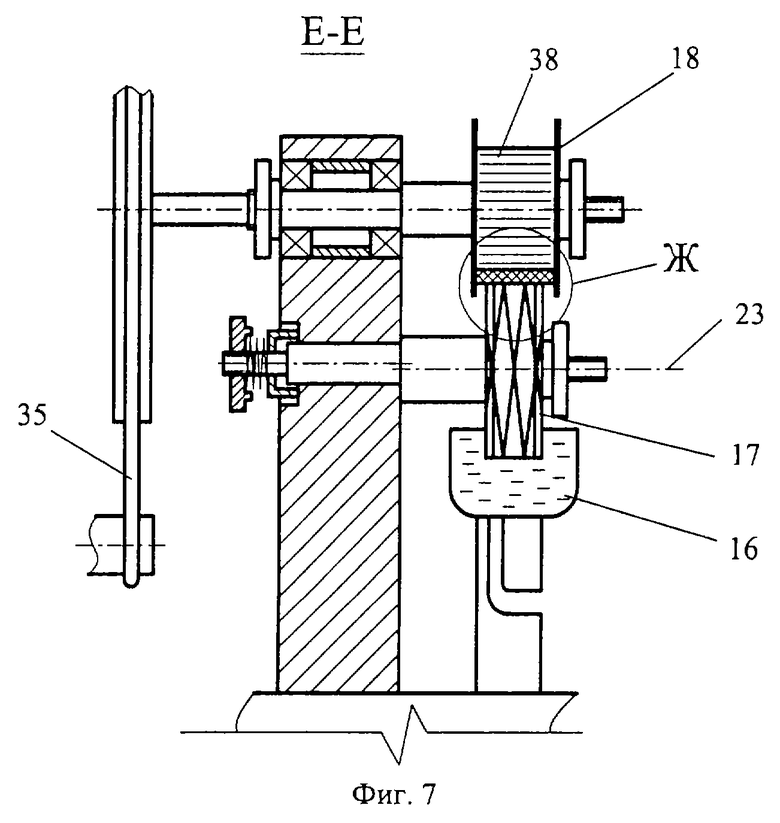

фиг.7 - разрез по Е-Е на фиг.5;

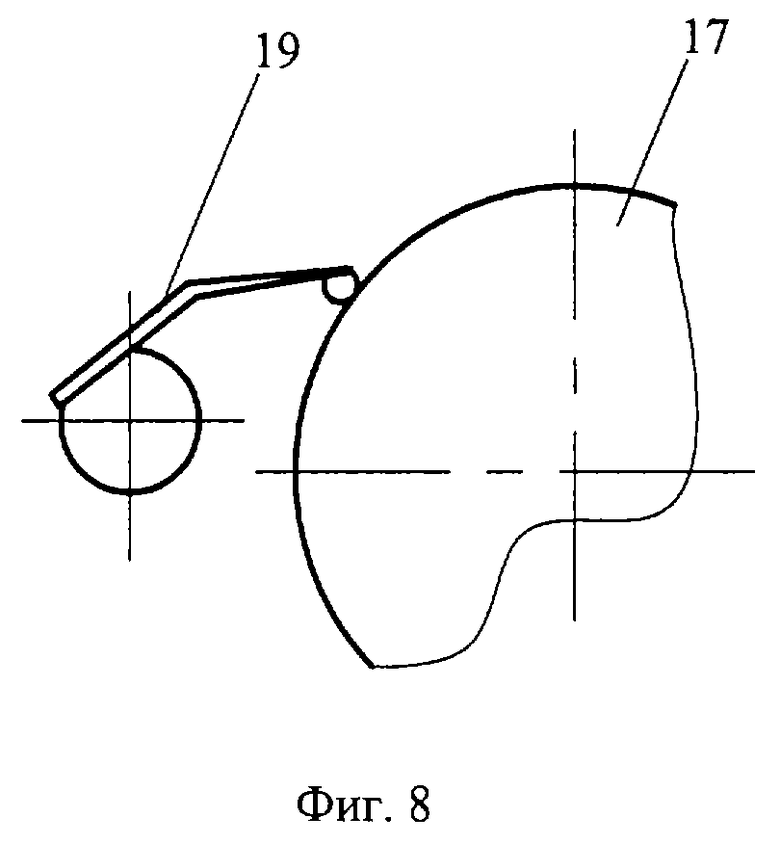

фиг.8 - вид на раклю;

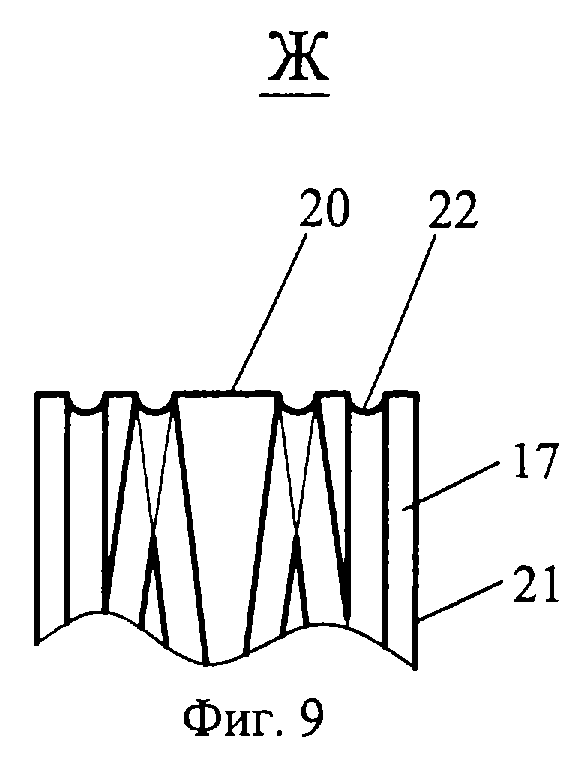

фиг.9 - место Ж на фиг.7;

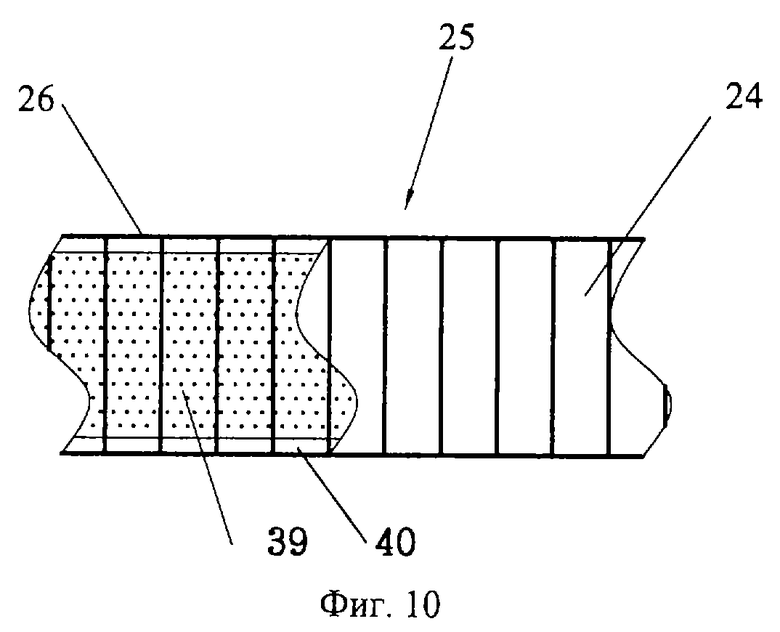

фиг.10 - уплотнительная лента из расширенного графита (вид сверху);

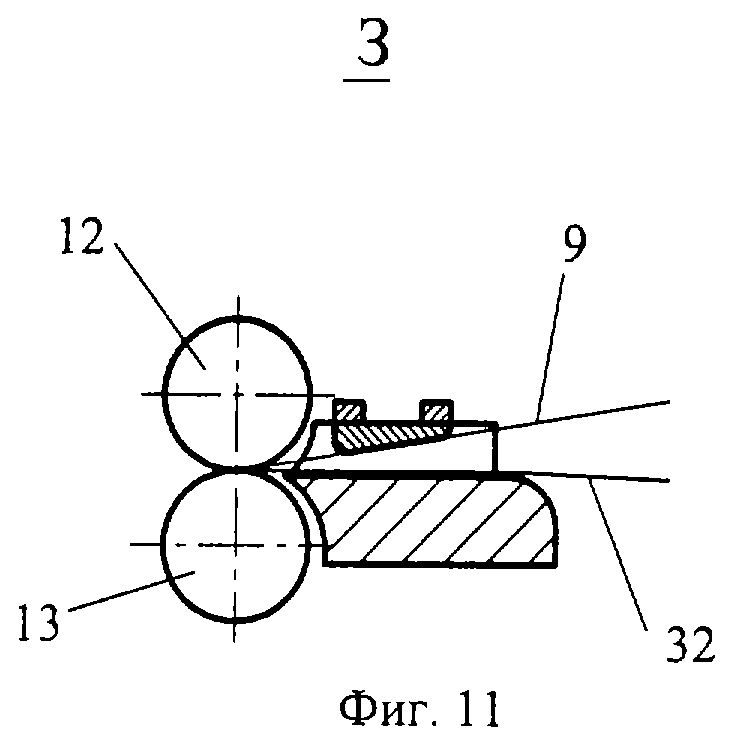

фиг.11 - место З на фиг.1.

Устройство 1 (фиг.1) для изготовления уплотнительной ленты 2 из расширенного графита содержит основание 3, на котором в последовательности выполнения способа изготовления уплотнительной ленты 2 установлены катушка 4 с лентой 5 расширенного графита, средство 6 нанесения клея на ленту расширенного графита, средство 7 подсушки клея, катушка 8 с лентой из антиадгезионного материала 9, механизм 10 формирования гофр и катушка 11 для намотки уплотнительной ленты 2. Механизм формирования гофр выполнен в виде пары параллельных, взаимосвязанных (известным способом) гофрообразующих валков 12 и 13 (фиг.2 и 3) с нанесенным на них упругим материалом 14, например резиной. На упругий материал 14 гофрообразующего валка 13, контактирующего с лентой расширенного графита, нанесен скотч 15.

Средство 6 (фиг.5, 7) нанесения клея на ленту 5 расширенного графита выполнено в виде ванны 16 с клеем, частично погруженного в клей наносящего ролика 17, сопряженного с ним подкладного ролика 18 и ракли 19 для удаления излишек клея с поверхности наносящего ролика 17. На рабочей (цилиндрической) поверхности 20 наносящего ролика 17 выполнены отстоящие от его торцевых поверхностей 21 встречно направленные пересекающиеся симметричные винтовые канавки 22 (фиг.9), угол наклона которых к продольной оси 23 ролика составляет 5-12o. Предельные углы наклона винтовых канавок 22 определяются шириной ленты 5 расширенного графита с тем, чтобы получить целый виток винтовой канавки 22. Меньший угол наклона винтовых канавок выбирается при узкой ленте расширенного графита, с увеличением ширины ленты расширенного графита угол наклона винтовых канавок увеличивается. При ширине ленты расширенного графита 20-25 мм на рабочей поверхности наносящего ролика 17 выполняют две правые и две левые винтовые канавки. Указанные канавки способствуют дозированному нанесению клея на ленту 5 расширенного графита, поскольку после выхода части наносящего ролика 17 из ванны 16 с клеем и удаления излишек клея с поверхности наносящего ролика клей, находящийся в винтовых канавках 22, за счет сил внутреннего натяжения образует выпуклый мениск на рабочей поверхности наносящего ролика 17, который исключает растекание клея по поверхности ленты 5 расширенного графита при контакте с ней наносящего ролика.

Ракля 19 (фиг. 8) выполнена в виде шарнирно установленного над поверхностью ванны 16 рычага, который воздействует на наносящий ролик 17 только своим весом, что исключает полное удаление клея с рабочей поверхности наносящего ролика. Средство нанесения клея 6 целесообразно снабдить дополнительным роликом 24 (фиг.6), установленным над ванной с клеем вблизи входа ленты 5 расширенного графита между наносящим 17 и подкладным 18 роликами, для обеспечения необходимого усилия натяжения ленты 5. Дополнительный ролик 24 имеет на своей цилиндрической поверхности проточку 25 с шириной, равной ширине ленты 5, для обеспечения направленного перемещения ленты 5. Дополнительный ролик 24 установлен на оси 26 и прижат своим торцем к торцу оси 26 гайкой 27. Ось 26 зафиксирована известным способом относительно основания 3. Аналогично дополнительному ролику 24 установлены и выставлены соответственно на своих осях наносящий и подкладной ролики. Все три ролика образуют сменный комплект, приспособленный к ленте 5 расширенного графита определенной ширины.

Средство 7 подсушки клея выполнено в виде П-образного короба 28 (фиг.1), установленного на основании 3, и размещенных в части 29 короба теплоэлектронагревателя 30 и вентилятора 31, установленных с возможностью обдувания ленты 32 расширенного графита с нанесенным на нее клеем в направлении перемещения указанной ленты к гофрообразующим валкам 12 и 13. Часть 33 П-образного короба от теплоэлектронагревателя 30 в направлении гофрообразующих валков установлена с возможностью откидывания (фиг.4). Такая конструкция короба 28 позволяет максимально упростить как конструкцию средства 7 подсушки клея, так и саму подсушку нанесенного на ленту 5 клея, путем откидывания на определенную величину части 33 П-образного короба, регулируя таким образом величину теплового потока, обдувающего ленту с клеем. П-образный короб 28 накрывает систему роликов 34 (фиг. 1), установленных на основании 3, для направленного перемещения ленты 32 расширенного графита с нанесенным клеем в средстве 7 подсушки клея к гофрообразующим валкам 12 и 13. В районе этих валков установлена направляющая рамка 35 (фиг.11), выполненная таким образом, что до входа лент 32 и 9 в валки не происходит их соединение между собой.

Перемещение ленты 5 расширенного графита осуществляют приводом 36 и клиноременной передачей 37 (фиг.4), передающей вращение на подкладной ролик 18. Для обеспечения более надежного сцепления между подкладным роликом 18 и лентой 5 расширенного графита на цилиндрической поверхности подкладного ролика 18 выполнено рифление 38 (фиг.7). Это рифление 38 от контакта с поверхностью ленты 5 наносит на нее незначительное поперечное тиснение, которое способствует более качественному образованию гофр на летне 32 расширенного графита с нанесенным на нее клеем.

Уплотнительная лента 2 (фиг.10) из расширенного графита включает непосредственно саму ленту из расширенного графита и ленту из антиадгезионного материала 9, защищающую клеевой слой 39. Слой 39 покрывает не всю поверхность ленты из расширенного графита, а отстоит на расстоянии не менее 1 мм от боковых кромок ленты. Полученные на ленте дорожки 40 такой ширины с отсутствующим на них клеем обеспечивают исключение прилипания ленты при ее хранении в упаковочном контейнере и при монтаже уплотнения. В качестве антиадгезионного материала может быть применена бумага с односторонним силиконовым покрытием или эквивалентный ей материал.

Изготовление уплотнительной ленты 2 из расширенного графита осуществляют в следующей последовательности. Ленту 5 расширенного графита с катушки 4 сматывают и заправляют между наносящим 17 и подкладным 18 роликами и через систему роликов 34 направляют к гофрообразующим валкам 12 и 13. Перед входом в гофрообразующие валки с катушки 8 сматывают ленту антиадгезионного материала 9. Обе ленты через направляющую рамку 35 заправляются в гофрообразующие валки 12 и 13, а далее наматывают на катушку 11. Для перемещения ленты 5 расширенного графита включают привод 36. Вращение привода 36 через клиноременную передачу 37 передается подкладному ролику 18, который за счет имеющихся на его цилиндрической поверхности рифлений 38 осуществляет принудительное сматывание ленты 5 с катушки 4. Вращение подкладного ролика 18 вызывает вращение наносящего ролика 17, частично погруженного в ванну 16 с клеем. Клей подхватывается роликом 17 (его излишки удаляются раклей 19 обратно в ванну 16) и переносится на ленту 5 из расширенного графита с образованием дорожек 40 вдоль боковых кромок ленты, на которых отсутствует клеевой слой. Лента 32 с клеем перемещается в П-образном коробе по системе роликов 34 и обдувается нагретым потоком воздуха. Во время перемещения ленты 32 осуществляют подсушку клеевого слоя до требуемого состояния. Степень подсушки регулируют путем регулирования величины откидывания части 34 короба. Ленту 32 с подсушенным клеевым слоем и ленту бумаги с силиконовым покрытием через направляющую рамку 35 вводят в гофрообразующие валки. Ленту 32 перемещают принудительно от непоказанного привода катушки 11, а лента 9 перемещается гофрообразующими валками. Подачу обеих лент к гофрообразующим валкам осуществляют одновременно, но независимо, при этом ленты соприкасаются непосредственно только при входе в гофрообразующие валки. Линейные скорости перемещения лент 32 и бумаги 9 незначительно отличающимися друг от друга. Различие в скоростях перемещения обусловлено разными радиусами поворота лент при огибании ими первого зуба гофрообразующих валков. В силу этого не происходит разрушение ленты из расширенного графита. Защитная бумага с силиконовым покрытием при этом, с одной стороны, защищает клеевой слой, исключая контакт клеевого слоя с поверхностью гофрообразующих валков при движении лент в гофрообразующих валках, а с другой стороны, являясь как бы основой для расширенного графита в процессе гофрообразования, дополнительно предохраняет ленту расширенного графита от разрушения. Изготовленная уплотнительная лента из расширенного графита имеет вдоль боковых кромок дорожки без клеевого слоя, что исключает приклеивание ленты при случайном соприкосновении ее боковых кромок при монтаже уплотнительной ленты и при длительном хранении в упаковочном контейнере.

Источники информации

1. А.с. СССР 1525384, публ. 30.11.1989.

2. Патент US 5228701, публ. 20.07.1993.

3. Патент DE 3831050, публ. 22.03.1990.

4. Патент РФ 2126107, публ. 10.02.1990.

5. Патент GB 1594309, публ. 30.07.1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЯ НА ТИСНЁНУЮ ЛЕНТУ ИЗ РАСШИРЕННОГО ГРАФИТА И КОМБИНИРОВАННАЯ УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2218997C2 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА ДЛЯ НАБИВКИ САЛЬНИКОВЫХ КАМЕР | 1998 |

|

RU2149301C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУГЛЕНИЯ ЛЕНТЫ РАСШИРЕННОГО ГРАФИТА НА РЕБРО | 2001 |

|

RU2201544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

Изобретение предназначено для уплотнительной техники. Предложен способ изготовления уплотнительной ленты из расширенного графита, согласно которому на одну из сторон ленты расширенного графита наносят клей с образованием вдоль кромок ленты узких дорожек, свободных от клеевого слоя, и подсушивают нанесенный клеевой слой. Затем осуществляют формирование на ленте гофр при одновременной, но независимой подаче к гофрообразующим валкам лент расширенного графита и антиадгезионного материала, накладываемого на ленту расширенного графита со стороны клеевого слоя. При этом ленты соприкасаются друг с другом непосредственно при входе в гофрообразующие валки. Нанесение клея на ленту расширенного графита осуществляют контактным способом с помощью наносящего ролика, на рабочей поверхности которого выполнены отстоящие от его торцевых поверхностей встречно направленные пересекающиеся винтовые канавки, угол наклона которых к продольной оси ролика составляет 5-12o. Изобретение повышает надежность уплотнения. 3 с. и 11 з.п. ф-лы, 11 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА ДЛЯ НАБИВКИ САЛЬНИКОВЫХ КАМЕР | 1998 |

|

RU2149301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| Способ изготовления уплотнительной прокладки из вспененного графита | 1988 |

|

SU1525384A1 |

| US 5228701 A, 20.07.1993 | |||

| DE 3831050 A1, 22.03.1990. | |||

Авторы

Даты

2003-03-20—Публикация

2001-05-03—Подача