Изобретение относится к печатающему устройству для ротационной печатной машины, в которой лента, на которой осуществляют печать, проходит через печатный цилиндр. Печатающее устройство содержит несколько разных цилиндров, которые расположены в вертикальном ряду.

В обычных ротационных печатных машинах печатающие устройства, как и другое оборудование машины, обычно монтируются на станине, расположенной на полу. Хотя такие печатные машины и могут быть компактными, обслуживающему персоналу трудно работать на них.

Известно печатающее устройство для ротационной печатной машины, в которой лента, на которой осуществляют печать, выполнена с возможностью прохождения через печатный цилиндр, при этом цилиндры печатающего устройства расположены с возможностью образования вертикального ряда (Патент США N 4046070).

Однако, данному устройству также присущи вышеуказанные недостатки.

В основу изобретения положена задача создания такого печатающего устройства для ротационной печатной машины, которое позволяет осуществлять компактную компоновку печатных машин и которое обеспечивает удобство работы на ней для обслуживающего персонала.

Данная задача достигается посредством значительно более элегантного устройства, имеющего большие преимущества как с точки зрения конструкции, так и с точки зрения обслуживания, которое в соответствии с настоящим изобретением содержит несколько разных вращаемых цилиндров печатающего устройства, располагающихся под печатающим цилиндром на отдельной раме печатающего устройства, так что она вместе с цилиндрами образует кассету.

Печатающее устройство, образующее кассету, может быть подвешено к балочной несущей конструкции, на которой расположены другие средства печатной машины, в том числе печатный цилиндр.

Особые преимущества достигаются за счет расположения каждого конца каждого цилиндра в корпусе подшипника, который размещен с возможностью перемещения вдоль вертикальной направляющей. Благодаря этому цилиндры могут быть легко отведены один от другого для их технического обслуживания и ремонта.

Предпочтительно на раме под крайним нижним корпусом подшипника группы корпусов подшипников может быть расположен гидроцилиндр для подъема корпусов, так что они входят в контакт друг с другом, или для их опускания.

Когда смежные корпусы подшипников находятся в контакте друг с другом в их рабочем положении, обеспечивается одинаковое взаимное расположение цилиндров, когда они разведены друг от друга и когда они снова приведены в контактное взаимодействие друг с другом.

Чтобы обеспечить между смежными цилиндрами контакт с легким соприкосновением или так называемый "поцелуйный" натиск, между двумя смежными корпусами подшипников может быть расположена клиновая пара, один клин которой является неподвижным, а другой подвижным в продольном направлении. С помощью клиновой пары можно точно отрегулировать расстояние между корпусами подшипников и, следовательно, между смежными цилиндрами.

Если при опускании цилиндров не предусматривается никакого устройства для их разведения, то, естественно, они будут продолжать находиться в контакте друг с другом.

Поэтому при опускании цилиндров, находящихся в контакте между собой, является предпочтительным разъединить их, чтобы они располагались на расстоянии друг от друга.

В соответствии с настоящим изобретением это может быть достигнуто за счет того, что все корпусы подшипников группы могут перемещаться вдоль установочной штанги, которая имеет кулачки. Установочная штанга с помощью механизма вращения поворачивается между положением, в котором корпусы подшипников могут быть свободно перемещены вдоль нее, и в положении, в котором ее кулачки образуют упоры, предотвращающие перемещение корпусов подшипников вниз штанги, вследствие чего можно провести техническое обслуживание каждого цилиндра.

Кроме того, если цилиндры должны быть сняты с печатающего устройства, каждый корпус подшипника может быть снабжен откидным запором, который может быть повернут вниз из вертикального закрытого положения в горизонтальное открытое положение, в котором цилиндр может быть свободно вынут из соответствующего корпуса подшипника.

Для предотвращения случайного скатывания цилиндра с запора, когда он находится в горизонтальном открытом положении, запор может быть снабжен скошенной кромкой на его наружном конце.

Когда цилиндры должны быть введены в контакт друг с другом, крайне важно, чтобы они и их зубчатые колеса занимали надлежащее положение относительно друг друга. Выравнивание цилиндров и надлежащее зацепление зубчатых колес может быть обеспечено с помощью вертикальной линейки, которая закреплена на раме с возможностью плоскопараллельного перемещения. Линейка взаимодействует со скосами, выполненными на цапфах цилиндров.

Ниже следует подробное описание изобретения со ссылками на прилагаемые чертежи, на которых:

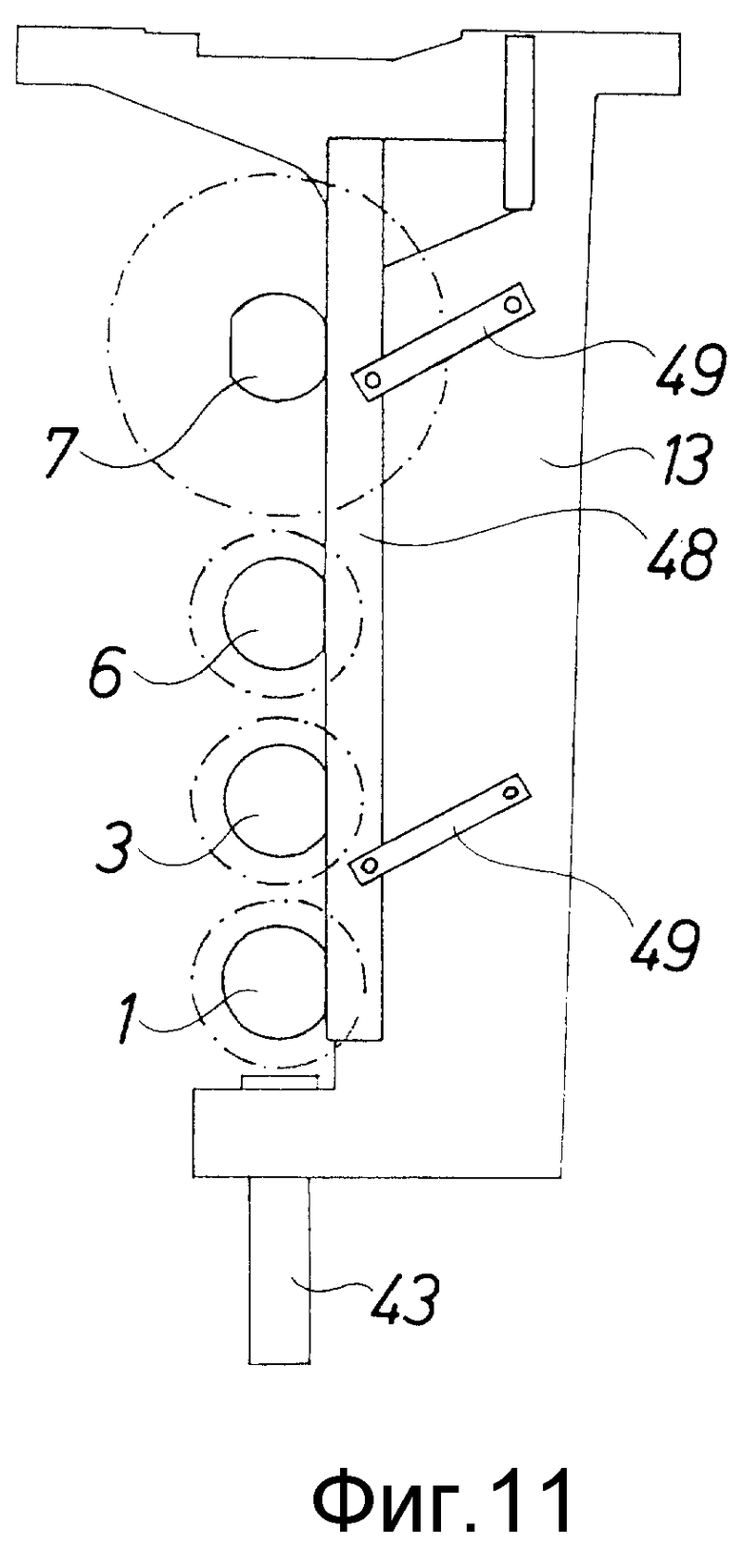

на фиг. 1 схематично показано печатающее устройство, согласно изобретению, вид сбоку;

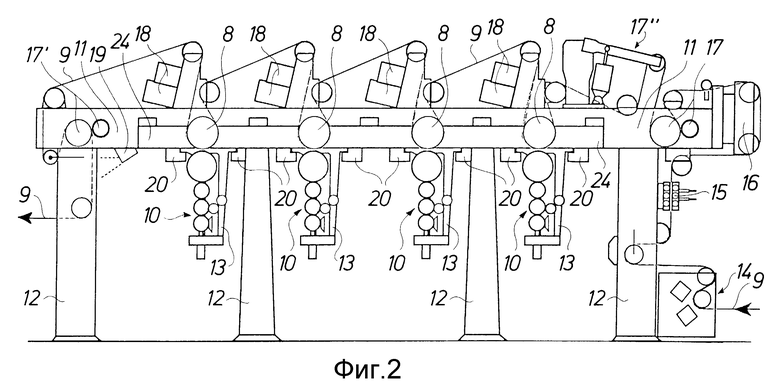

на фиг. 2 - боковой вид печатной машины, частью которой является печатающее устройство, согласно изобретению;

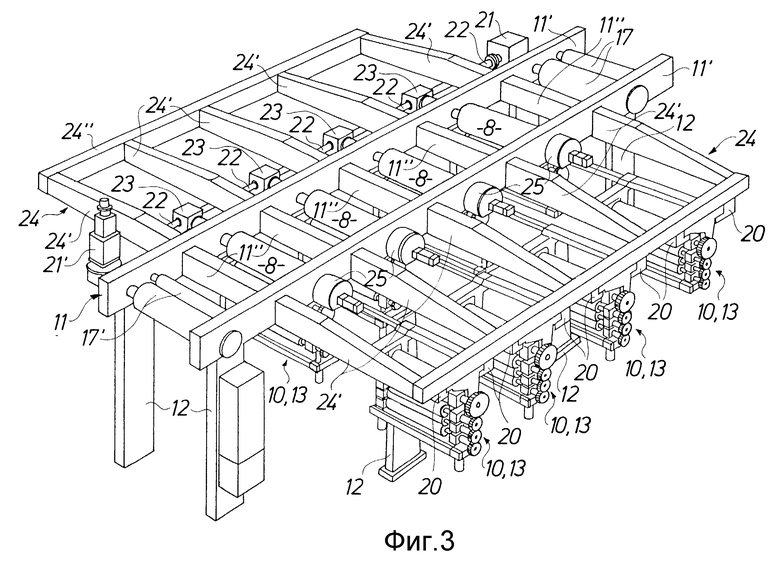

на фиг. 3 - вид сверху и под косым углом на печатную машину по фиг. 2, при этом для ясности некоторые части печатной машины, расположенные на ее верхней стороне, не показаны;

на фиг. 4 - боковой вид печатающего устройства, согласно изобретению;

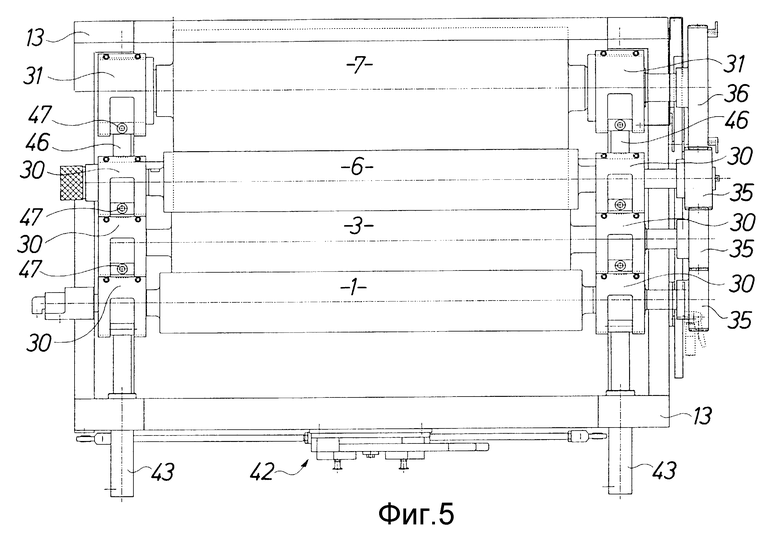

на фиг. 5 - вид спереди печатающего устройства (в меньшем масштабе, чем на фиг. 4);

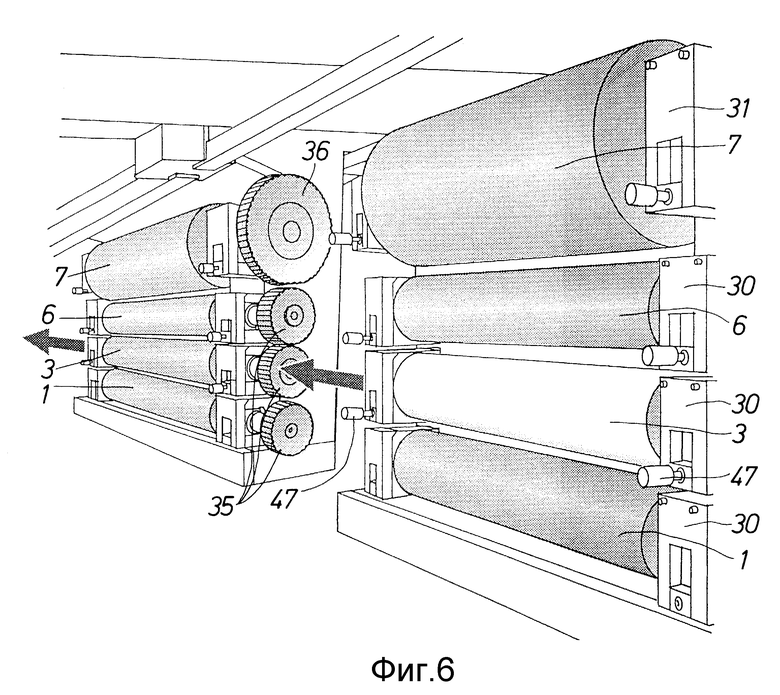

на фиг. 6 - изометрический вид двух печатающих устройств, установленных в печатной машине;

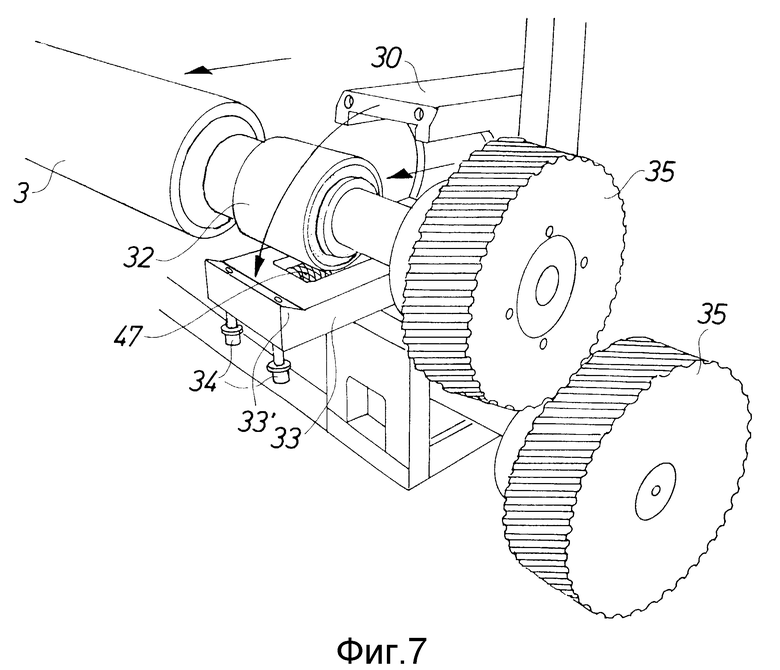

на фиг. 7 - изометрический вид, показывающий как цилиндр снимается с печатающего устройства, согласно изобретению,

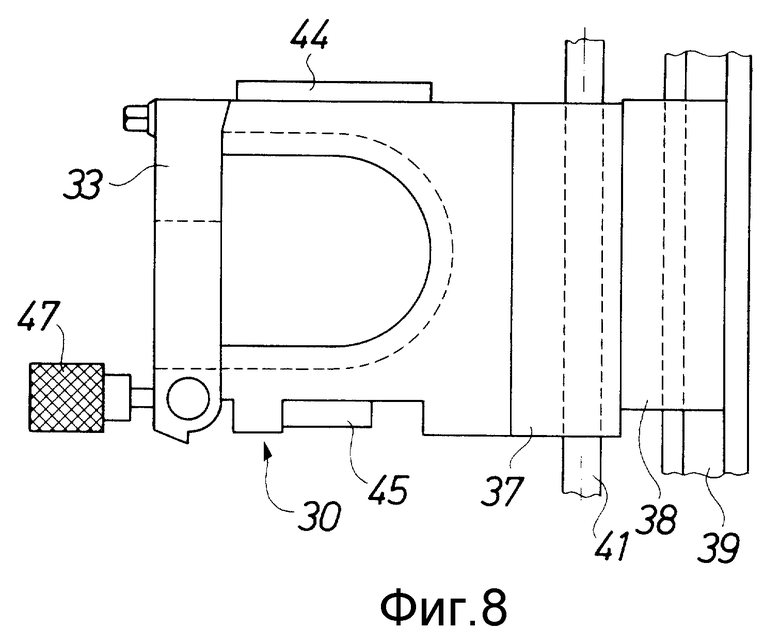

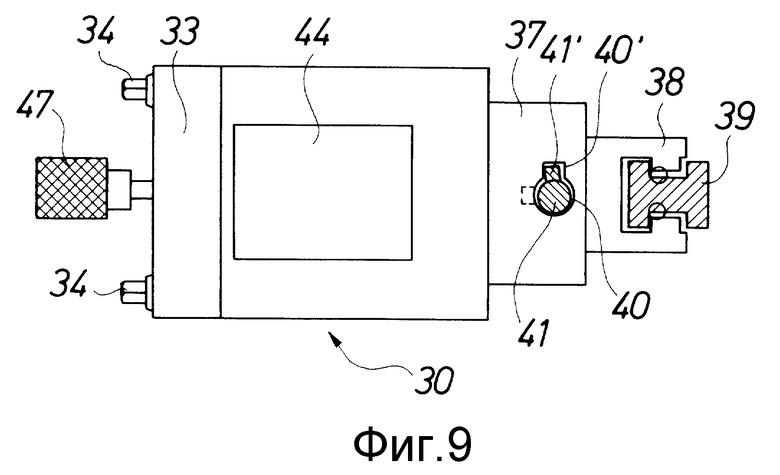

на фиг. 8 и 9 - соответственно вид сбоку и вид сверху корпуса подшипника и смежных средств печатающего устройства, согласно изобретению, и

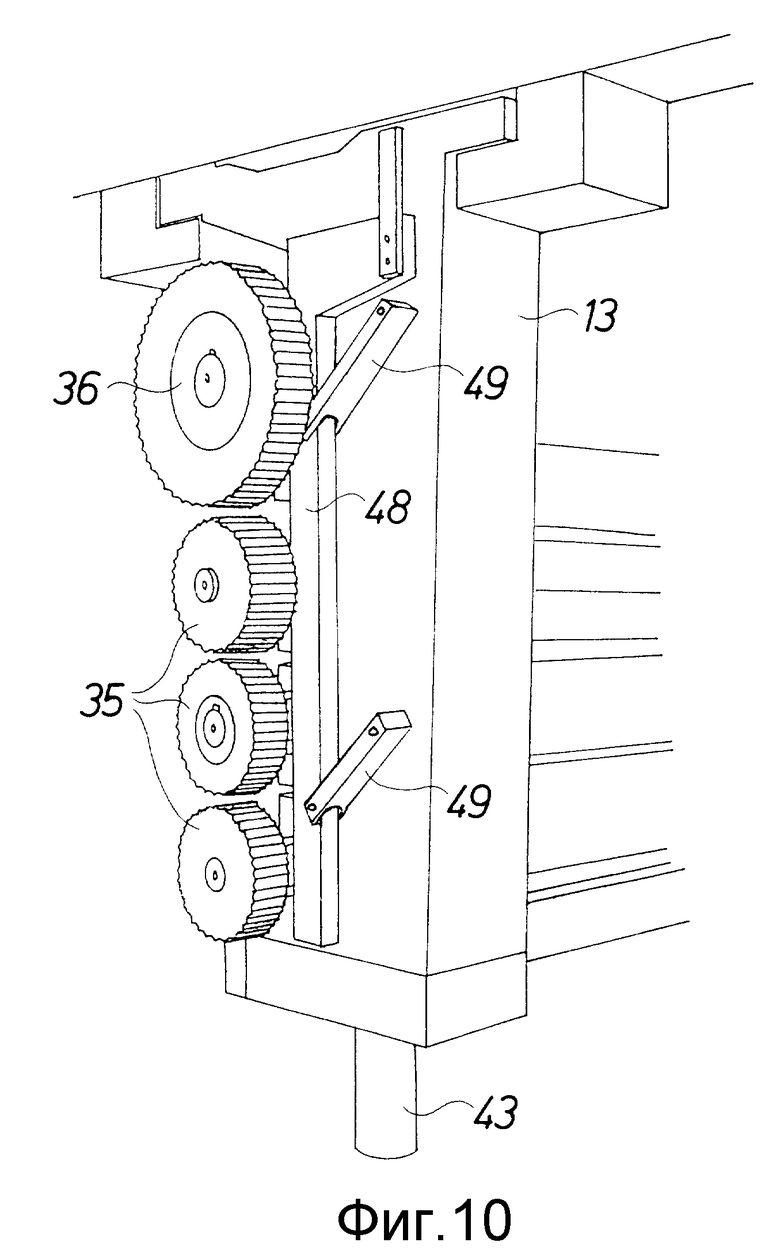

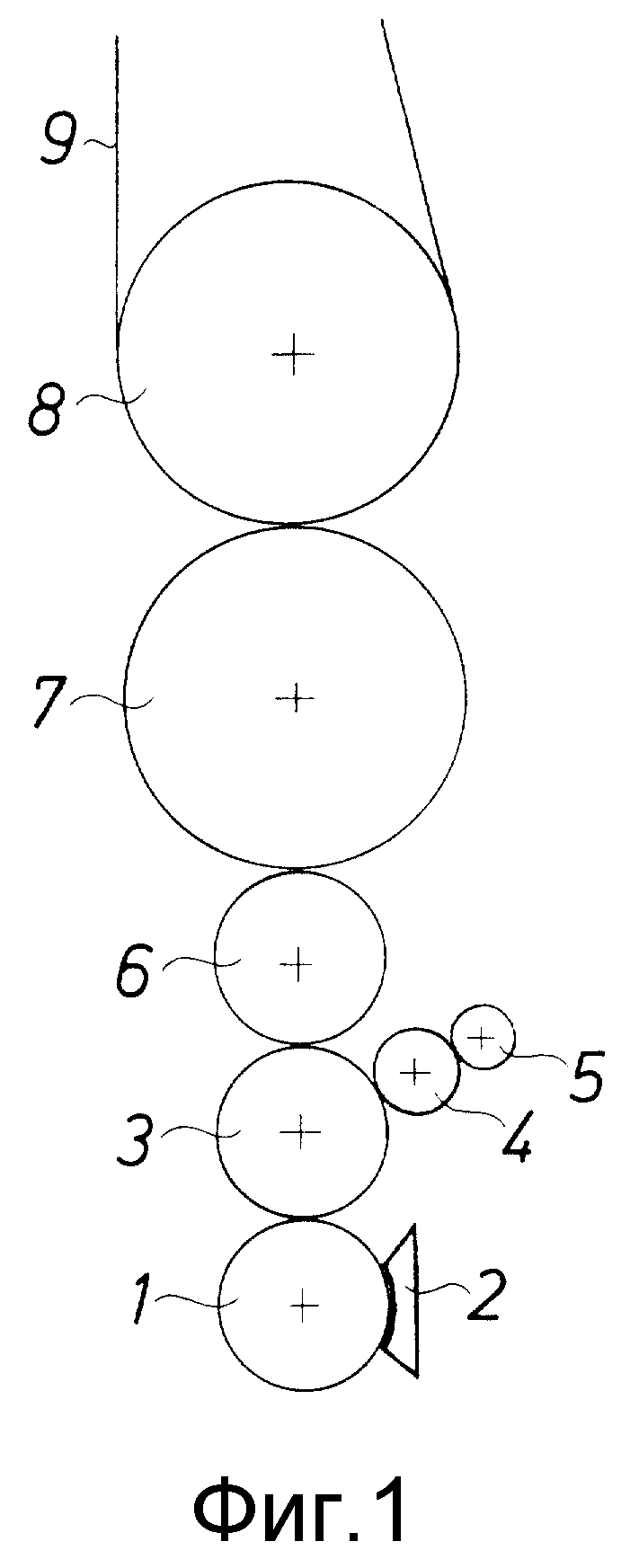

на фиг. 10 и 11 - соответственно изометрический вид и схематический боковой вид печатающего устройства, показывающие выравнивающую линейку.

Печатающее устройство для ротационной печатной машины, схематично показанное на фиг. 1, имеет несколько цилиндров, описываемых ниже, которые синхронно вращаются с помощью средств, не показанных на фиг. 1, например, с помощью зубчатых колес (показаны на фиг. 3).

Печатающее устройство, показанное на фиг. 1 в крайнем нижнем положении, имеет растрированный цилиндр (часто называемый анилоксовым цилиндром), который при вращении захватывает печатную краску из красочного резервуара 2. Печатная краска, имеющая, предпочтительно, очень высокую вязкость, удерживается на растрированном цилиндре 1, имеющем множество небольших углублений на наружной поверхности.

От растрированного цилиндра 1 краска передается на формный цилиндр 3, который находится в контакте с ним и вращается с той же окружной скоростью. Формный цилиндр имеет эластичную наружную поверхность, выполненную из резины. Для более равномерного распределения краски на формном цилиндре 3 используется качающийся цилиндр 4 (шлифованный стальной цилиндр), находящийся во вращательном контакте с формным цилиндром, и вращающийся резиновый валик 5, находящийся во вращательном контакте с качающимся цилиндром 4. В предпочтительном варианте выполнения изобретения вполне удовлетворительное распределение краски на формном цилиндре 3 достигается с помощью цилиндра 4 и валика 5, но может быть использовано и большее число распределительных цилиндров (валиков), расположенных вблизи формного цилиндра 3.

Печатающее устройство имеет также формный цилиндр 6, на периферии которого расположена печатная форма. По меньшей мере часть периферии цилиндра 6 выполнена из магнитного металла, а тонкая и гибкая печатная форма имеет металлическую основу, которая приклеена к периферии цилиндра 6. Металлическая основа печатной формы покрыта слоем пластика, в котором размещен печатающий рельеф. Возможны другие способы закрепления печатной формы на формном цилиндре 6, например, с помощью механических или вакуумных средств. Цилиндр 6 находится в контакте с цилиндром 3 и имеет ту же окружную скорость, что и последний.

Предпочтительно, цилиндры 1, 3 и 6 имеют один и тот же диаметр.

От цилиндра 6 оттиск передается на цилиндр 7 (стальной цилиндр, покрытый резиной), который находится в контакте с ним и имеет ту же окружную скорость. Поскольку диаметр цилиндра 7, предпочтительно, вдвое больше диаметра цилиндра 6, он при каждом обороте получает два полных изображения от цилиндра 6. Альтернативно, диаметр цилиндра 7 может быть в три и более раз больше диаметра цилиндра 6.

Цилиндр 7 взаимодействует с печатным цилиндром 8, который, предпочтительно, имеет одинаковый с ним диаметр. Лента 9, на которой осуществляют печать, проходит между этими двумя цилиндрами. Лента может быть выполнена на бумаги или другого соответствующего материала.

На фиг. 1, являющейся только схематической иллюстрацией печатающего устройства, не показаны цапфы цилиндров, приводные или другие элементы печатающего устройства. Дополнительные сведения о них можно получить из фиг. 2 и 3 и описания изобретения.

С помощью печатающего устройства, описанного выше, можно обеспечить печатный процесс, который, можно сказать, является промежуточным между процессом флексографической печати и процессом офсетной печати. При флексографической печати, наиболее пригодной для печатания однокрасочных больших полотен, помимо печатного цилиндра обычно используется опорный цилиндр, взаимодействующий с полотном, и растрированный цилиндр, взаимодействующий с опорным цилиндром для приема печатной краски. Процесс офсетной печати является более сложным и требует использования большего числа цилиндров, больше печатной краски и увлажняющего раствора (на пробельных участках формы).

С помощью нового печатного процесса можно достичь качества печатания, более близкого к качеству печатания, которое в иных случаях достигается только посредством офсетной печати.

На фиг. 2 показана ротационная печатная машина, вид сбоку. Машина имеет четыре печатающих устройства, конструкция которых показана на фиг. 1 (могут быть использованы и некоторые другие типы печатающих устройств). Каждое печатающее устройство (печатный цилиндр 8, через который проходит лента, не рассматривается как часть его) обозначено позицией 10. Причина, по которой было выбрано четыре печатающих устройства, является традиционной, а именно: все цвета для печати могут быть получены с помощью четырех красок - желтой, голубовато-красной (пурпурной), зеленовато-синей (голубой) и черной. В особых случаях, когда применяется специальная краска, может быть использовано пятое печатающее устройство.

Отличительной особенностью печатной машины, показанной на фиг. 2, является то, что она размещена вокруг балочной несущей конструкции 11, к которой подвешиваются печатающие устройства 10 и на которой расположено по существу все другое оборудование, кратко описываемое ниже. Балочная несущая конструкция 11 поддерживается над полом с помощью опорных стоек 12, но может быть подвешена и к перекрытию здания, в котором должна быть установлена печатная машина. Преимущество такой конструкции заключается в том, что пол под печатной машиной становится свободным, вследствие чего значительно облегчается доступ операторов к печатающим устройствам и другому оборудованию машины.

Каждое печатающее устройство 10 смонтировано на раме 13, которая подвешивается к балочной несущей конструкции 11. Каждое печатающее устройство 10 вместе с рамой 13 образует кассету, которая легко может быть снята с печатной машины и заменена на новую кассету и/или технически обслужена или отремонтирована.

Лента 9 входит в печатную машину справа на фиг. 2, где она подвергается сначала поверхностной обработке в месте 14, а затем очистке в месте 15. В конце балочной несущей конструкции 11 расположено устройство 16 для направления перемещения ленты посредством ее поворота вокруг оси, параллельной продольной оси печатной машины. Натяжение ленты, являющееся важным фактором надежного функционирования печатной машины и качества печати, регулируется с помощью лентопроводящих валиков 17 и 17', расположенных соответственно на входе и выходе из печатной машины, а также, если это требуется, с помощью натяжного устройства 17, содержащего поворотный рычаг, управляемый пневмоцилиндром, и ролик, через который проходит лента 9.

После того как лента 9 проходит через печатный цилиндр 8, где на ней отпечатывается сырой оттиск в виде рисунка из высоковязкой краски, она проходит через устройство для закрепления краски 18. В данном случае закрепляющее устройство 18 состоит из ламп с ультрафиолетовым излучением, поскольку используемый тип печатной краски отверждается под действием УФ-излучения. Для этой же цели может быть использован горячий воздух или другое средство закрепления краски.

Когда лента проходит через все печатающие устройства 10 машины и на ней соответственно отпечатываются требуемые четырехкрасочные оттиски, она может быть направлена в контрольное устройство, например, мимо стробоскопической лампы 19, так что оператор может контролировать качество печатания до того, как запечатанная лента 9 выходит из печатной машины слева на фиг. 2.

Вращающиеся печатные цилиндры 8, через которые проходит лента 9, закреплены на балочной несущей конструкции 11, а вращающиеся цилиндры 1, 3 - 7 каждого печатающего устройства 10 на раме 13. При изменении формата для печати, т. е. при изменении диаметра цилиндров, или возможной замене печатной краски, кассеты 10, 13 могут быть легко сняты с печатной машины или заменены на новые. Эти новые кассеты могут быть подготовлены для работы во время предшествующего цикла печати. Это означает, что время, затрачиваемое на смену печатающих устройств, значительно сокращается. Смена кассет не оказывает влияния на ленту 9, что минимизирует отходы ленты при заменах кассет.

Из фиг. 2 видно, что кассеты 10, 13 могут быть подвешены с помощью кронштейнов 20, закрепленных на нижней стороне балочной конструкции 11, смещены поперек нее и сняты, а затем перемещены, например, с помощью тележек или грузовой траверсы.

Такое выполнение очень удобно для работы операторов, т.к. оставляет пол по существу свободным. Подвешенные печатающие устройства с расположенными внизу резервуарами для краски 2 обеспечивают то преимущество, что печатная краска не может быть разлита на оборудование, а также то, что значительно укорачивается путь или проводка ленты между печатающими устройствами.

На фиг. 3 оборудование, монтируемое на верхней стороне балочной несущей конструкции 11, не показано, чтобы "не затенять" некоторые конструктивные особенности печатной машины.

Из фиг. 3 видно, что балочная несущая конструкция 11 состоит из продольных 11' и поперечных 11 балок и опирается на стойки 12. В продольных балках 11' закреплены с возможностью вращения печатные цилиндры 8 и лентопроводящие валики 17 и 17'.

Печатные цилиндры 8 и валики 17 вращаются с помощью первичного электродвигателя 21 посредством продольных приводных валов 22 и угловых муфт 23, а валики 17' с помощью электродвигателя 21'.

С каждой боковой стороны балочной несущей конструкции 11 расположена консольная рама 24, содержащая поперечные брусья 24', прикрепленные к продольным балкам 11' несущей конструкции, и продольный брус 24. Консольная рама 24, расположенная на одной стороне несущей конструкции, показана также на фиг. 2. Если требуется, то консольная рама может поддерживаться с помощью опорных стоек 12.

Упомянутые выше кронштейны 20 или роликовые конвейеры для подвешивания кассет располагаются на нижней стороне консольной рамы 24. Как видно из фиг. 3, это означает, что кассеты 10, 13 одной группы после их эксплуатации могут быть перемещены под консольной рамой 24 вправо для их технического обслуживания и подготовки для следующей работы, в то время как кассеты 10, 13 второй группы остаются в рабочем положении под печатными цилиндрами 8 (на фиг. 3 в рабочем положении только одна кассета 10, 13 снабжена ссылочным номером). После окончания печатания вторая группа кассет 10, 13 может быть легко перемещена под консольной рамой 24 влево на фиг. 3, в то время как кассеты 10, 13 первой группы, подготовленные для следующей печати и расположенные справа на фиг. 3 под консольной рамой 24 могут быть перемещены в рабочее положение, в котором они располагаются под печатными цилиндрами 8. Благодаря этому значительно сокращается время переналадки печатной машины и, следовательно, повышается ее эффективность.

Печатная машина может быть укомплектована подъемно-транспортным оборудованием, например, тележками или грузовой траверсой, для транспортировки возможно более чем двух наборов кассет 10, 13.

Из фиг. 3 хорошо видно, что различные цилиндры каждой кассеты 10, 13 соединены между собой с помощью зубчатых колес. Когда кассета перемещается в рабочее положение, в котором она располагается под соответствующим печатным цилиндром 8, крайнее верхнее зубчатое колесо входит в зацепление с соответствующим зубчатым колесом редуктора 25, соединенного с валом печатного цилиндра 8.

Необходимо отметить, что балочная несущая конструкция 11 с расположенными под ней кассетами 10, 13 является "сердцевиной" печатной машины и что она может иметь или не иметь консольные рамы 24.

Предметом настоящего изобретения является само по себе печатающее устройство печатной машины, которое описывается ниже со ссылками на фиг. 4 - 11. Как уже упоминалось, печатная машина имеет четыре или пять подвешенных печатающих устройств, которые имеют ту же самую конструкцию. Поэтому ниже описывается только одно печатающее устройство.

На фиг. 4 и 5 показано печатающее устройство, соответственно вид сбоку и вид спереди. Цилиндры 1, 3, 6 и 7 расположены в корпусах подшипников, которые закреплены на раме 13. Корпусы подшипников для первых трех цилиндров 1, 3 и 6 имеют одинаковые размеры и обозначены позицией 30. Корпусы подшипников для четвертого цилиндра 7 имеют больший размер и обозначены позицией 31. Все корпусы 30, 31 подшипников имеют одинаковую конструкцию, так что описание конструкции корпуса подшипника 30 применимо и к корпусу подшипника 31.

Как это лучше видно из фиг. 7, на цапфе каждого цилиндра, в данном случае формного цилиндра 3, постоянно закреплен роликовый подшипник 32, который располагается в корпусе 30. Корпус подшипника 30 имеет откидной запор 33, который может быть прикреплен к нему с помощью болтов 34. Для предотвращения случайного скатывания цилиндра 3 с запора 33, когда он откидывается вниз в горизонтальное положение, запор имеет скошенную кромку 33'. Из фиг. 7 также видно, что на конце каждой цапфы цилиндра закреплено зубчатое колесо с косыми зубьями 35 (хотя на других чертежах для простоты показаны зубчатые колеса с прямыми зубьями). Зубчатое колесо большего диаметра для цилиндра 7 обозначено позицией 36. Все зубчатые колеса расположены снаружи рамы 13. Для обеспечения по возможности бесшумной работы каждое второе зубчатое колесо выполнено из более твердого материала, а остальные - из более мягкого материала.

Как это лучше видно на фиг. 8 и 9, каждый корпус подшипника 30 (и 31) имеет установочный элемент 37 и осевой опорный элемент 38 для закрепления и направления корпуса подшипника к раме 13 так, как это будет описано ниже.

С каждой боковой стороны рамы 13 жестко закреплена вертикальная направляющая 39, которая формирует осевую опору, вместе с осевым опорным элементом 38, снабженным шариками таким образом, что корпусы 30 и 31 могут легко перемещаться в вертикальном направлении.

Установочный элемент 37 корпуса 30 имеет вертикальное отверстие 40 для размещения установочной штанги 41 (на фиг. 4 показана только ее центральная линия). Две установочные штанги 40 закреплены на раме 13 с возможностью вращения. Установочные штанги могут быть одновременно повернуты, например, на 90 градусов с помощью механизма вращения 42, который расположен под рамой печатающего устройства (см. фиг. 4 и 5).

Каждая установочная штанга 41 имеет несколько кулачков 41', а отверстие 40 каждого установочного элемента 37 соответствующую канавку 40'.

В положении, показанном на фиг. 9, корпус подшипника 30 может быть свободно перемещен относительно установочной штанги 41, причем расстояние между кулачками 41' вдоль установочной штанги 41 по отношению к высоте корпусов подшипников выбрано таким образом, что возникает ситуация, особенно хорошо показанная на фиг. 4, но также показанная и на фиг. 6, 10 и 11, где корпусы подшипников опираются на кулачки 41', при повороте штанги, например, на 90 градусов с помощью механизма вращения 42, и корпусы подшипников 30 (и 31) опускаются, отходя друг от друга.

Под каждой группой корпусов подшипников 30 и 31 расположен гидроцилиндр 43, закрепленный на раме 13, который предназначен для их подъема и опускания. При подъеме корпусы подшипников через клиновую пару входят в контакт друг с другом, а при опускании они отходят друг от друга и опираются на упомянутые кулачки. В последнем случае цапфы цилиндров 1, 3, 6 и 7 могут быть выведены из соответствующих корпусов для возможной замены и технического обслуживания цилиндров.

Клиновой парой является неподвижный клин 44, расположенный на верхней стороне корпуса 30, и подвижный регулируемый клин 45, расположенный на нижней стороне вышерасположенного корпуса, т. е. клиновая пара располагается между двумя смежными корпусами подшипников каждой пары корпусов. Поскольку цилиндр 7 имеет больший диаметр, между корпусом подшипника, расположенным непосредственно под корпусом подшипника 31, и его неподвижным клином 44 располагается распорный элемент 46 (см. фиг. 4).

Подвижный клин 45 может быть смещен в продольном направлении корпуса подшипника с помощью регулировочного винта 47. Корпус подшипника 30 крайнего нижнего цилиндра 1 не имеет подвижного регулируемого клина 45, а корпус подшипника 31 крайнего верхнего цилиндра 7 - неподвижного клина 44. Клиновая пара 44, 45 имеет небольшой угол клина, например, 1 градус, для обеспечения высокой точности регулировки контакта с легким соприкосновением или так называемого "поцелуйного" натиска между двумя смежными цилиндрами. При достижении такой регулировки между смежными цилиндрами, которая осуществляется после того, как цилиндры 1, 3, 6 и 7 будут подняты и сближены между собой с помощью гидроцилиндров 43 (до этого цилиндры были разведены), может быть осуществлена ручная регулировка в каждом конце каждого цилиндра.

Соответствующая регулировка между обрезиненным цилиндром 7 и печатным цилиндром 8, с учетом толщины используемой ленты, может быть осуществлена с помощью подвижного клина, перемещаемого двигателем.

Для обеспечения точных взаимных положений цилиндров 1, 3, 6 и 7 при их подъеме и сближении и надлежащего зацепления зубчатых колес используется следующее устройство.

Одна из цапф каждого цилиндра 1, 3, 6 и 7 имеет скос, расположенный рядом с зубчатым колесом 35 или 36, а вертикальная линейка 48 (фиг. 10 и 11) может быть приведена во взаимодействие со всеми этими скосами цапф, когда цилиндры 1, 3, 6 и 7 сближаются между собой. Вертикальная линейка 48 соединена с рамой 13 посредством двух тяг 49 для обеспечения плоскопараллельного смешения. Цилиндр 7 имеет метки 50 для указания надлежащего зацепления его зубчатого колеса с приводным зубчатым колесом печатного цилиндра 8. Как показано, цилиндр 7 имеет два противоположных скоса, выполненных на его цапфе, поскольку два диаметрально противоположных положения являются необходимыми для этого цилиндра.

Подготовка печатающего устройства к работе заключается в следующем: цилиндры 1, 3, 6 и 7 вручную поворачиваются в приблизительно точное положение, после чего осуществляется их окончательное выравнивание с помощью вертикальной линейки 48. Затем приводное зубчатое колесо печатного цилиндра с помощью сервомотора поворачивается в точное положение и осуществляется зацепление зубчатых колес с помощью поднимающих цилиндров 43.

Печатное устройство для ротационной печатной машины предназначено для печати на ленте. Несколько разных цилиндров (1,3,6,7) печатающего устройства для ротационной печатной машины расположены под печатным цилиндром машины так, что они образуют вертикальный ряд. Цилиндры закреплены в раме (13) печатающего устройства с возможностью вращения. Конец каждого цилиндра расположен в корпусе (30,31) подшипника, который перемещается вдоль вертикальной направляющей (39). На раме, под крайним нижним корпусом одной группы корпусов подшипников расположен гидроцилиндр (43) для подъема корпусов, так что они входят в контакт друг с другом, или для их опускания. Указанные конструктивные признаки позволяют осуществлять компактную компановку печатных машин и обеспечивать удобство работы на них. 6 з.п. ф-лы, 11 ил.

| US 4046070 A, 06.09.77 | |||

| US 3470816 A, 07.10.69 | |||

| Многосекционная рулонная ротационная печатная машина | 1988 |

|

SU1655815A1 |

| Способ автоматического регулирования степени отжима щелочной целлюлозы | 1973 |

|

SU478903A1 |

| Способ выгрузки сыпучих материалов из бункера и устройство для его осуществления | 1988 |

|

SU1555217A1 |

Авторы

Даты

1999-03-10—Публикация

1995-02-08—Подача