Изобретение относится к изделию, содержащему возвращаемую на повторную переработку армированную волокном смолу, в частности, к изделию, содержащему значительную часть возвращаемых на повторную переработку отходов армированной волокном смолы, и устройству для получения таких изделий.

Армированные стекловолокном смолы находят широкое применение для многих целей. Такая форма синтетического пластика привлекательна со многих точек зрения. Ему можно придать самые замысловатые формы. Ему присущи высокая прочность, долговечность и погодостойкость. Области применения продуктов типа армированной волокном смолы /FRP/ достаточно многочисленны даже для перечисления. Однако, хорошо известно, что как и при других производствах, при работе с таким материалом образуется значительное количество отходов или бракованных изделий. Отходы образуются почти в любом случае за счет материала по краям или бахромы материала, которая тянется вдоль краев формованного изделия, и затем должна быть зачищена. Некоторые сформованные изделия оказываются несовершенными и должны быть отбракованы. Даже изделия из FRP в конечном счете, вероятно, изнашиваются и становятся непригодными.

В дополнение к этим проблемам при производстве смол и стекловолокна также образуются отходы. Состав смолы должен строго соответствовать определенной рецептуре. Любое количество смолы, которая "выходит за рамки", должно быть забраковано, как смола, не пользующаяся спросом. То же справедливо и для самого стекловолокна.

Те же самые свойства, которые делают FRP привлекательным материалом, также порождают серьезную проблему с точки зрения избавления от него в экономическом плане и, главным образом, с точки зрения способа, удовлетворительного экологически. Так как FRP является материалом высоко погодоустойчивым, если какие-то его количество поместить на свалку, он будет оставаться там в течение многих лет и, фактически, не будет разрушаться. Другим свойством FRP-материалов является их сопротивление дроблению и раздавливанию. В результате избавление от отходов FRP-продуктов представляет проблему, состоящую в том, что трудно, если не невозможно, их раздробить и скомпановать до состояния, удовлетворяющего промышленность удаления отходов.

В результате всех этих проблем ничего необычного нет в том, чтобы обнаружить, что стоимость удаления отходов продуктов FRP является существенной статьей в общей стоимости заводских эксплуатационных расходов как при производстве основного продукта, так и при производстве материалов.

В настоящее время не существует рынка отходов FRP-материалов. В ряде стран проводят множество экспериментов при попытках простым способом разрушить материал до крупнозернистых, гранулированных частиц, с которыми можно просто обращаться и избавиться от них. Однако, несмотря на очень большие затраты, пока нет подтверждения успеха таких экспериментов в виде удовлетворительного способа избавления от таких FRP-материалов.

Конечно, очевидно, что даже в случае успеха такого рода экспериментов все, чего можно добиться, будет состоять в том, что отходы FRP-материалов будут выбрасываться на свалку в окружающую среду в более концентрированной форме, чем при сегодняшнем положении дел. Насколько известно, не существует данных о том, как долго можно сваливать значительные количества высоко концентрированных FRP в такой форме в окружающую среду.

Существуют отходы и других материалов, которые хотя и менее вредны для окружающей среды, представляют, тем не менее, проблему в плане простоты избавления от них. Это отходы таких материалов, как бетон, стекло, раздробленный камень, материалы пескоструйной очистки, литейный шлак и т.п.

Ясно, что более привлекательным решением проблемы было бы избавление от отходов FRP и отходов других материалов таким образом, чтобы не просто выбрасывать их в окружающую среду, а снова перерабатывать их в полезный материал, и в некоторых случаях использовать их повторно на более или менее постоянной основе.

Есть предложения перемалывать FRP в мелкий порошок, который затем используется в качестве наполнителя для обычных полуфабрикатов для слоистых пластиков (SMC). Подразумевается, что этот тонкий порошок затем смешивают обычными способами со свежей смолой, и перемежают со слоями с новой армирующей тканью при изготовлении SMC. Этот материал до применения оставляют в полуотвержденном мягком состоянии. При применении его помещают в форму, и подвергают воздействию высокой температуры и давления, и формуют части тонкого листа.

Такое предложение требует большого количества свежей смолы. Кроме того, порошок из отходов FRP содержит катализаторы. Некоторые из этих катализаторов могут взаимодействовать со свежей смолой и вызывать преждевременное отверждение материала, сохраняемого в полуотвержденном состоянии, следовательно, стабильность при хранении таких полуфабрикатов для слоистых пластиков является неопределенной, и полученный конечный продукт не вызывает доверия.

Настоящее изобретение предлагает новое изделие и устройство. Ближайшим аналогом из числа известных технических решений по отношению к объекту "Изделие" является изделие, сформованное на основе пластмассы, пригодной для повторной переработки, содержащее А 10 - 50 мас.% отверждающейся синтетической смолы, в 5 - 80 мас.% размельченных отходов композиций из сшитого реактопласта, усиливающих волокон и, иногда, заполнителей; С 0 - 50 мас.% инертного наполнителя и Д 0 - 20 мас.% обычных добавок для синтетических смол (см. ЕР 0407925.A2 МПК С 08 J 11/06, 1991).

Известно устройство, содержащее средства для измельчения материала из армированной волокном смолы до частиц смолы произвольного размера, средства для подачи наполнителя, средства для сухого смешения материала из армированной волокном смолы и наполнителя, средства для подачи дополнительного компонента, средства для смешения сухой смеси из армированной волокном смолы и наполнителя с дополнительным компонентом с образованием смеси в вязкотекучем состоянии и средства для выталкивания материала, находящегося в вязкотекучем состоянии (см. авторское свидетельство N 1678640 кл. В 29 В 17/00, 1991).

Настоящее изобретение предлагает новое изделие и устройство для повторного использования кусков FRP, с относительно большим количеством FRP и относительно небольшим количеством смолы.

Поставленная техническая задача решается тем, что изделие, содержащее возвращаемую в повторную переработку армированную волокном смолу, выполненное из композиции, представляющей собой сухую смесь кусков материала из возвращаемой на повторную переработку армированной волокном смолы, каждый из кусков которого состоит из соединенных вместе термореактивной смолы и армирующего волокна, и имеет произвольную форму и размеры, и наполнителей, представляющих собой смесь крупнозернистого и мелкозернистого наполнителей, перемешанных в сухом состоянии с кусками возвращаемой на повторную переработку армированной волокном смолы при комнатной температуре и текучего при комнатной температуре нетермопластичного связующего, соединяемого с сухой смесью из кусков армированной волокном смолы и наполнителей, отличающееся тем, что изделие содержит связующее, находящееся в начальной стадии в вязкотекучем состоянии при комнатной температуре и отверждаемое с вышеуказанной смесью без подвода тепла, сухая смесь содержит компоненты, об.%:

Куски армированной волокном смолы - 20 - 40

Крупнозернистый наполнитель - 10 - 30

Мелкозернистый наполнитель - 20 - 40

при следующем соотношении компонентов в изделии, об.%: сухая смесь 75 - 90, связующее - не более 25, предпочтительно не более 20.

Армированная волокном смола сформирована в виде измельченных частей более крупных продуктов из армированной волокном смолы, причем длина и ширина которых составляет 5 - 20 см, а толщина примерно равна толщине упомянутого продукта из армированной волокном смолы.

Наполнитель имеет размер частиц 0,3 - 1,3 см и присутствует в сухой смеси в количестве, превышающем объем кусков армированной волокном смолы.

Наполнитель выбран из группы отходов материалов, включающей щебенку, битый кирпич, измельченный строительный раствор, обломки каменной кладки, обломки плит, материалы для пескоструйной обработки и битое стекло.

Армированная волокном смола включает частицы, имеющие размер 0,3 - 1,3 см.

Армированная волокном смола включает также кусочки, имеющие размер 5 - 20 см.

Изделие включает наполнитель из по меньшей мере двух различных видов отходов.

Изделие является слоистым со слоем сформованным из сплетающихся волокон на по меньшей мере одной стороне.

В изделии композиция сухой смеси включает куски армированной волокном смолы, перемолотые в частицы, имеющие размер 0,3 - 1,3 см, крупнозернистый наполнитель, имеющий размер частиц 0,3 - 1,3 см и мелкозернистый наполнитель, имеющий размер частиц не более 0,08 см.

В изделии композиция сухой смеси может включать кусочки армированной волокном смолы, имеющие размеры 5 - 20 см, крупнозернистый наполнитель, имеющий размеры частиц 0,3 - 1,3 см и мелкозернистый наполнитель, имеющий размеры частиц не более 0,08 см.

Изделие может включать также композицию из 10 - 35 об.% частиц армированной волокном смолы, имеющих размеры 0,3 - 1,3 см, 10 - 35 об.% кусочков армированной волокном смолы, имеющих размеры 5 - 20 см, 35 - 70 об.% наполнителем и не более 25 об.% текучего при комнатной температуре связующего, предпочтительно, не более 20%, предназначенную для нанесения в виде слоя для получения тонкого серединного слоя слоистой панельной конструкции.

Поставленная цель достигается также тем, что в устройстве для получения изделия, содержащего возвращаемую на повторную переработку армированную волокном смолу, включающем средства для измельчения материала из армированной волокном смолы до кусочков смолы произвольного размера, средства для подачи наполнителя, средства для сухого смешения материала из армированной волокном смолы и наполнителя, средства для подачи дополнительного компонента, средства для смешения сухой смеси из армированной волокном смолы и наполнителя с дополнительным компонентом с образованием смеси в вязкотекучем состоянии и средства для выталкивания материала, находящегося в вязкотекучем состоянии, средства для подачи наполнителя имеют средства снабжения им в гранулированном виде, а средства для подачи дополнительного компонента имеют средства снабжения связующим в вязкотекучем состоянии.

Устройство снабжено средствами перемалывания материала со стекловолокном до гранул размером 0,3 - 1,3 см.

В устройстве средства для измельчения выполнены с возможностью измельчения материала со стекловолокном до кусков шириной 5 - 20 см.

В устройстве средства снабжения связующим включают емкость для первого компонента, емкость для второго компонента, средства для их смешения первого и второго компонентов в заранее определенных количествах для сохранения предварительного рассчитанного соотношения их и средства для подачи двух компонентов в средства для смешения.

В устройстве средства для смешения выполнены в виде протяженной камеры для смешения, установленного в камере приводного шнека и мотора для приведения шнека в действие для постепенного проталкивания сухой смеси и связующего в вязкотекучем состоянии через камеру и для одновременного их перемешивания до состояния однородной смеси.

Для лучшего понимания изобретения, его рабочих преимуществ и конкретных целей, которые достигаются при его применении, следует обратиться к прилагаемым чертежам и описательному материалу, который иллюстрирует и описывает предпочтительные варианты осуществления изобретения.

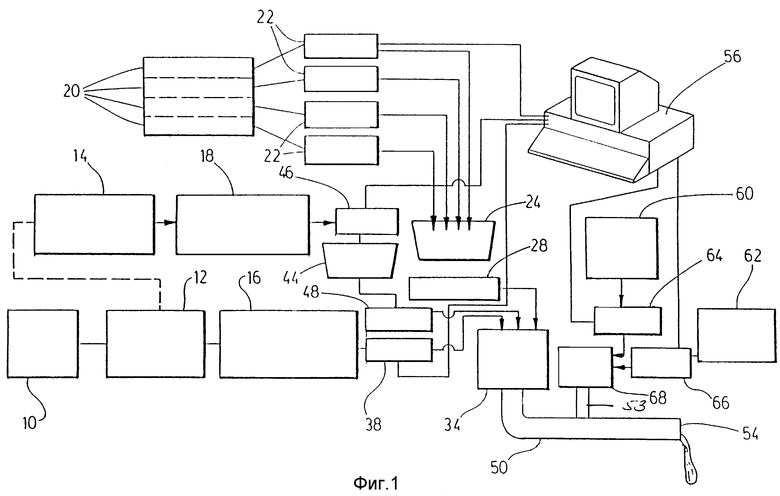

Фиг. 1 представляет собой общую блок-схему, иллюстрирующую различные стадии способа, соответствующего изобретению.

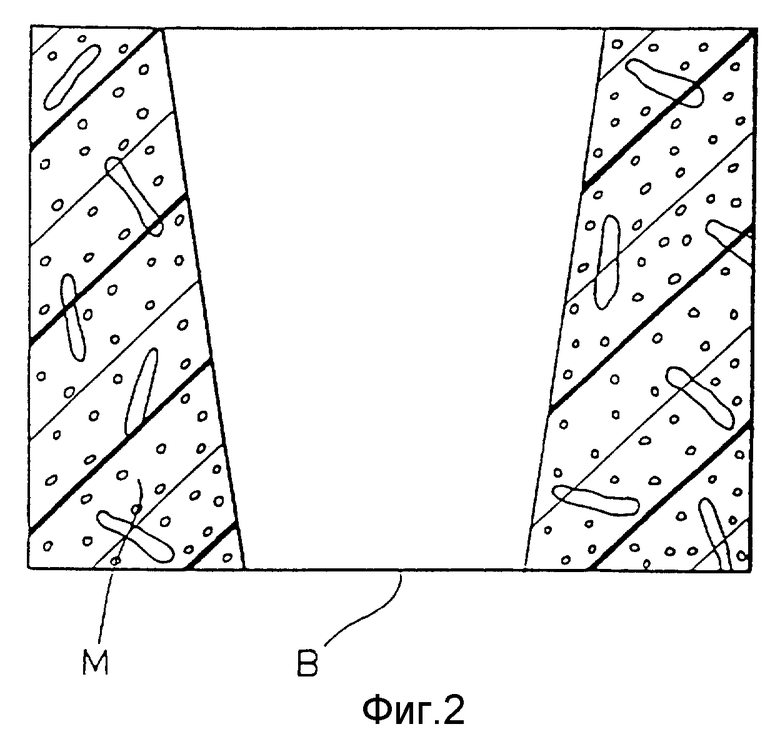

Фиг.2 представляет разрез типичного продукта, иллюстрируя один из вариантов применения для некоторых изделий, которые изготовляют из материалов, полученных в соответствии со способом, схема которого дается на фиг. 1.

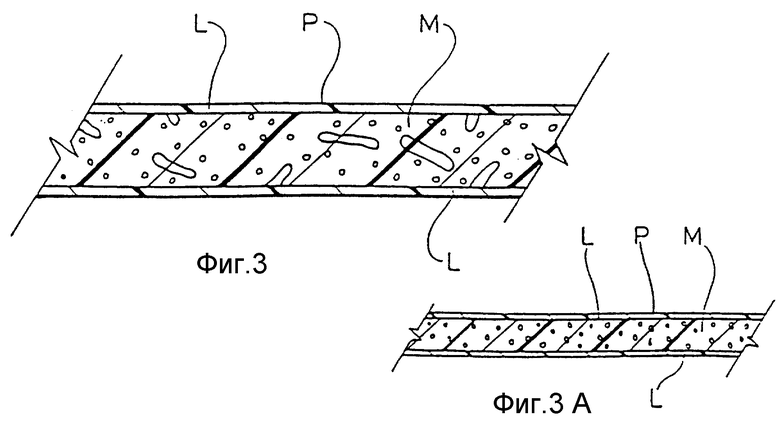

Фиг. 3 показывает схематический разрез слоистого продукта, составленного в соответствии со способом изобретения, схема которого приводится на фиг. 1.

Фиг. 3А показывает схематический разрез слоистого продукта, составленного в соответствии с примером 4.

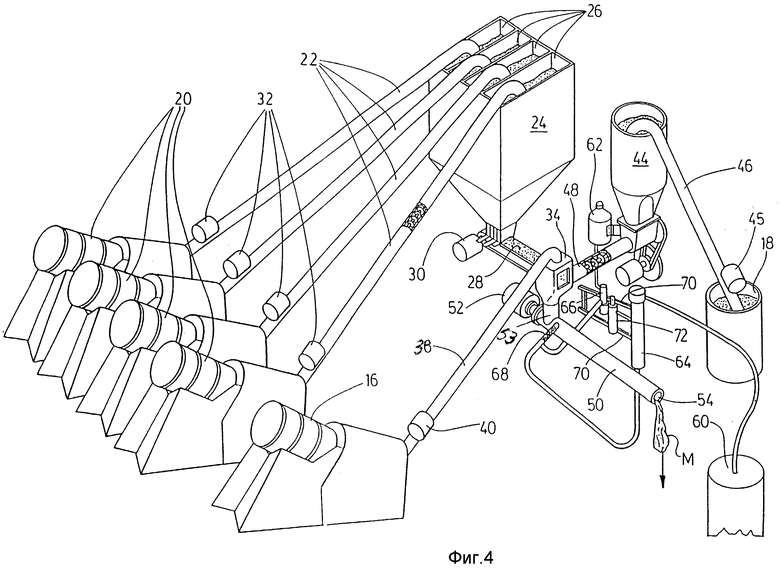

Фиг. 4 является иллюстрацией, сделанной в перспективе, в несколько схематичной форме, показывающей аппаратуру для осуществления способа изобретения, схема которого дается на фиг. 1, и

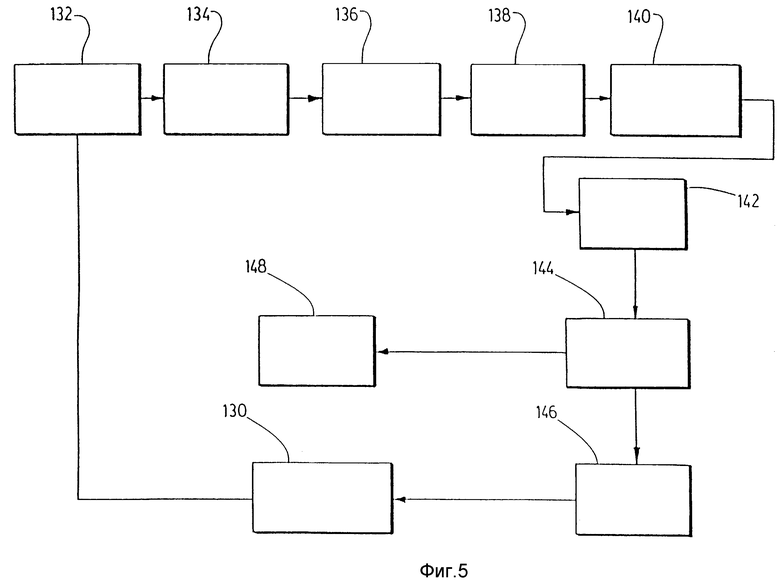

фиг. 5 является блок-схемой типичного производственного процесса, использующего материал изобретения.

Как уже упоминалось выше, одной из главных особенностей способа по настоящему изобретению является его способность использовать отходы, в частности, отходы FRP-материалов, которые являются либо отработанными, либо бракованными изделиями, или являются либо излишками, либо отбракованными по каким-либо причинам материалами. Отходы других материалов также полезны для настоящего изобретения, как описано ниже.

Длина волокон, армирующих FRP, является одним из факторов, способствующих прочности конечного изделия. В технологии FRP некоторые продукты изготовляют из того, что известно как ровница стекловолокна. Она представляет собой простые пучки стекловолокна, которые располагают на всем протяжении слоя слоистого пластика обычно более или менее параллельно осям. В других изделиях используют стекловолокно, сплетенное в неплотную ткань. В таких изделиях стеклянные волокна имеют значительную длину и простираются под прямыми углами. Такие маты из стекловолокна являются более дорогими, и используются только тогда, когда большие затраты оправданы.

Вырабатывают изделия из FRP, в которых стеклянные волокна просто порублены на относительно короткие отрезки, и нанесены или смешаны с жидкой смолой (wet resin) в виде мата. Такие изделия отчасти дешевле.

Во многих случаях на практике используют сочетание различных форм армированной волокном смолы в единичных изделиях, в различных слоях или в слоистых пластиках. Такие изделия обычно изготовляют, формируя их на поверхности формы, на которую нанесен слой так называемого "гель-покрытия", который является другой формой синтетического материала, обеспечивая конечный внешний вид. Когда такие изделия отверждают, обычно по краям формы на изделии существуют излишки материала, которые должны быть отсечены на конечной операции. Эти отсеченные части затем представляют собой просто отходы.

При снятии с формы изделие может оказаться поврежденным по какой-либо причине, и отбраковывается. Изделия из FRP могут стать лишними. Старые предметы выбрасываются, будучи либо товаром, не находящим спроса, поскольку устарели, либо они больше не требуются покупателям. В других случаях изделия из FRP могут повредиться при применении. Ремонт FRP является дорогостоящим, но не всегда удовлетворительным. Большей частью поврежденные изделия выбрасывают. Это справедливо как для изделий автомобилестроения, так и судостроения.

Производители основных смол и волокон изредка производят продукцию, которая выходит за рамки спецификации, и не находит спроса. Такая продукция также является отходами.

Обратимся теперь к фиг. 1, на котором изображена схема основных стадий способа в соответствии с изобретением.

На фиг. 1 источник снабжения FRP обозначен под цифрой 10, и может представлять собой любой источник FRP-материала, такой как описанные выше. Первичный измельчитель указан цифрой 12. Измельчитель является измельчителем типа, известного в технике, например, в технологии уничтожения автомобилей, допускает загрузку очень больших изделий, и измельчает их до комков или кусков, например, от 2 - 4 до 8 дюймов (от 5,08 - 10,16 до 20,32 см) в длину и ширину. Такое машинное оборудование для измельчения поставляют многие производители. Одним из видов такого оборудования, особенно подходящим для настоящего изобретения, является оборудование, производимое SHRED-TECH. Кэмбридж, Онтарио, Канада. Следует иметь в виду, что отходы FRP-продукции, на которые распространяется изобретение, могут представлять собой относительно небольшие обрезки от обработки краев формованных изделий, которые могут иметь только несколько дюймов /  3 см/ в ширину и несколько футов /

3 см/ в ширину и несколько футов /  30 см/ в длину. С другой стороны, продуктами могут быть целые изделия, которые забракованы по каким-либо причинам. Такие изделия могут иметь много футов /метров/ в длину и в ширину.

30 см/ в длину. С другой стороны, продуктами могут быть целые изделия, которые забракованы по каким-либо причинам. Такие изделия могут иметь много футов /метров/ в длину и в ширину.

В соответствии с изобретением отходы FRP-материала, который возвращается на повторную переработку, сначала измельчают до кусочков размером от 2 - 3 до 6 - 8 дюймов /от 5.08 - 7.62 до 15.24 - 20.32 см/ в длину и ширину. Обычно толщина таких изделий из FRP не является существенным фактором, так как они обычно делаются относительно тонкими, что и составляет преимущество самих FRР-материалов. Следовательно, измельченные куски или комки будут иметь обычно ту же толщину, что и исходное изделие.

На рынке уже существуют различные виды оборудования для разрушения и измельчения больших изделий. Уже существуют механизмы, например, в которые можно загрузить целый автомобиль, из которого удалены основные компоненты, такие как двигатель, трансмиссия и т.п., и раздробить целый автомобиль на относительно небольшие части за минуту или порядка этого. Оборудование такого типа может также перерабатывать отходы изделий из FRP самого разного размера, и, по существу, разрывать изделия на части и измельчать их до размеров, при которых они составляют, по существу, кусочки или комки материала от 2 - 3 до 6 - 8 дюймов /от 5,1 - 7,6 до 15 - 20 см/ в длину и в ширину.

Конечно, следует иметь в виду, что эти размеры, указанные здесь, вовсе но являются очень строгими, и приводится только в качестве примера в целях иллюстрации.

Однако, специалистам в этой области техники будет понятно, что кусочки изделий из FRP такого размера еще обладают значительной исходной прочностью, и их можно было бы включить в изделия, в которых эта прочность может быть использована еще раз.

Такие кусочки могут быть включены во многие изделия, как это описано ниже. Для некоторых изделий, однако, желательно уменьшить кусочки FRP до состояния крупнозернистого продукта. Такой процесс осуществляет в мельнице 14.

Специалистам в этой области техники будет понятно, что существует такое дробильное оборудование, в которое можно загрузить такие кусочки изделий из FRP, и измельчить их до состояния материала в виде грубых гранул, в котором частицы изменяются по размеру от 1/8 до 1/2 дюйма /0.32 - 1.27 см/. Измельчение кусочков FRP-материала до такого размера сегодня может быть осуществлено на существующем оборудовании.

Специалисты в этой области техники согласятся с тем, что частицы FRP, измельченные до размера менее 1 дюйма /2,5 см/ в таком процессе грубого помола, сохранят в меньшей степени ценные исходные свойства FRP. В результате, если они одни включены в конечное изделие, они не придадут ему значительной прочности.

Тем не менее, такой вариант рассматривается в одном из примеров, описанных ниже.

Таким образом, изобретение нацелено на работу с отходами FRP-материалов, измельченных до кусков или кусочков от 2 - 3 до 6 - 8 дюймов /от 5,1 - 7,6 до 15 - 20 см/ в длину и ширину, или, в некоторых случаях, до значительно меньших размеров, и также с отходами FRP-материалов, кусочки которых подвергнуты дальнейшему перемалыванию или измельчению до частиц меньшего размера, как упоминалось выше, т.е. до размера от 1/8 до 1/2 дюйма /0.32 - 1.3 см/, для некоторых изделий, для применения их с или без таких кусочков, когда это является подходящим для конечного изделия.

Такие кусочки FRP выгодны тем, что способ разрывания исходных изделий из FRP для измельчения их дот такого размера не таков, как при осуществлении быстрого разрушения на измельчающих механизмах. Кроме того, кусочки, которые получаются при таком измельчении, еще в значительной степени сохраняют свойства, которые справедливо ожидать от изделий с FRP.

Применение частиц, которые получают при дальнейшем измельчении кусочков до описанных частиц меньшего размера, является в некоторых случаях выгодным, как описано ниже, и позволяет использовать отходы FRP-материалов, вследствие их большого объема - в случае частиц меньшего размера, в качестве наполнителей. При этом использование отходов FRP-материалов может быть наиболее полным, так как такое относительно дешевое сырье из отходов может быть снова использовано выгодным образом для изготовления различных полезных конечных продуктов способами, описанными ниже, и позволяет избежать таким отходам быть просто выброшенными в окружающую среду.

Конкретная конструкция устройства, на котором осуществляют стадию измельчения и стадию размалывания, если она требуется, не является частью настоящего изобретения. Такое оборудование в различных формах поставляется другими, как описано выше. Изобретение не ставит никаких границ или никоим образом не ограничивается каким-либо одним видом измельчающего и/или размалывающего оборудования.

Теперь будет понятно, что изобретение подходит как для применения FRP-продуктов, которые измельчены или разделены на кусочки описанного типа, так и для таких кусочков, которые перемалываются до крупнозернистого материала. Процедура измельчения обычно является первой стадией при получении продуктов из отходов FRP в соответствии с большинством вариантов осуществления изобретения при получении полезного конечного продукта повторной переработки по способу, описанному ниже.

Из измельчителя 12 измельченные куски FRP могут быть, при таком варианте осуществления изобретения, отправлены, как правило, в накопители, для хранения в емкости /или в емкостях/, обозначенных цифрой 16. Хранение таких материалов в накопителе особенно подходит для практики настоящего изобретения. При таком способе можно задействовать измельчитель для измельчения большого количества изделий из FRP, а затем просто хранить такое количество, так что материал оказывается доступным, когда он требуется для дальнейшей переработки в соответствии с изобретением.

Передвижной измельчитель, а в некоторых случаях также и передвижная мельница, могут перемещаться с одного места на другое для переработки отходов FRP "на месте", и измельчения их до кусков /или до гранул/. Материал тогда готов для транспортировки экономичным способом. Однако, изобретение равным образом пригодно для непрерывно работающего измельчителя в сопряжении с другими стадиями, которые пока еще описываются.

Фиг. 1 также показывает гранулятор FRP или мельницу 14, соединенную с источником подачи FRP 12 конвейером или подобным устройством /не показано/, для подачи измельченного материала из, например, измельчителя 12 /или емкостей 16/. Частицы FRP, как правило, будут передаваться по конвейеру в емкость /или емкости/ для хранения частиц 18.

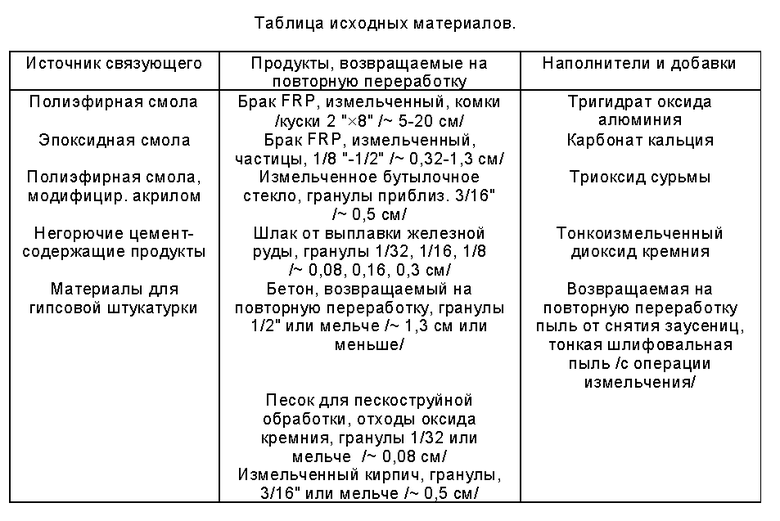

На фиг. 1 также показано множество емкостей для гранулированного наполнителя, назначение которых будет описано ниже.

Емкости для наполнителя будут источником снабжения различными наполняющими материалами для приготовления смеси, в соответствии с изобретением, с FRP-материалами. Такие наполнители, как будет описано ниже, представляют собой самые разные материалы. Для целей настоящего изобретения некоторые из наполнителей являются просто грубыми гранулами отходов, таких как стеклянные изделия, от которых избавляются в домашнем хозяйстве и в промышленности, в соответствии с программой возвращение отходов на повторную переработку. Существует большое количество отходов стекла, для которых мало или вовсе нет применения, в зависимости от типа стекла и степени его испорченности. Однако, такие материалы легко разрушаются до гранул. Как правило, такой наполнитель будет иметь размер частиц в интервале от одной восьмой до одной второй дюйма /0,32 - 1.27 см/. Однако, изобретение не ограничивается наполнителями из стекломатериалов и таким размером частиц наполнителя, но имеет гораздо более широкое применение, как станет очевидно из следующего далее описания. Более мелкие гранулы наполнителя - порядка 1/32 дюйма /~ 0,08 см/ или меньше, - используют в сочетании с крупнозернистым наполнителем, как будет ясно из приведенных здесь примеров.

В соответствии с изобретением различные наполнители из емкостей 20 подаются посредством дозирующих шнеков 22 в бункер 24, имеющий отделения 26.

Бункер 24 подает наполнители, обычно смесь наполнителей, на ленточный конвейер 28. В этом варианте осуществления изобретения бункер 24 имеет дозирующие задвижки 30 /фиг. 4/, для регулирования количества наполнителей в смеси. Однако, шнеки приводятся в действие моторами 32, и их скорость может быть отрегулирована таким образом, что они сами дозируют количество наполнителей, попадающее на конвейер 28. В таком случае в задвижках 30 нет необходимости.

Ленточный конвейер 28 доставляет смесь наполнителей в смеситель для сухого смешения 34.

На этой стадии кусочки FRP подаются из емкости 16 с помощью дозирующего шнека 38 в верхнюю часть смесителя 34. Мотор 40 приводит в действие шнек 38 и отмеряет количество подаваемого материала.

Частицы FRP поступают из емкости 18 в бункер 44. Мотор 45 приводит в действие шнек 46, предназначенный для этой цели, и также является регулирующим.

Поперечный шнек 48 подает частицы FRP из бункера 44 в нижнюю часть смесителя для сухого смешения 34 до введения в бункер связующего.

Таким образом, все наполнители, кусочки FRP /если используются/ и частицу FRP /если используются/ смешиваются вместе в смесителе для сухого смешения 34.

Смеситель для сухого смешения 34 представляет собой, по существу, полую камеру, в которую все исходные материалы просто ссыпаются и свободно перемешиваются в сухом состоянии. Такая сухая смесь может быть названа премиксом, который готов для последующего соединения со связующим.

Различные связующие материалы будут описаны ниже в различных композициях. В типичном случае предполагается, что связующее представляет собой смесь типичной смолы в вязкотекучем состоянии и каталитической системы такого типа, которые используются при изготовлении изделий из FRP. Однако, как станет очевидно из последующего описания, это не всегда так, и в других случаях с равным успехом могут быть использованы другие связующие и катализаторы, что сказывается на свойствах конечного продукта. Предпочтительно, чтобы связующее и катализатор не смешивались вместе вплоть до самого соединения их с сухими ингредиентами, чтобы избежать преждевременного отверждения.

Такой связующий материал, постепенно отверждаясь, превращается в твердую массу.

Смеситель для связующего представляет собой еще один поперечный шнек 50, приводимый в движение мотором 52, и подсоединенный к смесителю для сухого смешения 34 посредством трубы 53 для поступления гомогенного сухого премикса из отходов FRP и наполнителя, так что этот сухой премикс затем может быть смешан со связующим, пока оно находится в вязкотекучем состоянии. Связующее находится в вязкотекучем состоянии, и тщательно перемешивается с сухим премиксом перемешивающим шнеком 50. Полученная смесь выходит из сливного наконечника 54 еще в полупластическом состоянии.

Этот материал М включает основной сырьевой продукт, изготовленный в соответствии с изобретением.

Так как связующее отверждается, вся смесь будет превращаться в твердую однородную массу.

Подходящие чувствительные приборы устанавливаются там, где нужно, будучи подсоединенными к центральной ЭВМ 56, которая контролирует различные стадии процесса, и при необходимости вносит изменения.

Как упоминалось выше, могут быть использованы различные виды связующих. Особенно пригодная форма связующего будет представлять собой двухкомпонентную систему, состоящую из полиэфирной смолы и катализатора, подобную двухкомпонентной системе, используемой в технологии FRP. В таком случае такая система связующего могла бы применяться, по существу, по способу, показанному на фиг.4. На фиг.4 показана емкость для смолы 60 и емкость для катализатора 62, соединенные с подходящими дозирующими насосами 64 и 66, связанными с емкостями для перекачки отмеренных насосами количеств смолы и катализатора, соответственно, в стационарный смеситель для смолы 68. Таким способом можно поддерживать тщательный и точный контроль за соотношением смола /каталитическая система, и таким образом, гарантировать консистенцию и воспроизводимые характеристики от одной партии продукта к другой.

Насосы 64 и 66 соединены с верхним и нижним рычагами 70 - 70, управляемыми цилиндром 72. Таким способом могут быть перекачены точно отмеренные количества смолы и катализатора.

Одним из преимуществ применения системы смола/катализатор является тот факт, что так как изобретение направлено в первую очередь на использование отходов FRP, а не на изготовление продуктов нового качества, можно использовать "выходящие за пределы технических требований" партии смолы или катализатора вместо части или даже всего количества используемых смолы и катализатора, без серьезного ухудшения качества конечного продукта.

Другое преимущество применения системы смола/катализатор в качестве связующего состоит в том, что, вообще говоря, она будет образовывать отличную связь с кусочками, кусками или частицами FRP-материала, включенными в смесь. Таким образом, можно ожидать, что смесь будет иметь относительно высокую прочность, несмотря на то, что она изготовлена большей частью из отходов или материалов, возвращаемых на повторную переработку.

Однако, в соответствии с другим вариантом осуществления изобретения, где, например, требуется даже большая прочность, может быть использована двухкомпонентная эпоксистема. В таком случае первый компонент и второй компонент смешивают, как правило, в равных количествах.

В любом случае тип двух насосов таков, что подаваемые количества могут быть тщательно отмерены и отрегулированы, чтобы сохранить технические характеристики, заложенные изготовителем сырья.

В технологии FRP известны наполнители различных типов, но в большинстве случаев такие наполнители представляют собой тонко измельченные порошки.

В соответствии с изобретением, наполнители, которые здесь упоминаются, имеют размер частиц, не превышающий размер частиц наполнителей, которые использовались прежде в изделиях из FRP. Помимо этого наполнители изобретения могут включать самые разные материалы. Предпочтительно, в соответствии с изобретением, такие материалы будут выбираться из одного или нескольких видов различных отходов. Такие материалы могут включать наполнители из материалов для пескоструйной обработки, битого стекла, наполнители из дробленого камня, и отходы строительных материалов, таких как битый кирпич, и бетонная и цементная щебенка, материалы строительного раствора, и дробленый литейный шлак. Однако, этот список является только представляющим типичные отходы, не является ограничением, и не должен рассматриваться как исчерпывающий список. В соответствии с изобретением, некоторые из гранулированных наполнителей должны иметь частицы относительно значительного размера и крупности, т.е., иначе говоря, от 1/8 до 1/2 дюйма / ~ 0,3 - 1,3 см/. Используют также более мелкий наполнитель, такой как материал для пескоструйной обработки, литейный шлак и т. п., имеющие меньший размер гранул - 1/32 дюйма / ~ 0,08 см/, или меньше. Размеры, как правило, должны соотноситься с размером сита, так что при обработке таких наполнителей они должны быть измельчены и/или грубо перемолоты до частиц соответствующего размера, чтобы проходить через сито соответствующего размера.

Предпочтительно использовать как грубые, так и мелкие наполнители, что станет ясно из следующих далее примеров.

Время пребывания комбинированной смеси в смесителе будет в большой степени зависеть от природы связующего, и может изменяться от одного или двух часов до 24 часов иди около этого. Таким образом, становится понятно, что материал, разливаемый из сливного наконечника, может быть применен в различных областях и для самых разных целей.

Например, материал из сливного наконечника может быть просто загружен в транспортные средства, подобные машинам для перевозки бетона, и доставлен на строительную площадку. На строительной площадке он может быть использован при укладке потолка или полов здания. При таком применении нужная форма материала должна быть подобна форме, используемой при формировании бетона. В зависимости от природы используемого связующего, на поверхность рабочей формы может понадобиться нанести какой-нибудь антиадгезив, с тем, чтобы гарантировать, что рабочая форма после отверждения может быть легко удалена, а в некоторых случаях она может просто остаться на месте.

Некоторые другие способы употребления будут описаны ниже.

Также станет понятно, что изобретение не ограничивается применением только двухкомпонентной системы в качестве связующего.

Например, может также использоваться продукт типа цемента, модифицированного для придания некоторых специфических свойств. В таком случае применяют модифицированный способ, при котором система обеспечения связующим будет включать емкость для содержания, как правило, цементного порошка в сухой форме, и присоединенный смеситель для смешения цемента с водой, чтобы получать из контейнера материал, типа порошкообразного цемента.

В соответствии с этим способом кусочки FRP с или без примеси частиц FRP и гранулы наполнителей будут перемешиваться, как и прежде, и смесь FRP-материалов и наполнителей затем будет смешиваться с цементным связующим, образуя конечную смесь М, которая будет выдавливаться из сливного наконечника.

Продукты, полученные в соответствии с таким способом, могут иметь свойства, дающие иногда меньшую прочность для некоторых целей, чем продукты, полученные в соответствии со способами, использующими двухкомпонентные системы - со смолой или эпоксистемы, - описанные выше. Такие продукты, однако, могут быть вполне подходящими для многих целей в качестве заменителей цемента. Продукты, используемые в этой области, имели бы преимущество в том, что они обеспечивали бы, по существу, непрерывное удаление потенциально вредных отходов таких материалов, как FRP, битое стекло и т.п., и позволили бы избежать заполнение земельных участков такими вредными продуктами. В то же время продукты такого типа с цементным связующим, если они используются вместо цемента, уменьшили бы расход каменных наполнителей, за счет чего снизился бы вред, наносимый окружающей среде в результате разработки карьеров с гравием и подобных разработок. Таким образом, хотя стоимость продуктов такого типа с цементным связующим может оказаться немногим меньше, или может быть даже иногда выше стоимости обычного цемента, общий результат стоимости и пользы от применения таких продуктов может сделать их приемлемой альтернативой.

Изделие, содержащее возвращаемую на повторную переработку армированную волокном смолу, включает от 20 до 40 об.% отходов FRP, от 40 до 70 об.% наполнителя и не более 25 об.%, предпочтительно - 20 об.% или меньше, связующего.

После описания способа и некоторых альтернатив уместно описать некоторые примеры осуществления изобретения.

Примечание: в следующих далее примерах все проценты являются объемными.

Пример 1. - Общее предназначение

Кусочки FRP 2 х 8 /5-20 см/ - 15%

Крупнозернистый наполнитель

Измельченное бутылочное стекло - 20%

Мелкозернистый наполнитель - 20%

Шлак от выплавки железной руды

Частицы FRP - 30%

Полиэфирная смола общего назначения - 15%

Всего - 100%

Получают подобный бетону материал с высокой плотностью.

Конечные изделия

- ящики для комнатных растений

- контейнеры для отходов

- мусорные ведра

- фонарные столбы

- плиты для патио

- крышки для колодцев

- бордюрный камень

- железнодорожные шпалы

- неогнестойкие строительные материалы.

Свойства

- Высокая прочность на сжатие

- Высокое содержание возвращенных материалов

- Высокий выпуск продукции /до 300 фунтов ( ~ 136 кг) в мин/.

Чтобы добиться низкого процентного содержания смолы, метод изготовления требует вибрации или прессования для уплотнения материала и устранения воздушных пустот. Хотя этот материал рассматривается как материал общего назначения, он содержит большое количество отходов, и следовательно, является дешевым. Производительность может быть увеличена путем увеличения процентного содержания смолы, что придает основе текучесть. При этом будет снижаться прочность - иногда, а также увеличивается стоимость исходных материалов.

Пример 2 - Строительные материалы

Частицы FRP - 25%

Крупнозернистый наполнитель

Измельченное бутылочное стекло - 15%

Мелкозернистый наполнитель

Шлак от выплавки железной руды - 15%

Песок для пескоструйной обработки - 15%

Мелкозернистый наполнитель

Возвращаемая на повторную обработку пыль от зачистки заусениц - 10%

Полиэфирная смола общего назначения - 20%

Всего - 100%

Получают заполнитель для слоистых панельных конструкций.

Конечные изделия

- При размещении между двумя тонкими высокопрочными слоями из FRP материал дает чрезвычайно плоскую, прочную, легкую панель, которая, при сочетании с запатентованными способами нанесения покрытий, может быть изготовлена для воспроизведения многих природных строительных материалов для

- "сборных" панелей для общественных зданий

- архитектурных элементов /колонн, деталей карнизов, угловых камней и т. п./

- модификации и обновления облицовки.

Различие между этим примером и примером 1 состоит в исключении кусочков FRP, для того, чтобы заполняющий материал можно было ввести в панель в виде тонкого слоя толщиной в четверть дюйма / ~ 0.6 см/.

Пример. 3 Огнестойкие строительные материалы - тип A

Частицы FRP - 25%

Кусочки FRP - 10%

Мелкозернистый наполнитель

Шлак от выплавки железной руды - 10%

Крупнозернистый наполнитель

Измельченное бутылочное стекло - 15%

Мелкозернистый наполнитель

Песок для пескоструйной обработки - 10%

Тригидрат оксида алюминия - 15%

Бромированная полиэфирная смола с триоксидом сурьмы - 15%

Всего - 100%

Получают высокопрочный огнестойкий льющийся материал.

Конечные изделия

В этом материале используют ряд исходных материалов, чтобы получить огнестойкость. Вследствие низкого процентного содержания смолы материал требует вибрации или прессования для уплотнения и для удаления воздушных пустот. Он разработан, в частности, для реставрации зданий, фасадов зданий, особенно сильно декодированных, с орнаментальными деталями. Не все нормы строительства требуют такого свойства огнестойкости, и в качестве заменителя может быть использован материал примера 1.

Свойства

- распространение пламени менее 25 /ASTME, испытание в туннеле/

- плотность дыма менее 400 /ASTME, испытание в туннеле/

- высокая прочность на сжатие

- устойчив к коррозии.

Пример 4 - Огнестойкие строительные материалы

Частицы FRP - 30%

Измельченное бутылочное стекло - 15%

Шлак от выплавки руды - 15%

Песок для пескоструйной обработки - 10%

Тригидрат оксида алюминия - 15%

Бромированная полиэфирная смола с диоксидом сурьмы - 15% - Всего 100%

Получают заполнитель с высокой огнестойкостью для применения в слоистых панельных конструкциях.

Конечные изделия

При размещении между двумя тонкими высокопрочными слоями из FRP /смолы - ингибиторы горения/, как показано на фиг. 3А, этот материал образует чрезвычайно плоскую, прочную, легкую панель, которая, при сочетании с патентованными способами нанесения покрытий, может быть изготовлена для воспроизведения ряда природных строительных материалов для

- сборных панелей для общественных зданий

- архитектурных элементов /колонн, капителей, дентикул, консолей, угловых камней и т.д./

- модификации и обновления облицовки.

Из этого материала может быть изготовлен слоистый пластик или сформован твердый, с высокой плотностью, высокопрочный похожий на бетон материал, но непористый и непоглощающий.

Свойства

Этот материал испытывают в National Research Council fire Laboratory, в Оттаве, и он по огнестойкости превышает все ожидания. Этот материал теперь одобрен для применения, в соответствии со строительными нормами, для строительства зданий высотой до шести этажей, и считается, что он не подпитывает пламя.

Пример 5 - Высокопрочные литые изделия с эпоксидным связующим

Комки FRP 2''х 6''/ 5 х 15 см/ - 15%

Измельченное бутылочное стекло - 20%

Шлак от выплавки руды - 20%

Частицы FRP - 30%

Эпоксидная смола - 15%

Всего - 100%

Получают материал с высокой прочностью на сжатие и с высокой плотностью.

Свойства

- Высокая прочность на сжатие /до 50000 ф/д2 ( ~ 351 кПа)

- высокое сопротивление термическому удару

- высокая коррозионная стойкость

- низкий коэффициент термического расширения

- высокая теплостойкость.

Конечные изделия

- Подземные боксы и помещения для электрооборудования

- подводные сваи

- желобы и шлюзные ворота для химикатов

- структурные строительные компоненты

Пример 6 . Литые изделия на основе цемента

Комки FRP - 25%

Измельченное бутылочное стекло - 15%

Песок для пескоструйных работ - 15%

Портланд-цемент /предварительно смешанный с водой/ - 45%

Всего - 100%

Получают низкопрочные, негорючие, упроченные бетоном продукты.

Конечные продукты

- Парковые скамейки

- плиты для патио

- бордюрный камень

-осветительные опоры.

Свойства

- Предельная дешевизна

- прочность, сравнимая с прочностью бетона

- высокий выпуск продукции

- простота производства.

Некоторые из конечных вариантов применения материала уже описаны здесь. Материал может быть просто выложен в любую подходящую форму, которая выложена на земле, чтобы изготовить фундаменты, основания, настилы и т.п., как это делается при применении бетона. С другой стороны, изделия различной формы могут быть фактически сами изготовлены из материала М. Например, из материала изобретения могут быть изготовлены строительные блоки, подобные строительным блокам на основе цемента. Как правило, материал М, соответствующий изобретению, будет иметь значительно большую прочность на сжатие, чем материал на основе цемента, применяемый для строительных блоков. Поэтому появится возможность изготовлять строительные блоки В /фиг. 2/, содержащие меньшее количество материала. Это приведет к снижению общего веса строительной конструкции, изготовляемой из таких блоков, а также создаст возможность введения большего объема воздушных прослоек для изоляции, и может также привести к строительству сооружений, имеющих более длительный срок службы, лучшую теплоизоляцию и т.п.

Материал также используют для изготовления наружных панелей /фиг. 3/ для наружной отделки зданий. Как известно из опыта, наружные отделочные панели и строительные конструкции, иногда называемые "занавесочными" /"curtain wall"/ конструкциями, изготовляют, как правило, с применением цемента или материалов типа бетона, сформованных в плиты для наружной облицовки зданий.

Хорошо известно, что такие сборные бетонные плиты имеют весьма значительный вес, и являются значительной нагрузкой на строительную конструкцию и ее основания. Кроме того, способ, которым они крепятся к сооружению, должен быть таким, чтобы обеспечить прочность крепления каждой панели значительного веса в течение всего времени эксплуатации сооружения.

Кроме того, применение бетонных материалов для таких наружных плит иногда налагает ограничения на поверхность или композицию, которые могут быть изготовлены с применением таких плит, и иногда также ограничивает тип отделки, который может быть применен для наружной поверхности.

В соответствии с изобретением, такие бетонные плиты или панели могут быть заменены наружными строительными панелями Р, изготовленными из материала М вместе со слоями L. Это даст возможность изготовлять панели значительно меньшей толщины, чем традиционные бетонные панели, и так как материал сам по себе имеет меньший удельный вес, чем бетон, общий вес панелей будет существенно меньшим. Это даст возможность собирать такие панели в большие секции, и будет создавать возможность для большей вариации формы конструкции панелей для строительства.

Кроме того, принимая во внимание присущую материалу М прочность, становится возможным изготовлять наружные панели более сложных форм. Принимая во внимание также очень высокие связующие свойства, в особенности, материала М на основе смолы или на основе эпоксисвязующего, становится возможным изготовлять такие панели с наружной облицовкой из самых разных материалов, что дает архитекторам большую свободу при конструировании зданий.

Все эти преимущества достигаются при минимальной стоимости и в способе, который успешно решает проблему ликвидации различных видов отходов, которые, в противном случае, были бы устранены иными способами, с результатами, пагубными для экологии. В то же время, при использовании продуктов, содержащих возвращаемую на повторную переработку армированную волокном смолу и возвращаемые на повторную переработку наполнители, и даже не находящее спроса связующее, также можно значительно снизить нагрузку на экологию, вызванную производством свежих исходных материалов.

В качестве примера на фиг. 5 в схематической форме показан один из способов, посредством которых материал, соответствующий изобретению, может быть переработан в полезное изделие. Пресс-форма, или форма показана схематически на различных стадиях производственного цикла. Пресс-форма может быть формой и конструкцией для получения наружных строительных панелей, хотя это является только примером. Такие пресс-формы хорошо известны специалистам в этой области техники и не требуют пояснений.

В позиции 130 пресс-форму подвергают очистке и полировке. В позиции 132 на поверхность пресс-формы наносят слой гель-покрытия. Это гель-покрытие фактически будет наружной отделкой панели. Следовательно, если требуется иная отделка панели, чем обычная гладкая поверхность FRP, тогда должен быть также добавлен такой отделочный материал. Например, если желательно придать наружной стороне панели вид дробленого камня или скопления камней, тогда, такой материал должен быть смешан с гель-покрытием и нанесен на пресс-форму в качестве первого слоя в позиции 132.

В позиции 134 поверх гель-покрытия выкладывают выравнивающий слой сплетающихся волокон из стекловолокна и смолы. Назначение этого дополнительного слоя состоит в увеличении прочности наружного слоя панели и в создании надежной подложки для гель-покрытия.

В позиции 136 смесь М, соответствующую изобретению, выкладывают в пресс-форму на влажный слой сплетающихся волокон из стекловолокна. Назначение этого слоя - обеспечить основу панели и сформировать основную толщину для придания панели жесткости, прочности и долговечности.

В позиции 138 может понадобиться нанести дополнительный слой сплетающихся волокон из стекловолокна со смолой, чтобы создать завершающую поверхность внутренней стороны изделия. Эта стадия требуется не всегда, в зависимости от конечного применения изделия. На этой же стадии в смесь вставляют и закрепляют в ней закрепляющие устройства, любой подходящей формы, такие как металлические ушки /не показаны/, которые хорошо известны в технике. Эти ушки располагают в подходящих местах, где они могут потребоваться для прикрепления панели к строящемуся сооружению.

В позиции 140 панель отверждают.

В позиции 142 панель извлекают и отделывают. В позиции 144 готовую панель проверяют, и в позиции 148 ее затем готовят к погрузке или хранению. Освободившуюся пресс-форму затем возвращают на позицию 130 для очистки и подготовки для прессования следующей панели.

Позиция 148 предоставляет сведения о стадии учета, в процессе, на которой панели присваивают номер для описи и целей контроля. Это может оказаться особенно важным, когда для строящегося сооружения изготовляют различные панели, и необходимо, чтобы каждая из них имела свое числовое обозначение, чтобы их можно было собрать в правильном порядке.

При применении для изобретения отходы FRP могут быть использованы в значительно большей степени и при большем размере частиц, чем это было возможно прежде. Кроме того, изобретение, по существу, не затрагивают какие-либо остатки катализаторов, присутствующие в отходах, и также не затрагивают никакие загрязнения или окислители из двух компонентов материала.

Выше приведено описание предпочтительного варианта осуществления изобретения, которое приводится здесь только в качестве примера. Изобретение не следует понимать, как ограниченное какими-либо конкретными, описанными здесь признаками, но оно охватывается во всех его вариантах объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЕ БРОНЕПАНЕЛИ НА ОСНОВЕ ЦЕМЕНТА | 2009 |

|

RU2487219C2 |

| СИСТЕМА БРОНЕПАНЕЛИ НА ОСНОВЕ ЦЕМЕНТА | 2009 |

|

RU2491493C2 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕПАНЕЛЕЙ НА ОСНОВЕ ЦЕМЕНТА | 2009 |

|

RU2492054C2 |

| САМОВЫРАВНИВАЮЩАЯСЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ С КОНТРОЛИРУЕМОЙ СКОРОСТЬЮ РАЗВИТИЯ ПРОЧНОСТИ И СВЕРХВЫСОКОЙ ПРОЧНОСТЬЮ ПРИ СЖАТИИ ПОСЛЕ ЗАТВЕРДЕНИЯ И ИЗДЕЛИЯ ИЗ НЕЕ | 2009 |

|

RU2497769C2 |

| СПОСОБЫ РЕГЕНЕРАЦИИ ГИПСОВЫХ ПАНЕЛЕЙ, СОДЕРЖАЩИХ ГИДРОФОБНЫЕ МАТЕРИАЛЫ, И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2830349C1 |

| СПОСОБ ДЛЯ ПЕРЕРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА, ПОКРЫТОГО АНТИАДГЕЗИВОМ, И ПРИМЕНЕНИЯ МАТЕРИАЛА, ПЕРЕРАБОТАННОГО ТАКИМ ОБРАЗОМ | 2011 |

|

RU2575461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ СШИТЫХ СТЕКЛОПОДОБНЫХ ПОЛИСАХАРИДНЫХ ТВЕРДЫХ ЧАСТИЦ | 1991 |

|

RU2077540C1 |

| СТЕКЛОПОДОБНЫЙ ПОЛИСАХАРИДНЫЙ АБРАЗИВНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2095370C1 |

| Сырьевая смесь для получения облицовочных минерально-полимерных материалов | 2023 |

|

RU2813002C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

Изобретение относится к изделию, содержащему возвращаемую на повторную переработку армированную волокном смолу, в частности к изделию, содержащему значительную часть возвращаемых на повторную переработку отходов армированной волокном смолы, и устройству для получения таких изделий. Изделие, содержащее возвращаемую на повторную армированную волокном смолу, выполнено из композиции, представляющей собой сухую смесь кусков материала из возвращаемой на повторную переработку армированной волокном смолы, каждый из кусков которого состоит из соединенных вместе термореактивной смолы и армирующего волокна, и имеет произвольную форму и размеры, и наполнителей, представляющих собой смесь крупнозернистого и мелкозернистого наполнителей, перемешанных в сухом состоянии с кусками возвращаемой на повторную переработку армированной волокном смолы при комнатной температуре, и текучего при комнатной температуре нетермопластичного связующего, соединяемого с сухой смесью из кусков армированной волокном смолы и наполнителей. Изделие содержит связующее, находящееся в начальной стадии в вязкотекучем состоянии при комнатной температуре и отверждаемое с указанной смесью без подвода тепла, сухая смесь содержит компоненты, об.%: куски армированной волокном смолы 20-40, крупнозернистый наполнитель 10-30, мелкозернистый наполнитель 20-40. В изделии армированная волокном смола сформирована в виде измельченных частей более крупных продуктов из армированной волокном смолы, длина и ширина которых составляет 5-20 см, а толщина примерно равна толщине упомянутого продукта из армированной волокном смолы. Описывается также устройство для изготовления указанного изделия. Устройство снабжено средствами перемалывания со стекловолокном до гранул размером 0,3-1,3 см. В устройстве средства для измельчения выполнены с возможностью измельчения материала со стекловолокном до кусков шириной 5-20 см. Изобретение позволяет использовать повторно куски армированной волокном смолы, с относительно большим количеством и относительно небольшим количеством смолы. 2 с. и 14 з.п ф-лы, 5 ил., 1 табл.

Куски армированной волокном смолы - 20 - 40

Крупнозернистый наполнитель - 10 - 30

Мелкозернистый наполнитель - 20 - 40

при следующем соотношении компонентов в изделии, об.%:

Сухая смесь - 75 - 90

Связующее - Не более 25, предпочтительно не более 20

2. Изделие по п. 1, отличающееся тем, что армированная волокном смола сформирована в виде измельченных частей более крупных продуктов из армированной волокном смолы, длина и ширина которых составляет 5 - 20 см, а толщина примерно равна толщине упомянутого продукта из армированной волокном смолы.

| 0 |

|

SU407925A1 | |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| Линия переработки отходов полимерных пленок | 1990 |

|

SU1745560A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| Устройство для рециркуляции пластмассовых отходов | 1989 |

|

SU1703469A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU395128A1 |

| Машина для укладки папирос в коробки | 1947 |

|

SU82295A1 |

| НАКОНЕЧНИК С ВИДИМОЙ ЗОНОЙ КОНТАКТА к ИЗМЕРИТЕЛЬНЫМ ПРИБОРАМ | 0 |

|

SU169824A1 |

Авторы

Даты

1999-03-10—Публикация

1993-06-09—Подача