Эта заявка является частичным продолжением заявки США N 08/049176, поданной 19 апреля 1993 г. Эта заявка является также частичным продолжением заявки США N 08/27703, поданной 9 августа 1994, которая является частичным продолжением заявки США N 08 /049160, поданной 19 апреля 1993 г. Эти предшествующие заявки полностью включены здесь для ссылки.

Область техники.

Это изобретение относится к способу получения медной проволоки. Более конкретно, это изобретение относится к способу получения медной проволоки непосредственно из источника меди, содержащего примеси, например из медьсодержащей руды или медьсодержащих отходов.

Предпосылки создания изобретения.

Способ извлечения меди из руд и технологических жидкостей посредством экстракции растворителем-электрохимического извлечения (в дальнейшем "SX-EW") является хорошо известным. Кратко, способ осуществляют с использованием медьсодержащего водного раствора, который получают путем растворения (обычно из руды) меди в водном щелоке от выщелачивания или путем использования медьсодержащего раствора, например технологического вытекающего потока. Полученный медный раствор смешивают с водонесмешивающимся органическим растворителем (например керосином), содержащим водонерастворимую ионообменную композицию, имеющую селективное сродство к меди. Ионообменная композиция экстрагирует из водных растворов предпочтительно медь. Водную и органическую фазы разделяют. Водный раствор, теперь обедненный медью, обычно относят к "рафинату". Рафинат можно рециркулировать в виде щелока от выщелачивания (в процесс выщелачивания) или выбросить (например, в процессе извлечения меди из технологического вытекающего потока). Органическую фазу, (которая содержит ионообменную композицию и экстрагированную медь) обычно относят к "нагруженной органической фазе". Желательную медь удаляют из нагруженной органической фазы путем смешивания с водным десорбирующим раствором, содержащим сильную кислоту, например серную, фосфорную или перхлорную, и имеющим значение pH, более низкое, чем вышеуказанный медьсодержащий водный раствор. Водный десорбирующий раствор экстрагирует желательную медь из нагруженной органической фазы. После разделения органической и водной фаз желательная медь присутствует в водном десорбирующем растворе. Полученный водный десорбирующий раствор, обогащенный медью, относят обычно к "электролиту" или "обогащенному электролиту". Обедненную медью органическую фазу относят обычно к "истощенной органической фазе". Истощенную органическую фазу можно рециркулировать. Медь извлекают из электролита в очищенном виде посредством хорошо известной методики, например "электрохимическим извлечением" (в дальнейшем иногда обозначенным "EW"). Способ электрохимического извлечения включает обычно электроосаждение меди на медных листах или катодных матрицах из нержавеющей стали. Цикл электроосаждения для получения 100-фунтового (45 кг 360 г) катода с каждой стороны матрицы обычно составляет около 7 дней. Катоды механически сдирают с каждой стороны матрицы.

Производство медной проволоки включает плавку, разливку и горячую прокатку этих катодов в отдельном оборудовании для получения медного прутка, диаметр которого обычно составляет 5.16 дюйма (7,94 мм). Медный пруток затем превращают в медную проволоку, например электрическую проволоку. Первая стадия в этом процессе представляет "разрушение прутка", когда пруток подвергают холодному волочению до N 14 AWG (Американский сортамент проволоки и проводов). Промежуточную проволоку после "разрушения прутка" подвергают дополнительному холодному волочению до получения конечного размера продукта. Во время операции холодного волочения проволоку можно периодически отжигать.

Обычный способ получения медной проволоки потребляет много энергии и требует интенсивного труда и больших капитальных затрат. Операции плавки, разливки и горячей прокатки подвергают продукт окислению и возможному загрязнению примесями, например огнеупорными материалами и прокатанными материалами, которые в последующем могут вызвать проблемы у волочильщиков проволоки, обычно связанные с разрывами проволоки во время ее волочения.

Посредством заявленного способа медную проволоку получают простым и более дешевым способом по сравнению со способами предшествующей области. В заявленном способе можно использовать источник меди, например медную руду или медьсодержащие отходы, которые являются относительно загрязненными. Этот процесс не требует применения стадий способов предшествующей области: получения медных катодов, плавки, разливки и горячей прокатки катодов для обеспечения исходного медного прутка. В одном варианте производство медного прутка не является даже необходимым.

Сущность изобретения.

Это изобретение относится к способу получения медной проволоки непосредственно из медьсодержащего материала, включающему:

(A) контактирование медьсодержащего материала с эффективным количеством по крайней мере одного водного выщелачивающего раствора для растворения ионов меди в выщелачивающем растворе и образования водного выщелачивающего раствора, обогащенного медью;

(B) контактирование обогащенного медью водного выщелачивающего раствора с эффективным количеством по крайней мере одного водонерастворимого экстрагента для переноса ионов меди из обогащенного медью водного выщелачивающего раствора в упомянутый экстрагент для образования обогащенного медью экстрагента и обедненного медью водного выщелачивающего раствора;

(C) отделение обогащенного медью экстрагента от обедненного медью водного выщелачивающего раствора;

(D) контактирование обогащенного медью экстрагента с эффективным количеством по крайней мере одного водного десорбирующего раствора для переноса ионов меди из экстрагента в десорбирующий раствор с образованием обогащенного медью десорбирующего раствора и обедненного медью экстрагента;

(E) отделение обогащенного медью десорбирующего раствора от обедненного медью экстрагента;

(F) протекание обогащенного медью десорбирующего раствора между анодом и катодом, и наложение эффективного количества напряжения между анодом и катодом для осаждения меди на катоде;

(G) удаление меди с катода; и

(H) превращение удаленной меди со стадии (G) в медную проволоку при температуре ниже ее температуры плавления. В одном варианте медь, которая осаждается на катоде во время стадии (F), находится в форме медной фольги, и способ включает (H-1) продольную резку медной фольги на множество лент медной проволоки и (H-2) формование лент медной проволоки с желательным поперечным сечением. В одном варианте медь, которая осаждается на катоде во время стадии (F), находится в форме медного порошка, и способ включает (H-1) экструдирование медного порошка для образования медного прутка или проволоки и (H-2) волочение медного прутка или проволоки для образования медной проволоки с желательным поперечным сечением. В одном варианте во время стадии (G) медь, в то время, когда она находится на катоде подвергают продольной резке для образования тонкой ленты меди, которую затем удаляют с катода, и во время стадии (H) эту тонкую ленту меди формуют для образования медной проволоки с желательным поперечным сечением. Неожиданно было обнаружено, что примеси, удаляемые со стадий экстракции, используемых в заявленном способе, в раствор электролита, используемый для электроосаждения меди в этом способе, не ухудшают эксплуатационные свойства получаемой медной проволоки. Значительное преимущество заявленного способа состоит в том, что медь превращают в медную проволоку при температурах ниже температуры плавления меди. То есть, посредством заявленного способа медную проволоку получают без использования стадий плавки, разливки и горячей прокатки, применяемых в предшествующих способах, для которых необходимы большие затраты и большой расход энергии.

Краткое описание рисунков.

На приложенных рисунках подобные части и детали обозначены одинаковыми цифрами:

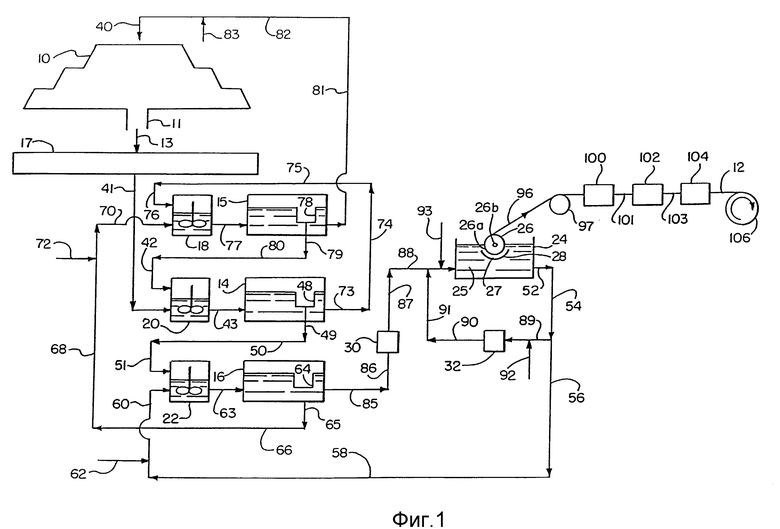

Фиг. 1 представляет схему технологического процесса, иллюстрирующую один вариант настоящего изобретения, в котором медь извлекают из медной руды, электроосаждают для образования медной фольги и затем фольгу разрезают и формуют для образования медной проволоки;

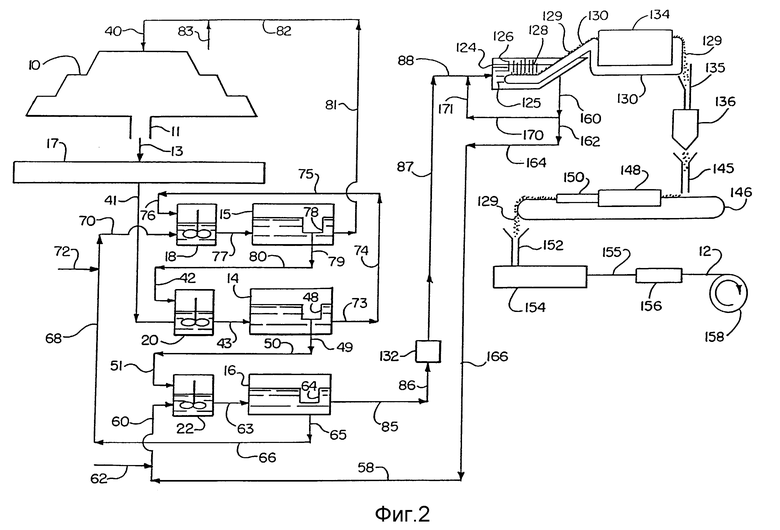

фиг. 2 представляет схему технологического процесса, иллюстрирующую один вариант изобретения, в котором медь извлекают из медной руды, электроосаждают для образования медного порошка, медный порошок подвергают экструзии и затем волочению для образования медной проволоки; и

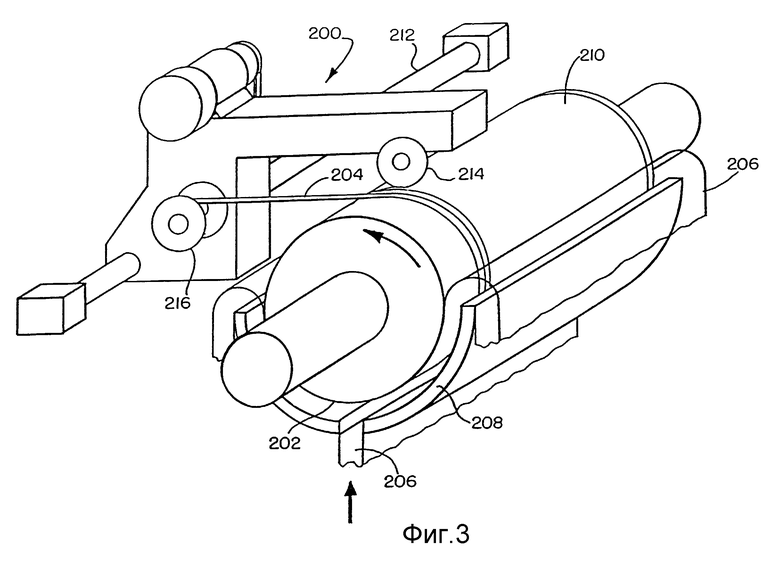

фиг. 3 представляет схематический рисунок, иллюстрирующий один вариант изобретения, в котором медь, которую электроосаждают на цилиндрическом катоде, подвергают продольной резке для образования тонкой ленты меди. Описание предпочтительных вариантов

Заявленный способ включает сочетание трех отдельных технологий получения медной проволоки непосредственно из относительно загрязненного источника меди, например, медной руды или медьсодержащих отходов. Первая из этих технологий включает экстракцию растворителем, вторая - электроосаждение и третья - обработку металла.

Экстракции растворителем

Медьсодержащим материалом может быть любой источник меди, из которого можно извлечь медь. Эти источники включают медную руду, колошниковую пыль плавильных печей, медный цемент, медные концентраты, медные продукты плавильных печей, сульфат меди и медьсодержащие отходы. Термин "медьсодержащие отходы" относится к любым твердым или жидким отходам (например, мусору, шламу, вытекающим потокам и т.д.), которые содержат медь. Эти отходы включают опасные отходы. Конкретными примерами отходов, которые можно использовать являются оксиды меди, полученные из отработанных травильных расходов хлорида двухвалентной меди. Могут быть также использованы источники меди, применяемые в способах предшествующей области, например медная дробь, медная проволока, рециркулированная медь и т.д., но экономическая выгода заявленного способа снижается, когда используют такие источники меди, применяемые в способах предшествующей области.

В одном варианте в качестве медьсодержащего материала используют медную руду с открытого месторождения. Руду транспортируют к отвалу для кучного выщелачивания, который обычно устраивают на поверхности, покрытой прокладкой, например, толстой высокоплотной полиэтиленовой прокладкой, для предотвращения потерь выщелачивающих жидкостей в окружающую среду. Типичный отвал для кучного выщелачивания имеет, например, площадь поверхности около 125000 кв. футов (11.613 м3) и содержит приблизительно 110 000 тонн руды. По мере продвижения выщелачивания на вершине старых отвалов строят новые отвалы, они становятся все выше и выше и фактически достигают высот, равных, например, около 250 фут (76,2 м) или более. На поверхность вновь созданного отвала помещают сеть трубопроводов и качающихся разбрызгивателей и непрерывно разбрызгивают слабый раствор серной кислоты, например, со скоростью около 0.8 галлона в минуту (3.028 л) на 100 кв. футов (9.29 м2). Выщелачивающий раствор просачивается вниз сквозь кучу, растворяет медь в руде, протекает с основания кучи в виде водного выщелачивающего раствора, обогащенного медью, стекает в отстойник и просачивается в сборник для последующей обработки с использованием заявленного способа.

При применении некоторых горнорудных операций для извлечения меди из медной руды используют выщелачивание in-situ, Выщелачивающий раствор, обогащенный медью, полученный этим способом, можно использовать в заявленном способе в качестве медьсодержащего материала. Выщелачивание in-situ является пригодным, когда запасы кислоторастворимой окисленной руды лежат под поверхностью открытого месторождения и над обедненным участком подземного месторождения или когда отложения зарыты слишком глубоко, чтобы их можно было экономично разрабатывать посредством способов для открытых месторождений. В этой зоне на глубину, например 1000 футов (304.4 м) бурят буровые скважины. Скважины обшивают поливинилхлоридной трубой, в нижней части которой прорубают пазы для обеспечения попадания раствора в руду. Выщелачивающий раствор, которым является слабый раствор серной кислоты, инжектируют в каждую скважину со скоростью, зависящей от проницаемости зоны, в которую ее подают. Раствор просачивается вниз сквозь рудную зону, растворяет медные минералы и стекает в приготовленный сборник. Сборником могут быть, например, откаточные выработки подземного месторождения. Полученный медьсодержащий водный выщелачивающий раствор, который является пригодным для использования в качестве медьсодержащих материалов, прокачивают к поверхности посредством системы перекачивания, стойкой к коррозии.

В горнорудных операциях, когда используют как кучное выщелачивание, так и выщелачивание in-situ, медьсодержащий выщелачивающий раствор (который иногда относят к богатому выщелачивающему раствору) от каждого выщелачивания может быть соединен и использован в качестве медьсодержащего материала в заявленном способе.

Водный выщелачивающий раствор, использованный на стадии (A) заявленного способа, представляет предпочтительно раствор серной кислоты, раствор галоидводородной кислоты (HCl, HF, HBr и т.д.) или раствор аммиака. Раствор серной или галоидоводородной кислоты имеет обычно концентрацию серной или галоидоводородной кислоты в диапазоне от около 5 до около 50 г/л, и в одном варианте от около 10 до около 30 г/л.

Раствор аммиака имеет обычно концентрацию в диапазоне от около 20 до около 140 г/л, и в одном варианте от около 30 до около 90 г/л. PH этого раствора находится обычно в диапазоне от около 7 до около 11, и в одном варианте от около 8 до около 9. Обогащенный медью водный выщелачивающий раствор или богатый выщелачивающий раствор, образованный во время стадии (A), имеет обычно концентрацию ионов меди в диапазоне от около 0,8 до около 5 г/л, и в одном варианте от около 1 до около 3 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты в обогащенном медью водном выщелачивающим растворе составляет обычно от около 5 до около 30 г/л и в одном варианте от около 10 до около 20 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в обогащенном медью водном выщелачивающем растворе составляет обычно от около 10 до около 130 г/л и в одном варианте от около 30 до около 90 г/л.

Водонерастворимым экстрагентом, использованным на стадии (B) заявленного способа, может быть любой водонерастворимый экстрагент, способный к экстракции ионов меди из водной среды. В одном варианте экстрагент растворяют в водонесмешивающемся органическом растворителе (термины "водонесмешивающийся" и "водонерастворимый" относятся к композициям, которые не растворимы в воде выше уровня около 1 г/л при 25oC). Растворителем может быть любой водонесмешивающийся растворитель для экстрагента, пригодными являются керосин, бензол, толуол, ксилол, нафталин, дизельное топливо и т.п., при этом предпочтительным является керосин. Примерами пригодных керосинов являются SX-7 и SX-12, которые доступны от Phillips Petroleum (Филлипс Петролеум).

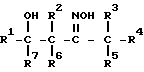

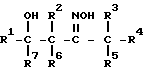

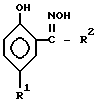

В одном варианте экстрагентом является органическое соединение, содержащее по крайней мере две функциональные группы, присоединенные к различным атомам углерода, при этом одной из функциональных групп является -OH и другой из функциональных групп является = NOH. Эти соединения могут быть отнесены к оксимам. В одном варианте экстрагентом является оксим, представленный формулой:

в которой R1, R2, R3, R4, R5, R6 и R7 независимо являются водородом или гидрокарбильными группами. В одном варианте R1 и R4 являются бутилом; R2, R3 и R6 являются водородом; и R5 и R7 являются этилом. Соединения с этой структурой доступны от Henkel Corporation - (Хенкель Корпорейшн) под торговым обозначением L 1X 63.

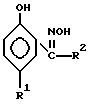

В одном варианте экстрагентом является оксим, представленный формулой:

в которой R1 и R2 независимо являются водородом или гидрокарбильными группами. Пригодные варианты включают такие, в которых R1 является алкильной группой, содержащей от около 6 до около 20 атомов углерода, и в одном варианте - от около 9 до 12 атомов углерода; и R2 является водородом, алкильной группой, содержащей от 1 до около 4 атомов углерода, или R2 является водородом, алкильной группой, содержащей от 1 до около 4 атомов углерода, и а одном варианте 1 или 2 атома углерода, или R2 является фенилом. Фенильная группа может быть замещенной или незамещенной, при этом последнее является предпочтительным. Последующие соединения, которые основаны на вышеуказанной формуле, доступны от Хенкель Корпорейшн под торговыми обозначениями, указанными ниже и являются пригодными для заявленного способа.

Торговое обозначение L1X 65, R1- нонил, R2 -фенил

L1X 84, R1- нонил, R2- метил

L1X 860, R1- додецил, R2- водород

Другие коммерчески пригодные материалы, доступные от Хенкель Корпорейшн, включают: L 1X 64 N (идентифицированный как смесь L1X 65 и L1X 63); и L1X 864 и L1X 984 (идентифицированный как смесь L1X 65 и L1X 63); и L1X 864 и L1X 984 (идентифицированные как смеси L1X 860 и L1X 84).

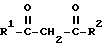

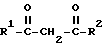

В одном варианте экстрагентом является бета-дикетон. Эти соединения могут быть представлены формулой:

в которой R1 и R2 независимо являются алкильными группами или арильными группами. Алкильные группы обычно содержат от 1 до около 10 атомов углерода. Арильными группами обычно являются фенильные группы. Примером коммерческого экстрагента, доступного от Хенкель Корпорейшн, соответствующего вышеприведенной формуле, является LIX 54. Эти бета-дикетоны пригодны, когда выщелачивающим раствором, используемым на стадии (A) заявленного способа, является раствор аммиака.

Концентрация экстрагента в органическом растворе находится обычно в диапазоне от около 2% до около 40% по весу. В одном варианте органический раствор содержит от около 5% до около 10%, или от около 6% до около 8%, или около 7% по весу LIX 984, при этом остатком является SX-7.

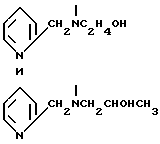

В одном варианте экстрагентом является ионообменная смола. Эти смолы представляют обычно мелкозернистые и бисероподобные материалы, состоящие из двух основных частей: смолистой матрицы, служащей в качестве структурной части и ионоактивной группы, служащей в качестве функциональной части. Функциональную группу обычно выбирают из таких функциональных групп, которые являются химически активными в отношении ионов меди. Примеры таких функциональных групп включают

Пригодные полимерные матрицы включают сополимеры стирола и дивинил бензола. Примеры коммерчески пригодных смол, которые могут быть использованы, включают 1RC-718 (продукт Rohm & Haas (Ром и Хаас), идентифицированный как замещенный третичным амином сополимер стирола и дивинилбензола), IR-200 (продукт Ром и Хаас, идентифицированный как сульфированный сополимер стирола и дивинилбензола), IR-120 (продукт Ром и Хаас, идентифицированный как сульфированный сополимер стирола и дивинилбензола), XPS 4196 (продукт компании Дау, идентифицированный как макропористый сополимер полистирола и дивинилбензола, к которому присоединен N-(2- оксиэтил)-пиколиламин) и XPS 43084 (продукт Дау, идентифицированный как макропористый сополимер полистирола и дивинилбензола, к котором присоединен N-(2-оксипропил)-пиколиламин).

Эти смолы используют обычно в заявленном способе в виде неподвижных или подвижных слоев. Во время стадии (B) заявленного способа смолу контактируют с обогащенным медью водным выщелачивающим раствором со стадии (A), при этом контактирование является достаточным для переноса ионов меди из выщелачивающего раствора на смолу. Обогащенную медью смолу затем десорбируют во время стадии (D) для обеспечения освобожденной от меди или обедненной медью смолы, которая может быть использована во время стадии (B).

Обогащенный медью экстрагент, который отделили на стадии (C) заявленного способа, имеют обычно концентрацию меди в диапазоне от около 1 до около 6 гл/л экстрагента, и в одном варианте от около 2 до около 4 г/л экстрагента. Обедненный медью водный выщелачивающий раствор, который отделили на стадии (C), имеет обычно концентрацию ионов меди в диапазоне от около 0,01 до около 0,8 гл/, и в одном варианте от около 0.04 до около 0.2 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты в обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C), составляет обычно от около 5 до около 50 г/л, в одном варианте от около 5 до около 40 г/л, и в одном варианте от около 10 до около 30 г/л. Когда выщелачивающий раствор, используемый на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C), составляет обычно от 10 до около 130 г/л и в одном варианте от около 30 до около 90 г/л.

В одном варианте контактирование и стадии (B) и (C) заявленного способа осуществляют в две стадии. В одном варианте (B-1) и (B-2) представляют стадии контактирования, и (C-1) и (C-2) представляют стадии разделения. Таким образом, в этом варианте заявленный способ включает следующую последовательность: (А), (B-1), (C-1), (B-2), (C-2), (D), (E), (F) и (G), при этом технологические потоки от нескольких из этих стадий рециркулируют на другие стадии способа. (B-1) включает контактирование обогащенного медью водного выщелачивающего раствора, образованного во время стадии (A), с эффективным количеством по крайней мере одного медьсодержащего водонерастворимого экстрагента со стадии (C-2) для переноса ионов меди из обогащенного медью водного выщелачивающего раствора в медьсодержащий экстрагент с образованием обогащенного медью экстрагента и первого обедненного медью водного выщелачивающего раствора. Стадия (C-1) включает отделение обогащенного медью экстрагента, образованного во время стадии (B-1), от первого обедненного медью водного выщелачивающего раствора, образованного во время стадии (B-1). Обогащенный медью экстрагент, который отделяют во время стадии (C-1), имеет обычно концентрацию меди в диапазоне от около 1 до около 6 г/л экстрагента и в одном варианте от около 2 до около 4 г/л экстрагента. Первый обедненный медью водный выщелачивающий раствор, который отделяют во время стадии (C-1), имеет обычно концентрацию ионов меди в диапазоне от около 0,4 до 4 г/л и в одном варианте от около 0.5 до около 2.4 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты в первом обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C-1), составляет обычно от около 5 до около 50 г/л, в одном варианте от около 5 до около 30 г/л и в одном варианте от около 10 до около 30 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в первом обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C-1), составляет обычно от около 10 до около 130 г/л и в одном варианте от около 30 до около 90 г/л.

Стадия (B-2) включает контактирование первого обедненного медью водного выщелачивающего раствора, отделенного во время стадии (C-1), с эффективным количеством по крайней мере одного обедненного медью экстрагента со стадии (E), для переноса ионов меди из обедненного медью первого водного выщелачивающего раствора в обедненный медью экстрагент с образованием медь содержавшего экстрагента и второго обедненного медью водного выщелачивающего раствора. (C-2) включает отделение медьсодержащего экстрагента, образованного во время стадии (B-2), от второго обедненного медью водного выщелачивающего раствора, образованного во время стадии (B-2). Медьсодержащий экстрагент, который отделили во время стадии (B-2), имеет обычно концентрацию меди в диапазоне от около 0.4 до около 4 г/л экстрагента и в одном варианте от около 1 до около 2.4 г/л экстрагента. Второй обедненный медью водный выщелачивающий раствор, который отделили во время стадии (C-2), имеет обычно концентрацию ионов меди в диапазоне от около 0.01 до около 0.8 г/л и в одном варианте от около 0.04 до около 0.2 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты во втором обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C-2), составляет обычно от около 5 до около 50 г/л, в одном варианте от около 5 до около 40 г/л и в одном варианте от около 10 до около 30 г/л. Когда выщелачивающий раствор, используемый на стадии (A), представляет раствор аммиака, концентрация свободного аммиака во втором обедненном медью водном выщелачивающем растворе, отделенном во время стадии (C-2), составляет обычно от около 10 до около 130 г/л и в одном варианте от около 10 до около 130 г/л, и в одном варианте от около 30 до около 90 гл/.

Десорбирующий раствор, используемый на стадии (D) заявленного способа, представляет раствор серной кислоты, который обычно имеет концентрацию свободной серной кислоты в диапазоне от около 80 до около 300 г/л. В одном варианте медь, которую удаляют во время стадии (G), находится в форме медного порошка, и концентрация свободной серной кислоты в десорбирующем растворе, использованном на стадии (D), составляет обычно от 150 до 250 г/л.

В одном варианте, медь которую удаляют во время стадии (G), находится в виде медной фольги или медной проволоки, и концентрация свободной серной кислоты в десорбирующем растворе, использованном на стадии (D), находится в диапазоне от около 80 до около 170 г/л и в одном варианте от около 90 до около 120 г/л.

В одном варианте медь, которую удаляют во время стадии (G), находится в виде медного порошка, и обогащенный медью десорбирующий раствор, который образовался во время стадии (D), имеет обычно концентрацию ионов меди в диапазоне от около 1 до около 60 г/л и в одном варианте от около 5 до около 15 г/л; и концентрация свободной серной кислоты находится в диапазоне от около 70 до около 290 г/л и в одном варианте от около 140 до около 240 г/л.

В одном варианте медь, которую удаляют во время стадии (G), находится в виде медной фольги или медной проволоки, и обогащенный медью десорбирующий раствор, который образовался во время стадии (D), имеет концентрацию ионов меди, которая обычно находится в диапазоне от около 50 до около 150 г/л, и в одном варианте от около 80 до около 110 г/л, и концентрация свободной серной кислоты находится в диапазоне от около 70 до около 140 г/л и в одном варианте от около 80 до около 110 г/л.

Электроосаждение.

Стадии электроосаждения (F) и (G) заявленного способа включают подачу обогащенного медью десорбирующего раствора со стадии (E) в электролизер или электрообразующую ячейку и электроосаждение меди на катоде электролизера. Обогащенный медью десорбирующий раствор, обработанный в электролизере или электрообразующей ячейке, можно отнести или к обогащенному медью десорбирующему раствору или к раствору электролита.

В одном варианте этот раствор электролита подвергают перед подачей в электролизер процессу очистки или фильтрации, Электрический ток, использованный в электролизере, может быть постоянным током или переменным током с постоянной составляющей. Медь, которая осаждается на катоде, находится в виде медной фольги или медного порошка.

(1) Электроосаждение для получения медной фольги.

Стадии электроосаждения (F) и (G) при получении медной фольги проводят в электрообразующей ячейке. Катодом является вращающийся катод. Вращающийся катод находится предпочтительно в виде цилиндрического сердечника. Однако альтернативно, когда получают медную фольгу, катод может быть в виде движущейся ленты. Обе из этих конструкций хорошо известны в данной области. Анод имеет изогнутую форму, соответствующую изогнутой форме катода, для обеспечения ровного зазора между анодом и катодом. Анод обычно является нерастворимым и выполнен из свинцового сплава или титана, покрытого металлом из семейства платины (т. е. Pt, Pd, Ir, Ru), или его оксидом. Этот зазор обычно составляет от около 0.3 до около 2-х сантиметров. В одном варианте электроосажденная медная фольга образуется на катоде и затем ее отслаивают в виде тонкой ленты при вращении катода. В одном варианте катод является цилиндрическим, и медь электроосаждают на катоде для образования тонкой цилиндрической намотки меди вокруг катода; эту цилиндрическую намотку меди подвергают продольной резке для образования тонкой ленты меди, и эту тонкую ленту меди отслаивают с катода, когда он вращается.

Когда катод имеет форму цилиндрического сердечника, он имеет гладкую поверхность для принятия электроосажденной меди, при этом поверхность выполнена предпочтительно из нержавеющей стали, нержавеющей стали, покрытой хромом, или титана.

Скорость потока раствора электролита через зазор между анодом и катодом, находится обычно в диапазоне от около 0.2 до около 5 м/сек и в одном варианте от около 1 до около 3 м/сек. Раствор электролита имеет обычно концентрацию свободной серной кислоты в диапазоне от около 70 до около 170 г/л и в одном варианте от около 80 до около 120 г/л. Температура раствора электролита в электрообразующей ячейке находится обычно в диапазоне от около 25oC до около 100oC, и в одном варианте от около 40oC до около 70oC. Концентрация ионов меди находится обычно в диапазоне от около 40 до около 150 г/л, в одном варианте от около 70 до около 130 г/л и в одном варианте от около 90 до около 110 г/л. Концентрация свободного хлорид-иона составляет обычно до около 300 част. на миллион, в одном варианте до около 150 част. на миллион и в одном варианте до около 100 част. на миллион. В одном варианте концентрация свободного хлоридиона составляет от около 40 до около 100 част. на миллион или от около 50 до около 80 част. на миллион. Количество примесей составляет обычно не более чем около 20 г/л и чаще всего от около 0.5 до около 10 г/л. Плотность тока обычно находится в диапазоне от около 100 до около 3000 А/фут2 (от 1075 А/м2 до 32257 А/м2) и в одном варианте от около 400 до около 1800 А/фут2 (от 4301 А/м2 до 19354 А/м2).

Во время электроосаждения раствор электролита необязательно может содержать один или несколько материалов, содержащих активную серу. Термин "материал, содержащий активную серу" относится к материалам, характеризующимися обычно как материалы, содержащие атом двухвалентной серы, обе связи которой присоединены непосредственно к атому углерода вместе с одним или несколькими атомами азота, также непосредственно соединенными с атомом углерода. В этой группе соединений в некоторых случаях может существовать двойная связь или, альтернативно, она может быть между атомом серы или азота и атомом углерода. Пригодным активным серусодержащим материалом является тиомочевина. Пригодными являются тиомочевина, имеющая ядро:

и изо-тиоцинаты, имеющие группу S=C=N. Пригодными являются также тиосинамин(аллилтиомочевина) и тиосемикарбазид. Содержащий активную серу материал должен быть растворимым в растворе электролита и совместимым с другими ингредиентами. Концентрация материала, содержащего активную серу, в растворе электролита во время электроосаждения составляет предпочтительно до 20 час. на миллион, более предпочтительно от около 0.1 до около 15 част. на миллион.

Раствор электролита может также необязательно содержать один или несколько желатинов. Желатины, которые являются пригодными здесь, представляют гетерогенные смеси водорастворимых протеинов, полученных из коллагена. Предпочтительным желатином является животный клей, потому что он относительно дешевый, коммерчески доступный и удобный при обращении. Концентрация желатина в растворе электролита составляет обычно до около 20 час. на миллион, в одном варианте до около 10 час. на миллион и в одном варианте от около 0.2 до около 10 час. на миллион.

Раствор электролита может также необязательно содержать другие добавки, известные в данной области, которые регулируют свойства электроосажденной фольги. Примеры включают метассу, гуаровую смолу, полиалкиленгликоли (например, полиэтиленгликоль, полипропиленгликоль, полиизопропиленгликоль и т. п.), дитиотреит, аминокислоты, например: пролин, оксипролин, цистеин и т. д. ), акриламид, сульфопропилдисульфид, тетраэтилтиурамдисульфид, бензилхлорид, эпихлоргидрин, хлоргидроксилпропилсульфонат, алкиленоксиды (например: этиленоксид, пропиленоксид и т.д.), сульфонийалкансульфонаты, тиокарбамоилдисульфид, селеновую кислоту или смесь двух или нескольких из вышеприведенных веществ. Эти добавки используют предпочтительно при концентрациях до около 20 част. на миллион, более предпочтительно от около 1 до 10 част. на миллион.

Во время стадии электроосаждения (F) предпочтительно поддерживать отношение приложенной плотности тока (I) к плотности тока, ограниченной диффузией (IL), на уровне около 0.4 или менее и в одном варианте около 0.3 или менее. То есть I/IL составляет предпочтительно около 0.4 или менее и в одном варианте около 0.3 или менее. Приложенная плотность тока (1) представляет количество амперов, приложенных на единицу площади электродной поверхности. Плотность тока, ограниченная диффузией. (IL), представляет максимальную скорость, при которой может осадиться медь.

Максимальная скорость осаждения ограничивается тем фактом, насколько быстро ионы меди могут диффундировать к поверхности катода, чтобы заменить те ионы, которые осадились. Ее можно вычислить из уравнения:

IL = nFDCo/δ(1-t).

Термины, использованные в предшествующем уравнении, и их единицы определены ниже:

I - плотность тока, А/см2

IL- плотность тока, ограниченная диффузией, А/см2

n - эквивалентная загрузка, экв/моль

F - константа Фарадея, 96487 А/сек/экв

Co - объемная концентрация ионов меди, моль/см3

D - коэффициент диффузии, см2/сек

δ - толщина концентрированного граничного слоя, см

t - число переноса меди, безразмерная величина

Толщина граничного слоя δ является функцией вязкости, коэффициента диффузии и скорости потока. В одном варианте при электроосаждении медной фольги являются пригодными следующие значения параметров.

1(А/см2) - 1.0

1 n (экв/моль) - 2

D (см2/сек) - 3,5•10-5

Co (моль/см3, Си+2 (в виде CuSO4) - 1,49•10-3

Температура (oC) - 60

Свободная серная кислота (г/л) - 90

Кинематическая вязкость (см2/сек) - 0.0159

Скорость потока (см/сек) - 200

(2) Электроосаждение для получения медного порошка

Стадии электроосаждения (F) и (G) проводят в электролизере, снабженном по крайней мере одним анодом и по крайней мере одним катодом. Катод может быть выполнен из титана или нержавеющей стали. Анод является нерастворимым и может быть выполнен из титана, покрытого металлом из семейства платины, (например, Ft, Ir, Pd, Ru), или его оксида. Поток раствора электролита через элекролизер является достаточным для поддержания постоянной желательной разницы между концентрацией ионов меди у раствора электролита, поступающего в электролизер, и концентрацией ионов меди у электролита, выходящего из электролизера. Обычно эта разница в концентрации ионов меди составляет от 1 до около 10 г/л, и в одном варианте от около 1 до около 3 г/л, при этом раствор, поступающий в электролизер, имеет более высокую концентрацию ионов меди, чем раствор, выходящий из электролизера.

Поток между анодом и катодом создают преимущественно посредством естественной конвекции. Раствор электролита имеет обычно концентрацию свободной серной кислоты в диапазоне от около 70 до около 300 г/л и в одном варианте от около 140 до около 250 г/л. Температура раствора электролита в электролизере находится обычно в диапазоне от около 20oC до около 65oC и в одном варианте от около 30oC до около 45oC. Концентрация ионов меди находится обычно в диапазоне от около 1 до около 60 г/л и в одном варианте от около 4 до около 15 г/л. Концентрация свободного хлорид-иона составляет обычно до около 100 част. на миллион и в одном варианте до около 50 част. на миллион. В одном варианте концентрация свободного хлорид-иона составляет до около 20 част. на миллион или до около 15 част. на миллион. Количество примесей составляет обычно не более чем 20 г/л и в одном варианте от около 0.5 до около 10 г/л. Плотность тока обычно находится в диапазоне от около 20 до около 300 А/фут2 (от 215 А/м2 до 3225 А/фут2) и в одном варианте от около 30 до около 200 А/фут2 (от 322.5 А/м2 до 2150 А/м2).

Во время электроосаждения к раствору электролита для изменения свойств металлического медного порошка может быть добавлена одна или несколько добавок. Они включают желатины, полученные из коллагена, примером которых является животный клей. Для регулирования крупности частиц порошка к электролиту могут быть добавлены другие добавки.

Примеры таких других добавок включают бензотриазол и тиомочевину. Для увеличения дендритного характера частиц порошка и увеличения выхода тонкого порошка могут быть добавлены хлоридионы. Для уменьшения катодной плотности тока можно добавить сульфат натрия. Повышенные количества сульфата натрия обладают склонностью уменьшать крупность частиц порошка. К электролиту для обеспечения более крупного размера частиц можно добавить сульфонаты. Примеры таких сульфонатов включают Orzan -A и Tembind, оба из которых идентифицированы как аммонийлигносульфонаты. Эти добавки обычно добавляют к раствору электролита при уровне концентрации до 20 г/л и в одном варианте до около 10 г/л.

Во время стадии электроосаждения (F) предпочтительно поддерживать отношение приложенной плотности тока (I) к плотности тока, ограниченной диффузией (IL) на уровне около 0.8 или выше и в одном варианте около 0.9 или выше.

В одном варианте при электроосаждении медного порошка являются пригодными следующие значения параметров:

I(А/см2) - 0.060

n(экв/моль) - 2

D (см2/сек) - 1.6•10-5

Co (моль/см3, Cu+2 (в виде CuSO4) - 1.57•10-4

Температура (oC) - 38

Свободная серная кислота (г/л) - 175

Кинематическая вязкость (см2/сек) - 0.0126

Скорость потока (см/сек) - (естеств. конвекция)

Медный металлический порошок можно удалить с катода посредством очистки металлической щеткой, соскабливания, вибрации или другими механическими и/или электрическими методами, известными в данной области. Порошок можно удалить с помощью реверсирования тока на катоде. Крупность частиц можно регулировать посредством регулирования промежутка времени между удалением порошка, при этом когда промежуток времени возрастает, порошок становится более крупнозернистым. Когда промежуток времени увеличивается, кажущаяся плотность также возрастает.

В одном варианте используют ряд вращающихся катодов, имеющих форму диска, которые частично погружены в раствор электролита. Катоды этого типа представлены, например, в патенте США N 3616277, который включен здесь для ссылки. Медный порошок осаждается на дисковых катодах, когда они вращаются в растворе электролита. В электролизере располагают катоды, которые могут быть выполнены, например из титана, и нерастворимые аноды (например, из титана, покрытого платиной). Порошок непрерывно осаждается на катодах и непрерывно удаляется медицинскими скальпелями, которые могут быть выполнены из пластмассы или нержавеющей стали, и которые устанавливают рядом с катодами над уровнем электролита в электролизере.

В одном варианте медный металлический порошок, который удаляют во время стадии (G) заявленного способа, промывают до такой степени, которая является достаточной для удаления электролита, который может вызвать окисление порошка. Для промывки порошка могут быть использованы различные способы. Один способ включает цинтрифугирование порошка для удаления электролита, промывку порошка и затем его обезвоживание.

В одном варианте медный металлический порошок переносят в большой резервуар и для получения суспензии, которую прокачивают в фильтр, добавляют воду. В фильтре порошок обезвоживают, промывают несколько раз и опять обезвоживают. Во время этого процесса для уменьшения окисления можно добавить стабилизаторы. Примеры таких стабилизаторов включают водные растворы желатина. Добавление во время промывки антиоксидантов или последующая обработка порошка также защищает порошок от окисления. Примеры таких антиоксидантов включают бензотриазол.

После промывки и обезвоживания влажный порошок можно подвергнуть тепловым обработкам, которые обладают склонностью изменять определенные свойства медного металлического порошка, в частности крупность частиц и форму, кажущуюся плотность и прочность неспеченного материала. В одном варианте порошок подвергают тепловой обработке в электрической печи с ленточным конвейером, снабженной отверстиями. Для предотвращения падения порошка с конвейера, к конвейеру прикрепляют сплошной лист высокопрочной влажной бумаги, и затем порошок переносят на бумагу. Валки прессуют порошок для улучшения теплопереноса. Когда он поступает в печь, вода удаляется и бумага сгорает, но не раньше, чем порошок спечется в степени, достаточной для предотвращения его от падения с конвейера. Атмосферу печи получают в установках экзотермического газа, в которых смешивают природный газ и воздух для получения атмосферы, содержащей, например, около 17% водорода, около 12% CO, около 4% CO2, остальным является азот. Газ подают в печь через охлаждающее устройство. В охлаждающем устройстве газ охлаждается предпочтительно до температуры от около -22oC до около -40oC, и вода из газа конденсируется, снижая таким образом точку росы. Газ поступает в печь с разгрузочного конца и, поскольку он является охлажденным, способствует охлаждению порошка. При обработке в печи порошок высыхает, изменяется форма частиц, восстанавливаются оксиды и спекаются мелкие фракции. Температура выгрузки является достаточно низкой для предотвращения повторного окисления брикетов порошка. При изменении температуры печи между от около 250oC до около 900oC и в одном варианте от около 370oC до около 650oC и изменении времени выдержки можно осуществить изменения содержания мелких фракций, кажущейся плотности и размерных свойств. При завершении тепловой обработки полученный брикет порошка дробят, и он готов для измельчения.

Измельчение можно осуществлять, например, в высокоскоростной водоохлаждаемой мельнице, в которой для получения желательных свойств порошка можно изменить скорость подачи, скорость измельчения и отверстия сита в мельнице. Порошок, выходящий из мельницы, можно подать на сито, где его разделяют на фракции по крупности частиц. Порошок - 100 меш можно классифицировать в воздушном классификаторе, и с конечным порошковым продуктом можно смешать мелкие фракции. Надрешетный продукт можно возвратить на мельницу для дополнительного измельчения. Альтернативно, частицы меньше максимально допустимого размера или частицы больше максимально допустимого размера, или те и другие, можно смешать с первым раствором электролита, отделенным во время стадии (E). Медные металлические порошки, полученные ее время операций измельчения и классификации, можно хранить в барабанах, в которые для предотвращения или снижения окисления можно добавить осушитель, например силикагель или камфару.

Свойства медного металлического порошка, полученного заявленным способом, зависят от различных характеристик способа и, следовательно, их часто можно регулировать путем изменения определенных переменных процесса. Чистота порошка, полученного заявленным способом, может быть высокой, при этом содержание меди может превосходить, например, около 99,5% по весу. Мера содержания кислорода может быть получена путем подвержения пробы порошка водороду при повышенной температуре, которая установлена в стандарте Американского общества по испытанию материалов - ASTM E 159 или в стандарте MPIF 02. Обычно потери водорода могут составлять от около 0.1 до около 0.5%, в зависимости от кажущейся плотности и распределения порошка по крупности. С помощью методик стандартов ASTM или MPIF можно также определить примеси, нерастворимые в азотной кислоте, содержание которых может быть, например, менее чем 0.05% по весу.

Распределение по крупности медного порошка можно выбрать таким, чтобы оно удовлетворяло требованиям при применении, и оно может изменяться в широком диапазоне. Содержание фракции -325 меш может составлять, например, от около 5% до около 90% по весу.

Кажущиеся плотности порошка могут быть, например, в диапазоне от около 1 до около 4 г/см3. В зависимости от условий процесса могут быть получены плотности, которые отчасти ниже или выше. Обычно порошки с кажущимися плотностями менее чем около 1.3 г/см3 не текут, порошки с кажущимися плотностями от около 1.3 до около 2.3 г/см3 обладают плохой текучестью. При кажущейся плотности 2.2 г/см3, которая является переходным значением, текучесть зависит от содержания тонких частиц порошка, потому что относительно тонкие порошки имеют плохую текучесть, а относительно крупнозернистые порошки текут свободно. Типичный диапазон текучести для 50-граммовой пробы составляет от около 10 до около 50 секунд.

Плотность до спекания является функцией давления прессования. Когда давление прессования возрастает от около 20 до около 40 тонн/дюйм2 (tsi) (от 3.099 т /см2 до 6.199 т/см2), плотность до спекания может возрасти от 7 до 8 г/см3. Плотность до спекания увеличивается с ростом давления прессования. Плотность до спекания может возрасти, например от менее чем около 2200 psi (154 кг/см2) до 3500 psi (245 кг/см2), когда давление прессования увеличится от около 20 до около 40 tsi (от 3.099 т/см2 до 6.199 т/см2). Форма частиц медного металлического порошка при его осаждении на катоде является дендритной. Однако во время последующих операций дендриты имеют склонность становится круглыми.

Обработка металла.

Отработка металла, необходима в заявленном способе, зависит от того, что образуется во время электроосаждения: медная фольга или медный порошок. В одном варианте получают медную фольгу, и способ обработки металла включает продольную резку медной фольги на множество лент медной проволоки и формование лент медной проволоки для обеспечения лент медной проволоки с круглым или профилированным поперечным сечением. В одном варианте получают медный порошок, и способ включает экструдирование медного порошка с образованием медного прутка или проволоки к волочению медного прутку или проволоки для образования медной проволоки с желательным поперечным сечением.

(1) Продольная резка медной фольги и формование полученных лент для получения медной проволоки.

Фольгу можно разрезать, используя одну или несколько стадий резки для образования множества лент или узких полос меди, имеющих поперечные сечения, которые являются почти прямоугольными. В одном варианте используют две последовательные стадии резки. В одном варианте фольга имеет толщину в диапазоне от около 0.001 до около 0.050 дюйма (от 0.0254 мм до 1.27 мм) или от около 0.004 до около 0.010 дюйма (от 0.1016 мм до 0.254 мм). Фольгу разрезают на ленты, имеющие ширину от около 0.25 до около 1 дюйма (от 6.35 мм до 25.4 мм) или от около 0.3 до около 0.7 дюйма (от 7.62 мм до 17.78 мм) или около 0.5 дюйма (1.27 мм). Затем эти ленты подвергают срезающему усилию на ширину, которая приблизительно в 1 - 3 раза больше толщины фольги и в одном варианте отношение ширины к толщине составляет от около 1.5:1 до около 2:1. В одном варианте фольгу весом 4 унции (113.2 г) разрезали на ленты, имеющие поперечное сечение от около 0.005 х 250 дюйма (0.127 мм х 6.35 мм), затем подвергали срезающему усилию до получения поперечного сечения около 0.005 х 0.010 дюйма (0.127 мм х 0.254 мм).

Разрезанные и подвергнутые сдвигающему усилию ленты медной фольги затем прокатывали для обеспечения лент меди с предпочтительно квадратным или по существу квадратным поперечным сечением. В одном варианте ленты прокатывали с использованием поворотных головок, где ленты протягивали через 2 пары противоположно направленных жестко установленных формовочных валков в поворотной головке. Можно использовать поворотные головки с приводом, в которых приводятся в действие валки. Скорость поворотной головки может составлять около 600 футов/мин (18.3 м/мин). В одном варианте ленты подвергали трем проходам через поворотную головку. При первом проходе ленты прокатывали от поперечного сечения 0.005 х 0.010 дюйма (0.127 мм х 0.254 мм) до поперечного сечения 0.0088 х 0.0052 дюйма (0.2235 х 0.1320 мм). При втором проходе прокатывали от поперечного сечения 0.0088 х 0.0052 дюйма (0.2235 х 0.1320 мм) до поперечного сечения 0.0070 х 0.0054 дюйма (0,1778 х 0.1371 мм). При третьем проходе ленты прокатывали от поперечного сечения 0.0070 х 0.0054 дюйма (0.1778 х 0.1371 мм) до поперечного сечения 0.0056 х 0.0056 дюйма (0.1422 х 0.1422 мм).

В одном варианте медь электроосаждают на вращающемся катоде, который имеет форму цилиндрического сердечника, до тех пор, пока толщина меди на катоде составит от около 0.005 до около 0.050 дюйма (от 0.127 мм до 1.27 мм) или от около 0.010 до около 0.030 дюйма (от 0.254 мм до 0.762 мм) или около 0.020 дюйма (0.508 мм). Затем электроосаждение продолжают и поверхность меди промывают и сушат. Для разрезания меди на тонкую ленту меди, которую затем отслаивают с катода, используют продольно-резательный станок с одним ножом. Продольно-резательный станок перемещается вдоль катода, когда катод вращается. Продольно-резательный станок разрезает медь предпочтительно в пределах 0.001 дюйма (0.0254 мм) относительно катодной поверхности. Ширина отрезанной меди в одном варианте составляет от около 0.005 до около 0.050 дюйма (от 0.127 мм до 1.27 мм) или от около 0.010 до около 0.030 дюйма (от 0.254 мм до 0.762 мм) или около 0.020 дюйма (0.508 мм). В одном варианте медная лента имеет квадратное или по существу квадратное поперечное сечение, которое составляет от 0.005 х 0.005 дюйма (0.127 х 0.127 мм) до около 0.050 х 0.050 дюйма (1.27 х 1.27 мм) или от около 0.010 х 0.010 дюйма (0.254 х 0.254 мм) до около (0.030 х 0.030 дюйма (0.762 х 0.762 мм) или около 0.020 х 0.020 дюйма (0.508 х 0.508 мм).

В одном варианте ленты или проволоки с квадратным поперечным сечением, которые получают в поворотных головках или при продольной резке и отслаивают с катода, подвергают волочению через волоку для обеспечения лент или проволоки с желательным поперечным сечением. Волока может представлять волоку с калибром от квадратного до круглого, где поступающая медная лента или проволока контактирует с волокой во входной зоне волоки и затем выходит из нее. Угол волоки в одном варианте составляет 8o или менее. В одном варианте ленту или проволоку, имеющую поперечное сечение 0.0056 х 0.0056 дюйма (0.1422 х 0.1422 мм), подвергали волочению через волоку за один проход для обеспечения проволоки с круглым поперечным сечением, имеющей диаметр поперечного сечения 0.0056 дюйма (0.1422 х 0.1422 мм) (AWG 35). Для уменьшения диаметра проволоку можно подвергнуть волочению через дополнительные волоки.

(2). Экструзия медного порошка для образования медного прутка или проволоки и последующее волочение медного прутка или проволоки для образования медной проволоки желательного поперечного сечения.

Медный металлический порошок подвергают экструзии с использованием механически вращающегося барабана и профилированного паза для подачи исходного материала. В этом варианте в барабан для прессования порошка и образования посредством этого медного прутка или проволоки создают трение. Медный пруток или проволока имеет диаметр поперечного сечения от около 0.5 до около 12 мм, и в одном варианте от около 0.5 до около 2 мм.

Затем медный пруток или проволоку подвергают волочению через волоку для образования медной проволоки с желательным поперечным сечением, которое в одном варианте является круглым. В одном варианте волока представляет карбид вольфрама, алмаз или поликристаллический алмаз. Получают медные проволоки с круглым поперечным сечением и диаметром поперечного сечения от около 0.1 до около 2 мм, и в одном варианте от около 0.2 до около 0.5 мм. Для дальнейшего уменьшения диаметра проволоку можно подвергнуть волочению через дополнительные волоки.

Покрытие проволоки.

В одном варианте медную проволоку покрывают одним или несколькими из следующих покрытий :

(1) Свинец или сплав свинца (80Pb - 20Sn) - ASTMB189

(2) Никель - ASTMB355

(3) Серебро - ASTMB298

(4) Олово - ASTMB33

Эти покрытия наносят для:

(a) удержания способности подвергаться пайке,

(b) обеспечения барьера между медью и изолирующими материалами, например каучуком, которые будут взаимодействовать с медью и прилипать к ней (что делает затрудненным отделение изоляции от проволоки, необходимое для получения электрической связи) или

(c) предотвращения окисления меди во время высокотемпературной эксплуатации.

Наиболее распространенными являются покрытия из оловянносвинцовых сплавов и чистые оловянные покрытия, для специальных и высокотемпературных применений используют никель и серебро.

Медную проволоку можно покрыть посредством погружения в ванну расплавленного жидкого металла, нанесения электролитического покрытия или плакирования. В одном варианте используют непрерывный процесс; это обеспечивает покрытие на месте и последующее волочение проволоки.

Многожильный скрученный провод можно получить посредством скручивания или сматывания нескольких проволок вместе для обеспечения получения гибкого кабеля. Для данного допустимого тока путем изменения количества, размера и расположения отдельных проволок могут быть достигнуты различные степени гибкости. Сильнонагартованная проволока, концентрическая лента, лента в виде каната, сплетенного из нескольких прядей, и лента в виде гирлянды обеспечивают высокую степень гибкости; в пределах трех последних категорий большую гибкость может обеспечить большее количество тонких проволок.

Многожильный скрученный медный провод и кабель можно изготовить на машинах, известных как "пучкователи" или "скруточные машины". Для скручивания проволоки небольшого диаметра (от 34 AWG до 10 AWG) используют обычные скруточные машины. С катушек, расположенных рядом с оборудованием, разматывают отдельные проволоки и подают на рычаги махового колеса, которые вращаются вокруг намоточного барабана, предназначенного для скручивания проволоки. Длину скрутки в бухте проволоки можно регулировать посредством скорости вращения рычага относительно скорости намоточного барабана. Для небольшого переносного гибкого кабеля отдельные проволоки представляют обычно проволоки диаметром от 30 до 44 AWG, и в каждом кабеле может быть целых 30000 проволок.

Может быть использован трубчатый пучкователь или скруточная машина, которая имеет до 18 разматывателей проволоки, установленных внутри оборудования. Проволоку разматывают с каждой катушки, когда она находится в горизонтальном положении, нарезают резьбу и скручивают с другими проволоками. При окончании намотки лента проходит через закрывающуюся матрицу для образования конечной конфигурации в виде пучка. Готовую ленту или кабель наматывают на барабан или катушку, которая также остается в машине.

Кассеты смотки в обычных скруточных машинах для проволоки большого диаметра закрепляют на вращающейся раме, находящейся в оборудовании, и вращают вокруг оси готового провода. Существует два основных вида машин, которые можно использовать. В одном, известном как скруточная машина с жесткой рамой, отдельные кассеты смотки устанавливают таким образом, чтобы каждая проволока имела полное скручивание при каждом вращении скруточной машины. В другом, известном как планетарная скручивающая машина, проволока во время вращения рамы не скручивается.

Эти два типа скруточных машин состоят из многочисленных пролетов, при этом первый пролет переносит шесть катушек и последующие пролеты переносят многократно увеличенные катушки из шести. Электродную проволоку, находящуюся в середине кабеля, разматывают снаружи. Она проходит через середину машины, и на нее ложатся отдельные проволоки. Таким путем за один или два прохода через машину, в зависимости от ее способности скручивать сдельные проволоки, получают кабель, состоящий из 127 проволок.

В одном варианте нагартованную медную проволоку скручивают в планетарной машине для того, чтобы она не пружинила и имела склонность оставаться скрученной, а не разомкнутой во время резки. Готовый продукт наматывают на внешний барабан с механическим приводом, который сохраняет ранее описанную величину натяжения в многожильном скрученном проводе.

Изоляция и заключение в оболочку.

В одном варианте медную проволоку покрывают или закрывают с помощью изоляции или заключения в оболочку. Могут быть использованы три вида изолирующих или заключающих в оболочку материалов. Они представляют полимеры, эмали и бумажную изоляцию, пропитанную маслом.

В одном варианте используемыми полимерами являются поливинилхлорид (PVC), полиэтилен, этиленпропиленовый каучук (EPR), силиконовый каучук, политетрафторэтилен (PTFE) и фторированный сополимер этилена и пропилена (FEP). Полиамидные покрытия используют тогда, когда наиболее важное значение имеет огнестойкость, например в системах электропроводки для космических кораблей. Может быть использован натуральный каучук. Когда необходимо сохранять хорошую гибкость, можно использовать синтетические каучуки, например в сварочном кабеле или кабеле для разработки месторождений.

Пригодными является множество видов PVC. Они включают несколько, которые являются огнестойкими. PVC имеет хорошую электрическую прочность и гибкость и является в особенности пригодным, потому что он представляет один из наиболее дешевых распространенных изолирующих и заключающих в оболочку материалов. Его используют, главным образом, для проводной связи, кабеля управления, строительной проволоки и силового кабеля низкого напряжения. Поливинилхлоридную изоляцию выбирают обычно для применений, требующих непрерывного осуществления процесса при низких температурах до около 75oC.

Полиэтилен, вследствие его низкой и устойчивой диэлектрической константы, является пригодным, когда необходимы улучшенные электрические свойства. Он является абразивостойким и стойким к действию растворителей. Его используют, главным образом, для проволоки, применяемой в монтажных схемах, в проводной связи и в кабеле высокого напряжения. Полиэтилен сетчатой структуры (XLPE), который получают путем добавления к полиэтилену органических пероксидов и затем вулканизации смеси, дает более высокую теплостойкость, улучшенные механические свойства, повышенное сопротивление старению, и ему несвойственно растрескивание под воздействием окружающей среды. При определенном приготовлении смеси можно обеспечить огнестойкость полиэтилена сетчатой структуры. Типичные применения включают строительную проволоку, кабель управления и силовой кабель. Обычная поддерживаемая максимальная рабочая температура составляет около 90oC.

PTFE и FEP используют для изоляции проволоки, используемой для реактивных самолетов, проволоки для электронного оборудования, и специальных кабелей управления, где являются важными теплостойкость, стойкость к действию растворителей и высокая надежность. Эти электрические кабели могут работать при температурах до около 250oC.

Эти полимерные соединения могут быть нанесены на медную проволоку с использованием экструзии. Экструдеры представляют машины, которой превращают гранулы или порошки термопластичных полимеров в сплошные покрытия или оболочки. Изолирующее соединение загружают в бункер, который подает его в длинную обогреваемую камеру. Непрерывно вращающийся шнек продвигает гранулы в зону обжига, где полимер размягчается и становится жидким. В конце камеры расплавленное соединение принудительно подают через маленький мундштук экструдера по всей поверхности движущейся медной проволоки, которая также проходит через отверстие мундштука. Когда изолированная медная проволока выходит из экструдера, ее охлаждают водой и наматывают на катушки. Проволоку, заключенную в оболочку с помощью EPR, и XLPE, перед охлаждением для завершения процесса образования поперечных связей пропускают предпочтительно через вулканизационную камеру.

Покрытая пленкой проволока, обычно тонкая магнитная проволока, содержит, как правило, медную проволоку, покрытую тонкой, гибкой эмалевой пленкой. Эти изолированные медные проволоки используют для электромагнитных катушек в электрических устройствах, при этом они долины быть способны противостоять высоким пробивным напряжениям. Диапазон номинальных температур, в зависимости от композиции эмали, составляет от около 105oC до около 220oC. Пригодные эмали основаны на поливинилацеталях, полиэфирах и эпоксидных смолах.

Оборудование для покрытия проволоки эмалью часто изготавливают на заказ, но пригодными являются стандартные конвейерные линии. В основном проектируют системы для одновременной изоляции большого количества проволоки. В одном варианте проволоки пропускают через машину для покрытия эмалью, которая осаждает на проволоку регулируемый слой жидкой эмали. Затем проволоку подают в серию печей для отверждения покрытия и готовую наматывают на катушки. Для укрепления толстослойного эмалевого покрытия может стать необходимым пропускание проволок через систему несколько раз. Пригодными являются также способы покрытия порошковым материалом. При использовании этих способов избегают выделения растворителей, которое является характерным при отверждении обычных эмалей, что делает их более простыми и отвечающими стандартам OSHA и EPA. Для нанесения покрытий из порошковых материалов можно использовать электростатические разбрызгиватели, псевдоожиженные слои и т.п.

Для электрической изоляции может быть использована целлюлоза. Для изоляции высоковольтного кабеля, используемого в применениях с нормируемым распределением энергии, используют изоляционную бумагу, пропитанную маслом. Бумагу, которая может быть использована в виде ленты, наматывают по спирали вокруг проводников с использованием специальных машин, у которых в корпусе, который вращается вокруг катода, размещено от 6 до 12 прокладок, наполненных бумагой. Кабель обертывают слоями бумаги попеременно в противоположных направлениях без скручивания. Затем обернутые бумагой кабели помещают внутрь специальных пропиточных баков для заполнения пор бумаги маслом, чтобы обеспечить вытеснение всего имеющегося воздуха с обернутого кабеля.

Описание пояснительных вариантов.

На фиг. 1, которая представляет схему технологического процесса, иллюстрирующую один вариант заявленного способа, медь экстрагируют из выщелачиваемой кучи 10 и обрабатывают в соответствии с заявленным способом для получения медной проволоки 12. Способ включает применение отстойников 14, 15 и 16, сборника 17, смесителей 18, 20 и 22, электрообразующей ячейки 24, которая включает вращающийся цилиндрический катод 26 и анод 28, фильтры 30 и 32, приспособление для продольной резки рулонной полосы 100, поворотную головку 102, волоку 104 и намоточное устройство 106. В этом варианте стадию (A) заявленного способа проводят в выщелачиваемой куче 10. Стадии (B) и (C) осуществляют в две стадии с использованием смесителей 18 и 20 и отстойников 14 и 15. Стадии (D) и (E) осуществляют с использованием смесителя 22 и отстойника 16. Стадии (G) и (F) проводят с использованием электрообразующей ячейки 24. Стадию (H) проводят с использованием приспособления для продольной резки рулонной полосы 100, поворотной головки 102, волоки 104 и намоточного устройства 106.

Водный выщелачивающий раствор с линии 40 распыляют на поверхность выщелачиваемой кучи 10. Выщелачивающим раствором является раствор серной кислоты, имеющий обычно концентрацию свободной серной кислоты в диапазоне от около 5 до около 50, в одном варианте от около 5 до около 40 и в одном варианте от около 10 до около 30 г/л. Выщелачивающий раствор просачивается вниз через кучу, растворяет медь в руде, протекает через кучное пространство 11 в виде обогащенного медью водного выщелачивающего раствора (который иногда относят к богатому выщелачивающему раствору), протекает через линию 13 в сборник 17 и оттуда его перекачивают через линию 41 в смесителе 20. Обогащенный медью водный выщелачивающий раствор, который перекачивают в смеситель 20, имеет обычно концентрацию ионов меди в диапазоне от около 0.8 до около 5 и в одном варианте от около 1 до около 3 г/л, и концентрацию свободной серной кислоты обычно в диапазоне от около 5 до около 30 и в одном варианте от около 10 до около 20 г/л. В смесителе 20 обогащенный медью водный выщелачивающий раствор смешивают с медьсодержащим органическим раствором, который прокачивают в смеситель 20 через линии 79, 80 и 42 из переливного устройства 78 в отстойнике 15. Концентрация меди в медьсодержащем органическом растворе, который добавляют в смеситель 20, составляет обычно от около 0.4 до около 4 г/л экстрагента в органическом растворе и в одном варианте от около 1 до около 2.4 г/л экстрагента в органическом растворе. Во время смешивания в смесителе 20 образуются и смешиваются органическая фаза и водная фаза. Ионы меди переходят из водной фазы в органическую фазу. Смесь перекачивают из смесителя 20 через линию 43 в отстойник 14. В отстойнике 14 водную и органическую фазу разделяют, при этом органическая фаза образует верхний водный слой и водная фаза образует нижний слой. Органическую фазу собирают в переливном устройстве 48 и прокачивают через линии 49, 50 и 51 в смеситель 22. Органическая фаза представляет обогащенный медью органический раствор (который относят к нагруженной органической фазе). Этот обогащенный медью органический раствор имеет обычно концентрацию меди в диапазоне от около 1 до около 6 г/л экстрагента в органическом растворе и в одном варианте от около 2 до около 4 г/л экстрагента в органическом растворе.

Обогащенный медью органический раствор смешивают в смесителе 22 с обедненным медью десорбирующим раствором. Обедненный медью десорбирующий раствор, (который может быть отнесен к бедному электролиту) получают в электрообразующей ячейке 24 и прокачивают через линии 52, 54, 56, 58 и 60 в смеситель 22. Обедненный медью десорбирующий раствор имеет обычно концентрацию свободной серной кислоты в диапазоне от около 80 до около 170 и в одном варианте от около 90 до около 120 г/л; и обычно концентрацию ионов меди в диапазоне от около 40 до около 120, в одном варианте от около 80 до около 100 и в одном варианте от около 90 до около 95 г/л. На линию 60 через линию 62 можно добавить свежий состав десорбирующего раствора. Обогащенный медью органический раствор и обедненный медью десорбирующий раствор смешивают в смесителе 22, в результате чего происходит образование органической фазы, смешанной с водной фазой. Ионы меди переходят из органической фазы в водную фазу. Смесь перекачивают из смесителя 22 через линию 63 в отстойник 16. В отстойнике 16 органическую фазу отделяют от водной фазы, при этом органическую фазу собирают в переливном устройстве 64. Органическая фаза представляет обедненный медью органический раствор (который иногда относят истощенной органической фазе). Этот обедненный медью органический раствор имеет обычно концентрацию меди в диапазоне от около 0.5 до около 2 г/л экстрагента в органическом растворе и в одном варианте от около 0.9 до около 1.5 г/л экстрагента в органическом растворе. Обедненный медью органический раствор перекачивают из отстойника 16 через линии 65, 66 , 68 и 70 в смеситель 18. На линию 68 через линию 72 можно добавить свежий состав органического раствора.

Медьсодержащий водный выщелачивающий раствор перекачивают из отстойника 14 через линии 73, 74, 75 и 76 в смеситель 18. Медьсодержащий водный выщелачивающий раствор имеет обычно концентрацию ионов меди в диапазоне от около 0.4 до около 4 и в одном варианте от около 0.5 до около 2.4 г/л; и концентрацию свободной серной кислоты обычно в диапазоне от около 5 до около 50, в одном варианте от около 5 до около 50 и в одном варианте от около 10 до около 20 г/л. В смесителе 18 образуются и смешиваются органическая и водная фазы, и ионы меди переходят из водной фазы в органическую фазу. Смесь перекачивают через линию 77 в отстойник 15. В отстойнике 15 органическая фаза отделяется от водной фазы, при этом органическую фазу собирают в переливном устройстве 78. Эту органическую фазу, которая представляет медьсодержащий органический раствор, прокачивают из отстойника 15 через линии 79, 80 и 42 в смеситель 20. Этот медьсодержащий органический раствор имеет обычно концентрацию меди в диапазоне от около 0.5 до около 4 г/л экстрагента в органическом растворе и в одном варианте от около 1 до около 2.4 г/л экстрагента в органическом растворе. Водная фаза в отстойнике 15 представляет обедненный медью водный выщелачивающий раствор, который прокачивают через линии 81 и 82 на линию 40, где его распыляют на выщелачиваемую кучу 10. На линию 81 через 83 может быть добавлен свежий состав выщелачивающего раствора.

Водная фаза, которая выделяется в отстойнике 16, представляет обогащенный медью десорбирующий раствор. Его прокачивают из отстойника 16 через линии 85 и 86 в фильтр 30 и из фильтра 30 через линии 87 и 88 в электрообразующую ячейку 24. Этот обогащенный медью десорбирующий раствор имеет обычно концентрацию ионов меди в диапазоне от около 50 до около 150 г/л и в одном варианте от около 90 до около 110 г/л; и концентрацию свободной серной кислоты обычно в диапазоне от около 70 до около 140 и в одном варианте от около 80 до около 110 г/л. Обогащенный медью десорбирующий раствор, поступающий в электрообразующую ячейку 24, можно также отнести к раствору электролита 25. Раствор электролита 25 протекает в зазор 27 между вращающимся катодом 26 и анодом 28. Когда между анодом 28 и катодом 26 прикладывают напряжение, на поверхности катода 26а происходит электроосаждение меди. Электроосажденную медь удаляют с катода в виде непрерывного тонкого листа медной фольги 96.

Раствор электролита 25 превращают в обедненный медью раствор электролита в электрообразующей ячейке 24 и удаляют из ячейки 24 через линию 52. Обедненный медью раствор электролита на линии 52 имеет обычно концентрацию ионов меди в диапазоне от около 40 до около 120 г/л, в одном варианте от около 80 до около 100 г/л и в одном варианте от около 90 до около 95 г/л; и концентрацию свободной серной кислоты обычно в диапазоне от около 80 до около 170 г/л и в одном варианте от около 90 до около 120 г/л. Обедненный медью электролит или:

(1) рециркулируют через линии 52,54 и 89 в фильтр 32 и через фильтр 32 на линии 90, 91 и 88 и опять в ячейку 24, или:

(2) прокачивают через линии 52, 54, 56, 58 и 60 в смеситель 22 в виде обедненного медью десорбирующего раствора. На линию 89 через линию 92 или на линию 88 через линию 93 к рециркулирующему раствору необязательно добавляют материал, содержащий активную серу, желатин, и/или другие желательные добавки вышеобсужденного типа.

В электрообразующий ячейке 24 для подачи электрического тока между анодом 28 и катодом 26 обеспечены электрические средства, хорошо известные в данной области. Ток обычно представляет постоянный ток или переменный ток с постоянной составляющей. Ионы меди в растворе электролита 25 получают электроны на периферической поверхности 26a катода 26, вследствие чего высаживается металлическая медь в виде слоя медной фольги. Катод 26 непрерывно вращается вокруг своей оси 26в и с катодной поверхности 26а непрерывно удаляют слой фольги в виде сплошного тонкого листа 96.

Процесс электроосаждения в электрообразующей ячейке 24 обедняет раствор электролита 25 ионами меди и, если используют, желатином и содержащим активную серу материалом. Эти ингредиенты восполняют, при этом раствор электролита восполняют через линию 88, а желатин и содержащий активную серу материал восполняют через линию 92 или 93.

Медная фольга 96 отслаивается с катода 26 и проходит через валки 97 и через приспособление для продольной резки 100, в котором ее разрезают на множество непрерывных лент 101 медной проволоки, имеющих поперечные сечения, которые являются прямоугольными или по существу прямоугольными. Эти прямоугольные ленты продвигают через поворотную головку 102, в которой их прокатывают для обеспечения лент 103, имеющих квадратные поперечные сечения, затем ленты 103 протягивают через волоку 104 для образования медной проволоки 12 с круглым поперечным сечением. Медную проволоку 12 сматывают на намоточное устройство.

Обратимся к фиг. 3, на которой представлен продольнорезательный станок 200, используемый в сочетании с катодом 202, который имеет форму цилиндрического сердечника, для получения непрерывной тонкой ленты меди 204. Раствор электролита 206 протекает между анодом 208 и катодом 202 и при наложении напряжения между ними медь 210 осаждается на поверхности катода 202. Электроосаждение меди на катоде 202 продолжают до тех пор, пока толщина меди достигнет желательного уровня, например, от около 0.005 до около 0.050 дюйма (от 0.127 до 1.27 мм). Затем электроосаждение продолжают. Медь 210 промывают и сушат. Затем включают продольнорезательный станок 200 для резки меди 210 на тонкую непрерывную ленту 204. Продольнорезательный станок 200 движется вдоль шнека 212 в время вращения катода 202. Вращающаяся лопасть 214 разрезает медь на расстояние, равное около 0.001 дюйма (0.0254 мм) относительно поверхности катода 202. Ленту 204, которая в одном варианте имеет квадратное или по существу квадратное поперечное сечение, затем отслаивают и наматывают на катушку 216. Ленту 204 можно затем протянуть через одну или несколько волок для обеспечения медной проволоки с желательным поперечным сечением, которое в одном варианте является круглым.

В соответствии с фиг. 2 медь извлекают из выщелачиваемой кучи 10 и обрабатывают в соответствии с заявленным способом для получения медной проволоки 12. В этом варианте способ включает применение отстойников 14, 15 и 16, сборника 17, смесителей 18, 20 и 22, электролизера 124, который включает прослоенные катоды 126 и нерастворимые аноды 128, бесконечные конвейерные линии 130 и 146, фильтр 132 и ячейки для промывки и обезвоживания 134, бункер 136, водослив для распределения порошка 145, печь 148, камеру охлаждения 150, дробилку для агломерата 152, экструдер 154, волоку 156 и намоточное устройство 158.

В этом варианте стадию (A) заявленного способа осуществляют в выщелачиваемой куче 10. Стадии (B) и (C) осуществляют в две ступени с использованием смесителей 18 и 20 и отстойников 14 и 15. Стадии (D) и (E) осуществляют с использованием смесителя 22 и отстойника 16. Стадии (F) и (G) проводят с использованием электролизера 124 и конвейерной ленты 130. Стадию (H) проводят с использованием экструдера 154 и волоки 156.

Водный выщелачивающий раствор с линии 40 распыляют на поверхность выщелачиваемой кучи 10. Выщелачивающий раствор представляет раствор серной кислоты, имеющий обычно концентрацию серной кислоты в диапазоне от около 5 до около 50, в одном варианте от около 5 до около 40 г/л и в одном варианте от около 10 до около 30 г/л. Выщелачивающий раствор просачивается вниз через кучу, растворяет медь в руде, протекает через кучное пространство 11 в виде обогащенного медью водного выщелачивающего раствора (который иногда относят к богатому выщелачивающему раствору), протекает через линию 13 в сборник 17 и оттуда его прокачивают через линию 41 в смеситель 20. Обогащенный медью водный выщелачивающий раствор, который прокачивают в смеситель 20, имеет обычно концентрацию ионов меди в диапазоне от около 0.8 до около 5 г/л и в одном варианте от около 1 до около 3 г/л, и концентрацию свободной серной кислоты обычно в диапазоне от около 5 до около 30 г/л и в одном варианте от около 10 до около 20 г/л. В смесителе 20 обогащенный медью водный выщелачивающий раствор смешивают с медьсодержащим органическим раствором, который прокачивают в смеситель 20 из переливного устройства 78 отстойника 15 через линии 79, 80 и 42. Концентрация меди в медьсодержащем органическом растворе, который добавляют в смеситель 20, составляет обычно от около 0.5 до около 4 г/л экстрагента в органическом растворе и в одном варианте от около 1 до около 2.4 г/л экстрагента в органическом растворе. Во время смешивания в смесителе 20 образуются и смешиваются органическая и водная фазы. Ионы меди переходят из водной фазы в органическую фазу. Смесь прокачивают из смесителя 20 через линию 43 в отстойник 14. В отстойнике 14 водная и органическая фаза разделяются, при этом органическая фаза образует верхний слой и водная фаза образует нижний слои. Органическую фазу собирают в переливном устройстве 48 и прокачивают через линии 49, 50 и 51 в смеситель 22. Эта органическая фаза представляет обогащенный медью органический раствор (который можно отнести к нагруженной органической фазе). Обогащенный медью органический раствор имеет обычно концентрацию меди в диапазоне от около 1 до около 6 г/л экстрагента в органическом растворе и в одном варианте от около 2 до около 4 г/л экстрагента в органическом растворе.

Обогащенный медью органический раствор смешивают в смесителе 22 с обедненным медью десорбирующим раствором. Обедненный медью десорбирующий раствор (который можно отнести к бедному электролиту), получают в электролизере 124 и просачивают через линии 160, 162, 164, 166, 58 и 60 в смеситель 22. Обедненный медью десорбирующий раствор имеет обычно концентрацию свободной серной кислоты в диапазоне от около 80 до около 300 г/лив одном варианте от около 150 до около 250 г/л; и концентрацию ионов меди обычно в диапазоне от около 1 до около 50 г/л и в одном варианте от около 4 до около 12 г/л. На линию 60 через линию 62 можно добавить свежий состав десорбирующего раствора. Обогащенный медью органический раствор и обедненный медью десорбирующий раствор смешивают в смесителе 22, при этом происходит образование органической фазы, смешанной с водной фазой. Ионы меди переходят из водной фазы в органическую фазу. Смесь прокачивают из смесителя 22 через линию 63 в отстойник 16. В отстойнике 16 органическая фаза отделяется от водной фазы, при этом органическую фазу собирают в переливном устройстве 64. Органическая фаза представляет обедненный медью органический раствор (который иногда относят к обедненной органической фазе). Обедненный медью органический раствор имеет обычно концентрацию меди в диапазоне от около 0.5 до около 2 г/л экстрагента в органическом растворе и в одном варианте от около 0.9 до около 1.5 г/л экстрагента в органическом растворе. Обедненный медью органический раствор прокачивают из отстойника 16 через линии 65, 66, 68 и 70 в смеситель 18. На линию 70 через линию 72 можно добавить свежий состав органического раствора.