Изобретение относится к инденильным соединениям, которые могут быть использованы как компонент катализатора для полимеризации олефинов. Изобретение также относится к способу полимеризации олефинов и к полиолефину.

Инденильные соединения являются известными в качестве компонента катализатора для полимеризации олефина. Полученные с использованием инденильных соединений катализаторы проявляют высокую полимеризационную активность. Смотри, например, DE-A-3840772. Известные инденильные соединения имеют общую формулу:

R'Ind -M-(Cp)Qk,

в которой символы имеют следующие значения:

Ind - инденильная группа,

R' - заместитель группы Ind, отличный от водорода,

Cp - циклопентадиенильная группа,

M - переходный металл из 3,4, 5 или 6 группы периодической системы элементов,

Qk - лиганд для M.

Периодическая система элементов здесь имеется в виде в новой версии IUPAK, как напечатано в Handbook of Chemistry and Physics, 70th edition, CRC Press, 1989-1990.

В формуле (1) k является целым числом, связанным с валентностью М следующим образом: k равно валентности M минус 2, деленное на валентность Q-группы. И Ind-группа, и Cp-группа связаны с металлом M. Указанные соединения рассматриваются как относящиеся к металлоценовым соединениям (металлоцены).

Одной из целей изобретения является создание новых инденильных соединений общей формулы (1).

Изобретение относится к инденильному соединению общей формулы (1), в которой заместитель R' в формуле (1) связан с Ind-группой во 2-м положении. Здесь и далее такое соединение будет указано как 2-инденильное соединение (2-Ind). В известных инденильных соединениях заместитель R' связан в 1-м положении инденильного кольца; известные инденильные соединения являются, таким образом 1-инденильными соединениями.

В данном описании положения заместителей инденильного кольца пронумерованы в соответствии с IUPAC Nomenclature of Organic Chemestry (Номенклатура IUPAC органической химии - пер.), 1979, правило A 21.1.

В соответствии с изобретением обнаружено, что 2-инденильные соединения проявляют при полимеризации олефинов активность, отличающуюся от активности известных 1-инденильных соединений. При полимеризации олефинов в растворе, в частности, при полимеризации до полиэтилена, такие соединения проявляют более высокую активность. При получении этилен -α-алкеновых (третий мономер) каучуков (так называемых EA(D)M каучуков) они приводят к продуктам, которые отличаются от обычно используемых продуктов, полученных с помощью металлоценов, среди прочего, к продуктам с очень низким содержанием кристаллического продукта.

В соединениях в соответствии с изобретением Cp-группа в формуле (1) является циклопентадиенильной группой или ее производным, как, например, флуоренильной группой или инденильной группой, которые могут быть замещенными.

Из EP-A-485621 и EP-A-48523 известны бис-инденилметаллоцены, содержащие мостик, связывающий с 1-положением инденилгрупп. Такие металлоцены исключены из объема данного изобретения.

В EP-A-500944 упоминается галогенированный металлоцен, бис(2,3-диметил-1-инденил)цирконийдихлорид. Этот металлоцен также исключен из объема изобретения.

В EP-A-372414 указываются два специфически галогенированных мостиковых металлоцена. Химические названия двух металлоценов (формулы П-1 и П-2 на стр. 5 EP-A) такие:

этилен-1-(3-бут-3-енил)инден-1-ил-2-((1-бут-3-енил)инден-2-ил)цирконийдихлорид, и

этилен-1-((3-аллилдиметилсилил)инден-1-ил)-2-((1-аллилдиметилсилил)инден-2-ил)цирконийдихлорид.

Вышеуказанные изъятия из объема изобретения, относящиеся к предшествующему уровню техники, являются обоснованными, так как ни в текстах, ни в примерах, не описывается и не предполагается, что эти металлоцены, в которых вышеуказанная Cp-группа является инденильной группой, образуют часть родовой группы 2-инденилметаллоценов, обладающей свойствами, описанными выше.

Помимо представленного инденильного соединения с R'-группой во 2-положении, инденильная группа (Ind-группа формулы (1)) может быть также необязательно замещена в других положениях. Cp-группа также может быть замещена. В качестве R' группы может использоваться углеводородная группа (такая как алкил, аралкил, арил) или группа с по меньшей мере одним гетероатомом из группы 14, 15 или 16 Периодической системы элементов. Примерами таких групп, содержащих гетероатомы, являются: алкилсульфиды (подобные MeS-, PhS-, н-бутил-S-), амины (подобные Me2N-, н-бутил-N-), группы, содержащие Si или B (подобные Me2Si - или Et2B-) или P-содержащие группы (подобные Me2P- или Ph2P-). Гидрированные формы 2-инденильных соединений также подпадают под объем изобретения.

В качестве заместителя в положениях, отличных от 2-положения Ind-группы или Cp-группы, могут также использоваться такие группы, как указанные выше для R'.

В соответствии с изобретением, когда R' является углеводородной группой, она предпочтительно является алкильной группой, в особенности, алкильной группой с 1-4 атомами углерода.

Q-группа в соединениях согласно изобретению включает один или более моно- или поливалентных анионных лигандов по отношению к переходному металлу. В качестве примеров таких лигандов, которые могут быть одинаковыми или различными, можно указать следующие:

атом водорода, атом галогена, алкильную группу, арильную группу, аралкильную группу, алкоксигруппу, арилоксигруппу, группу с гетероатомом, выбранным из 14, 15 или 16 группы Периодической системы элементов, такую как -амино-группу или амидо-группу, -S-соединение, такое как сульфид, сульфит, сульфат, тиол, сульфинат, -p-соединение, такое как фосфин, фосфит, фосфат.

Специалист может установить, подходят те или иные лиганды, с помощью простого исследования. Число групп Q в 2-инденильном соединении в соответствии с изобретением (индекс k в формуле (1)) определяется валентностью переходного металла M и валентностью самой группы Q.

Переходный металл в 2-инденильном соединении (группа M) выбирают из групп 3-6 Периодической системы элементов. Переходный металл предпочтительно выбирают из группы Ti, Zr, Hf, V, Nb, Cr, Ta, Sm или Mo, Zr, Hf или Ti особенно предпочтительны.

Другое предпочтительное выполнение изобретения составляют соединения, в которых группа Cp является 2-инденильной группой с формулой:

R''Ind (3)

где R'' является заместителем, отличным от водорода, по 2-му положению Ind-группы. В качестве R'' группы может использоваться углеводородная группа (подобная алкилу, арилу, аралкилу) или группа с, по меньшей мере, одним гетероатомом из 14, 15 или 16 группы Периодической системы элементов. Таким заместителем может быть такой же или отличающийся от заместителя, используемого в качестве R'. Группа R'', когда она является углеводородной группой, является предпочтительно алкильной группой, в особенности, алкильной группой с 1-4 атомами углерода. При использовании, например, в качестве катализатора для полимеризации в растворе этилена при температуре реакции по крайней мере в 13OoC, эти соединения обладают высокой каталитической активностью, а при получении этилен-α-алкен-(третий мономер) каучуков они приводят к продуктам с высоким содержанием кристаллического продукта.

По другому предпочтительному выполнению изобретения инденильная группа формулы (1) является группой, в которой R' присоединено к группе Cp в формуле (1). Такие соединения, в которых R1 образует мостик между 2-положением группы Ind и группой Cp в формуле (1), обозначены в соответствии с изобретением как мостиковые 2-инденильные соединения. Другие соединения в соответствии с формулой (1) без мостика между 2-инденильной группой и группой Cp обозначены как немостиковые 2-инденильные соединения. В частности, в мостиковом 2-инденильном соединении группа Cp в формуле (1) является 2-инденильной группой, также присоединенной к группе R' по 2-му положению. Такие соединения в соответствии с изобретением названы как мостиковые бис(2-инденильные) соединения; в таком случае R' группа образует мостик между двумя 2-инденильными группами, далее обозначается как мостиковая бис(2-инденильная) связь. Формула этих мостиковых бис(2-инденильных) соединений в соответствии с изобретением может быть представлена следующим образом:

где является группой, производной от R'.

В мостиковом бис(2-инденильном) соединении в соответствии с изобретением R может быть выбрано равным углеводородной группе (подобной алкенильной группе), арилалкенильной группе) или группе с по меньшей мере одним гетероатомом из 14, 15 или 16 группы Периодической системы элементов. Предпочтительно группа R, являющаяся углеводородной группой, выбрана из группы метилен и группы этилиден. Если R содержит гетероатом, этот гетероатом предпочтительно выбран из группы, содержащей кремний, азот, фосфор, кислород или серу. Примерами R-групп, содержащих гетероатом, являются: сера или -(CH2)2 -S-(CH2)2-, кислород, Me2Si=, -SiMe2-, GeMe2-, PhP= или PhN=. Углеводородные группы в этих R-группах, содержащих гетероатом, могут варьироваться и могут быть алкил, арил или аралкилгруппой. При использовании таких мостиковых бис(2-инденил) соединений в качестве компонента катализатора получают хорошие результаты при полимеризации этилена в растворе и при синтезе EA(D)M смол.

2-Инденильные соединения в соответствии с изобретением могут быть получены различными путями синтеза, включающими стадии синтеза, известные сами по себе. Они могут, например, быть получены превращением 2-инденпроизводного в его анион. Соединениями, которые подходят для превращения 2-инденпроизводного в анион, являются металлоорганические соединения, амины, гидриды металла и щелочные или щелочноземельные металлы. Для этой цели, например, могут быть использованы литий, магний, и натрий-органические соединения, а также натрий или кальций. В частности, особенно приемлемыми являются литий-органические соединения, предпочтительно, метиллитий или н-бутиллитий.

Разъяснение следующих стадий синтеза будет основано на использовании литиевого аниона, но изобретение этим не ограничивается. В случае не мостиковых лиганд осуществляют взаимодействие с 1 эквивалентом металлорганического соединения для получения моно-аниона, а в случае мостиковых лиганд - путем взаимодействия с 2-эквивалентом металлорганического соединения для получения ди-аниона.

2-Инденильный анион, полученный таким образом, далее превращают в 2-инденильное соединение по изобретению путем транс-металлизации соединения с соединением переходного металла 3, 4, 5 или 6 группы периодической системы элементов (M в формуле (1)). Смотри, например, EP-A-420436, EP-A-427697. Особенно подходящим является способ, описанный в NL-A-91011502. Примерами соединений переходных металлов, подходящих для транс-металлизации, являются TiCl4, ZrCl4, HfCl4, Zr(OBu)4 и Zr(OBu)2Cl2. Транс-металлизацию предпочтительно проводят как в NL-A-91O11502, в растворителе или в смеси растворителей, которые слабо координируют с переходными металлами из 4, 3, 5 или 6 групп, с основанием Льюиса, pKa сопряженной кислоты которого больше, чем -2,5, взятого в количестве по крайней мере 1 мольный эквивалент по отношению к исходному соединению переходного металла. Примерами подходящих растворителей/диспергаторов (pKa сопряженной кислоты ≤ -2,5) являются этоксиэтан, диметоксиэтан, изопропоксиизопропан, н-пропокси-н-пропан, метоксибензол, метоксиметан, н-бутокси-н-бутан, этокси-н-бутан и диоксан. Часть реакционной среды может содержать углеводороды (гексан и тому подобное). При такой трансметаллизации помимо металлоцена образуется LiCI. Он обычно выпадает в осадок в используемом диспергаторе. Если металлоцен также выпадает в осадок, может быть использовано сочетание металлоцена и LiCI с co-катализатором (алюминиевое соединение или образующий катион агент) для полимеризации олефинов. Также LiCI может быть отделен от металлоцена, например, растворением металлоцена в дихлорметане и отделением LiCI фильтрацией. Если металлоцен растворяется в растворителе, используемом в синтезе, LiCI может быть отделен сразу фильтрованием.

2-Инденовые соединения, упоминаемые выше в качестве исходных соединений, можно получать из коммерчески доступных соединений, посредством путей синтеза, включающих различные стадии реакции, известные специалистам. Путь синтеза выбирают, основываясь на целевом 2-инденильном соединении. Не мостиковые 2-инденильные соединения, например, могут быть получены из 2-инданонов, которые являются коммерчески доступными, посредством взаимодействия с алкилмагнийгалогенидом, с последующим дегидратированием. Синтез мостиковых 2-инденильных соединений в сильной степени зависит от целевого 2-инденильного соединения. Различные пути синтеза описаны в примерах, представленных ниже.

2-Инденовые соединения в соответствии с изобретением могут использоваться аналогично известному применению металлоценов, в качестве компонента катализатора для полимеризации одного или более олефинов. Конкретный(ые) олефин(ы) выбран(ы) из группы, содержащей α-олефины, внутренние олефины и диолефины. Их смеси также могут использоваться.

Изобретение относится к способу полимеризации олефина(ов). Олефин(ы) предпочтительно выбирают из группы, содержащей этилен, пропилен, бутен, пентен, гептен, и октен, также могут использоваться смеси. Более предпочтительно, в качестве α- олефина используют этилен и/или пропилен. Использование таких олефинов приводит к образованию кристаллических полиэтиленовых гомополимеров и сополимеров как низкой, так и высокой плотности (ПЭВП, ПЭНП, ПЭВНП и т.д.) и полипропиленовых гомополимеров и сополимеров (ПП и ЭПП). Мономеры для таких продуктов и применяемые способы известны специалистам.

Способ в соответствии с изобретением является также прекрасно подходящим для получения аморфных или каучуковых сополимеров на основе этилена и другого α- олефина. В качестве другого α- олефина предпочтительным используют пропилен, таким образом обрадуется ЭП-каучук. Помимо этилена и другого α- олефина также вполне возможно использовать диен, образуется так называемый ЭАД-каучук, в частности СКЭПТ (этиленпропилендиеновый каучук).

2-Инденовые соединения в соответствии с изобретением могут использоваться в качестве катализатора как на носителе, так и без носителя. Катализаторы на носителе, главным образом, используются в газофазных и суспензионных процессах. Носителем является любое вещество, известное в качестве носителя для металлоценовых катализаторов, например, SiO2 и Al2O3.

2-Инденовые соединения в соответствии с изобретением являются особенно подходящими для использования в качестве катализатора без носителя в полимеризационных процессах в растворе. В полимеризации в растворе могут использоваться известные растворители. Предпочтительно используются алифатические углеводороды, такие как гексан и гептан, и смеси алифатических углеводородов.

Если в качестве растворителя используется алифатический углеводород, растворитель может также содержать небольшое количество ароматического углеводорода, например, толуол. Если в качестве сокатализатора используют, например, метилалюминоксан (МАО), толуол может служить в качестве растворителя для дозировки МАО в реактор полимеризации в растворе.

При полимеризации в растворе этилена или этилена с другим α-олефином и/или несопряженными диенами при содержаниях сомономеров до 25%, температура в реакторе составляет по меньшей мере 130oC для сохранения полученного полимера в растворе. При количестве заполимеризованного сомономера от 30 до 80 мас. %, катализаторы в соответствии с изобретением позволяют получать такие гомогенные продукты, что полимеризация может быть осуществлена при более низких температурах реактора (≥ 30oC) без выделения из раствора образовавшегося полимера в виде осадка. Подходящими другими α- олефинами являются, например, пропилен, бутен, гексен и октен.

Полимеризация олефина может осуществляться обычным способом, как в газовой фазе, так и в жидкой реакционной среде. В последнем случае может быть выбрана как полимеризация в растворе, так и суспензионная полимеризация.

Способ в соответствии с изобретением будет далее проиллюстрирован на примере получения ЭП(Д)М, известного специалистам, который является представительным для полимеризации олефинов.

При получении полимера в качестве подходящих α-олефинов может использоваться и мономер, отличный от этилена, могут быть указаны следующие: пропилен, бутен-1, пентен-1, гексен-1, октен-1 или их разветвленные изомеры, например 4-метилпентен-1, и, кроме этого, стирол, α-метилстирол. Могут также использоваться и смеси этих алкиленов, а предпочтительными являются пропилен и/или бутен-1.

В качестве диенового мономера для получения такого аморфного сополимера исходят из полиненасыщенного соединения, которое может использоваться и служить для введения ненасыщенности в полимер; он содержит по крайней мере две C= C-связи и может быть алифатическим или алициклическим. Алифатические полиненасыщенные соединения обычно содержат от 3 до 20 атомов углерода, двойные связи при этом сопряжены или, предпочтительно, несопряжены. Примерами являются: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, пиперилен, микрен (mycren), аллен, 1,2-бутадиен, 1,4,9-декатриен, 1,4-гексадиен, 1,5-гексадиен и 4-метил-1,4-гексадиен.

Алициклические полиненасыщенные соединения, некоторые могут содержать или не содержат мостиковую группу, могут быть либо моноциклическими, либо полициклическими. Примерами таких соединений являются норборнадиен и его алкильные производные; алкилиден-норборнены, в частности, 5-алкилиден-2- норборнены, в который алкилиденовая группа может содержать от 1 до 20, предпочтительно от 1 до 8 атомов углерода; алкенил-норборнены, в частности, 5-алкенил-2-норборнены, алкенильные группы которых содержат от 2 до 20, предпочтительно, от 2 до 10 атомов углерода, например, винилнорборнен, 5-(2'-метил-2'-бутенил)-2-норборнен и 5-(3'-метил-2'-бутенил)-2-норборнен; дициклопентадиен и полиненасыщенные производные бицикло(2,2,1)гептана, бицикло(2,2,2)октана, бицикло(3,2,1)октана и бицикло(3,2,2)нонана, где по меньшей мере одно из колец является ненасыщенным. Кроме того, могут использоваться такие соединения, как 4,7,8,9-тетрагидроинден и изопропилидентетрагидроинден. В частности, используются дициклопентадиен; 5-метилен-2-норборнен или 5-этилиден-2-норборнен или 1,4-гексадиен. Также могут использоваться смеси вышеуказанных соединений.

Диен может быть представлен в сополимере в количестве до 30% (по массе), предпочтительно до 10-15% (по массе).

Кроме или вместо диена в сополимер могут быть включены, если желательно, ненасыщенные соединения, содержащие одну или более функциональных групп, таких как атомы галогена, OH, OR, COOH, COOR или NH2 группы, в количестве до 20% (по массе).

Молярное соотношение применяемых мономеров зависит от целевого состава полимера при широком разнообразии путей полимеризации различных мономеров невозможно дать универсальную область мольных соотношений. Обычно, для сополимеризации этилена и пропилена выбирают мольное соотношение от 1:1 до 1: 5. Если полимеризуется полиненасыщенное соединение, его мольное отношение к этилену обычно от 0,0001:1 до 1:1.

Реакцию полимеризации обычно осуществляют при температуре от -40 до 200oC, предпочтительно от 10 до 80oC. Давление составляет обычно 0,1-5 МПа, но также возможно более высокое или более низкое рабочее давление. Способ предпочтительно проводят в непрерывном режиме, но можно также проводить и в полу-непрерывном и в периодическом режиме.

Время процесса может варьироваться от нескольких секунд до нескольких часов. Время процесса обычно выбирают в интервале от нескольких минут до одного часа.

Полимеризация может протекать в жидкости, которая является инертное по отношению к катализатору, например, в одном или более насыщенных алифатических углеводородах, таких как бутан, пентан, гептан, пентаметилгептан или петролейные фракции; в ароматических углеводородах, например, бензоле или толуоле, или в галогенированных алифатических или ароматических углеводородах, например, тетрахлорэтилене. Рабочие температура и давление могут быть выбраны таким образом, чтобы один или несколько используемых мономеров, особенно α-олефин, например пропилен, был жидким и имелся в таком большом количестве, чтобы действовал, как диспергатор. В этом случае нет необходимости в других диспергаторах. Способ в соответствии с изобретением может проводиться в газо-наполненном или жидкость-наполненном реакторе полимеризации или в полностью жидкость-наполненном реакторе. Использование гетерогенного катализатора позволяет осуществлять процесс полимеризации в суспензии или в газовой фазе.

Молекулярная масса может определяться методами, известными специалистам. Более конкретно, это может быть сделано путем применения ограничивающих длину цепи агентов, такого как диэтил-цинк, и, предпочтительно, с помощью водорода. Даже небольшие количества водорода будут существенно влиять на молекулярную массу.

После полимеризации полимер может быть обработан различными путями. Для жидкофазных процессов это может быть сделано упариванием растворителя или коагуляцией паром.

Аморфные сополимеры, полученные по способу в соответствии с изобретением, обычно содержат от 25 до 85% (по массе) этилена. Однако предпочтительными являются продукты с содержанием этилена от 40 до 75% (по массе).

Такие полимеры являются подходящими для разнообразного применения, например, при производстве шлангов конвейерных лент, изоляционных материалов. Если желательно, они могут быть вулканизированы обычными способами (например, с помощью доноров свободных радикалов, таких как перекиси, или с помощью серы).

Для того, чтобы дать возможность продукту быть в состоянии, подобном каучуку, сополимер может быть разбавлен маслом; это предпочтительно осуществляется в ходе процесса полимеризации. Известно прибавление подобных агентов для получения продукта в виде рыхлой кипы. Это может быть осуществлено, например, прибавлением талька или использование системы, описанной в EP-A-427339. Как обнаружено, описанная там композиция, содержащая неорганический разрыхляющий агент, загущающий и связующий реагент и анионный диспергант, хорошо подходит для применения в продуктах по настоящему изобретению.

При получении EP(D)M металлоцены по настоящему изобретению проявляют большое отличие от традиционных катализаторов Циглера, основанных на U, (таких, как UOCl3 и его производных). Например, металооценовое соединение имеет относительно высокое сродство к пропилену и намного меньшее сродство к третьему мономеру. Таким образом, инверсия пропилена имеет место в значительно меньшей степени (прибл. 20% в случае традиционного катализатора и только 0-5%, если используется металлоцен в соответствии с изобретением, измеренное с помощью C13-ЯМР). Следовательно, получают полностью различные структуры EP(D)M.

2-Инденильные соединения применяются известным образом в сочетании с сокатализатором (или без него), который обычно является металлоорганическим соединением, в котором металл выбран из 1, 2, 12 или 13 группы периодической системы элементов. Предпочтение отдается соединению алюминия. Для сокатализатора на основе соединений алюминия можно дать отсылку, например, к EP-A-287666, стр. 20-21. Также подходящими сокатализаторами являются нерастворимые в бензоле алюминий-органо-окси соединения, как описано в EP-A-360492. См. также US-A-4796428 (5-ая колонка), где в качестве сокатализаторов используют алюминий-органические алкилы и линейные или циклические алюминоксаны. Алюминоксаны могут быть получены способом, описанным в этих патентных публикациях; они являются также коммерчески доступными. Примеры коммерчески доступных алюминоксанов включают метилалюминоксаны, такие как полученные Shering, Ethyl и Akzo.

2-Инденильные соединения в соответствии с изобретением могут также использоваться при полимеризации олефинов без алюминоксанов, используемых в качестве катализаторов. 2-Инденильные соединения, например, могут быть превращены в катионные соединения, которые обладают каталитической активностью. О превращениях в катионные соединения указано, например, в WO-A-91/09882, EP-A-277004 или WO-A-91/02012.

2-Инденильные соединения в соответствии с изобретением, в твердом виде или когда они суспендированы в инертном растворителе, обладают высокой стабильностью и могут поэтому храниться продолжительные периоды времени.

Изобретение далее относится к полиолефину, который может получаться полимеризацией олефина(ов) с использованием 2-инденильного соединения в соответствии с изобретением в качестве компонента катализатора. Это, в частности, относится к полимерам ЭА(Д)М, которые отличаются от известных продуктов очень небольшим значением степени инверсии α-олефинов; продукты в соответствии с изобретением предпочтительно характеризуются 0-5% инверсии α-олефинов в цепи.

Изобретение будет проиллюстрировано нижеследующими примерами и сравнительными экспериментами. Синтезированные инденильные соединения анализируют посредством нейтронно-активационного анализа и Н-ЯМР (водородный ядерно-магнитный резонанс). Нейтронно-активационный анализ используют для определения, например, содержания переходного металла и галогена. Данные Н-ЯМР дают сведения о структуре инденильных соединений. Н-ЯМР анализ проводят с использованием прибора Bruker AC200 NMR при частоте 200 МГц. Образцы для ЯМР анализа готовят добавлением 1 мл дейтеробензола к 1-10 мг инденильного соединения.

Кристаллизационную структуру полученных полимеров определяют с помощью дифференциальной сканирующей калориметрии (ДСК). После быстрого нагревания образца до 200oC и выдерживания при этой температуре в течение 5 минут, образец охлаждают до -70oC со скоростью 10oC/минуту. Регистрируют протекающие при этом термические эффекты.

Величину "Hoekstra" (измерение пластичности продукта) определяют на каучуковых полимерах. Это осуществляют путем помещения каучукового среза между двумя пластинками при температуре 106oC. Пластинки расположены на расстоянии в 1 мм. Через 30 секунд прикладывают нагрузку в 10 кг/см2 и измеряют расстояние между пластинками через 15 секунд. Степень понижения густоты является значением пластичности Hoekstra.

Характеристическую вязкость полученных полимеров определяют растворением в декалине при 130oC.

Примеры.

В примерах I - III и сравнительных экспериментах A-C описывается синтез не мостиковых инденильных соединений. Примеры IV-IX и сравнительные эксперименты D-C относятся к применению этих не мостиковых инденильных соединений в качестве катализаторов для полимеризации олефина(ов).

Примеры X-XIV описывают синтез мостиковых 2-инденильных соединений, тогда как примеры XV-XIX относятся к полимеризации олефина(ов) с этими соединениями.

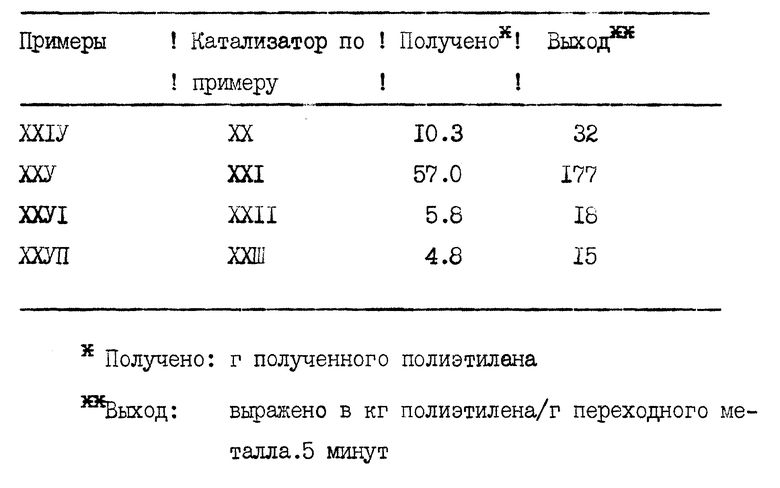

Примеры XX-XXIII описывают синтез не мостиковых 2-инденильных соединений, имеющих содержащую гетероатом группу в качестве заместителя во 2-ом положении инденила, тогда как примеры XXIV-XXVII описывают полимеризацию олефина с этими соединениями.

Пример I.

I.1 Синтез 2-метилиндена

50 мл Диэтилового эфира прибавляют к 2,5 г магния. В течение 1 ч прибавляют раствор 14,3 г метилиодида в 50 мл диэтилового эфира при охлаждении на водяной бане. Реакционную смесь затем перемешивают при комнатной температуре в течение 30 минут. К этой реакционной смеси прибавляют раствор 13,2 г 2-инданона в 40 мл диэтилового эфира, затем смесь перемешивают в течение 30 минут. Затем прибавляют 100 мл воды. Органический слой отделяют от водного слоя. Этот водный слой дважды промывают 50 мл дихлорметана, затем объединенные органические слои сушат над сульфатом магния. Отфильтровывают осушитель, фильтрат упаривают, получают 14,0 г остатка. Этот остаток растворяют в 100 мл толуола, прибавляют 4 капли концентрированной серной кислоты и полученную реакционную смесь кипятят с обратным холодильником в течение 30 минут. После охлаждения до комнатной температуры смесь один раз промывают 50 мл воды. Толуол упаривают и остаток подвергают вакуумной перегонке. Выход: 4,0 г 2-метилиндена (30%).

1.2. Синтез дихлорида бис(2-метилинденил)циркония

17,9 мл н-бутиллития (н-BuLi) (1,6 М раствор в гексане) прибавляют к раствору 3,72 г 2-метилиндена в 40 мл диэтилового эфира при -56oC. Убирают охладитель и реакционную смесь перемешивают в течение 2 часов (комнатной температура достигается через 30 минут). Реакционную смесь затем охлаждают до -56oC и объединяют с суспензией 3,33 г тетрахлорида циркония в 40 мл диэтилового эфира (также предварительно охлажденный до -56oC. Охладитель убирают и реакционную смесь перемешивают в течение 2 часов (реакция протекает в течение нескольких секунд). Затем удаляют фильтрацией твердый продукт (дихлорид бис(2-метилинденил) циркония со связанным в комплекс хлоридом лития). Полученный остаток промывают один раз 25 мл диэтилового эфира и дважды 50 мл бензина (который является смесью алифатических углеводородов с температурой кипения в области от 65-70oC и затем высушивают в вакууме в течение нескольких часов. Выход: 6,27 г желтого твердого продукта, дихлорид бис(2-метилинденил)циркония.

Пример II.

II.1. Синтез 2-этилиндена

Осуществляют синтез аналогично примеру I.1, причем используют этилмагнийбромид (70 мл 3,0 М в диэтиловом эфире) и 13,4 г 2-индадона в 75 мл диэтилового эфира. Избыток соединения Гриньяра нейтрализуют соляной кислотой. Тем временем осуществляют вторую стадию с щавелевой кислотой (15,2 г) и 200 мл воды в течение двух часов и при кипячении с обратным холодильником в течение четверти часа. После этой стадии продукт экстрагируют диэтиловым эфиром (3 раза по 50 мл) После упаривания растворителя проводят очистку на колонке с силикагелем (подвижная фаза 40-60 петролейного эфира). Выход 4,5 г 2-этилиндена (31%).

II.2. Синтез дихлорида бис(2-этилинденил)циркония

Повторяют пример I.2, за исключением того, что используют:

2,45 г 2-этилиндена,

10,2 мл н-BuLi,

2,00 г тетрахлорида циркония.

Получают 2,6 г желтого твердого продукта: дихлорида бис(2-этилинденил)циркония.

Пример III.

III.1. Синтез 2-бутилиндена

Синтез аналогично примеру I.1, за исключением того, что используют:

2,4 г магния, 14,0 г 1-бромбутана, 13,3 г 2-инданона, растворитель: диэтиловый эфир. После реакции прибавляют воду и соляную кислоту. Органический слой отделяют от водного слоя, который промывают три раза диэтиловым эфиром и объединенные органические слои отделяют, остаток смешивают с толуолом (150 мл). Смесь кипятят с обратным холодильником с концентрированной соляной кислотой (4 капли). После реакции смесь промывают водой (дважды по 50 мл), упаривают и очищают на колонке с силикагелем. Выход: 7,0 г 2-бутилиндена (41%).

III.2. Синтез дихлорид бис(2-бутилинденил)циркония

Повторяют пример I.2, за исключением того, что используют:

3,74 г 2-бутилиндена,

13,6 мл н-BuLi,

2,53 г тетрахлорида циркония.

Продукт растворяют в диэтиловом эфире и пропускают через стеклянный фильтр (для удаления хлорида лития). После упаривания фильтрата получают 3,31 г твердого соединения, дихлорида бис(2-бутилинденил)циркония.

Сравнительный эксперимент A

A.1. Синтез 1-метилиндена

Инден подвергают взаимодействию с BuLi с образованием индениллития, который подвергают взаимодействию с метилиодидом с образованием 1-метилиндена. Используют 18,2 г индена, 100 мл раствора н-BuLi, 22,0 г метилиодида.

Выход: 13,2 г 1-метилиндена (65%).

A.2. Синтез дихлорида бис(1-метилинденил)циркония

Повторяют пример I.2, при этом используют:

3,98 г 1-метилиндена,

18,3 мл н-BuLi;

3,59 г тетрахлорида циркония.

Получают 4,20 г желтого твердого продукта, дихлорида бис(1-метилинденил)циркония.

Сравнительный эксперимент В

B.1. Синтез 1-этилиндена

Повторяют сравнительный эксперимент A.1, при этом используют:

17,6 г индена,

100 мл раствора н-BuLi,

23,6 г этилиодида.

Выход: 15,2 г 1-этилиндена (70%).

B.2. Синтез дихлорида бис(1-этилинденил)циркония

Повторяют пример I.2, при этом используют:

4,04 г 1-этилиндена,

17,5 мл н-BuLi,

3,25 г тетрахлорида циркония.

Получают 5,20 г желтого твердого продукта, дихлорида бис(1-этиленденил)циркония.

Сравнительный эксперимент C

C.1. Синтез 1-бутилиндена

Повторяют сравнительный эксперимент A.1, при этом используют литий-диизопропиламид, полученный in situ.

Используют следующие ингредиенты:

15 мл раствора диизопропиламина,

60 мл раствора н-BuLi,

11,9 г индена,

13,8 г бутилбромида.

Выход: 5,1 г 1-бутилиндена (29%).

C.2. Синтез дихлорида бис(1-бутилинденил)циркония

Повторяют пример III.2, за исключением того, что используют:

2,98 г 1-бутилиндена,

10,8 мл H-BuLi,

2,02 г тетрахлорида циркония.

Получают 4,16 г желтого твердого продукта, дихлорида бис(1-бутилинденил)циркония.

Пример IV

Полимеризация этилена

425 мл ментаметилгептана (изододекан, ПМГ) и этилен дозируют в 1,3-литровый реактор, в то время как реактор нагревают до достижения температуры в 140oC. Затем прибавляют 25 мл раствора метилалюминоксана (МАО) в толуоле (Schering, 1,6 М). При температуре 155oC прибавляют 3 мл 0,015М раствора катализатора по примеру III в гексане с последующей промывкой 50 мл ПМГ. Общее давление системы было 2 МПа и поддерживалось постоянным при прибавлении этилена. По окончании реакции (полимеризации) температуру поднимают до 200oC. Через 20 минут полимеризацию останавливают и полиэтилен выделяют и высушивают.

Выход: 72 г полиэтилена (ПЭ).

Пример V

Полимеризация этилена

Полимеризацию осуществляют как в примере IV, за исключением того, что используют:

15 мл раствора МАО в толуоле (Schering 1,6 М), 5 мл 0,015 М раствора катализатора по примеру III в гексане.

По окончании реакции (полимеризации) температуру поднимают до 191oC. Через 20 минут полимеризацию останавливают и полиэтилен выделяют и высушивают.

Выход: 111 г полиэтилена (ПЭ).

Пример VI

Полимеризация этилена/пропилена

Для сополимеризации в растворе этилена и пропилена используют продукт реакции по примеру 1. Реакционный продукт 1 в спирте (дисперсия) и MMAO® (Akzo, модифицированный МАО ЗА) в гептане загружают в 1,5-литровый реактор, содержащий 450 мл бензина при начальной температуре 30oC и давлении 0,7 МПа. Заключительную промывку осуществляют 50 мл бензина. Соотношение пропилена/этилена в газовой фазе было 2. Концентрация циркония в реакторе была 4 моль/л, соотношение Al/Zr было 1000. Через 30 минут полимеризации при максимальной температуре полимеризации при 37oC выделяют 10 г чистого каучука (Hoekstra: 80) без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3, было 48 мас.% и на диаграмме ДСК обнаруживают пик кристаллизации при -28oC.

Пример VII

Полимеризация этилена/пропилена

Для сополимеризации в растворе этилена и пропилена используют продукт реакции по примеру I. При этом соотношение Al/Zr было 2500. Через 30 минут полимеризации, в течение которой максимальная температура полимеризации была 41oC, выделяют 16 г чистого каучука (Hoekstra: 45) без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3 было 52 мас.% и на диаграмме ДСК отсутствует пик кристаллизации выше -50oC.

Пример VIII

Полимеризация этилена/пропилена

Для сополимеризации в растворе этилена и пропилена используют продукт реакции по примеру II. Соотношение Al/Zr было 2500. Через 30 минут полимеризации, в течение которой максимальная температура полимеризации была 38oC, высушивают 10 г чистого каучука (Hoekstra: 72) без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3 было 51 мас.%; на диаграмме ДСК отсутствует пик кристаллизации выше -50oC.

Пример IX

Полимеризация этилена/пропилена

Для сополимеризации в растворе этилена и пропилена используют продукт реакции по примеру II, как описано в примере VI. Соотношение Al/Zr было 1000. Через 30 минут полимеризации, в течение которой максимальная температура полимеризации была 36oC, высушивают 8,5 г чистого каучука (Hoekstra: 78) без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3 было 53 мас.%; на диаграмме ДСК отсутствует пик кристаллизации выше -50oC.

Продукты по примерам VI-IX имеют < 2% инверсии C3 в цепи.

Сравнительный эксперимент D

Полимеризация этилена

Полимеризация протекает как описано в примере IV, за исключением того, что используют катализатор сравнительного эксперимента C. Дозируют следующие ингредиенты:

2,5 мл 0,016 М раствора катализатора в гексане,

15 мл МАО (1,6 М, Schering),

Выход: 25 г полиэтилена.

Сравнительный эксперимент E

Полимеризация этилена

Полимеризация протекает как описано в примере IV, за исключением того, что используют катализатор сравнительного эксперимента C. Кроме того, МАО и катализатор предварительно смешивают в течение 1 минуты и дозируют при начальной температуре в 155oC. Используют следующие ингредиенты:

1 мл 0,015 М раствора катализатора в гексане,

10 мл МАО (1,6 М, Schering).

Выход: 15 г полиэтилена.

Сравнительный эксперимент F

Полимеризация этилена/пропилена

Полимеризация протекает как описано в примере VI, но при этом используют катализатор сравнительного эксперимента A и при соотношении Al/Zr, равном 2500. Выход продукта около 20 г, но на мешалке и стенке были отложения (главным образом полиэтилена).

Сравнительный эксперимент G

Полимеризация этилена/пропилена

Полимеризация протекает как описано в примере VI, но при этом используют катализатор сравнительного эксперимента B и при соотношении Al/Zr, равном 2500. Выход продукта около 20 г, но продукт не был гомогенным, на мешалке и стенке были отложения (главным образом полиэтилена).

Пример X

X.1. Синтез инденбромгидрина

При температуре около 4oC 7,5 мл воды и 20,3 г N-бромсукцинимида прибавляют к 11,6 г индена, растворенного в 100 мл диметилсульфоксида (ДМСО). Реакционную смесь перемешивают в течение 20 минут и затем выливают в 400 мл насыщенного раствора бикарбоната натрия. Остаток отделяют фильтрацией и промывают 100 мл воды. После перекристаллизации из раствора хлороформа/гексана получают 15,5 г инденбромгидрина (73%).

X.2. Синтез 2-броминдена

К 14,3 г инденбромгидрина, растворенного в 150 мл толуола прибавляют 0,5 мл концентрированной серной кислоты с последующим перемешиванием в течение 1 ч с кипячением с обратным холодильником, выделяющуюся воду удаляют азеотропной отгонкой. После охлаждения до комнатной температуры, промывки водой (два раза по 50 мл) и упаривания толуола, продукт подвергают вакуумной отгонке. Выход: 4,5 г (43%) окрашенного бледно желто/зеленого 2-броминдена.

X.3. Синтез диметилбис(2-инден)силана

Исходя из 4,3 г 2-броминдена, получают соответствующий реактив Гриньяра, который затем прибавляют к раствору 1,2 г дихлордиметилсилана в 40 мл тетрагидрофурана (ТГФ). Температура дозирования 45oC и время дозирования 1 час. После этого смесь перемешивают в течение следующих 3 часов при 45oC. Продукт обрабатывают последовательным прибавлением воды, упариванием ТГФ, прибавлением диэтилового эфира к остатку, промывкой органического слоя водой, высушиванием этого органического слоя над сульфатом магния, упариванием эфира и очисткой остатка на колонке с силикагелем (подвижная фаза: гексан).

Выход: 0,43 г (13,7%) вязкой бесцветной жидкости, диметил-бис(2-инден)силана.

X.4. Синтез дихлорида (диметил-бис(2-инденил)силан)циркония

Как в примере I.2, при этом используют:

0,71 г диметилбис(2-инден)силана,

3,35 мл н-BuLi,

0,62 г тетрахлорида циркония.

Получают 1,15 г желтого твердого соединения (соединение, указанное в заголовке плюс литийхлорид).

Пример XI

XI.1. Синтез тио(бис(2-индена))

2-Инданон (3,0 г) и реагент Lawesson (см. S.Scheibye, R.Shabana и S.-J Lawesson, Tetrahedron 38, (1982), 993). (5,45 г) нагревают в течение 2,5 часов в 40 мл толуола с кипячением с обратным холодильником. Затем реакционную смесь перемешивают в течение 12 часов при комнатной температуре, после чего упаривают толуол. Продукт реакции очищают с помощью хроматографии. Выход тио(бис(2 индена)) составляет 21 г.

XI.2. Синтез дихлорида (тио(бис(2-инденил))циркония

Как в примере I.2, при этом используют:

2,54 г тио(бис(2-индена)),

12,1 мл H-BuLi,

2,72 г тетрахлорида циркония.

Получают 4,54 г желтого твердого соединения дихлорида (тио(бис(2-инденил)))циркония.

Пример XII

XII.1. Синтез тио(бис(1-бензил-2-индена))

15,0 г карбоната натрия прибавляют к раствору 13,6 г 2-инданона в 100 мл ТГФ. Затем к этой смеси прибавляют раствор 10,0 г пирролидина в 40 мл ТГФ в течение 35 минут, после чего смесь перемешивают в течение 1 часа при комнатной температуре. Обрабатывают эту реакционную смесь с получением 18,7 г (100%) соответствующего енамина.

0,1 моль этого енамина кипятят с обратным холодильником в течение 7 часов с 19,4 г бензилбромида в 150 мл ацетонитрила. После упаривания растворителя прибавляют воду (100 мл), уксусную кислоту (25 мл) и 100 мл дихлорметана; всю смесь перемешивают в течение 18 часов. Органический слой обрабатывают с получением продукта, который очищают вакуумной перегонкой.

Выход: 5,2 г (23%).

Полученный таким образом 1-бензил-2-инданон подвергают взаимодействию с реагентом Lawesson, как описано в примере XI.1, и после кипячения с обратным холодильником смесь перемешивают при комнатной температуре в течение 20 часов. После упаривания толуола продукт кипятят пять раз с 200 мл гексана, после чего гексановые слои объединяют и гексан упаривают. Перекристаллизация из метанола дает 2,5 г (35%) тио(бис(1-бензил-2-индена)).

XII.2. Синтез дихлорида (тио)бис(1-бензил-2-инденил)))циркония

Как в примере I.2, при этом используют:

1,21 г тио(бис(1-бензил-2-индена)),

3,4 мл н-BuLi,

0,64 г тетрахлорида циркония.

Получают 1,11 г желтого твердого соединения дихлорида (тио(бис(1-бензил-2-инденил)))циркония.

Пример XIII

XIII.1. Синтез этил(2-инден)ацетата

Раствор 31,3 г триэтилфосфонацетата в 75 мл ТГФ дозируют в суспензию 3,30 г гидрида натрия в 200 мл ТГФ при 15oC в течение 1 часа 15 минут. Затем смесь перемешивают при комнатной температуре в течение следующих 30 минут. При охлаждении смеси на водяной бане раствор 18,1 г 2-инданона в 75 мл ТГФ добавляют к смеси в течение 1 часа с последующим перемешиванием в течение 45 минут при комнатной температуре. Обработка осуществлялась следующим образом: реакционную смесь выливают в воду, экстрагируют диэтиловым эфиром, эфирные слои сушат над сульфатом магния, сульфат магния отделяют фильтрацией, фильтрат упаривают; выход был 27,4 г сырого продукта реакции. После вакуумной отгонки получают 22,4 г (80%) этил(2-инден)ацетата.

XIII.2. Синтез 2-(2-инден)этанола

Раствор 7,0 г этил(2-инден)ацетата в 50 мл диэтилового эфира прибавляют по каплям к суспензии 1,41 г литийалюминийгидрида в 100 мл диэтилового эфира при комнатной температуре. Температуру поднимают до 30oC и общее время дозирования было 60 минут. Затем смесь перемешивают в течение 30 минут при комнатной температуре. Затем прибавляют 25 мл воды и перемешивание продолжают в течение 15 минут. Смесь выливают на лед и после прибавления концентрированной серной кислоты подвергают стандартной процедуре обработки (пример I). Продукт очищают на колонке с силикагелем (подвижная фаза: гексан), выход составляет 4,0 г чистого 2-(2-инден) этанола (72%).

XIII.3. Синтез 1-бром-2-(2-инден)этана

К раствору 7,1 г 2-(2-инден)этанола в 100 мл ТГФ прибавляют 11,8 г трифенилфосфина и последовательно, небольшими частями, 8,0 г N-бромсукцинимида при комнатной температуре. Общее время дозирования было 1 час, затем продолжают перемешивание при комнатной температуре в течение 30 минут. Реакционную смесь выливают в 300 мл гексана и образовавшийся осадок отделяют фильтрацией и промывают два раза 50 мл гексана. Объединенные гексановые фракции упаривают и продукт очищают на колонке с силикагелем (подвижная фаза: гексан).

Выход: 7,9 г 1-бром-2-(2-инден)этана (80%).

XIII.4. Синтез 1-циклопентадиен-2-(2-инден)этана

К раствору 120 ммоль циклопентадиен-натрия (NaCp) в 260 мл ТГФ прибавляют в течение двух часов при -35oC раствор 18,2 г 1-бром-2-(2-инден)этана в 100 мл ТГФ, после чего смесь перемешивают дополнительно 30 минут при этой низкой температуре и затем в течение 16 часов при комнатной температуре. После прибавления воды, упаривания ТГФ, экстракции диэтиловым эфиром, высушивания органических слоев и упаривания растворителя продукт очищают на силикагеле (подвижная фаза: петролейный эфир 40-60).

Выход: 7,1 г (41%) 1-циклопентадиен-2-(2-инден)этана.

XIII.5. Синтез хлорида (1-циклопентадиенил-2-(2-инденил)этан) циркония

Повторяют пример I.2, при этом используют:

2,94 г 1-циклопентадиен-2-(2-инден)этана,

17,6 мл н-BuLi,

3,2 г тетрахлорид циркония.

Получают 5,05 г бледно-желтого твердого соединения, указанного в заголовке. Часть этого продукта очищают от хлорида лития путем экстракции дихлорметаном.

Пример XIV

XIV.1. Синтез 2-гидроксиметилен-1-инданона

К раствору 15,5 г этоксида натрия в 150 мл трет-бутилметилового эфира в течение 1 часа прибавляют раствор 26,7 г 1-инданона и 16,2 г этилформиата в 250 мл трет-бутилметилового эфира при охлаждении на водно/ледяной бане. Затем реакционную смесь перемешивают в течение полутора часов при комнатной температуре. Прибавляют раствор 13,7 г уксусной кислоты в 100 мл воды. После обработки органического слоя получают 27,7 г продукта (85%).

XIV. Синтез 2-(1-кето-2-инденметилен)индан-1-она

После нагревания при 120oC 23,1 г 2-гидроксиметилен-1-инданона в течение трех четвертей часа прибавляют 220 мл м-ксилола. Через четверть часа смесь охлаждают и продукт кристаллизуют.

Выход: 11,6 г (60%).

XIV.3. Синтез бис-2-инданон-1-метана

Конечный продукт, полученный на стадии XIV.2, в количестве 5 г вместе с 90 мл этилацетата и 1 г никеля Ренея подвергают взаимодействию с водородом в течение трех с половиной часов в автоклаве при 25oC и 0,54 МПа. Реакционную смесь затем фильтруют и фильтрат упаривают до 50oC. После прибавления гексана и охлаждения получают белое кристаллическое соединение. После повторения кристаллизации три раза получают 3,5 г (70%) продукта.

XIV. 4. Синтез бис-2-инденметана

При 58oC 3,99 г дикетона со стадии XIV.3 вместе с 2 каплями концентрированной соляной кислоты прибавляют к раствору 5,95 г толуол-4-сульфогидразида в 40 мл 96%-ного этанола. Эту реакционную смесь кипятят с обратным холодильником в течение 10 минут. После охлаждения на водно/ледяной бане продукт (бис-гидразон) отделяют фильтрацией, сушат и собирают с фильтра (7,68 г, 87%).

К 10,24 г диизопропиламина и 50 мл тетраметилэтилендиамина в течение 15 мин при 0oC прибавляют 40 мл 1,6 М MeLi в эфире. Пять минут спустя в течение 4 минут прибавляют 5 г бис-гидразона, после чего смесь нагревают до комнатной температуры. Эту смесь перемешивают 17 часов. Обработкой (прибавление воды, обработка органического слоя), получают сырой продукт реакции, который очищают кристаллизацией из гексана. Выход: 0,47 г бис-2-инденметана.

XIV.5. Синтез дихлорида (бис(2-инденил)метан)циркония

Повторяют пример I.2, при этом используют:

0,40 г бис(2-инден)метана,

2,0 мл н-BuLi,

0,40 г тетрахлорида циркония.

Получают 0,56 г твердого оранжевого соединения, дихлорида (бис(2-инденил)метан)циркония.

Пример XV

Полимеризация этилена

Этилен полимеризуют в условиях, как описано в примере IV. При этом, однако, используют катализатор примера XI в виде 1 мл 0,015 М суспензии в бензине. Этот катализатор предварительно смешивают в течение 1 минуты с 10 мл 1,6 М раствором МАО/толуола (Schering) перед прибавлением смеси в реактор при температуре реактора 155oC полимеризацию останавливают через 7 минут.

Выход: 42,5 г полиэтилена.

Пример XVI

Полимеризация этилена

Полимеризуют, как описано в примере XV, но при этом с использованием 1 мл 0,010 М суспензии катализатора примера XIII и 6,7 мл 1,6 М раствора МАО/толуола (Schering).

Выход: 34 г полиэтилена.

Пример XVII

Полимеризация этилена

Полимеризуют, как описано в примере XV, но при этом с использованием 1 мл 0,015 М суспензии катализатора примера XIV и 10 мл 1,6 М раствора МАО/толуола (Schering).

Выход: 29 г полиэтилена.

Сравнительный эксперимент H

Полимеризация этилена

Полимеризуют, как описано в примере XV, но при этом с использованием 1 мл 0,015 М суспензии Cp2ZrCl2 и 10 мл 1,6 М раствора МАО/толуола (Schering).

Выход: 11,5 г полиэтилена.

Сравнительный эксперимент G

Полимеризация этилена

Полимеризуют, как описано в примере XV, но при этом с использованием 1 мл 0,015 М суспензии (I-Ind)2ZrCl2 и 10 мл 1,6 М раствора МАО/толуола (Schering).

Выход: 14,5 г полиэтилена.

Пример XVIII

Полимеризация этилена/пропилена

Для сополимеризации в растворе этилена и пропилена используют реакционный продукт примера XI, как описано в примере VI. Концентрация Zr в реакторе составляет 8 μмоль/л; температура реагентов 40oC. При этом соотношение Al/Zr составляет 1250. После 30 минут полимеризации, в течение которой максимальная температура реактора составляет 50oC, выделяют 35 г чистого каучука без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3 53 мас.%; характеристическая вязкость 0,1 дл/г.

Пример XIX

Полимеризация этилена/пропилена

Для сополимеризации этилена и пропилена в растворе используют реакционный продукт примера XII, как описано в примере VI. При этом используют 6 μмоль/л и соотношение Al/Zr составляет 1670. Соотношение пропилена/этилена в газовой фазе равно 6; температура реагентов 40oC. После 30 минутной полимеризации, в течение которой максимальная температура реактора составляет 46oC, выделяют 26 г чистого каучука без видимого побочного гомополимерного продукта и обрабатывают. Содержание C3 в полученном таким образом продукте 62 мас.%; характеристическая вязкость 0,1 дл/г.

Продукты по примерам XVIII и XIX, оба, имеют < 2% C3 инверсии в полимерной цепи.

Сравнительный эксперимент K

Полимеризация этилена/пропилена

Для сополимеризации этилена и пропилена в растворе используют Me2Si(3-Me-Cp)2ZrCl2), как описано в примере VI. Соотношение Al/Zr составляет 2500. После 30 минутной полимеризации выделяют 5,2 г не гомогенного продукта с низкой молекулярной массой и обрабатывают.

Сравнительный эксперимент L

Полимеризация этилена/пропилена

В этом эксперименте в качестве катализатора используют VOC13 при концентрации 12,5 μмоль/л. В качестве сокатализатора применяют сесквиэтилалюминий хлорид, в таком количестве, чтобы соотношение Al/V было 16. В качестве промотора используют этиловый эфир дихлорфенилуксусной кислоты (ДСРАЕ), соотношение ДСРАЕ/V составляет 4. Полимеризацию этилена и пропилена в растворе проводят, как описано в примере VI. Соотношение пропилена/этилена в газовой фазе равно 2 и температура впуска 30oC. После 30 минутной полимеризации, в течение которой максимальная температура реактора составляет 40oC, катализатор полностью теряет активность; получают 9 г чистого каучука (Hoekstra: 85). Содержание C3 в этом каучуке 38 мас.%; на диаграмме ДСК определяют температуру кристаллизации -6oC.

Пример XX

XX.1. Синтез метил(2-инденил)сульфида

11,0 г метантиола прибавляют к раствору 13,7 г 2-инданона в 200 мл хлороформа. Далее, в течение 15 минут прибавляют раствор 17,2 г триметилхлорсилана в 30 мл хлороформа, после чего смесь перемешивают 20 минут при комнатной температуре. После этого по каплям прибавляют 25 мл воды, смесь три раза экстрагируют 50 мл 10 мас.% гидроксида натрия в водном растворе. Органический слой упаривают; к остатку прибавляют 150 мл метанола и 15 капель концентрированной серной кислоты. После нагревания с обратным холодильником в течение 20 часов прибавляют 60 мл воды и 10 мл насыщенного раствора карбоната натрия. Упаривают метанол, оставшийся осадок три раза экстрагируют эфиром. Эфирные слои сушат над сульфатом магния. После выпаривания оставшийся осадок очищают на колонке с силикагелем (подвижная фаза: бензин/ТГФ = 20/1).

Выход 10,98 г (65%).

XX.2. Синтез дихлорида бис(метил(2-инденил)сульфид)циркония

Повторяют пример I.2, при этом используют:

1,74 г метил(2-инденил)сульфида,

7,0 мл раствора н-BuLi,

1,25 г тетрахлорида циркония.

После экстракции CH2Cl2, упаривания и высушивания получают 2,0 г желтого твердого соединения, дихлорида бис(метил(2-инденил)сульфид)циркония.

Пример XXI

XXI.1. Синтез бензил(2-инденил)сульфида

К раствору 2,77 г 2-инданона в 150 мл хлороформа прибавляют 5,40 г бензилтиола. Затем в течение 30 минут прибавляют раствор 4,27 г триметилхлорсилана в 25 мл хлороформа, после чего смесь перемешивают в течение 90 часов при комнатной температуре. Смесь экстрагируют три раза 30 мл 5 мас.% гидроксида натрия в водном растворе, после чего органический слой упаривают. Остаток растворяют в 150 мл метанола и после прибавления 10 капель концентрированной серной кислоты перемешивают 2 часа при кипячении с обратным холодильником. После охлаждения до комнатной температуры продукт кристаллизации отделяют фильтрацией и сушат.

Выход 2,91 г (51%).

XXI.2. Синтез дихлорида бис(бензил(2-инденил)сульфид)циркония

Повторяют пример XX.2, при этом используют:

1,46 г бензил(2-инденил)сульфида,

3,8 мл раствора н-BuLi,

0,72 г тетрахлорида циркония.

Получают 1,1 г целевого соединения (91%).

Пример XXII

XXII.1. Синтез н-бутил(2-инденил)сульфида

К раствору 13,4 г 2-инданона в 200 мл хлороформа прибавляют 19,3 г 1-бутантиола. Затем в течение 30 минут прибавляют раствор 23,5 г триметилхлорсилана в 50 мл хлороформа, после чего смесь перемешивают в течение 65 часов при комнатной температуре. После этого по каплям прибавляют 25 мл воды и смесь экстрагируют три раза 50 мл 5 мас.% гидроксида натрия в воде. Органический слой сушат над MgSO4, упаривают и отгоняют в вакууме. Остаток растворяют в 150 мл метанола; прибавляют 15 капель концентрированной серной кислоты и кипятят с обратным холодильником 2 часа. После охлаждения до комнатной температуры прибавляют 10 мл раствора NH3; метанол упаривают; к остатку прибавляют 50 мл воды. После 3 экстракций эфиром эфирные слои сушат над MgSO4 и упаривают.

Выход 10,7 г (52%).

XXII. Синтез дихлорида бис(н-бутил(2-инденил)сульфид)циркония

Повторяют пример XX.2, при этом используют:

4,51 г н-бутил(2-инденил)сульфида,

13,8 мл раствора н-BuLi,

2,57 г тетрахлорида циркония.

Получают 2,0 г желтого порошка целевого соединения (32%).

Пример XXIII

XXIII.1. Синтез фенил(2-инденил)сульфида

17,7 г тиофенола прибавляют к раствору 10,2 г 2-инданона в 200 мл хлороформа. Далее в течение 30 минут прибавляют раствор 16,9 г триметилхлорсилана в 50 мл хлороформа, после чего смесь перемешивают в течение 65 часов при комнатной температуре. Затем смесь экстрагируют три раза 50 мл 5 мас.% гидроксида натрия в водном растворе, после чего органический слой упаривают. К остатку прибавляют 250 мл метанола и 25 капель концентрированной серной кислоты и смесь кипятят с обратным холодильником в течение двух часов. После упаривания оставшийся осадок очищают на колонке с силикагелем (подвижная фаза: гексан-ТГФ = 20/1).

Выход 7,84 г (45%).

XXIII.2. Синтез дихлорида бис(фенил(2-инденил)сульфид)циркония

Как в примере XX.2, при этом используют:

2,31 г фенил(2-инденил)сульфида,

6,4 мл раствора н-BuLi,

1,26 г тетрахлорида циркония.

Получают 2,1 г желтого порошка целевого соединения (66%).

Примеры XXIV-XXVII

Полимеризация этилена

В следующих далее примерах 1,5 л реактор наполняют 450 мл бензина, нагнетают этилен и устанавливают условия реакции (50oC; давление = 0,7 МПа). В реактор вводят 3,3 мл МАО (1,6 М в толуоле). Смешивают 25 мл бензина и 0,25 мл 0,01 М раствора 2-инденильного соединения и добавляют в реактор. Осуществляют смывание 25 мл бензина. Через 7 минут полимеризации при 50oC и 0,7 МПа полимеризацию останавливают понижением давления до атмосферного и выделяют и сушат полиэтилен. Используемые 2-инденильные соединения являются соединениями по примерам XX-XXIII. Результаты полимеризации даны в следующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2135522C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОСТИКОВОГО СОЕДИНЕНИЯ МЕТАЛЛОЦЕНА | 1992 |

|

RU2095364C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2118329C1 |

| КАТАЛИЗАТОРЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ГОМО- ИЛИ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1993 |

|

RU2132229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭЛАСТИЧНЫХ ЕР (D) М СОПОЛИМЕРОВ, СОЕДИНЕНИЕ | 1997 |

|

RU2179561C2 |

| АНСА-ЦИРКОНОЦЕНЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ ПО ЦИКЛОСИЛАНОВОМУ МОСТИКУ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2160277C1 |

| МЕТАЛЛОЦЕНОВЫЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2000 |

|

RU2238277C2 |

| КАТАЛИЗАТОРЫ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2155774C2 |

| МЕТАЛЛОКОМПЛЕКС И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1997 |

|

RU2196776C2 |

| МЕТАЛЛОЦЕНЫ, СПОСОБ СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И ЭТИЛЕНА, СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2000 |

|

RU2276671C2 |

Инденильные соединения общей формулы R' Ind-M-(Cp)-Qk, в котором Ind - инденильная группа; R' - алкил или сульфид; Ср - циклопентадиенильная или инденильная группа; М - переходный металл 4 группы Периодической системы элементов; Q - лиганд к М; к = 2, причем R' находится во 2-положении Ind-группы. 2- Инденильные соединения по изобретению проявляют более высокую активность при полимеризации олефинов в растворе. 4 c. и 10 з.п. ф-лы, 1 табл.

R' Jnd - M - (Cp) - Qk,

в котором символы имеют следующие значения:

Jnd - инденильная группа;

R' - заместитель инденильной группы, выбранный из группы, включающий алкил или сульфид;

Cp - циклопентадиенильная или инденильная группа;

M - переходный металл 4 группы Периодической системы элементов;

Q - лиганд к M,

k = 2,

причем R' находится во 2-положении Jnd-группы.

R'' Jnd,

где R'' является алкильной группой или сульфидом и находится во 2-положении Jnd-группы.

R Jnd - M - (Cp) - Qk,

где символы имеют следующие значения:

Jnd - инденильная группа;

R - мостик между Jnd-группой и Cp-группой, выбранный из метилиденовой, этилиденовой группы, диметилсилановой группы или атома серы;

Cp - циклопентадиенильная или инденильная группа;

M - переходный металл 4 группы Периодической системы элементов;

Q - лиганд к М;

k = 2,

причем R находится во 2-положении Jnd-группы и в котором или а) Jnd- и Cp-группы образуют мостик через соответствующее 1-положение, или б) инденильное соединение представляет собой бис(2,3-диметил-1-инденил)цирконийдихлорид, или в) инденильное соединение представляет собой или этилен-1-(3-бут-3-енил)инден-1-ил)-2-((1-бут-3-енил)-инден-2-ил)-цирконийдихлорид, или этилен-1-((3-аллилдиметилсилил)инден-1-ил)-2-((1-аллилдиметилсилил)инден-2-ил)цирконийдихлорид исключаются.

где R связана в 2-положении к обоим 2-Jnd-группам.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ БАРАБАННЫХ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ | 0 |

|

SU344887A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 3840772 A1, 1990 | |||

| Способ получения(со)полимеров этилена | 1981 |

|

SU979371A1 |

| Способ получения полиэтилена | 1984 |

|

SU1225491A3 |

Авторы

Даты

1999-03-27—Публикация

1993-11-03—Подача