Технический прогресс в современном машиностроении, самолето- и судостроении, радиоэлектронике, ракетной и атомной промышленности, в производстве товаров широкого потребления не осуществим без полимерных материалов (ПКМ). Решение многих народнохозяйственных задач: повышение качества, надежности и долговечности изделий, борьба с коррозией металлов, экономия металлов, непосредственно связано с применением полимерных композиционных материалов. Применение полимерных материалов в промышленности обусловлено весьма ценным сочетанием свойств, таких как высокая механическая прочность, стойкость в агрессивных средах, эластичность и упругость, износостойкость, с высокой технологичностью, а также доступностью и разнообразием исходного сырья.

В нынешних условиях актуально стоит проблема совершенствования технологических приемов при получении ПКМ, создание новейших технологий, базирующихся на малостадийных с пониженной материалоемкостью процессах.

Известен способ получения ПМ - аналог - в виде пленки с использованием электрического поля. Пленку пропускают в зазоре между двумя электродами. Один из них представляет собой неподвижный стержень, а другой - вращающийся ролик из электропроводящего материала. Варьируя напряжение, расстояние между электродами (от 0,25 до 3,75 мм) и скорость протяжки пленки (от 2 до 20 м/мин), меняют интенсивность обработки [Воронежцев Ю.И., Гольдаде В.Л., Пинчук Л.С., Снежков В.В. Электрические и магнитные поля в технологии полимерных композитов / Под ред. А.И. Свириденка. - Мн.: Наука и техника, 1990. - 263 с.: ил. - ISBN 5-343-00535-7].

Известен способ получения армированного полимерного материала - прототип - на основе эпоксидной смолы ЭД-20 и волокнистого наполнителя (технической нити), включающий операции пропитки волокнистого наполнителя смесью эпоксидной смолы ЭД-20 и отвердителя полиэтиленполиамина ПЭПА при массовом соотношении 9:1, формование и последующее отверждение [Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. - М.-Л., 1966, с.647, 665-667, Коршак В.В. Технология пластических масс. - М.: Химия, 1985, с.376].

Недостатками этого способа являются увеличение пористости и невысокие прочностные характеристики получаемого материала.

Задачей данного изобретения является повышение прочностных характеристик: разрушающего напряжения при статическом изгибе, удельной ударной вязкости, разрушающего напряжения при растяжении, понижение водопоглощения получаемого армированного полимерного композиционного материала.

Поставленная задача достигается тем, что в способе получения армированного полимерного композиционного материала, включающим пропитку волокнистого наполнителя смесью эпоксидной смолы ЭД-20 и отвердителя полиэтиленполиамина ПЭПА при массовом соотношении 9:1, формование и последующее отверждение, проводят формование пучка из отдельно пропитанных технических нитей и термическую обработку при температуре 30-70°C с одновременной импульсной обработкой сформованного пучка постоянным электрическим полем (ПЭП).

Предлагаемый способ отличается от прототипа тем, что, на стадии пропитки волокнистого наполнителя применяется импульсная обработка постоянным электрическим полем свежепропитанного связующим волокнистого наполнителя в виде технических нитей.

Для изготовления образцов предложено использовать в качестве связующего олигомерную эпоксидную смолу ЭД-20 (ГОСТ 10587-93), в качестве отвердителя применяли полиэтиленполиамин (ПЭПА) (ТУ 6-02-594-85). В качестве наполнителя использовали следующие технические нити:

- базальтовые нити (БН) (ГОСТ);

- стеклянные нити (СП) (ГОСТ 17139-2000).

В ходе процесса отверждения методом золь-гель анализа контролировали степень превращения X, масс.%, исходного олигомерного связующего в нерастворимый продукт сетчатой структуры.

Для полученных образцов определяли следующие характеристики:

σи - разрушающее напряжение при статическом изгибе, МПа (ГОСТ 4648-71);

αуд - удельную ударную вязкость, кДж/м2 (ГОСТ 4647-88);

- w - суточное водопоглощение, % (ГОСТ 4650-80);

- Нб - твердость по Бринеллю, МПа (ГОСТ 4670-91);

- ρ - плотность, кг/м3 (ГОСТ 15139-69);

- σр - разрушающее напряжение при растяжении, МПа.

Максимальные абсолютные погрешности при определении величин σи, αуд, w, Hб равны ±3 МПа, ±3,5 МПа, ±0,9%, ±3,6 МПа соответственно.

Пример 1

Приготавливали смесь эпоксидной смолы (ЭД-20) и отвердителя холодного отверждения (ПЭПА) при массовом соотношении 9:1, полученным раствором пропитывали стеклянную нить, из пропитанных нитей формовали пучки и подвергали их термической обработке при 70°C в течение 10 минут с последующим отверждением при температуре 20-25°C в течение 24 часов.

Пример 2 по примеру 1, отличающийся тем, что в качестве наполнителя используют базальтовую нить.

Пример 3 по примеру 2, отличающийся тем, что базальтовую нить после пропиточной ванны пропускают через однородное постоянное электрическое поле с напряжением 12 В.

Пример 4 по примеру 3, отличающийся тем, что в качестве наполнителя используют стеклянную нить.

Пример 5 по примеру 3, отличающийся тем, что базальтовую нить после пропиточной ванны пропускают через однородное постоянное электрическое поле с напряжением 25 В.

Пример 6 по примеру 5, отличающийся тем, что в качестве наполнителя используют стеклянную нить.

Пример 7 по примеру 6, отличающийся тем, что базальтовую нить после пропиточной ванны пропускают через однородное постоянное электрическое поле с напряжением 35 В.

Пример 8 но примеру 7, отличающийся тем, что в качестве наполнителя используют стеклянную нить.

Из сравнения физико-механических характеристик образцов (Табл. 1.), полученных по примерам 2 и 4 следует, что при обработке свежепропитанных связующим нитей в постоянном электрическом поле с напряжением 12 В наблюдается увеличение прочностных характеристик σи на 8-16%, αуд на 8-28%, водопоглощение в этих образцах снижается: в образцах с базальтовой нитью на (24)%, а в образцах со стеклянной нитью на (16)%.

Анализируя примеры 5, 6 можно увидеть, что увеличение напряжения ПЭП от 12 до 25 В заметно снижает водопоглощение в образцах с базальтовой нитью на 51%, а в образцах со стеклянной нитью, напротив, величина водопоглощения увеличивается на 12%, растет и величина σи в образцах с базальтовой нитью на 34%, а в образцах со стеклянной нитью на 18%. Заметно увеличивается и величина αуд в образцах с базальтовой нитью на 19%, а в образцах со стеклянной нитью на 30%.

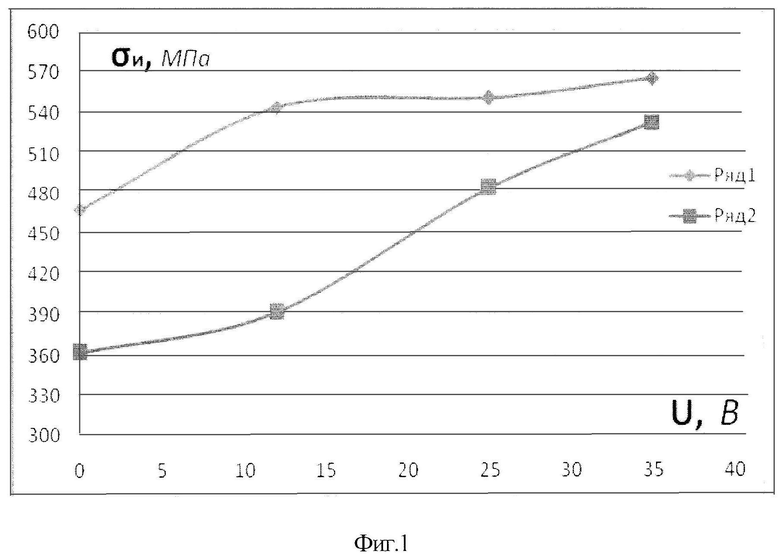

Рассматривая примеры 7, 8, можно отметить, что дальнейшее увеличение напряжения ПЭП также приводит к росту прочностных характеристик σи на 21% и αуд на 27% в образцах с базальтовой нитью, и на 32% в образцах со стеклянной нитью. Кратковременная обработка свежепропитанных связующим нитей (препрега) в постоянном электрическом поле (ПЭП) приводит к упрочнению материалов, полученных из этих препрегов, что объясняется ориентирующим воздействием ПЭП на полярные олигомерные молекулы связующего. Дальнейший рост напряжения ПЭП способствует увеличению прочностных характеристик. Это объясняется тем, что более ориентированной становится структура полимерной матрицы при увеличении напряжения в электрическом поле, однако дальнейшее упрочнение имеет тенденцию к замедлению (Фиг.1.)

Фиг.1 - Зависимости разрушающего напряжения при статическом изгибе σи от напряжения электрического поля U: 1 - наполнитель СП, 2 - наполнитель БП.

Полученные результаты свидетельствуют также о том, что материалы, армированные стеклянными нитями, обладают более высокой ударной прочностью и стойкостью к изгибающим нагрузкам, чем материалы, армированные базальтовыми нитями. Водопоглощение полученных образцов стеклопластиков значительно ниже, чем водопоглощение образцов базальтопластиков (Таблица 1).

Из полученных результатов видно, что эффект влияния величины напряжения на плотность материалов находится в пределах погрешности определения плотности. Это значит, что изменение напряжения электрического поля в изученных пределах практически не влияет на плотность материалов.

Таблица 1 - Физико-механические характеристики образцов ПМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2324709C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРЕТА | 2005 |

|

RU2298245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2182079C2 |

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

Способ получения армированного полимерного композиционного материала включает пропитку волокнистого наполнителя смесью эпоксидной смолы ЭД-20, отвердителя полиэтиленполиамина при массовом соотношении 9:1, формование пучка из отдельно пропитанных технических нитей, термическую обработку при температуре 30-70°C. Дополнительно проводят импульсную обработку сформованного пучка постоянным электрическим полем. Изобретение обеспечивает решение проблемы совершенствования технологических приемов при получении ПКМ, создание новейших технологий, базирующихся на малостадийных с пониженной материалоемкостью процессах. 1 ил., 1 табл.

Способ получения армированного полимерного композиционного материала, включающий пропитку волокнистого наполнителя смесью эпоксидной смолы ЭД-20, отвердителя полиэтиленполиамина ПЭПА при массовом соотношении 9:1, формование пучка из отдельно пропитанных технических нитей, термическую обработку при температуре 30-70°C, отличающийся тем, что дополнительно проводят импульсную обработку сформованного пучка постоянным электрическим полем (ПЭП).

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| Пресскомпозиция | 1980 |

|

SU891721A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

| Способ изготовления формовочной массы для отливки стальных зубопротезных изделий | 1939 |

|

SU60201A1 |

Авторы

Даты

2015-01-10—Публикация

2013-06-26—Подача