Изобретение относится к области производства бумаги и более точно касается способа изготовления растяжимой бумаги и устройства для его осуществления.

В патенте США US-A-3454463 раскрыт способ обработки газетной бумаги, предусматривающий ее принудительную усадку, включающий этапы прохождения сеточной стороны бумажного полотна в контакте с движущейся гладкой поверхностью механического уплотнителя, усадки полотна до величины, по существу превышающей требуемую величину, с последующим растяжением полотна до требуемой величины.

В патентной заявке EP-A- 0631014 раскрыт способ изготовления мягких изделий из тонкой бумаги.

Известен, кроме того, способ изготовления растяжимой бумаги, описанный в книге С. Н. Иванова "Технология бумаги", М.: Лесная промышленность, 1970, стр. 280-281, включающий подачу смеси растительных волокон в месильное устройство, смешивание волокон с водой, измельчение волокон, подачу измельченной массы в поточную камеру, подачу измельченной массы из поточной камеры на ткань для формирования бумажного полотна с последующим уменьшением содержания воды в нем под действием веса и вакуума, прессование указанного полотна с последующим дальнейшим уменьшением содержания воды в нем, начальную сушку бумажного полотна, уплотнение бумажного полотна, глянцевание.

Из этого же источника известна установка для осуществления способа изготовления бумаги, содержащая месильное устройство для смеси на основе волокон, поточную камеру, секцию формирования бумажного полотна, секцию прессования, секцию начальной сушки, секцию глянцевания.

Однако известный способ не обеспечивает получение бумаги, обладающей высокой степенью прочности и одинаковой степенью растяжимости как в продольном, так и в поперечном направлениях.

Известная установка не является установкой непрерывного действия.

В основу изобретения поставлена задача создать способ изготовления растяжимой бумаги, который позволял бы получать бумагу, обладающую одинаковой степенью растяжимости как в продольном, так и в поперечном направлениях и при этом характеризующуюся высокой степенью прочности, а также создать установку для осуществления такого способа, которая могла бы функционировать в непрерывном режиме.

Поставленная задача решается тем, что способ изготовления растяжимой бумаги, содержащий подачу смеси растительных волокон в месильное устройство, смешивание волокон с водой, измельчение волокон, подачу измельченной массы в поточную камеру, подачу измельченной массы из поточной камеры на ткань для формирования бумажного полотна с последующим уменьшением содержания воды в нем под действием веса и вакуума, прессование указанного полотна с последующим дальнейшим уменьшением содержания воды в нем, начальную сушку бумажного полотна, уплотнение бумажного полотна и его глянцевание, согласно изобретению включает окончательную сушку бумажного полотна до получения влажности между 15 и 4%, предпочтительно 10-8%, смешивание волокон с водой осуществляют в месильном устройстве, этап измельчения осуществляют путем растирания волокон в многоступенчатом устройстве с целью получения массы, имеющей степень измельчения по меньшей мере 30o SP (по прибору Шоппера-Риглера), этап уплотнения осуществляют между по меньшей мере одной парой валков, из которых один, выполненный из твердого материала и содержащий расположенные по его поверхности круговые ребра, приводится во вращение с большей скоростью, а другой, выполненный из мягкого материала и имеющий гладкую поверхность, приводится во вращение с меньшей скоростью, при этом начальную сушку бумажного полотна осуществляют до получения практически постоянной влажности между 15 и 65%.

Желательно этап глянцевания осуществлять под линейной нагрузкой на полотно между 10 и 100 кг/см, предпочтительно 50-52 кг/см.

Целесообразно также после этапа измельчения осуществлять дополнительный этап высокоплотного измельчения, а между этапом прессования и этапом уплотнения бумажное полотно натягивать так, чтобы получить его максимальное продольное удлинение, допускаемое его окончательной прочностью.

Возможно, кроме того, после этапа уплотнения к бумажному полотну не прикладывать продольного тягового усилия по меньшей мере до тех пор, пока его влажность не уменьшится до менее 4%.

В предпочтительном варианте прессованное полотно можно пропитывать добавками в растворе с целью улучшения последующего этапа предварительного профилирования полотна.

Поставленная задача решается также и тем, что установка для изготовления растяжимой бумаги, содержащая месильное устройство для смеси на основе волокон, поточную камеру, секцию формирования бумажного полотна, секцию прессования, секцию начальной сушки, секцию глянцевания, согласно изобретению содержит секцию окончательной сушки, секцию измельчения, содержащую многоступенчатое измельчающее устройство для лавовых дисков, гидратирующих волокна путем их растирания без разрезания, секцию уплотнения, содержащую по меньшей мере одну пару валков, из которых один выполнен из резинового материала и приводится во вращение с меньшей скоростью, чем другой валок, выполненный из твердого материала, причем по меньшей мере один из твердых валков предусмотрен с несколькими расположенными по его поверхности круговыми ребрами.

Желательно, чтобы секция пропитки была расположена между секцией прессования и секцией сушки.

При этом целесообразно секцию предварительного профилирования расположить ниже по ходу движения полотна секции пропитки.

Предпочтительно, чтобы месильное устройство представляло собой устройство типа для высокоплотного перемешивания и состояло из цилиндрического резервуара, имеющего основание в форме перевернутого усеченного конуса, и конической мешалки внутри резервуара с винтовым элементом на ее поверхности.

Возможно, чтобы секция измельчения состояла из измельчающих узлов, чередующихся со сборными камерами.

Желательно за секцией измельчения расположить дополнительную секцию высокоплотного измельчения типа перфорированного кольца.

В предпочтительном варианте секция формирования бумажного полотна содержит ткань, туго натянутую между возвратными валками, служащую для постепенного удаления воды из массы, состоящей из волокнистых сырьевых материалов и воды, под действием веса и/или вакуума.

В другом предпочтительном варианте секция прессования содержит прижимные валки и войлочные элементы, а секция пропитки содержит элементы для распыления пропитывающего раствора на бумажное полотно.

Целесообразно, чтобы секция предварительного профилирования содержала гладкий верхний валок фасонного профиля и гладкий нижний валок с традиционным гладким войлочным элементом.

Возможно, чтобы секция предварительного профилирования содержала гладкий верхний валок и гладкий нижний валок, между которыми расположен войлочный элемент с профильной поверхностной структурой.

Желательно также, чтобы секция предварительного профилирования содержала верхний валок фасонного профиля и гладкий нижний валок.

Предпочтительно, чтобы секция предварительного профилирования содержала гладкий верхний валок, гладкий нижний валок, традиционный войлочный элемент и войлочный элемент с фасонной поверхностной структурой, расположенной между войлочным элементом и нижним валком.

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления и прилагаемыми чертежами, на которых:

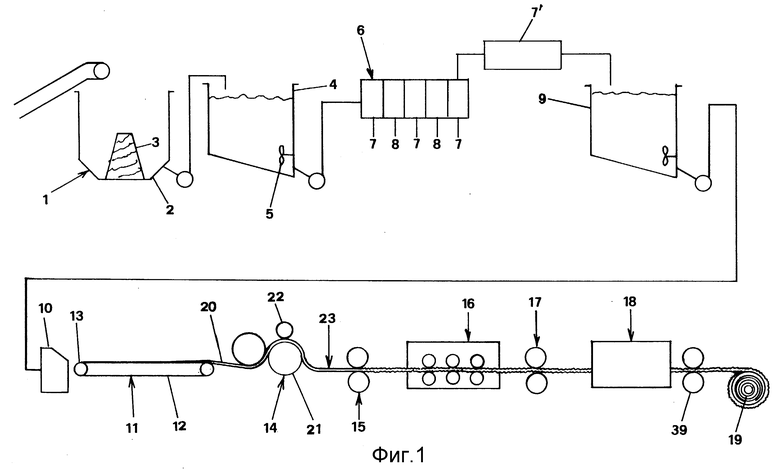

фиг. 1 изображает схему установки для осуществления способа в соответствии с изобретением;

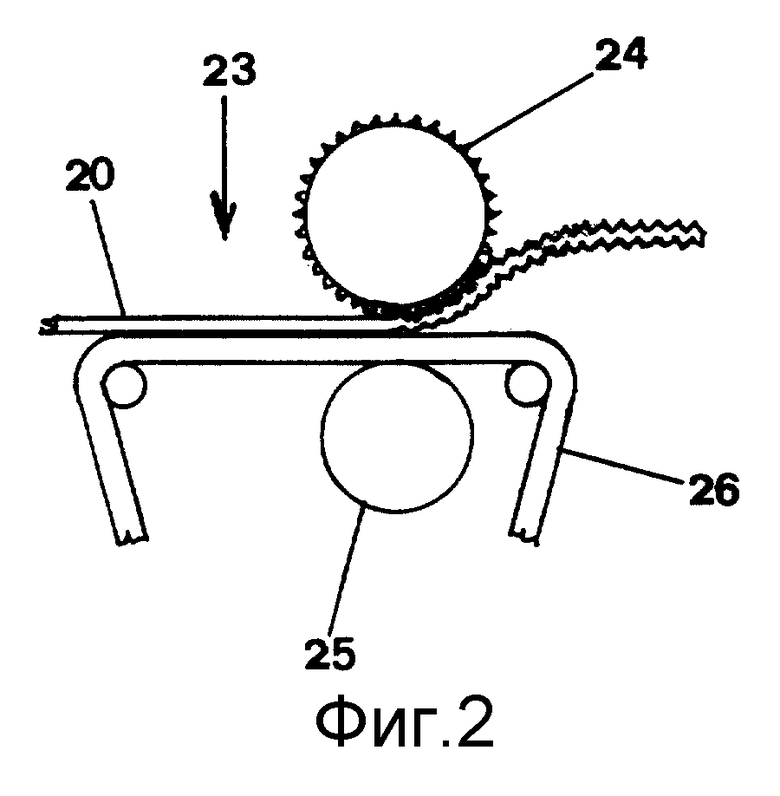

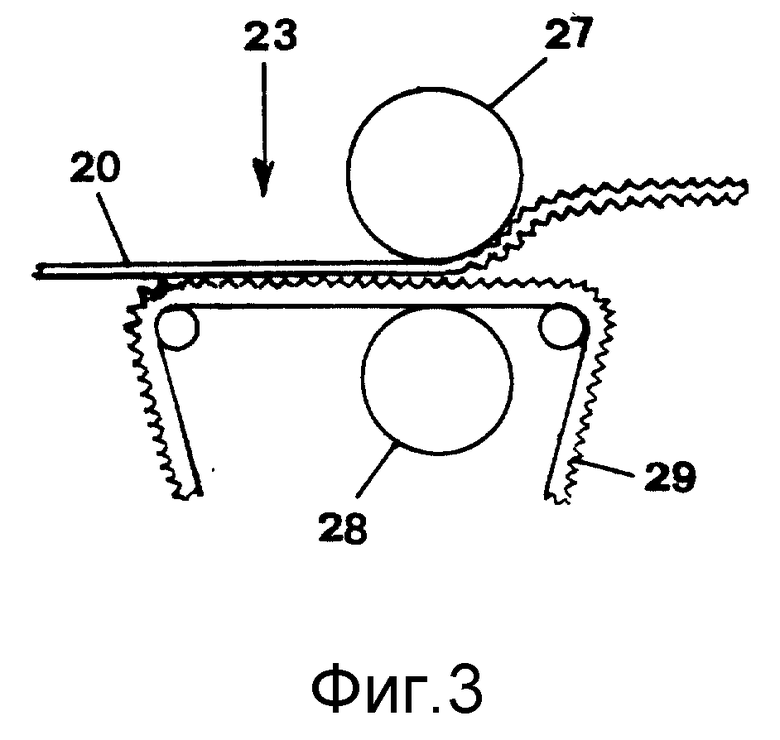

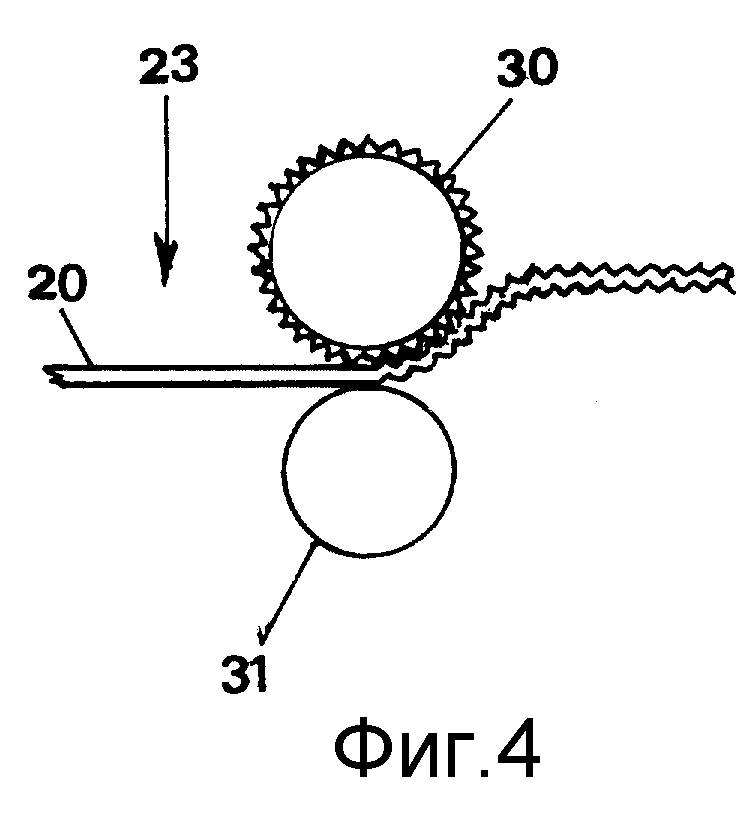

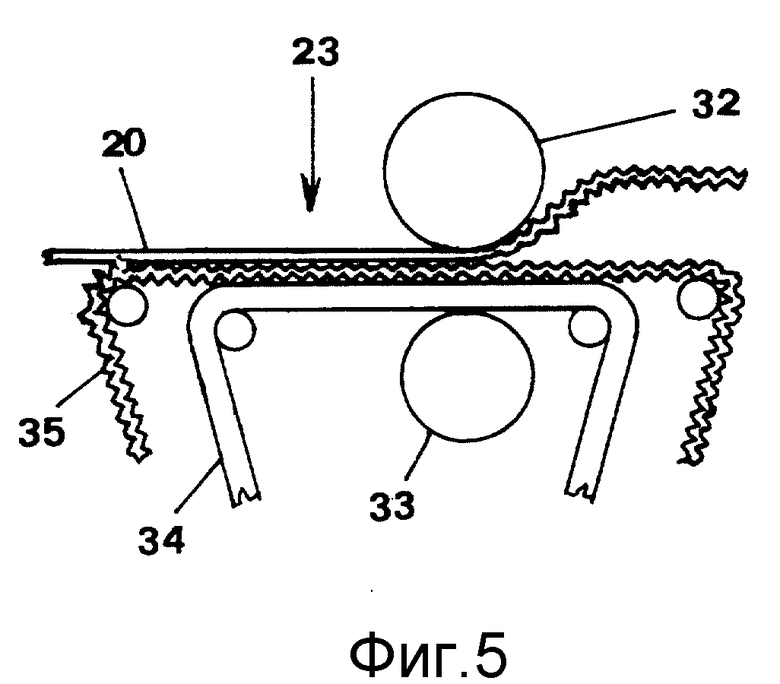

фиг. 2, 3, 4 и 5 - схематичные виды различных вариантов выполнения валков, используемых на этапе предварительного профилирования полотна;

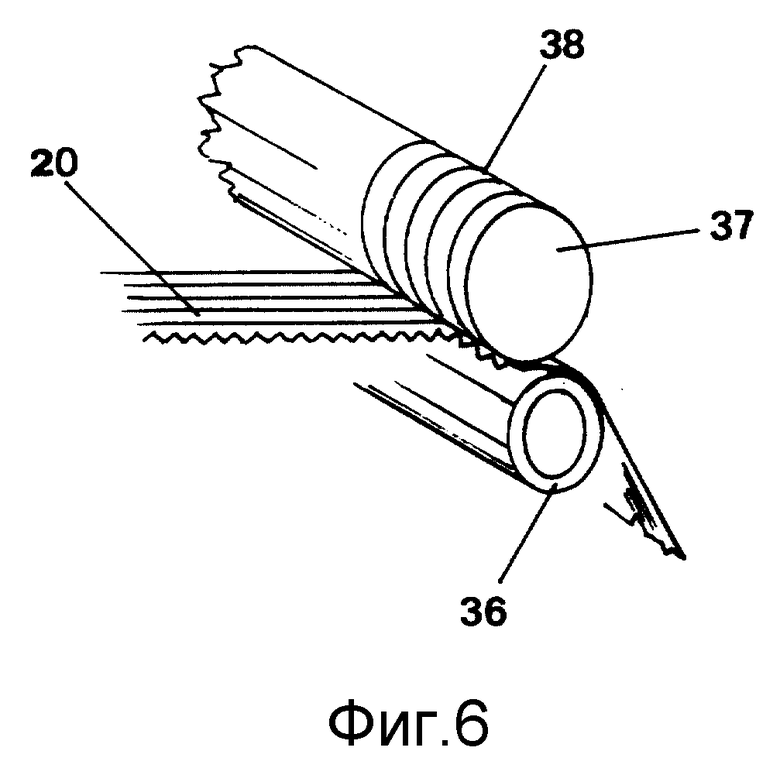

фиг. 6 - схематичный вид, иллюстрирующий валки, используемые на этапе уплотнения полотна.

Как видно из фигур, установка для изготовления растяжимой бумаги содержит месильное устройство 1 для перемешивания высокоплотных масс, состоящее, по существу, из цилиндрического резервуара 2 с основанием в форме перевернутого усеченного конуса и расположенной внутри резервуара конической мешалки 3, на поверхности которой предусмотрен выступающий винтовой элемент.

Месильное устройство 1 соединено со сборным баком 4, предусмотренным с мешалкой 5, и соединенным с секцией 6 измельчения, состоящей из измельчающих узлов 7 лавадискового типа, чередующихся со сборными камерами 8. Выход последнего измельчающего узла 7 соединен с дополнительным измельчающим узлом 7' типа с перфорированным кольцом для измельчения высокоплотной массы, который, в свою очередь, соединен со сборным баком 9, связанным с поточной камерой 10, из которой масса поступает в секцию 11, где формируется бумажное полотно. Эта секция содержит ткань 12, туго натянутую между двумя возвратными валками 13 и предназначенную для постепенного удаления воды из массы, состоящей из волокнистых сырьевых материалов и воды, под действием веса и вакуума.

Расположенный ниже по потоку массы конец секции 11 переходит в секцию 14 прессования, за которой расположена секция 23 пропитки и следующая за ней секция 15 предварительного профилирования полотна.

За секцией 15 предусмотрена секция 16 сушки горячими валками, которая обеспечивает постоянную влажность бумажного полотна между 15 и 65%, предпочтительно 50%, за которой расположена секция 17 уплотнения, содержащая пары противоположно вращающихся валков различного типа и с различными поверхностями, при этом валки приводятся во вращение с различными скоростями и способны уплотнять полотно в продольном и поперечном направлениях. В частности, верхний валок 37 каждой пары, выполненный из металла, содержит несколько расположенных по его поверхности круговых ребер 38 и вращается с большей скоростью, чем соответствующий нижний валок 36, выполненный из резины и имеющий гладкую поверхность.

Выход секции 17 уплотнения соединен с дополнительной секцией 18 сушки, которая, в свою очередь, соединена с секцией 39 глянцевания, откуда бумажное полотно поступает в секцию 19, где оно наматывается в рулон.

Секция 18 сушки обеспечивает влажность бумажного полотна между 4 и 15%, предпочтительно 10%.

Секция 39 глянцевания служит для улучшения печатных и сцепных характеристик растяжимой бумаги, причем этап глянцевания осуществляется под линейной нагрузкой на полотно, составляющей между 10 и 100 кг/см, предпочтительно между 50 и 52 кг/см.

Между секцией 18 сушки и секцией 19 намотки полотна в рулон могут быть расположены, если необходимо, дополнительные секция пропитки и секция сушки с целью дополнительной обработки бумажного полотна для улучшения печатных характеристик бумаги.

Установка, в соответствии с изобретением, содержит также ряд контрольных и автоматических устройств, обеспечивающих заданный режим работы протекания рабочего цикла, о которых ниже будет упомянуто.

Ниже будет описана работа установки в соответствии с изобретением с учетом продвижения бумажного полотна при его формировании через последовательно расположенные секции.

В месильное устройство 1 высокоплотного перемешивания подают кипы волокнистого сырьевого материала с заданным количеством воды с целью их смешивания. Здесь масса месится, перемешивается с водой и специальными добавками, служащими для увеличения конечной прочности волокон, гомогенизации воды и волокнистой массы и придания получаемой бумаге специальных характеристик.

Волокнистый сырьевой материал состоит, в частности, из растительных волокон, таких как длинноволокнистая целлюлоза, коротковолокнистая целлюлоза или других волокон, получаемых из растений, но не из древесины (хлопковые волокна, конопля, лен, эспарто, кенаф). Различные сырьевые материалы могут обрабатываться на одной или, предпочтительно, на различных технологических линиях.

Вращающаяся мешалка 3 постепенно перемешивает в устройстве 1 волокнистый сырьевой материал с водой и добавками, сохраняя при этом начальную длину волокон. В качестве добавок могут использоваться, в частности, крахмалы, которые способны связывать волокна вместе и увеличивать их конечную прочность, или карбоксиметилцеллюлоза (КМЦ), служащая для диспергирования волокон и, следовательно, для предотвращения их коагуляции, или синтетические и/или lactic смолы, служащие для обеспечения эластичной связи волокон.

Из месильного устройства 1 масса из волокон, воды и добавок, имеющая содержание сухого вещества около 15%, подается в следующую секцию 6 измельчения, где масса подвергается воздействию лавовых дисков измельчающих узлов 7, которые обрабатывают волокна, практически не разрезая их, но гидратируя их растиранием, и придают массе особые свойства. В результате такой обработки волокна модифицируются для облегчения их уплотнения и образования сплошной и однородной структуры, существенной для характеристик конечного изделия.

Степень измельчения массы может быть определена на основе требуемых параметров, измеряемых в единицах SR (по прибору Шоппера-Риглера) и, в соответствии с настоящим изобретением, масса после обработки в секции измельчения должна характеризоваться степенью измельчения, составляющей между 30oSR и 60oSR, в соответствии с весом полученной бумаги в граммах.

Из последнего измельчающего узла 7 масса, степень измельчения которой составляет, как указывалось, между 30oSR и 60oSR, подается в дополнительный измельчающий узел 7' типа перфорированного кольца, который работает при плотности около 20% и предназначен для гидратирования волокон, их разбухания и скручивания. Из узла 7' масса направляется в сборный бак 9 и оттуда в поточную камеру 10, из которой масса, имеющая содержание сухого вещества около 0,5-1%, заливается на нижерасположенную ткань 12 секции 11 формирования бумажного полотна.

На начальном участке этой ткани из массы постепенно удаляется вода сначала за счет веса, а затем с помощью всасывания, и это продолжается до тех пор, пока на выходном участке ткани содержание сухого вещества массы не будет составлять около 18%.

Выходящее из секции 11 бумажное полотно 20 направляется в секцию 14 прессования между прижимными валками 21 и войлочными элементами 22, где происходит дальнейшее удаление воды и увеличение содержания сухого вещества массы до около 35%.

Затем бумажное полотно проходит в секцию 23 пропитки, где оно обрабатывается раствором различных добавок для улучшения растягиваемости бумаги и/или производственной технологии. Такая пропитка осуществляется предпочтительно распылительным устройством, но может также осуществляться другими системами, например, путем пропускания бумажного полотна через резервуары с пропитывающим раствором. В любом случае количество пропитывающего вещества контролируется, что дает значительные преимущества как с точки зрения цены вещества, так и в отношении его дозирования.

Пропитанное таким образом полотно подвергается обработке в секции предварительного профилирования, где предусмотрены один или более предварительно профилирующих узлов, которые все могут быть идентичными или различными. В частности, каждый узел предварительного профилирования может содержать:

- верхний валок 24 с фасонным профилем и гладкий валок 25 с традиционным гладким войлочным элементом 26 (фиг.2);

- гладкий верхний валок 27 и гладкий нижний валок 28, между которыми расположен войлочный элемент 29 с профилированной поверхностью, служащий для соответствующего деформирования бумажного полотна, находящегося между элементом 29 и верхним валком 27 (фиг.3);

- верхний валок 30 с фасонным профилем и гладкий нижний валок 31 (фиг. 4);

- гладкий верхний валок 32, гладкий нижний валок 33, традиционный войлочный элемент 34 и войлочный элемент 35 с профилированной поверхностью, расположенный между элементом 34 и верхним валком 32 (фиг.5).

Использование нескольких узлов предварительного профилирования, которые могут быть идентичными или различными, дает возможность получать на бумажном полотне профили практически любого типа, в частности типа, который не может быть получен с помощью одного такого узла.

Предварительно профилированное таким образом бумажное полотно сушат перед этапом уплотнения в секции 16 до содержания сухого вещества около 50-60% путем пропускания его через горячие валки или трубу с горячим воздухом.

При прохождении полотна от секции 14 прессования к секции 17 уплотнения скорость вращения валков регулируется таким образом, что бумага подвергается такому натяжению, которое она испытывает при максимальном продольном удлинении, допускаемом ее окончательной прочностью, для получения поперечного стягивания бумаги с соответствующим запасом растяжимости бумаги в поперечном направлении.

Между секцией 15 предварительного профилирования и секцией 16 сушки может быть расположена секция сушки и/или плавления предпочтительно инфракрасного типа.

Происходящее в секции 17 уплотнение полотна в продольном и поперечном направлениях осуществляется путем пропускания полотна между двумя валками (фиг. 6), из которых нижний валок 36, выполненный из резины, приводится во вращение с определенной скоростью, в то время как верхний валок 37, выполненный из металла и содержащий несколько поверхностных ребер 38, например круговых, вращается с большей скоростью. Благодаря эффекту обжатия и форме металлического валка 37, взаимодействующего с резиновой поверхностью другого валка 36, на бумажном полотне в поперечном направлении образуется волнистость и одновременно, вследствие различных скоростей вращения валков и отсюда тормозящего действия резинового валка, осуществляется результирующее уплотнение полотна в продольном направлении.

После окончания указанного этапа уплотнения бумага дополнительно сушится в секции 18 до получения содержания сухого вещества около 85%, предпочтительно 90%.

Следует отметить, что при прохождении полотна от секции уплотнения до выхода из секции сушки скорость валков регулируется (она практически постоянна) так, чтобы полотно не подвергалось действию тягового усилия с тем, чтобы уплотненная в продольном направлении бумага не утрачивала ее продольной растяжимости.

После секции 18 сушки бумажное полотно подвергается глянцеванию в секции 39.

Полученное таким образом бумажное полотно, благодаря, в частности, этапам измельчения, пропитки, предварительного профилирования и уплотнения, обладает высокой степенью механической прочности и растяжимости в продольном и поперечном направлениях - порядка по меньшей мере 16% в поперечном направлении и по меньшей мере 20% в продольном направлении для бумаги весом между 100 и 150 г/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВТОРНО ЗАКРЫВАЕМЫЙ КОНТЕЙНЕР И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КОНТЕЙНЕРА ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2011 |

|

RU2589669C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 2002 |

|

RU2274691C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛОЖЕННОГО МОКРЫМ МЕТОДОМ, ТЕРМОСКРЕПЛЕННОГО, ПОЛОТНООБРАЗНОГО ВОЛОКНИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2211272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ТРЕХМЕРНЫМ РЕЛЬЕФОМ | 1999 |

|

RU2211273C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ БУМАГИ | 2015 |

|

RU2676489C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ КОНТЕЙНЕРОВ С УСИЛЕННЫМИ КРОМКАМИ И КОНТЕЙНЕР | 1999 |

|

RU2219061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ТРЕХМЕРНЫМ РЕЛЬЕФОМ И БУМАГА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 1999 |

|

RU2219296C2 |

| ПРЕСС С РАСШИРЕННЫМ ЗАЖИМОМ ДЛЯ КОЖЕВЕННОЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2369638C2 |

| КАЛАНДРИРОВАННАЯ ТЕХНИЧЕСКАЯ ТКАНЬ | 2003 |

|

RU2337198C2 |

| Способ изготовления ребристых сепараторов | 1979 |

|

SU942191A1 |

Способ изготовления растяжимой бумаги содержит этапы: подачу смеси растительных волокон в месильное устройство, смешивание волокон с водой в месильном устройстве, измельчение волокон путем растирания с целью получения массы, имеющей степень измельчения по меньшей мере 30o SR (по прибору Шоппера-Риглера); подачу измельченной массы в поточную камеру; подачу измельченной массы из поточной камеры на ткань для формирования бумажного полотна с последующим уменьшением содержания воды в нем за счет веса и вакуума; прессование указанного полотна с последующим дальнейшим уменьшением содержания воды; начальную сушку предварительно профилированного бумажного полотна до получения практически постоянной влажности между 15 и 68%; уплотнение полотна между парами валков, один из которых, выполненный из твердого материала, содержит поверхностные круговые ребра и приводится во вращение с большей скоростью, а другой, выполненный из мягкого материала, и имеющий гладкую поверхность, приводится во вращение с меньшей скоростью; окончательную сушку полотна до получения влажности между 15 и 4%, предпочтительно 10-8%; глянцевание полотна. Установка для изготовления растяжимой бумаги содержит месильное устройство, поточную камеру, секцию формирования бумажного полотна, секцию прессования, секцию начальной сушки, секцию глянцевания, секцию окончательной сушки, секцию измельчения с многоступенчатым измельчающим устройством для лаковых дисков, секцию уплотнения с по меньшей мере одной парой валков, из которых один выполнен из резинового материала и вращается с меньшей скоростью, чем другой валок, выполненный из твердого материала. По меньшей мере один из твердых валков имеет на своей поверхности круговые ребра. Технический результат достигаемый данной группой изобретений, заключается в создании способа изготовления растяжимой бумаги, позволяющего получить бумагу, обладающую одинаковой степенью растяжимости как в продольном, так и в поперечном направлениях и имеющую высокую степень прочности, и установки для изготовления растяжимой бумаги, работающей в непрерывном режиме. 2 с. и 17 з.п. ф-лы, 6 ил.

| Иванов С.Н | |||

| Технология бумаги | |||

| - М.: Лесная промышленность, 1970, с.280-281, 36, 37, 106-107, 122, 144-145 | |||

| Способ изготовления бумаги и картона | 1980 |

|

SU903426A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2269606C1 |

| US 5269883 А, 14.12.93. | |||

Авторы

Даты

1999-03-27—Публикация

1996-04-04—Подача