1

Изобретение относится к молочной промьшшеннссти и может быть использовано для производства продуктов детского питания.

Цель изобретения - получение кристалломассы в виде пасты, обеспечение ее стабильности при хранении и удобства ее использования.

Сущность способа заключается в следующем.

Молочный сахар-сырец растворяют при 90-95°С ДО содержания массовой доли сухих веществ 55-65%. В полу- ченньй сироп при 90-95 С вносят суспензию рафинирующих средств, % . от веса сахара-сырца:

Осветляющий

уголь (марки

ОУ-А, ОУ-Б

или МД-0,5) . 1,5-2,0 Гидросульфит

натрия0,05-0,07

Диатомит молотьй 1,5-2,0

Смесь вьщерживают при 90-95°С в течение 10-15 мин, а затем направляют на фильтрацию. Фильтрацию осуществляют на рамных фильтр-прессах В качестве фильтрующего элемента используется двухслойная салфетка ла сан-бельтинг.

Для получения продукта однородного состава с минимальным размером кристаллов, возможности хранения ег при низких температурах и удобства

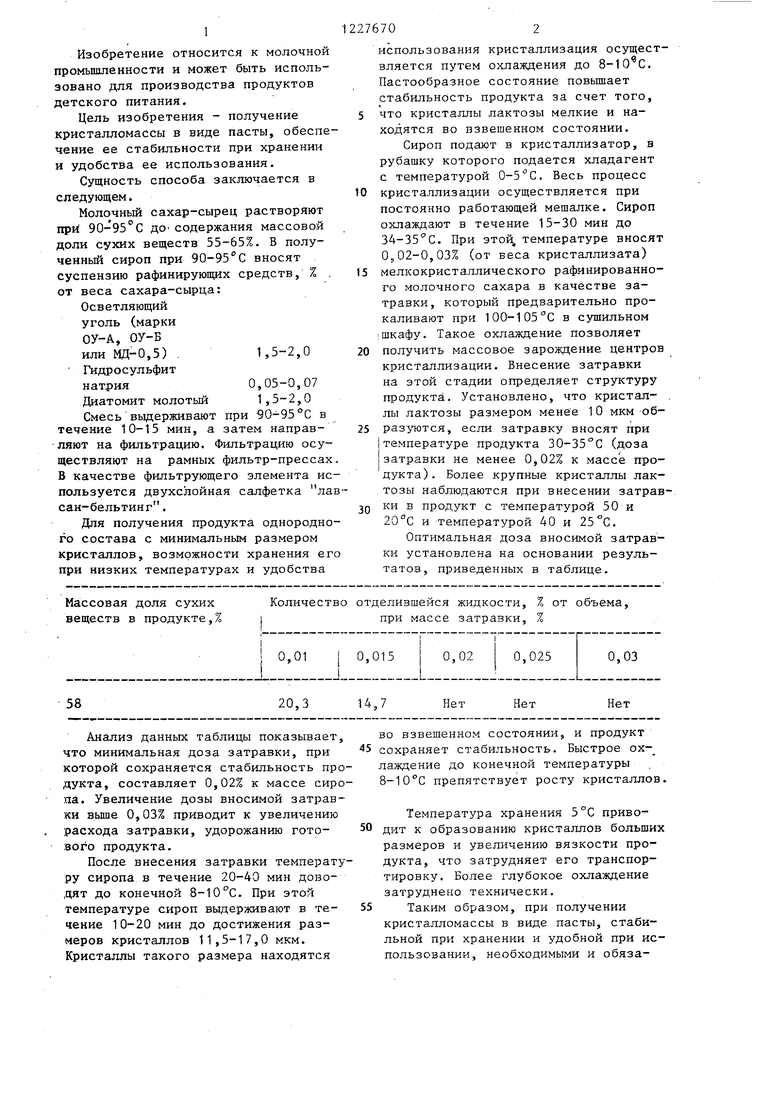

Массовая доля сухих веществ в продукте,%

Количество отделившейся жидкости, % от объема, при массе затравки, %

58

20,3

Анализ данных таблицы показывает, что минимальная доза затравки, при которой сохраняется стабильность продукта, составляет 0,02% к массе сиропа. Увеличение дозы вносимой затравки выше 0,03% приводит к увеличению расхода затравки, удорожанию готового продукта.

После внесения затравки температуру сиропа в течение 20-40 мин доводят до конечной . При этой температуре сироп выдерживают в течение 10-20 мин до достижения размеров кристаллов 11,5-17,0 мкм. Кристаллы такого размера находятся

использования кристаллизация осуществляется путем охлаждения до . Пастообразное состояние повьшает стабильность продукта за счет того,

что кристаллы лактозы мелкие и находятся во взвешенном состоянии.

Сироп подают в кристаллизатор, в рубашку которого подается хладагент с температурой . Весь процесс

кристаллизации осуществляется при постоянно работающей мешалке. Сироп охлаждают в течение 15-30 мин до 34-35 С. При этой, температуре вносят 0,02-0,03% (от веса кристаллизата)

мелкокристаллического рафинированного молочного сахара в качестве затравки, который предварительно прокаливают при 100-105 С в сушильном iшкафу. Такое охлаждение позволяет

получить массовое зарождение центров кристаллизации. Внесение затравки на этой стадии определяет структуру продукта. Установлено, что кристал- . лы лактозы размером мене е 1 О мкм -образ тотся, если затравку вносят при температуре продукта 30-35°С (доза затравки не менее 0,02% к массе продукта). Более крупные кристаллы лактозы наблюдаются при внесении затравки в продукт с температурой 50 и 20°С и температурой 40 и 25°С.

Оптимальная доза вносимой затравки установлена на основании результатов, приведенных в таблице.

14,7

Нет

Нет

Нет

во взвешенном состоянии, и продукт 5 сохраняет стабильность. Быстрое охлаждение до конечной температуры препятствует росту кристаллов.

Температура хранения 5°С приво- 50 дит к образованию кристаллов больших размеров и увеличению вязкости продукта, что затрудняет его транспортировку. Более глубокое охлаждение затруднено технически. 55 Таким образом, при получении

кристалломассы в виде пасты, стабильной при хранении и удобной при использовании, необходимыми и обязательными являются все указанные приемы.

Пример 1. Молочный сахар- сырец в количестве 1000 кг растворяют в 754 л воды в течение 45 мин при . Массовая доля сухих вещест составляет 57%. При достижении полного растворения сахара-сырца вносят рафинирующие средства: 2% активированного угля, 2% диатомита, 0,05% гидросульфита натрия. Рафинирование проводят в течение 15 мин.Из реактора сжатым воздухом давлением 0,3 МПа сироп продавливают через фильтр-пресс. Рафинированный сироп направляют в кристаллизатор. Одновременно в рубашку кристаллизатора подают хладагент. Сироп охлаждают до в течение 30 мин. При этой температуре вносят 0,02% мелкокристаллического рафинированного молочного сахара. После внесения затравки сироп охлаждают в течение 20 минут до . При достижении конечной температуры сироп перемешивают в течение 10 мин. Полученный продукт имеет однородную, пастообразную консистенцию, стабильную при хранении, со средним размером кристаллов 14- 17 мкм.

Пример 2. Последовательность технологических операций аналогична примеру 1. 1000 кг молочного сахара-сырца растворяют в 710л воды до содержания массовой доли сухих веществ в сиропе 58,5%. Рафинированный сироп охлаждают до 35°С в течение 15 мин. При этой температуре вносят затравку в количестве 0,02%. После внесения затравки температуру сиропа доводят до 10°С в течение 15 мин. При достижении этой температуры сироп перемешивают в течение 20 мин. Продукт имеет однородную стабильную кристалломассу в виде пасты со средним размером кристаллов 11,5- 13 мкм.

Пример 3. Сироп готовят аналогично примерам 1 и 2. 1000 кг молочного сахара-сырца растворяют в 667 л воды до содержания массовой

10

15

2276704

доли сухих веществ в сиропе 60%. Процесс рафинации проводят также по примерам 1 и 2. Рафинированный сироп охлаждают до в течение 20 мин, 5 при этой температуре вносят затравку в количестве 0,03%. После внесения затравки температуру сиропа доводят до в течение 30 мин. При достижении этой температуры сироп перемешивают в течение 15 мин. Полученный продукт представляет собой кристалломассу в виде пасты, однородную и стабильную, со средним размером кристаллов 12-15 мкм.

Пример 4. Последовательность технологических операций при приготовлении сиропа аналогична примерам 1-3. 1000 кг молочного сахара-сырца растворяют в 818 л воды до содержания массовой доли сухих веществ в сиропе 55%. Рафинированный сироп охлаждают до 34°С в течение 25 мин. При этой температуре вносят затравку в количестве 0,03%. После внесения затравки температуру сиропа доводят до в течение 40 мин. При достижении этой температуры сироп перемешивают в течение 15 мин. Продукт имеет однородную пастообразную консистенцию, стабильную при хранении, со средним размером кристаллов 13-16 мкм.

Пример 5. Сироп готовят аналогично примерам 1-4. 1000 кг молочного сахара-сырца растворяют в 538 л воды до содержания массовой доли сухих веществ в сиропе 65%. Процесс рафинации проводят согласно указанным примерам. Рафинированный сироп охлаждают до в течение

20

25

30

35

40

45

50

28 мин, при этой температуре вносят, затравку в количестве 0,02%. После внесения затравки температуру сиропа дово дят до в течение 35 мин. При достижении этой температуры сироп перемешивают в течение 12 мин. Полученный продукт представляет собой кристалломассу в виде пасты, однородную и стабильную при хранении, со средним размером кристаллов 11,5- 14 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО САХАРА | 1993 |

|

RU2048526C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1997 |

|

RU2128710C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 1995 |

|

RU2100438C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2006 |

|

RU2385566C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОКА СГУЩЕННОГО С САХАРОМ | 2004 |

|

RU2287281C2 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

| СПОСОБ ПРОИЗВОДСТВА СИРОПА ГИДРОЛИЗОВАННОЙ ЛАКТОЗЫ | 1994 |

|

RU2108044C1 |

| Способ производства молочного концентрированного продукта с сахаром | 2022 |

|

RU2781769C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОКОСОДЕРЖАЩЕГО КОНСЕРВИРОВАННОГО ПРОДУКТА С САХАРОМ, ОБОГАЩЕННОГО ВИТАМИНАМИ | 2010 |

|

RU2449545C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ЛАКТОЗЫ | 1998 |

|

RU2130076C1 |

| Храмцов А.Г | |||

| Молочный сахар | |||

| - М.: Пищевая промьппленность, 1972, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ получения лактозы | 1982 |

|

SU1105506A1 |

| Насос | 1917 |

|

SU13A1 |

| Технологическая инструкция по производству молочного сахара: Утв | |||

| Минмясомолпром СССР, ч | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-04-30—Публикация

1984-02-06—Подача