Изобретение относится к области нефтехимии, в частности к способу получения олефиновых углеводородов, используемых в дальнейшем для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известен способ дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды в системе реактор - регенератор с кипящим слоем мелкозернистого алюмохромового катализатора ИМ-2201, имеющего индекс стирания 20-30 мас.%. Такие катализаторы обычно получают методом формования из золя (Кирпичников П. Л., Береснев В.В., Панов Л.М. "Альбом технологических схем основных производств промышленности синтетического каучука ". -Л.: Химия, 1986, с. 8-12. Котельников Г.Р., Патанов В.А., Шитиков И.А. "Разработка катализатора дегидрирования парафиновых углеводородов на основе активного оксида алюминия" в сборнике научных трудов НИИМСК "Исследование и разработка технологии производства мономеров и синтетических каучуков". -М.: ЦНИИТЭнефтехим, 1983, с. 3-8; 1986, с. 25-33).

Применяемый в указанном способе катализатор обладает невысокой стабильностью и прочностью. Для алюмохромового катализатора, получаемого методом формования из золя, характерно быстрое разрушение частиц катализатора путем их дробления, сопровождаемое снижением его активности, что обуславливает необходимость вывода значительных количеств катализатора из системы с соответствующей подпиткой ее свежим катализатором. Например, при дегидрировании н-бутана расход катализатора в расчете на подаваемое сырье составляет 1 мас. % или соответственно в расчете на получаемый олефин (бутилены) - 25 кг/т.

Известен также способ дегидрирования парафиновых углеводородов в соответствующие углеводороды в системе реактор - регенератор с кипящим слоем алюмохромового катализатора, имеющего индекс истирания 1-10 мас.%. Такие катализаторы получают, например, методом пропитки высокопрочного микросферического носителя (SU N 1366200, A1, 15.01.88).

Применение в данном случае более стабильного и прочного катализатора практически не требует специального вывода катализатора из системы, а подпитка ее свежим катализатором значительно ниже, чем в приведенном аналоге, и является, главным образом, величиной необратимых потерь катализатора через узлы пылеулавливания системы реактор - регенератор.

Однако при этом наблюдается постепенный вынос из системы мелких фракций катализатора, так как восполнение мелких фракций за счет подпитки системы свежим катализатором в этих условиях невозможно. Сужение фракционного состава частиц катализатора в кипящем слое системы реактор - регенератор за счет отдувки мелких фракций приводит к снижению однородности кипения, увеличению пульсаций давления в кипящем слое, выбросам катализатора из кипящего слоя и соответственно к повышенному выносу катализатора из системы, а также к ухудшению тепло- и массообменных характеристик кипящего слоя.

Кроме того, при сокращении количества мелких фракций катализатора в кипящем слое, работающих в системе как своеобразная смазка, усиливается эрозионное воздействие крупных частиц высокопрочного катализатора на элементы конструкции системы реактор - регенератор, а также ответное истирание самих частиц катализатора.

Все это снижает эффективность процесса и определяет относительно высокий расход катализатора в известном способе, учитывая более высокую стоимость катализатора, получаемого методом пропитки носителя по сравнению, например, с катализатором, получаемым из золя.

Задачей, решаемой настоящим изобретением, является снижение расхода катализатора в процессе, а также улучшение тепломассообменных характеристик кипящего слоя, снижение эрозии элементов конструкции системы реактор - регенератор.

Предлагается способ получения олефиновых углеводородов C3-C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор - регенератор с кипящим слоем алюмохромового катализатора, представляющего собой смесь, 3-40 мас.% которой составляет катализатор с индексом истирания 20-30 мас.%, а остальное - катализатор с индексом истирания 1-10 мас.%.

Алюмохромовый катализатор с индексом истирания 20-30 мас.% получают, например, методом формования из золя. Широко используемым в промышленности катализатором такого типа является катализатор ИМ-2201. Катализатор с индексом истирания 1-10 мас.% получают, например, методом пропитки высокопрочного носителя. Примером такого катализатора может служить катализатор марки СПС (SU N 1366200, A1, 15.01.88).

Отличием заявляемого способа от прототипа является использование вышеуказанной смеси катализаторов.

Эти катализаторы имеют различный характер разрушения в ходе эксплуатации: дроблением и истиранием с поверхности.

При дегидрировании на катализаторе, получаемом методом пропитки высокопрочного микросферического носителя, добавка в кипящий слой катализатора, полученного методом формования из золя и разрушающегося дроблением, позволяет сохранить гранулометрический состав катализатора в кипящем слое практически постоянным за счет подпитки слоя мелкими фракциями, образующимися при измельчении в ходе эксплуатации указанного катализатора, что в конечном итоге приводит к снижению расхода эффективного, но более дорогостоящего катализатора, получаемого методом пропитки носителя.

Расход в данном случае относительно более дешевого катализатора, получаемого из золя, экономически является вполне оправданным.

В качестве указанной добавки может использоваться также и отработанный алюмохромовый катализатор, полученный из золя, после его длительной эксплуатации.

Изобретение иллюстрируется следующими примерами.

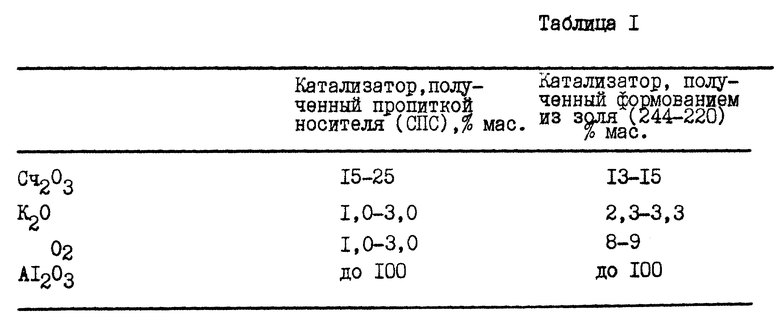

В примерах используются катализаторы, имеющие химический состав согласно табл. 1.

Пример 1.

Дегидрирование пропана в пропилен осуществляется на установке с кипящим слоем катализатора, состоящей из реактора и регенератора с непрерывной циркуляцией катализатора между ними.

Запыленный катализатором поток контактного газа из реактора проходит теплообменник, затем высокоэффективный циклон и далее поступает в скруббер водной отмывки от катализаторной пыли, после чего направляется на узлы выделения и очистки пропилена.

Запыленный катализатором поток газов регенерации из регенератора проходит через теплообменник, высокоэффективный циклон, фильтры санитарной очистки и сбрасывается в атмосферу.

Циклоны обладают высокой эффективностью улавливания частиц катализатора (до 85-97%) и оборудованы транспортными трубами, по которым уловленный катализатор непрерывно возвращается в кипящий слой регенератора.

Общие потери катализатора складываются из катализатора в шламе скруббера (определяется измерением количества образующегося шлама и концентрации катализатора в нем), в улове фильтров санитарной очистки (взвешиванием уловленного катализатора) и в газах регенерации, сбрасываемых в атмосферу (измерением запыленности методом фильтрации проб запыленного газа).

Для определения доли катализатора, полученного пропиткой носителя, в общих потерях и соответственно потерь этого катализатора в уловленном катализаторе определяют содержание оксида кремния. Учитывая, что в данном примере катализатор на носителе содержит 1,0 мас.% оксида кремния, а катализатор на основе золя 9,0 мас.%, при определении содержания оксида кремния в смеси становится возможным вычислить долю катализатора, полученного пропиткой носителя в смеси и соответственно его удельные потери.

Индекс истирания используемых катализаторов оценивался по методике, хорошо модулирующей характер истирания гранул в промышленных системах (Котельников Г. Р. , Патанов В.А., Щукин Е.Д., Козина Л.Н. "Коллоидный журнал", 1975, т. 37, N 5, с. 875).

Процесс дегидрирования пропана проводят при загрузке в систему реактор - регенератор 4850 кг алюмохромового катализатора, полученного пропиткой носителя, и 150 кг - полученного формованием из золя (что составляет 3 мас.% от общего количества катализатора в системе).

Температура дегидрирования - 590oC.

Температура регенерации - 640oC, циркуляция катализатора - 5,8 т/ч, подача пропана - 350 кг/ч.

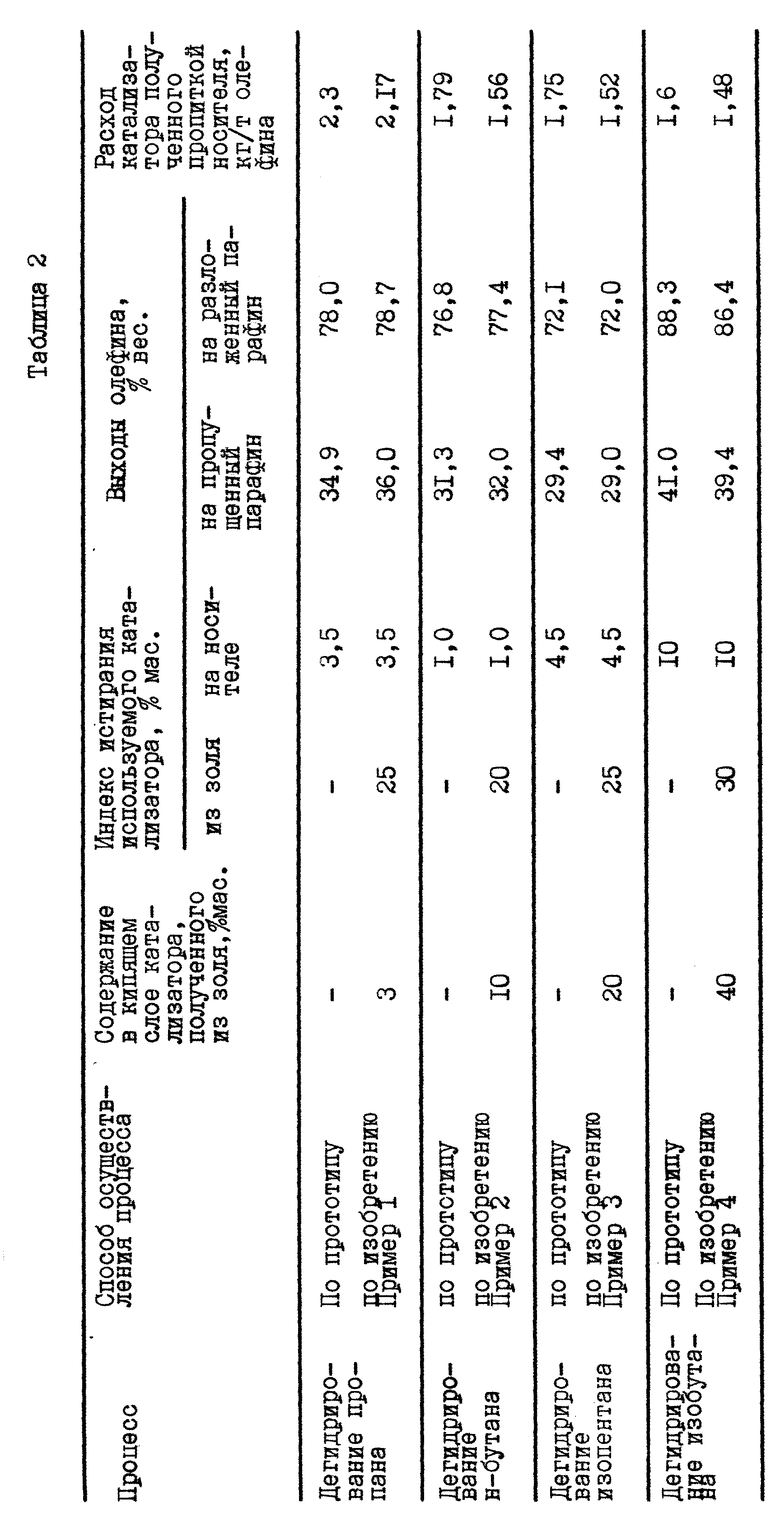

Индексы истирания используемых катализаторов и показатели дегидрирования приведены в табл. 2.

Пример 2.

Дегидрирование н-бутана в бутилены осуществляют аналогично примеру 1, однако в систему загружено 4500 кг алюмохромового катализатора, полученного пропиткой носителя, и 500 кг - полученного формованием из золя (что составляет 10 мас.% от общего количества катализатора в системе). Догруженный катализатор из золя предварительно отработал в промышленной системе на дегидрировании изобутана в течение 9 месяцев и является отходом производства.

Температура дегидрирования 570oC, температура регенерации - 640oC, циркуляция катализатора 7,4 т/год, подача н-бутана в реактор - 450 кг/ч.

Индексы истирания используемых катализаторов и показатели дегидрирования приведены в табл. 2.

Пример 3.

Дегидрирование изопентана в изоамилены осуществляют аналогично примеру 1, однако в систему загружено 4000 кг алюмохромового катализатора, полученного методом пропитки носителя, и 1000 кг - полученного формованием из золя (что составляет 20 мас.% от общего количества катализатора в системе). Температура дегидрирования 580oC, температура регенерации 650oC, циркуляция катализатора 6,9 т/ч, подача изопентана в реактор - 450 кг/ч.

Индексы истирания используемых катализаторов и показатели дегидрирования приведены в табл. 2.

Пример 4.

Дегидрирование изобутана в изобутилен осуществляют аналогично примеру 1, однако в систему загружено 3000 кг алюмохромового катализатора, полученного методом пропитки носителя, и 2000 кг - полученного формованием из золя (что составляет 40 мас.% от общего количества катализатора). Температура дегидрирования 580oC, температура регенерации - 620oC, циркуляция катализатора 7,8 т/ч, подача изобутана в реактор 500 кг/ч.

Индексы истирания используемых катализаторов и показатели дегидрирования приведены в табл. 2.

Как видно из табл. 2 нижний предел заявляемой величины добавки катализатора с индексом истирания 20-30 мас.% (3 мас.%) ограничивается повышенным расходом катализатора на основе носителя, а верхний (40 мас.%) - снижением выходов олефинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134676C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666542C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| Способ получения олефиновых углеводоров C-C | 2015 |

|

RU2619128C1 |

Описывается способ получения олефиновых углеводородов С3 - C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор - регенератор с кипящим слоем алюмохромового катализатора, представляющего собой смесь, 3-40 мас.% которой составляет катализатор с индексом истирания 20-30 мас.%, а остальное - катализатор с индексом истирания 1-10 мас.%. Технический результат состоит в снижении расхода катализатора, улучшении тепломассообменных характеристик кипящего слоя, уменьшении эрозии оборудования. 2 табл.

Способ получения олефиновых углеводородов C3 - C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор - регенератор с кипящим слоем алюмохромового катализатора, отличающийся тем, что в качестве катализатора используют смесь, 3 - 40 мас.% которой составляет катализатор с индексом истирания 20 - 30 мас.%, а остальное - катализатор с индексом истирания 1 - 10 мас.%.

| SU 1366200 A1, 15.01.88 | |||

| SU 1713237 A1, 27.05.96 | |||

| Способ получения олефиновых углеводородов | 1971 |

|

SU455932A1 |

| Шарнирно-рычажный механизм | 1977 |

|

SU637578A1 |

Авторы

Даты

1999-07-27—Публикация

1998-01-05—Подача