Изобретение относится к нефтехимическому синтезу, в частности - к способу получения винилхлорида, одного из важнейших хлоролефинов, применяемого для получения различных полимерных материалов (Хрулев В.М. "Поливинилхлорид".- М.: изд. "Химия", 1964, с. 18-28).

Известен способ получения винилхлорида дегидрохлорированием дихлорэтана обработкой его водными щелочами в присутствии метанола (Пат. США, 2541022 (1951).

Дегидрохлорирование осуществляется 50%-ным водно-метанольным раствором гидроксида натрия при температуре 70-80oC. Выход винилхлорида достигает 98 мас.%.

Этот способ имеет следующие недостатки:

периодичность процесса;

применение дорогостоящих метанола и каустической соды.

В настоящее время мировой промышленной практикой в подавляющем большинстве освоено термическое дегидрохлорирование дихлорэтана при температуре 400-500oC. (Авт. св. СССР N 218880, опубл. 12.11.71 г. БИ N 8 и "Производство винилхлорида в основных капиталистических странах", обзорн. информ. серии "Хлорная промышленность", М. НИИТЭХИМ, 1979, с. 24).

Прототипом изобретения является способ получения винилхлорида, заключающийся в том, что очищенный дихлорэтан испаряют и направляют на термическое дегидрохлорирование, которое осуществляют при 250 - 550oC и давлении до 30 атм в присутствии инициаторов или без них. Конверсия дихлорэтана составляет 42-70% (Технологический регламент производства винилхлорида Стерлитамакского АО "Каустик", 1996 г., N 69-96).

Как правило, с целью снижения образования кокса в трубках реактора в промышленных условиях конверсия поддерживается на уровне 50%. Селективность по винилхлориду при этом составляет 97-98,5%. Реализованные газы с температурой 250-550oC подвергают закалке путем орошения в закалочной колонне охлажденным циркулирующим дихлорэтаном.

Недостатком известного процесса является то, что одновременно с винилхлоридом образуется также ацетилен, бутадиен и другие примеси. Непредельные углеводороды (ацетилен, бутадиен) вызывают усиленное смоло- и сажеобразование, коррозию и закоксование аппаратуры. Присутствие ацетилена увеличивает пожароопасность процесса.

Далее продукты реакции со стадии термического дегидрохлорирования разделяют ректификацией и подвергают специальной очистке. Непрореагировавший дихлорэтан выделяют и вновь вводят в зону термического дегидрохлорирования.

Задача изобретения - повышение селективности процесса.

Задача решается путем термического дегидрохлорирования дихлорэтана при 250-550oC и давлении 20-30 атм с последующей закалкой реакционных газов в присутствии в закалочной жидкости бифункционального каталитического комплекса - гидрохлорида амина общей формулы

(R)3NH+Cl-,

где R - алкил, изоалкил или арил в различных сочетаниях.

В присутствии указанного бифункционального каталитического комплекса непрореагировавший дихлорэтан подвергается дополнительному дегидрохлорированию с образованием винилхлорида. Примесь ацетилена посредством бифункционального катализатора подвергается гидрохлорированию до целевого продукта.

Известно применение гидрохлоридов аминов в процессе декарбоксилирования алкилформиатов при температуре до - 170oC. При этом отщепление хлористого водорода не наблюдается.

В заявляемом объекте нам удалось добиться противоположного эффекта: гидрохлориды аминов отщепляют хлористый водород. Это можно объяснить проявлением основных свойств у гидрохлоридов третичных аминов, благодаря чему соединение может коорденировать молекулу HCl. Образующийся при этом бифункциональный каталитический комплекс, особенно при высоких температурах, способствует реакции гидрохлорирования ацетилена. Если содержание ацетилена в реакционной среде низко, то такой комплекс разлагается с выделением HCl и исходного гидрохлорида амина.

Таким образом, заявляемое техническое решение не является очевидным, т. к. базируется на способности гидрохлорида амина отщеплять хлористый водород.

Сущность способа заключается в следующем.

Предварительно очищенный 1,2-дихлорэтан с содержанием основного вещества не менее 99,9 мас.% испаряют и подают в реактор, где подвергают термическому дегидрохлорированию при температуре 250-550oC и давлении 20-30 атм. Реакционные газы подвергают последующей закалке охлажденным дихлорэтаном, содержащим 5 мас.% бифункционального катализатора при 148-153oC, давлении 19-20 атм.

Пример 1. 99 г (1 моль) предварительно очищенного 1,2-дихлорэтана с содержанием основного вещества не менее 99,9 мас.% испаряют и перегревают до 330oC, после чего подают в реактор трубчатого типа. Температура в реакторе 512oC, давление 20,1 атм. На выходе из реактора конверсия исходного сырья - дихлорэтана 50,9%. Реакционная смесь поступает в газообразном виде в закалочный аппарат, представляющий собой насадочную колонну, орошаемую бифункциональным катализатором 5%-ным раствором гидрохлорида триэтиламина в 1,2-дихлорэтане. Температура в закалочном аппарате 150oC, давление 19 атм.

Жидкая фаза представляет собой раствор гидрохлорида триэтиламина в 1,2-дихлорэтане.

В паровой фазе из закалочного аппарата удаляется:

Дихлорэтан - 33,23 г (0,52 моль);

в т.ч. непрореагировавший дихлорэтан - 1,98 г (0,02 моль);

Винилхлорид - 60,35 г (0,9658 моль);

и др. примеси - 1,42 г

Таким образом, суммарная конверсия дихлорэтана за проход 98%, селективность 98,54%.

Пример 2. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диэтиламина.

Пример 3. Аналогично примеру 1 в качестве катализатора используют гидрохлорид циклогексиламина.

Пример 4. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диэтилбензиламина.

Пример 5. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диметилбутиламина.

Пример 6. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диэтилпропиламина.

Пример 7. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диэтилизопропиламина.

Пример 8. Аналогично примеру 1 в качестве катализатора используют гидрохлорид диизопропиламина.

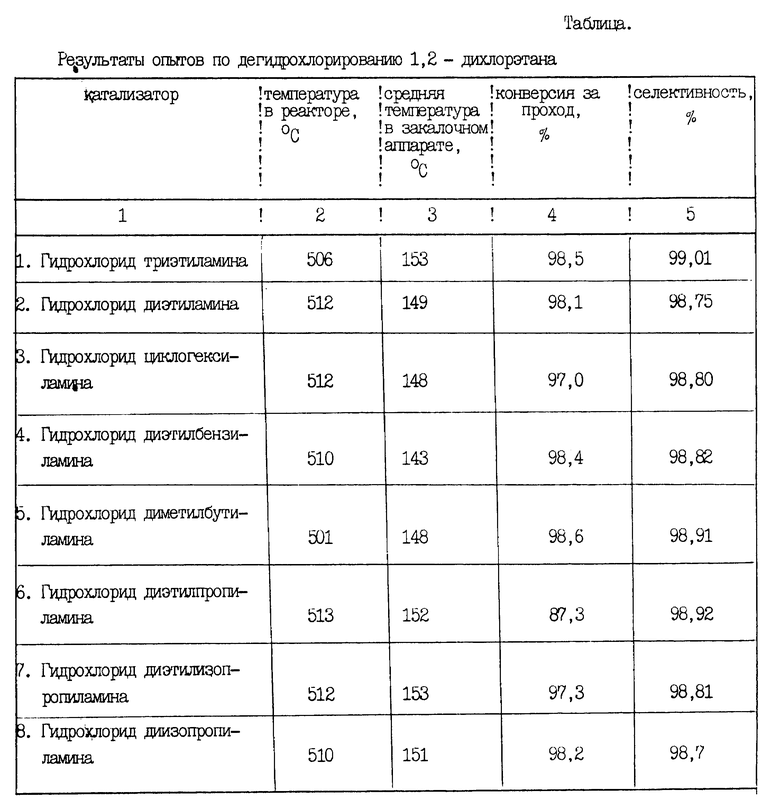

Результаты примеров сведены в таблицу.

Ведение процесса предлагаемым способом увеличивает конверсию дихлорэтана до 99 мас.%, при селективности 98,54-99,01%, уменьшает выход побочных, легко полимеризуемых примесей ацетилена и бутадиена, сокращает почти в два раза энергопотери, связанные с рециклом дихлорэтана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2005 |

|

RU2292328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2004 |

|

RU2280636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2003 |

|

RU2250891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕНА | 2005 |

|

RU2288909C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

Изобретение относится к способу получения винилхлорида, применяемого для получения различных полимерных материалов. Сущность изобретения заключается в том, что винилхлорид получают термическим дегидрохлорированием дихлорэтана при температуре 250-550oС и давлении 20-30 атм с последующей закалкой реакционных газов 5 мас. %. Раствором в дихлорэтане бифункционального катализатора-гидрохлорида амина общей формулы

(R)3NН+Cl-,

где R - алкил, изоалкил или арил.

Достигают конверсию дихлорэтана до 99% при селективности образования винилхлорида 98,5-99,0%. 1 табл.

Способ получения винилхлорида термическим дегидрохлорированием дихлорэтана при температуре 250 - 550oС с последующей закалкой реакционных газов циркулирующим дихлорэтаном и выделением целевого продукта ректификацией, отличающийся тем, что закалку реакционных газов осуществляют 5 мас.% раствором в дихлорэтане бифункционального катализатора гидрохлорида амина общей формулы

(R)3NH+Cl-,

где R - алкил, изоалкил или арил.

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| - Стерлитамак, 1996, с.51-56 | |||

| Способ получения винилхлорида | 1980 |

|

SU979314A1 |

| Алкоксиды и ароксиды производных триалкиларалкил /алкил/ аммония в качестве катализатора для дегидрогалоидирования галоидуглеводородов | 1981 |

|

SU1038338A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1999-04-20—Публикация

1997-06-10—Подача