1

Изобретение относится к химикотермической обработке полых изделий, в частности к установкам для высокотемпературной газовой цементации внутренней поверхности полых изделий.

Известна установка для упрочнения полых цилиндрических изделий, преимущественно внутренних поверхностей, газовой цементацией, содер}чащая коаксиально укрепленные на стойках опоры с фиксирующими конусами, имеющими механизм продольного перемещения и коаксиальные сквозные каналы, один из которых соединен с подводом газа,

а другой с отводом l. «

Недостатком известной установки является невозможность обеспечения качественной обработки внутренней поверхности изделий.

Цель изобретения - повышение качество обработки внутренней поверхности изделий при газовой цементации.

Для достих еиия поставленной цели iB установке для упрочнения полых цилиндрических изделий, преимущественно внутренних поверхностей, газовой цементацией, содержащей коаксиально укрепленные на стойках опоры с фиксирующими конусами, имеющими механизм продольного перемещения и коаксиаль ные сквозные каналы, один из которых соединен с подводом газа, а другой

10 с отводом, конуса снабжены приводом вращения, а устройство для подвода газа - коллектором в котором расположен торец канала.

Конус снабжен водоохлах дапщей ру15башкой с кольцевым коллектором.

Установка снабжена, размещенной между конусами приводной платформой с укрепленными на ней роликовыми опорами, нагревателем и спрейером.

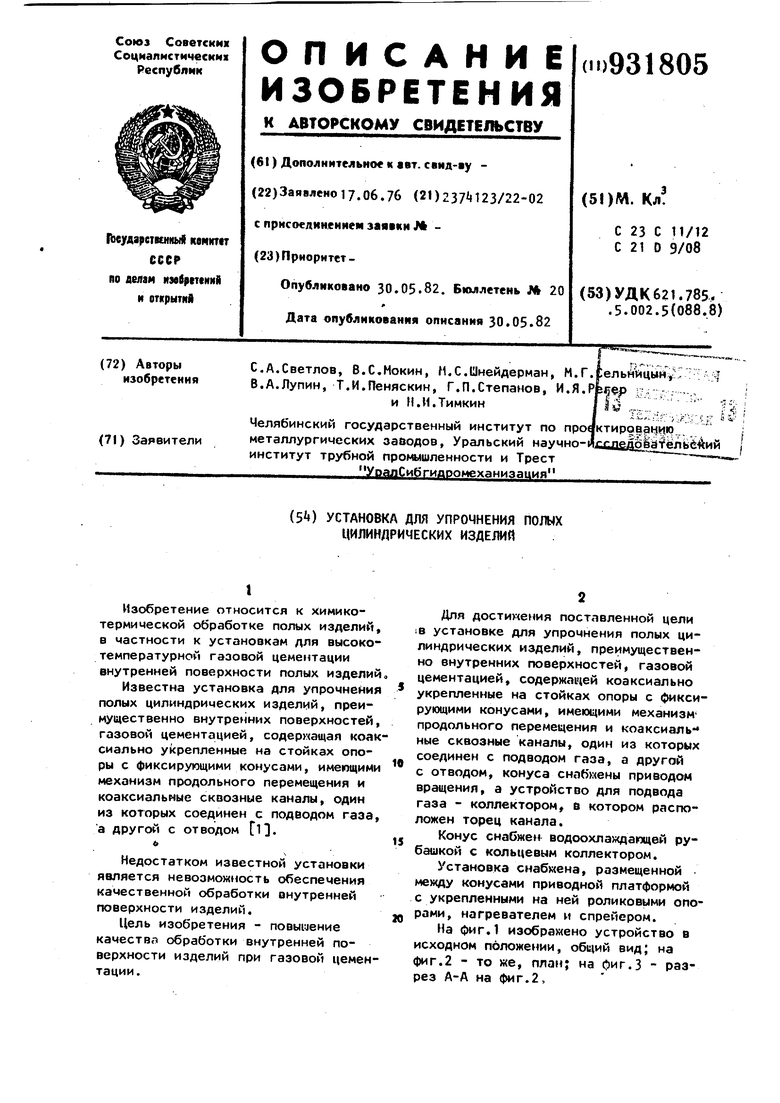

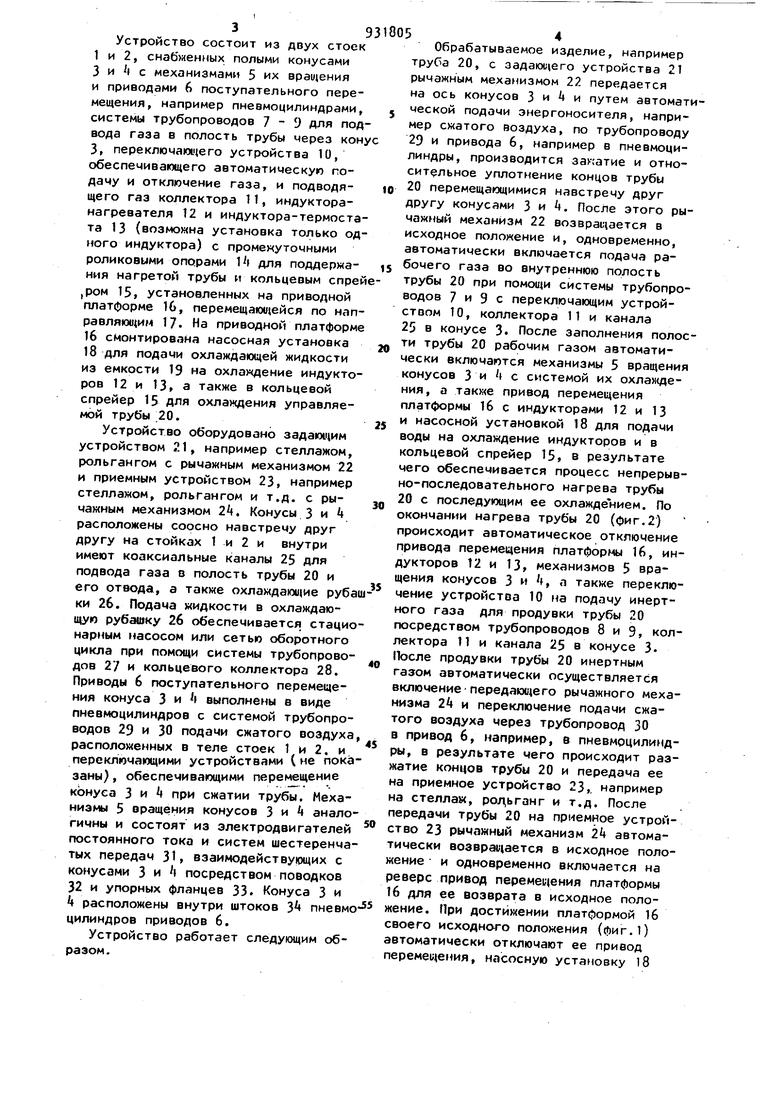

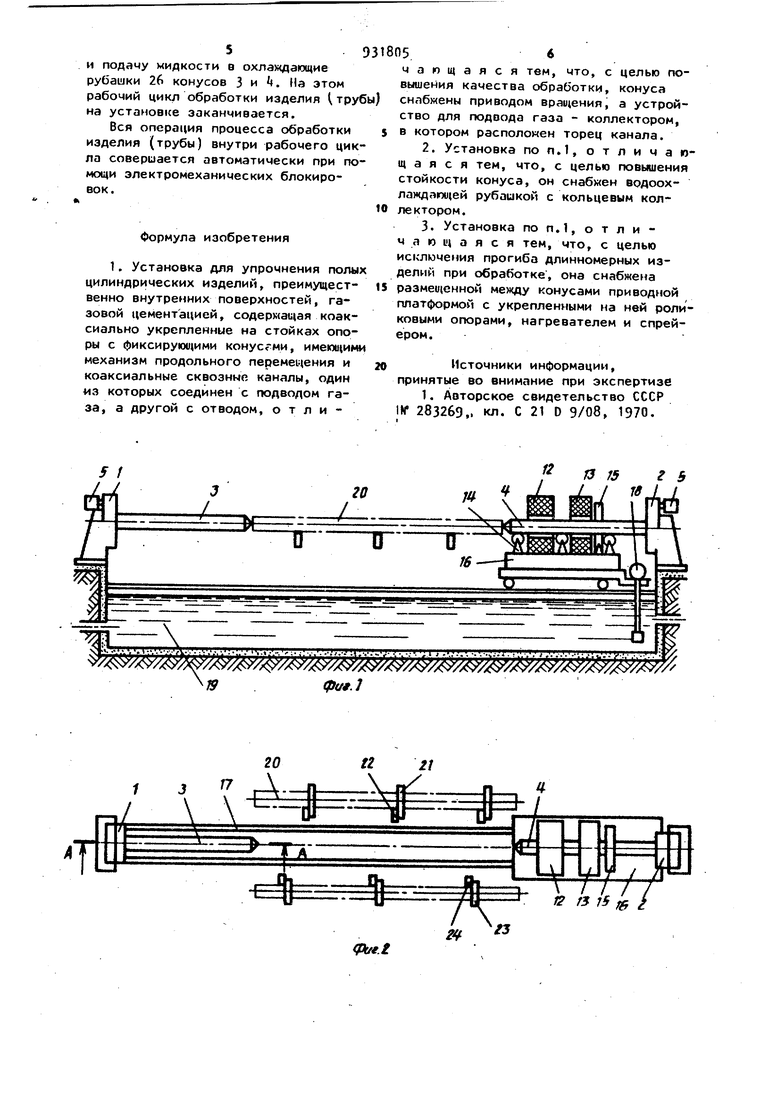

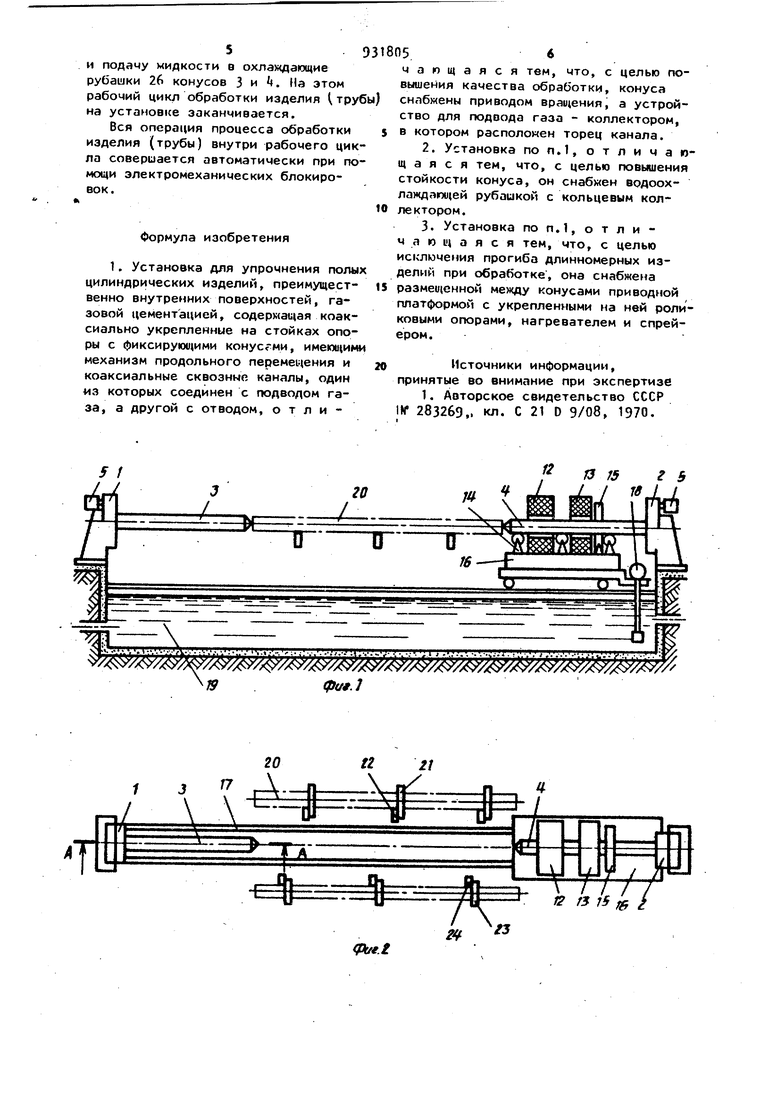

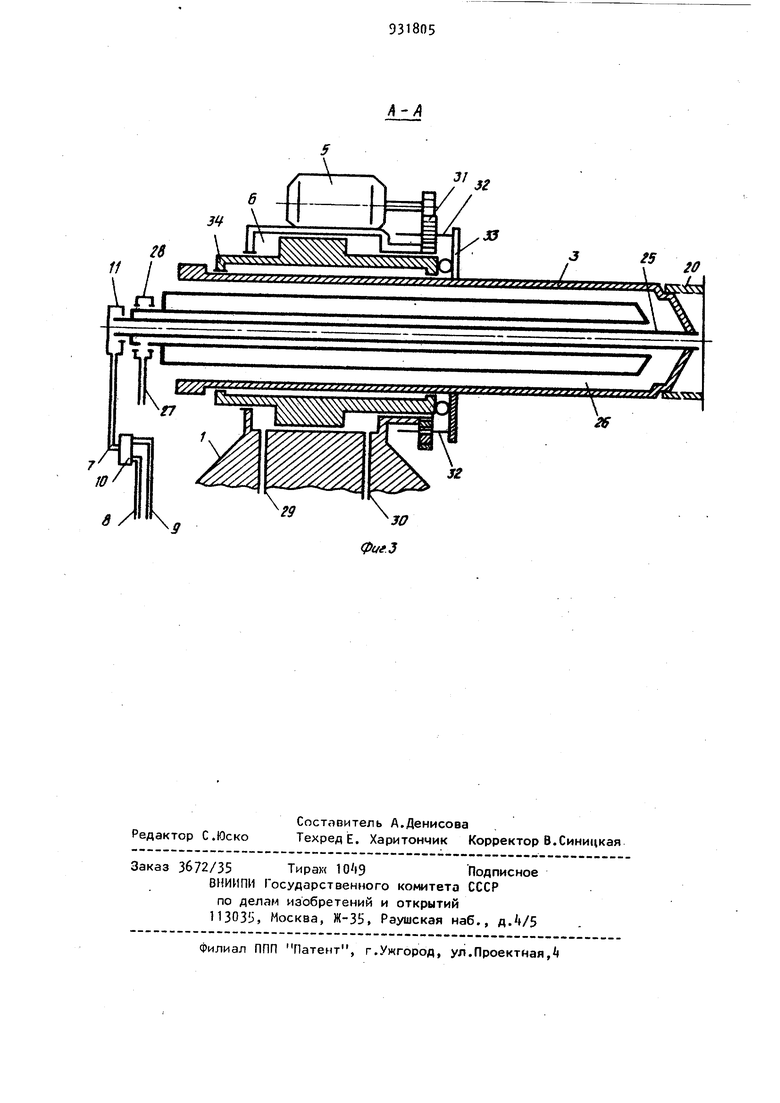

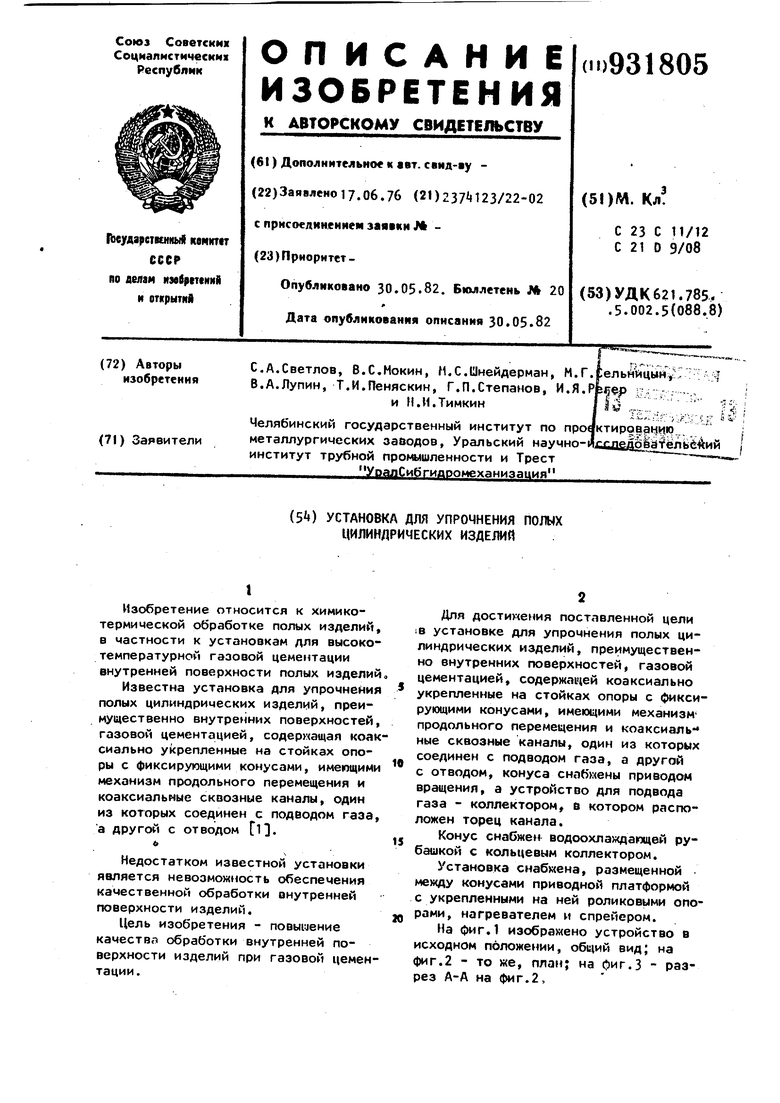

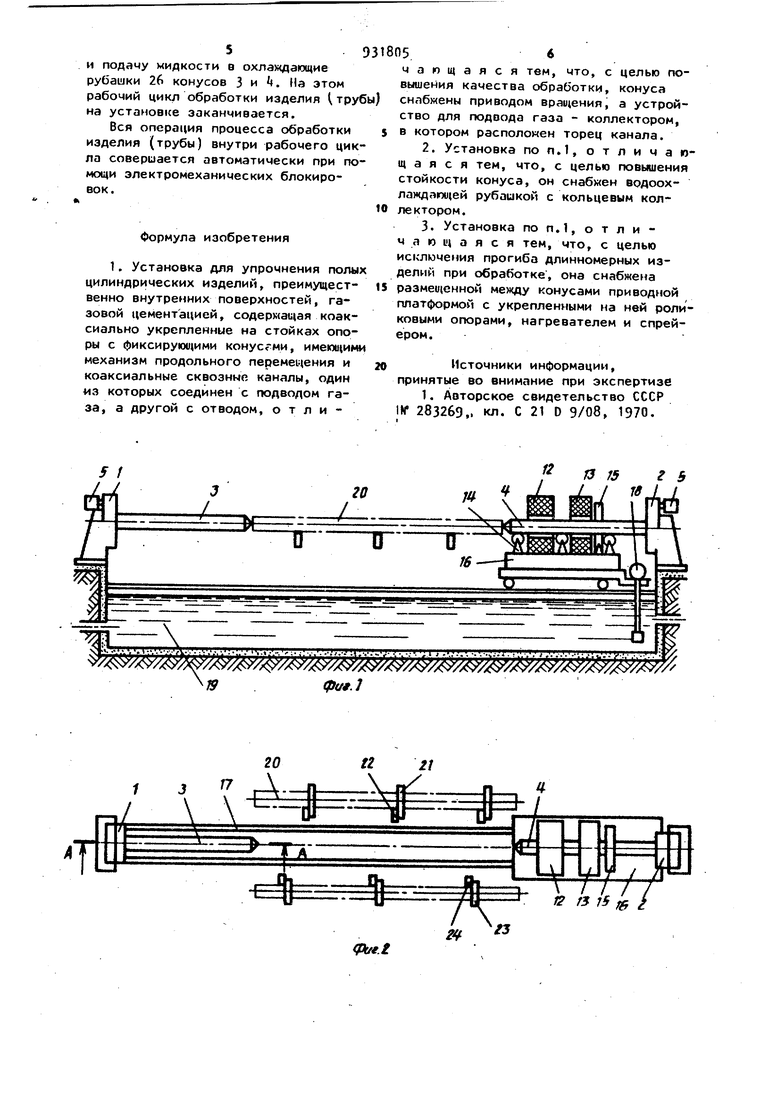

На фиг.1 изображено устройство в исходном положении, общий вид; на фиг.2 - то же, план; на фиг.З - разрез А-А на (.2. 3 9 Устройство состоит из двух стоек 1 и 2, снабменных полыми конусами 3 и А с механизмами 5 их вращения и приводами 6 поступательного перемещения, например пневмоцилиндрами, системы трубопроводов 7-9 для подвода газа в полость трубы через кону 3, переключащего устройства 10, обеспечивающего автоматическую подачу и отключение газа, и подводящего газ коллектора 11, индукторанагревателя 12 и индуктора-термостата 13 (возможна установка только одного индуктора) с промекуточными роликовыми опорами для поддериания нагретой трубы и кольцевым спрей ,ром 15, установленных на приводной платформе 16, перемещаюи ейся по направляюи(им 17 На приводной платформе 16 смонтирована насосная установка 18 для подачи охлаждающей жидкости из емкости 19 на охлаждение индукторов 12 и 13, 3 также в кольцевой спрейер 15 для охлаждения управляемой трубы 20. Устройство оборудовано задаюсцим устройством 21, например стеллажом, рольгангом с рычажным механизмом 22 и приемным устройством 23, например стеллажом, рольгангом и т.д. с рычажным механизмом 2. Конусы 3 и t расположены соосно навстречу друг другу на стойках 1 и 2 и внутри имеют коаксиальные каналы 25 для подвода газа в полость трубы 20 и его отвода, а также охлаждающие руба ки 26. Подача жидкости в охлаждающую рубашку 2б обеспечивается стацио нарным насосом или сетью оборотного цикла при помощи системы трубопроводов 27 и кольцевого коллектора 28. Приводы 6 поступательного перемещения конуса 3 и | выполнены в виде пневмоцилиндроа с системой трубопроводов 29 и 30 подачи сжатого воздуха расположенных в теле стоек 1 и 2. и. переключающими устройствами (не пока заны) , обе с пе чи вающи ми пе ре (.ещени е конуса 3 и при сжатии трубы. Механизмы 5 вращения конусов 3 и 4 анало гичны и состоят из электродвигателей постоянного тока и систем шестеренча тых передач 31, взаимодействующих с конусами 3 и | посредством поводков 32 и упорных фланцев 33. Конуса 3 и 4 расположены внутри штоков 3 пневм цилиндров приводов 6. Устройство работает следующим образом. 5 Обрабатываемое изделие, например труба 20, с задакх его устройства 21 рычажным механизмом 22 передается на ось конусов 3 и А и путем автоматической подачи энергоносителя, например сжатого воздуха, по трубопроводу 29 и привода 6, например в пневмоцилиндры, производится зау;атие и относит льное уплотнение концов трубы 20 перемещающимися навстречу друг другу конусами 3 и . После этого рычажный механизм 22 возвраьчается в исходное положение и, одновременно, автоматически включается подача рабочего газа во внутреннюю полость трубы 20 при помощи системы трубопроводов 7 и 9 с переключающим устройством 10, коллектора 11 и канала 25 в конусе 3. После заполнения полости трубы 20 рабочим газом автоматически включаются механизмы 5 вращения конусов 3 и ( с системой их охлаждения , а также привод перемещения 16 с индукторами 12 и 13 и насосной установкой 18 для подачи воды на охлаждение индукторов и в кольцевой спрейер 15, в результате чего обеспечивается процесс непрерывно-последовательного нагрева трубы 20 с последующим ее охлаждением. По окончании нагрева трубы 20 (Оиг.2) происходит автоматическое отключение привода перемещения платформы 16, индукторов 12 и 13, механизмов 5 вращения конусов 3 и «ч также переключение устройства 10 на подачу инертного газа для продувки трубы 20 посредством трубопроводов 8 и 9, коллектора 11 и канала 25 в конусе 3. 1Ъсле продувки трубы 20 инертным газом автоматически осуществляется включение-передаюи его рычажного механизма 2k и переключение подачи сжатого воздуха через трубопровод 30 в привод 6, например, в пневмрцилиндры, в результате чего происходит разжатие концов трубы 20 и передача ее на приемное устройство 23,. например на стеллак, родьганг и т.д. После передачи трубы 20 на приемное устройство 23 рычажный механизм 2 автоматически возвращается в исходное положение и одновременно включается на реверс привод перемещения платформы 16 для ее возврата в исходное положение. При достижении платформой 16 своего исходного положения (фиг,1) автоматически отключают ее привод перемещения, насосную ycTafiosKy 18 и подачу мидкости в охлаждающие рубашки 26 конусов 3 и . На этом рабочий цикл обработки изделия тру на установке заканчивается. Вся опсра((ия процесса обработки изделия (трубы) внутри рабочего цик ла совершается автоматически при по моци электромеханических блокировок. Формула изобретения 1. Установка для упрочнения полы цилиндрических изделии, преимущественно внутренних поверхностей, газовой цементацией, содерк аи(ая коаксиально укрепленные на стойках опоры с фиксируюи ими конусгми, имещим механизм продольного перемещения и коаксиальные сквозные каналы, один «3 которых соединен с подводом газа, а другой с отводом, о т л и чающаяся тем, что, с целью повышения качества обработки, конуса снабжены приводом вращения, а устройство для подвода газа - коллектором, в котором расположен торец канала. 2.Установка поп.1,отличаощ а я с я тем, что, с целью повышения стойкости конуса, он снабжен врдоохлаждащей рубашкой с кольцевым коллектором. 3.Установка по п.1, о т л и чающаяся тем, что, с целью исключения прогиба длинномерных изделии при обработке, она снабжена размещенной между конусами приводной платформой с укрепленными на ней роликовыми опорами, нагревателем и спрейером. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР IN 283269,. кл. С 21 D 9/08, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Установка для упрочнения изделий | 1984 |

|

SU1281597A1 |

| Устройство для охлаждения проката | 1977 |

|

SU707634A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Устройство для термообработки труб | 1985 |

|

SU1381176A1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129167C1 |

| Автомат для термической обработки изделий | 1976 |

|

SU659632A1 |

J /

У

го

tz г ф( f f,, „ 11 ,f ff ff fffffffffff ff ffff fffffj K,БL: : X XNSSNSS 2ZSZZ222ZZ aEZ fiB«Z2ZZ2222 22

Авторы

Даты

1982-05-30—Публикация

1976-06-17—Подача