Изобретение относится к металлообработке шлифованием и может быть использовано при обработке тел вращения некруглого сечения.

Известен способ для осуществления обработки РК-профиля, при котором заготовка вращается в центрах, а шлифовальный круг или заготовка совершают два взаимосвязанных движения в вертикальном и горизонтальном направлениях, синхронизированных с вращением заготовки, в результате которых ось круга или заготовки движется поступательно по эллиптической траектории /1/.

Однако в указанном способе масса шлифовальной бабки, совершающей движения, оказывается слишком большой, в результате чего в механизме привода ее движений возникают большие динамические нагрузки, отрицательно влияющие на точность обработки и на долговечность оборудования.

Наиболее близким по технической сущности и достигаемому результату является известный способ для обработки заготовок многоугольной формы, в котором заготовку вращают вокруг ее оси, параллельной осям шлифовальных кругов для обработки наружной и внутренней поверхностей, и одновременно ось вращения заготовки перемещают поступательно по круговой траектории с частотой, равной произведению частоты вращения заготовки вокруг оси на число граней многоугольного профиля /2/. Этот способ позволяет вести обработку на одном станке и наружных и внутренних поверхностей, при этом не возникает динамических нагрузок в кинематических цепях вследствие того, что два прямолинейных движения заменены двумя вращательными, причем эти два движения приложены к заготовке, а не к массивной шлифовальной бабке.

Однако этот способ имеет ограниченные технологические возможности и не обеспечивает независимости профиля обработанной заготовки от диаметра шлифовального круга.

Задачами изобретения являются расширение технологических возможностей способа обработки тел вращения некруглого сечения, имеющих поверхности с плавными переходами и повышение точности обработки путем исключения зарезания профиля из-за применения шлифовальных кругов различных диаметров, а также обеспечение повышения качества обработки.

Поставленные задачи достигаются предлагаемым способом обработки тел вращения некруглого сечения с прямолинейными и винтовыми образующими, включающим вращения обрабатываемой заготовки и шлифовального круга, а также движение подачи шлифовального круга, при этом обработку осуществляют торцовой поверхностью шлифовального круга, ось шпинделя которого расположена под острым углом к прямой, перпендикулярной оси вращения заготовки, кроме того шлифовальному кругу сообщают согласованное с вращением заготовки вращательное планетарное движение из условия перемещения оси шпинделя круга вокруг упомянутой прямой, а величину угла α определяют по формуле

α = arctg(b/D),

где b - величина эксцентриситета некруглого сечения заготовки;

D - диаметр шлифовального круга, на котором он контактирует с заготовкой.

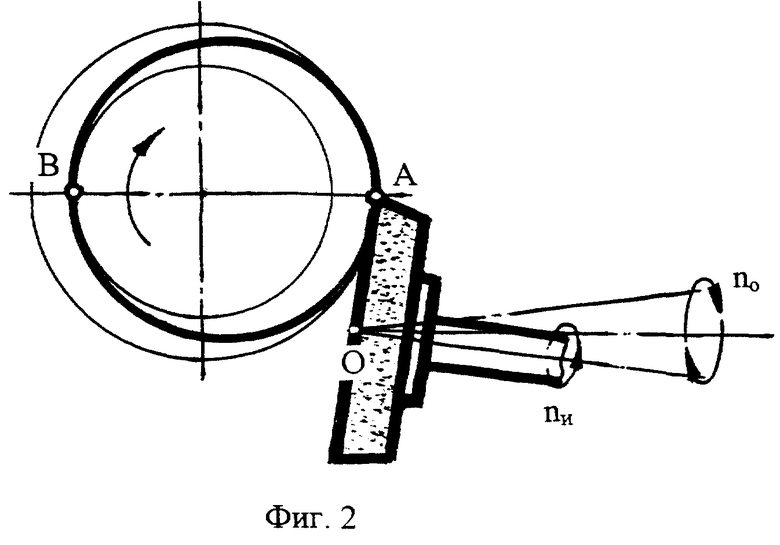

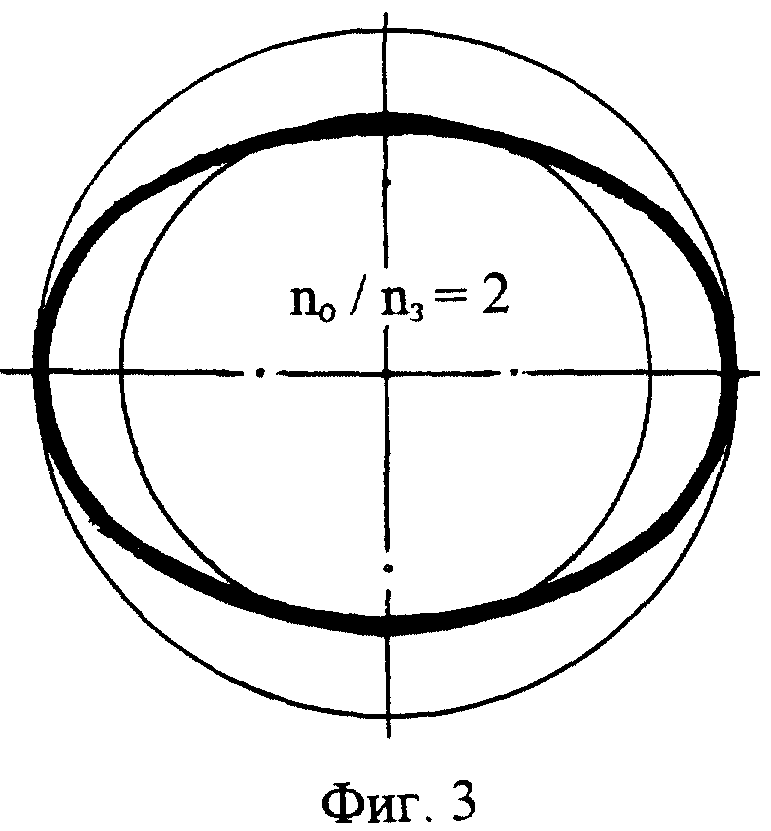

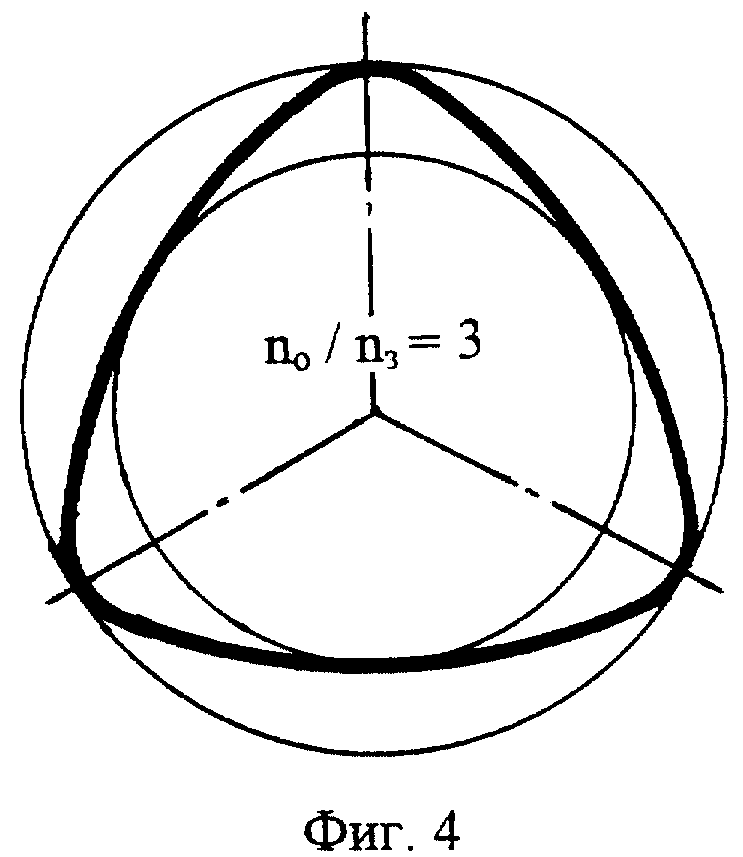

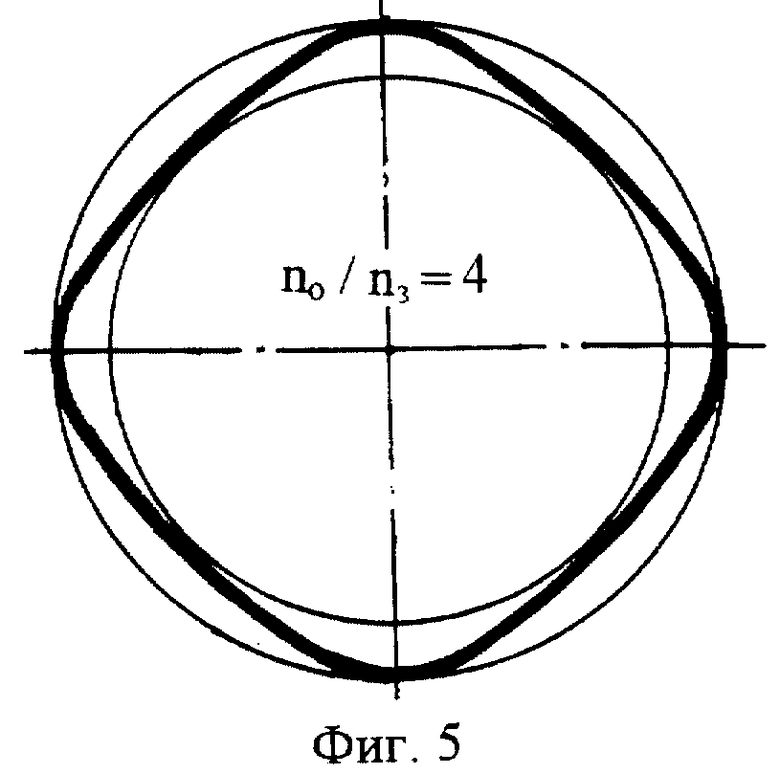

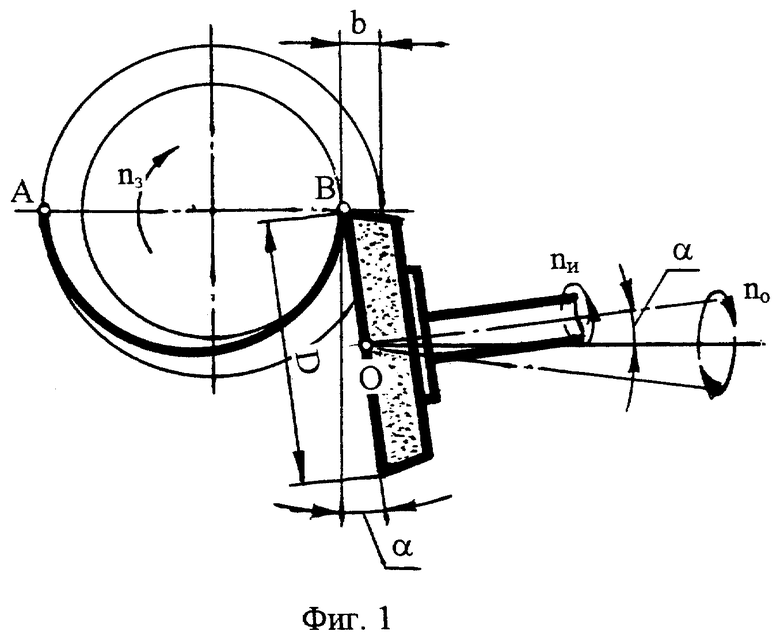

На фиг. 1 и 2 представлена схема реализации способа шлифования тел вращения некруглого сечения, где показано положение инструмента и заготовки в середине и в конце цикла обработки некруглого профиля; на фиг. 3 - 5 показаны профили поперечных сечений обрабатываемых заготовок при различных соотношениях вращения заготовки и инструмента.

Сущность способа заключается в сообщении согласованного движения заготовки, вращающейся с частотой n3, и планетарного движения вращающейся с частотой n0 оси шпинделя, расположенной под углом α к прямой, перпендикулярной оси вращения заготовки (фиг. 2).

Цикл обработки некруглого профиля начинается в момент касания наиболее удаленного от оси вращения заготовки участка режущей плоскости торца шлифовального круга с поверхностью обрабатываемой заготовки (участок A).

За половину оборота заготовки (фиг. 1) ось шпинделя совершит также половину оборота своего планетарного движения и, поскольку торцовая режущая плоскость шлифовального круга не перпендикулярна оси планетарного движения зона резания переместится к оси заготовки на максимальную величину b. В этом случае с заготовкой будет контактировать наиболее приближенный к оси заготовки участок режущей плоскости торца шлифовального круга (участок B). При дальнейшем вращении заготовки и планетарного вращения оси шпинделя зона контакта будет удаляться от оси заготовки и закончит цикл образования профиля при повороте заготовки и планетарного вращения оси шпинделя на 360o (фиг. 2). Далее циклы будут повторяться.

Таким образом, при отношении

nо/nз= 1

образуется эксцентричная поверхность с величиной эксцентриситета b, определяемой расстоянием между наиболее удаленным и приближенным по отношению к оси заготовки участками режущей плоскости торца шлифовального круга. Если частота планетарного вращательного движения оси шпинделя будет вдвое быстрее заготовки (nо/nз = 2), она (ось) сделает за 1 оборот заготовки два полных колебания от участка A до участка B, и обработанная поверхность будет эллипсной (фиг. 3). При

nо/nз = 3

получится трехгранник (фиг. 4), при

nо/nз = 4

- четырехгранник (фиг. 5) и т.д. Следовательно, для обработки многогранной поверхности с прямолинейными образующими необходимо принять отношение

nо/nз = K,

где K - целое число, равное числу граней.

Величина эксцентриситета регулируется с помощью изменения угла наклона α оси шпинделя к прямой, перпендикулярной оси вращения заготовки.

Для некруглой поверхности с винтовыми образующими (фиг. 1) необходимо, чтобы за 1 оборот заготовки режущая торцовая поверхность шлифовального круга не доходила до участка A (правая винтовая линия) или переходила ее (левая винтовая линия). В этом случае отношение оборотов планетарного движения оси и заготовки выразится неправильной дробью

nо/nз = K • (1/R),

где K - целая часть дроби определяет число граней;

1/R - дробная часть определяет угол подъема и направление винтовой линии.

При 1/R > 0,5 образуется правая винтовая линия, при 1/R < 0,5 - левая винтовая линия.

Предлагаемый способ обеспечивает независимость профиля обработанной заготовки от диаметра шлифовального круга, виброустойчивость, плавность работы механизмов привода, положительно влияет на точность обработки и долговечность оборудования.

Кроме того, установка оси шпинделя шлифовального круга под углом α к прямой, перпендикулярной оси заготовки, позволяет изменять угол положения абразивных зерен относительно обрабатываемой поверхности.

Зерна становятся под разными углами к поверхности резания при различном угловом положении шлифовального круга. Реализуется принцип неповторяемости следа, т. е. последующие абразивные зерна не попадают в ранее прорезанные риски - царапины предыдущих зерен.

Способ обеспечивает возможность повышенного качества обработки, так как все режущие зерна вращаются в различных непараллельных плоскостях и работают как передними, так и боковыми гранями.

В качестве примера проводилась обработка К-профиля шейки вала РК 12-000035 коробки отбора мощности. Размеры шейки: наружный диаметр - Dнар = 48 мм; длина - 80 мм; величина эксцентриситета трехгранного К-профиля - 6 мм. Материал заготовки - сталь 40Х, закаленная до твердости H RC 52. Способ крепления заготовки - в центрах с поводковым патроном. Обработка проводилась на круглошлифовальном станке мод. 3M131 методом продольной подачи на проход до параметра шероховатости обработанной поверхности - Ra = 1,25 мкм. Использовалась специальная шлифовальная головка, позволяющая изменять угол наклона оси шпинделя к горизонту α = 0...15o и получать планетарное вращательное движение этой оси относительно горизонтальной прямой, перпендикулярной оси заготовки. Головка крепилась на столе станка, имела индивидуальный привод вращения шлифовального круга nи = 4500 мин-1 и привод планетарного вращательного движения, снимаемого с передней бабки вращения заготовки nз = 100 мин-1 т. е. кинематически связанного с последней. Размеры и характеристика нового круга: ЧЦ 150х50х32 24А40НСМ25К8 35 м/с ГОСТ 2424-83. Режимы резания: глубина шлифования (поперечная подача круга) t= 0,01 мм/ход; продольная подача на оборот заготовки s = 6 мм/об; скорость продольного хода стола v = 0,6 м/мин; угол α установки планетарного вращения оси шлифовального круга

α = arctg(b/D) = arctg(6/140) = 2o30′.

Так как nо/nз = 3, то планетарное число оборотов nо = 3 • n3 = 300 мин-1. Заданный параметр шероховатости Rа = 1,25 мкм и размер К-профиля с необходимой точностью были достигнуты через 4,7 мин, что значительно быстрее, чем при других способах обработки.

При этом были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев поверхностного слоя заготовки. Хотя обработка проводилась при повышенной производительности съема металла, появление прижогов и микротрещин на обработанной поверхности зафиксировано не было. Отмечено наличие угла пересечения траектории движения шлифовального круга с направлением исходной шероховатости, что обуславливает сетку следов и характер геометрии как при хонинговании, шлифохонинговании с наложением вибраций. Улучшились условия самозатачиваемости абразивного шлифовального круга.

Использование способа повысило производительность обработки минимум в два раза, позволило исключить операцию получистовой обработки благодаря улучшению шероховатости поверхности на 1-2 класса. При этом расход абразивного инструмента снизился на 25...30%

Источники информации

1. Патент Великобритании N 1282010, кл. B 3, опублик. 1972.

2. Карелин Н. М. Бескопирная обработка цилиндрических деталей с криволинейными поперечными сечениями. М., Машиностроение, 1966, - С. 123, рис. 1017 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2205743C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2205101C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2123924C1 |

Изобретение относится к металлообработке шлифованием и может быть использовано при обработке тел вращения некруглого сечения. Обработку ведут торцовой поверхностью шлифовального круга. Ось вращения круга устанавливают под острым углом к прямой, перпендикулярной оси вращения заготовки. Угол определяют в зависимости от величины эксцентриситета некруглого сечения заготовки и диаметра шлифовального круга, на котором он контактирует с заготовкой. Оси шпинделя круга сообщают вращательное планетарное движение вокруг перпендикулярной прямой, кинематически связанное с вращением заготовки. Такая установка позволяет изменять угол положения абразивных зерен относительно обрабатываемой поверхности. Реализуется принцип неповторяющегося следа. Способ обеспечивает безприжеговость шлифования, благоприятные условия резания. Улучшаются условия самозатачиваемости абразивного шлифовального круга. Использование способа повышает производительность обработки, снижает расход абразивного инструмента. 5 ил.

Способ обработки тел вращения некруглого сечения с прямолинейными и винтовыми образующими, включающий вращение обрабатываемой заготовки и шлифовального круга, а также движение подачи шлифовального круга, отличающийся тем, что обработку осуществляют торцевой поверхностью шлифовального круга, ось шпинделя которого расположена под острым углом α к прямой, перпендикулярной оси вращения заготовки, при этом шлифовальному кругу сообщают согласованное с вращением заготовки вращательное планетарное движение из условия перемещения оси шпинделя круга вокруг упомянутой прямой, а величину угла α определяют по формуле

α = arctg(b/D),

где b - величина эксцентриситета некруглого сечения заготовки;

D - диаметр шлифовального круга, на котором он контактирует с заготовкой.

| КАРЕЛИН Н.М | |||

| Бескопирная обработка цилиндрических деталей с криволинейными поперечными сечениями | |||

| - М.: Машиностроение, 1966, с.123, рис.1017 | |||

| Способ обработки профильных валов с равноосным контуром | 1986 |

|

SU1404288A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Способ обработки цилиндрической детали с многогранным поперечным сечением | 1981 |

|

SU1009726A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| GB 1282010 A, 19.07.1972 | |||

| DE 3725024 A1, 09.02.1989. | |||

Авторы

Даты

2000-08-10—Публикация

1998-11-10—Подача