Группа изобретений относится к области получения пластических керамических и силикатных масс для производства строительной керамики, огнеупорных материалов, посуды, электроизоляторов, а также к области получения огнеупорных и износостойких керметов, предназначенных для производства деталей газовых турбин, арматуры электропечей, электродов для гальванических элементов, режущих инструментов, деталей, работающих на износ и т.д..

Известен способ получения пластической керамической массы, включающий шнековый промин, последующее разделение массы на потоки, вакуумирование и вторичный шнековый промин, после которого массу разделяют на потоки продавливанием через насадку с разделительными трубами с постепенно меняющейся формой поперечного сечения от сектора в начале до круга в конце, но равновеликими по площади по всей длине. См. а.с. 585975 СССР, МКИ-5 B 28 B 3/22. Способ получения пластической керамической массы и насадки к шнековому смесителю / Заявл. 08.09.75 // Опубл. 25.11.79.

Изменение формы поперечного сечения потоков керамической массы от сектора до круга позволяет уменьшить коробление керамических изделий при обжиге, но не обеспечивает повышения степени ориентации частиц керамической массы.

Известно, что течение в канале пластических текстотропных масс из-за характера тормозящего воздействия вязкого сопротивления осуществляется в центральной части канала - с одинаковыми скоростями, в пристенных участках по сечению канала - с градиентом скоростей. Поэтому в процессе ламинарного сдвигового течения пластической керамической массы в каждой из разделительных труб благодаря трению частиц керамической массы как о внутренние поверхности труб, так и между собой, происходит принудительная переориентация частиц параллельно стенкам труб, в результате чего к выходному концу труб текстура в пристенных участках по сечению труб принимает осесимметричный-анизотропный характер, а частицы пластической массы, расположенные в центральных участках формируемого потока, остаются неориентированными.

Известно устройство для получения пластической керамической массы, содержащее вакуум-пресс, выполненный в виде шнека первичного промина и вакуум-камеры, шнек вторичного промина, снабженный мундштуком, на выходном конце которого закреплена насадка с разделительными трубами, каждая из которых имеет постепенно меняющийся профиль поперечного сечения от сектора в начале до круга в конце, но равновеликий по площади поперечного сечения на всей длине. См. а.с. 585975 СССР, МКИ-5 B 28 B 3/22. Способ получения пластической керамической массы и насадки к шнековому смесителю / Заявл. 08.09.75 // Опубл. 25.11.79.

Анализируемое устройство не обеспечивает достаточно высокой степени ориентации частиц пластической керамической массы, как и способ, осуществляемый этим устройством, описанный выше, из-за характера распределения скоростей течения пластической массы в разделительных трубах.

Наиболее близким по технической сущности к заявляемому способу является взятый заявителем в качестве прототипа способ получения пластической текстурированной массы, включающий последовательное разделение массы на текстурированные потоки путем обеспечения ламинарного сдвигового течения массы в разделительных каналах, согласно которому каждое последующее разделение массы на потоки осуществляется с уменьшением суммарной площади поперечного сечения потоков, при этом шнековый промин осуществляют перед каждым разделением массы на потоки, кроме того, число потоков при каждом последующем разделении массы на потоки сохраняют постоянным, а площадь поперечного сечения потоков уменьшают. См. а.с. 1622136, МКИ-5 B 28 C 5/14. Смеситель / Заявл. 28.01.88 // Опубл. 23.01.91.

Известный способ, как и описанный выше, позволяет получать потоки пластической керамической массы с осесимметричной-анизотропной текстурой и концентрической ориентацией глинистых частиц в пристенных участках по сечению разделительных каналов, а участки, расположенные внутри образованных потоков, имеют произвольную ориентацию частиц, т.к. градиент скоростей течения массы внутри канала в центральной его части равен 0.

Степень ориентации частиц внутри потоков в анализируемом способе может быть несколько повышена за счет увеличения числа операций разделения массы на потоки, при уменьшении площади поперечного сечения потоков. При каждой операции разделения число потоков, подвергаемых разделению, остается постоянным и фактически осуществляется дополнительное удлинение полученных ранее потоков и дополнительная ориентация частиц в наружных (пристенных) участках. В результате может произойти превышение значения сдвига необходимой и достаточной величины, обеспечивающей максимальное удлинение волокнистой текстуры, что делает увеличение числа операций неоправданным. При этом способ не предусматривает определения оптимальных размеров поперечного сечения разделительных каналов, при которых поле скоростей течения пластической массы по сечению трубы имело бы форму параболы, что обеспечивало бы ориентирование частиц по всему сечению каналов.

Таким образом, анализируемый способ не обеспечивает достаточной степени ориентации частиц пластической керамической массы, позволяющей повысить качественные и прочностные свойства массы и, более того, требует неоправданно большого числа операций, и как следствие, устройства неоправданно больших габаритов.

Наиболее близким по технической сущности к заявляемому устройству является взятое за прототип устройство для получения пластической текстурированной массы, содержащее корпус с узлами загрузки и выгрузки, установленные в корпусе шнек, закрепленный на приводном валу, и узлы разделения массы на потоки с разделительными каналами, расположенные с уменьшением суммарной площади поперечного сечения разделительных каналов в направлении движения массы, при этом разделительные каналы выполнены в форме решеток с отверстиями, а шнек расположен перед каждым узлом разделения массы на потоки, каждый из которых установлен в дополнительный корпус, причем количество последних определяется по формуле

К = A/ш(0,15...0,5)

где К - количество корпусов,

A - рабочая длина корпуса,

ш - шаг шнека,

кроме того, поперечное сечение отверстий каждой последующей решетки экспотенциально уменьшается относительно отверстий предыдущей решетки. См. а.с. 1622136, МКИ-5 B 28 C 5/14. Смеситель / Заявл. 28.01.88//Опубл. 23.01.91.

Известное устройство обеспечивает ориентацию частиц пластической керамической массы за счет сдвиговых деформаций, возникающих в результате трения о стенки отверстий решеток, в результате чего упомянутые частицы ориентируются в пристенных участках концентрично оси отверстий. Частицы, расположенные внутри потока, за исключением пристенных участков остаются неориентированными. Степень ориентации частиц пластической керамической массы может быть несколько повышена при увеличении количества узлов разделения массы на потоки и уменьшении поперечного сечения отверстий каждой последующей решетки экспотенциально относительно отверстий предыдущей. При этом увеличиваются габариты устройства, что не всегда является оправданным, т.к. при увеличении количества узлов разделения массы может произойти превышение сдвиговых деформаций некоторой оптимальной величины, обеспечивающей максимальное удлинение формируемой волокнистой текстуры потоков в пристенных участках.

Таким образом, недостатком рассматриваемого устройства является невысокая степень ориентации частиц пластической текстурированной массы и, как следствие, невысокие качественные и прочностные свойства, а также неоправданно большие габариты.

Основной технической задачей, решаемой изобретением, является создание способа получения пластической текстурированной массы с повышенными качественными и прочностными характеристиками за счет разделения массы на потоки с повышенной степенью ориентации частиц.

Следующей основной технической задачей изобретения является создание устройства для получения пластической керамической массы по заявляемому способу, имеющего небольшие габариты и высокую производительность.

Задачей изобретения является также создание устройства для получения пластической керамической массы, обеспечивающего отделение грубых фракций.

Поставленная задача решается тем, что в известном способе получения пластической текстурированной массы, включающем последовательное разделение массы на текстурированные потоки путем обеспечения ламинарного сдвигового течения массы в разделительных каналах, согласно изобретению перед каждым последующим разделением массы на потоки осуществляют суммирование полученных ранее потоков до числа, превышающего число разделительных каналов последующего разделения.

В частном случае исполнения способа, согласно изобретению определяют оптимальные размеры поперечного сечения разделительных каналов исходя из условия обеспечения течения массы с распределением скоростей по закону, близкому к параболическому - от 0 у стенок каналов до максимального значения в центре.

В соответствии с заявляемым изобретением в известном устройстве для осуществления способа, содержащем корпус с узлами загрузки и выгрузки, установленные в корпусе шнек, закрепленный на приводном валу, и узлы разделения массы на потоки, расположенные с уменьшением суммарной площади поперечного сечения разделительных каналов в направлении движения массы, согласно изобретению количество узлов разделения массы на потоки равно двум, при этом первый узел разделения массы на потоки выполнен в виде полого корпуса с разделительными каналами в стенках, установленного концентрично шнеку, а второй узел разделения массы на потоки имеет меньшее число разделительных каналов по сравнению с первым.

В частных случаях устройство имеет следующие варианты исполнения.

Согласно изобретению первый узел разделения массы на потоки выполнен в виде конического корпуса с каналом на вершине для сброса крупных фракций, обращенного вершиной в направлении движения массы.

Согласно изобретению первый узел разделения массы на потоки выполнен в виде цилиндрического корпуса с каналами для сброса крупных фракций в торцевой части со стороны, противоположной загрузке.

Согласно изобретению часть шнекового вала, расположенная в цилиндрическом корпусе, имеет форму конуса, обращенного вершиной в сторону загрузки.

Согласно изобретению часть шнека, расположенная в цилиндрическом корпусе, выполнена с уменьшением шага в направлении движения массы.

Суммирование полученных ранее потоков до числа, превышающего число разделительных каналов последующего разделения, приводит к тому, что вновь формируемые при каждом последующем разделении массы потоки складываются из принудительно вытягиваемых в волокна полученных ранее потоков с осевой (концентрической) или плоской ориентацией частиц, в зависимости от формы поперечного сечения разделительных каналов, соответственно круглой или щелевой, за счет чего достигается текстурирование по всему поперечному сечению потоков. С увеличением количества операций разделения массы на потоки увеличивается число отдельных волокон, составляющих вновь формируемые потоки, и уменьшаются размеры поперечного сечения указанных волокон, что приводит к повышению степени ориентации частиц внутри потоков и к снижению вероятности появления в последних дефектов опасного размера.

В частном случае исполнения способа рассчитывают или опытным путем определяют оптимальные размеры поперечного сечения каналов, при которых достигается распределение скоростей течения массы по закону, близкому к параболическому - от 0 у стенок каналов до максимального значения в центре и ориентирование частиц по всему сечению каналов от стенок до оси. При расчете во внимание принимаются химико-физические характеристики массы. В этом случае число операций разделения массы может быть сокращено до минимума.

Устройство для осуществления способа обеспечивает ориентацию частиц пластической массы по всему сечению потока реализацией двух операций разделения пластической массы на потоки. В соответствии с операциями способа после шнекового промина исходная пластическая масса продавливается через разделительные каналы в стенках полого корпуса, установленного концентрично шнеку, в результате чего образуются потоки с осевой или плоской ориентацией частиц в пристенных участках. Выполнение первого узла разделения массы на потоки объемным - в виде корпуса с разделительными каналами в стенках позволяет расположить сразу большое число отверстий для продавливания массы при минимальных габаритах и соответственно получить существенно большее число потоков в результате первого разделения массы. При этом происходит совмещение во времени операций разделения массы на потоки и суммирования полученных потоков до числа, превышающего число разделительных каналов последующей операции разделения, что позволяет, в свою очередь, сократить время осуществления способа и повысить производительность процесса. Полученные потоки пластической керамической массы под давлением движущейся в корпусе массы поступают ко второму узлу разделения массы, число разделительных каналов в котором и суммарная площадь их поперечного сечения меньше по сравнению с первым узлом. При продавливании через разделительные каналы второго узла разделения массы полученные ранее потоки принудительно вытягиваются в волокна с соответственно уменьшенными размерами поперечного сечения и подвергаются дополнительному концентрическому ориентированию частиц. При этом чем больше разница между числом разделительных каналов первого и второго узлов разделения массы на потоки, тем выше степень ориентации частиц внутри каждого потока. В результате повышаются качественные и прочностные характеристики полученной пластической текстурированной массы.

Выполнение первого узла разделения массы на потоки в виде конического корпуса с каналом на вершине для сброса крупных фракций, обращенного вершиной в направлении движения массы, обеспечивает более эффективное продавливание массы через разделительные каналы на конечном участке, где осевая скорость движения массы уменьшается, в связи с уменьшением расхода. Одновременно обеспечивается отделение крупных фракций в процессе обработки.

Выполнение первого узла разделения массы на потоки в виде цилиндрического корпуса с каналами для сброса крупных фракций в торцевой части со стороны, противоположной загрузке, позволяет осуществлять способ с отделением из пластической массы крупных фракции в процессе обработки.

Выполнение части шнекового вала, расположенной в цилиндрическом корпусе, в форме конуса, обращенного вершиной в сторону загрузки, обеспечивает более эффективное продавливание массы через разделительные каналы на конечном участке, где осевая скорость движения массы уменьшается, в связи с уменьшением расхода.

Выполнение части шнека, расположенной в цилиндрическом корпусе, с уменьшением шага в направлении движения массы предотвращает возможное вращение массы вместе со шнеком на конечном участке и обеспечивает более эффективное продавливание массы.

Таким образом, заявляемая группа изобретений обеспечивает получение пластической текстурированной массы с более высокой степенью ориентации частиц пластической массы и связана единым изобретательским замыслом.

Способ получения пластической текстурированной массы имеет следующую последовательность операций:

- исходную пластическую массу загружают в устройство;

- осуществляют последовательное разделение массы на текстурированные потоки путем обеспечения ламинарного сдвигового течения массы в разделительных каналах, причем перед каждым последующим разделением массы на потоки осуществляют суммирование полученных ранее потоков до числа, превышающего число разделительных каналов последующего разделения;

- в частном случае исполнения определяют оптимальные размеры разделительных каналов, исходя из условия обеспечения течения массы с распределением скоростей по закону, близкому к параболическому - от 0 у стенок каналов до максимального значения в центре.

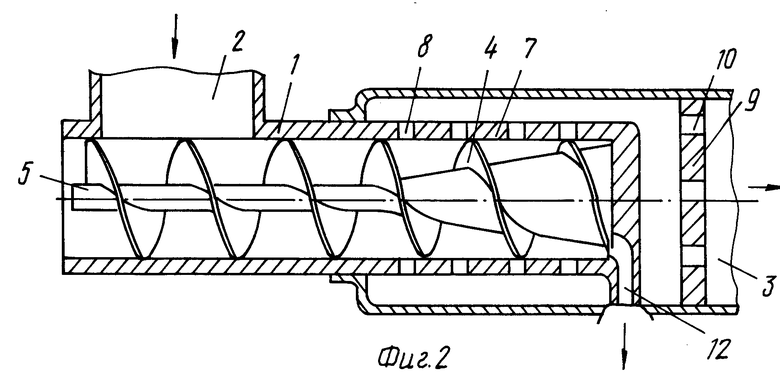

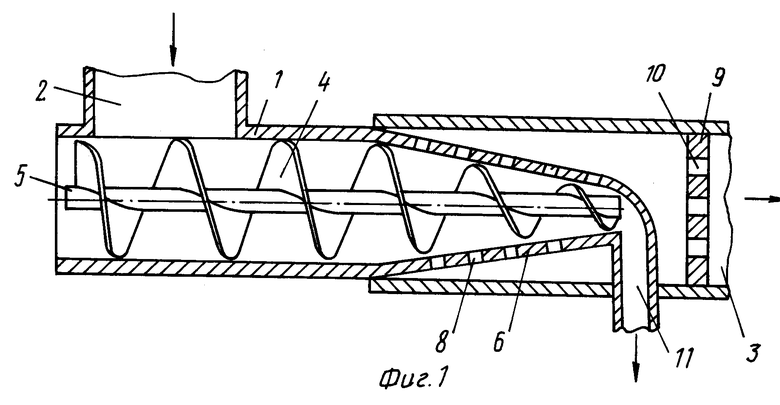

Сущность изобретений поясняется чертежами, где на фиг. 1 изображено устройство для получения пластической текстурированной массы в разрезе, в котором первый узел разделения массы на потоки выполнен в виде конического корпуса, на фиг. 2 - устройство для получения пластической текстурированной массы в разрезе, в котором первый узел разделения массы на потоки выполнен в виде цилиндрического корпуса.

Устройство для получения пластической текстурированной массы содержит корпус 1 с узлом 2 загрузки и узлом 3 выгрузки. В корпусе 1 установлен шнек 4, закрепленный на приводном валу 5, и узлы разделения массы на потоки, первый из которых выполнен в виде полого корпуса, установленного концентрично шнеку 4, в частности, в виде конического корпуса 6, обращенного вершиной в направлении движения массы, (см. фиг. 1) или цилиндрического корпуса 7 (см. фиг. 2). В стенках конического корпуса 6 и цилиндрического корпуса 7 выполнены разделительные каналы 8. Второй узел разделения массы на потоки может быть выполнен в форме плоской решетки 9 с разделительными каналами 10 и имеет по сравнению с первым узлом меньшее число разделительных каналов 10 и меньшую суммарную площадь поперечного сечения упомянутых каналов 10. Конический корпус 6 имеет канал 11 для сброса крупных фракций на вершине. Цилиндрический корпус 7 имеет каналы 12 для сброса крупных фракций в торцевой части со стороны, противоположной загрузке. Часть шнекового вала 5, расположенная в цилиндрическом корпусе 7, имеет форму конуса, обращенного вершиной в сторону загрузки. В одном из вариантов исполнения часть шнека 4, расположенная в цилиндрическом корпусе 7, выполнена с уменьшением шага в направлении движения массы (не показано).

Исходную пластическую массу, состоящую из анизотропных частиц, например, глину, или композицию из керамики и металлов или их сплавов, загружают в корпус 1 через узел 2 загрузки при вращающемся шнеке 4. В корпусе 1 происходит промин массы, ее уплотнение и продавливание через разделительные каналы 8 в стенках конического корпуса 6 или цилиндрического корпуса 7. При продавливании пластическая масса разделяется на потоки с осевым (концентрическим) или плоским расположением анизотропных частиц на участках, примыкающих к стенкам разделительных каналов 8, в зависимости от формы поперечного сечения разделительных каналов 8. Одновременно через канал 11 конического корпуса 6 или каналы 12 цилиндрического корпуса 7 сепарируются грубые включения. В обоих вариантах исполнения за счет геометрии полости, образованной стенками полого корпуса первого узла разделения массы на потоки и шнеком 4, обеспечивается наиболее эффективное продавливание массы через разделительные каналы 8. Под давлением движущейся в корпусе 1 пластической массы осуществляется ее последующее продавливание через разделительные каналы 10 решетки 9. При этом за счет уменьшения числа разделительных каналов 10 решетки 9 по сравнению с числом разделительных каналов 8 корпуса 6 или корпуса 7 при условии уменьшения суммарной площади поперечного сечения разделительных каналов 10 достигается принудительное вытягивание полученных ранее потоков массы в волокна и одновременно осуществляется текстурирование внутри потоков. Волокна, образующие формируемые вновь потоки, уменьшаются в размерах поперечного сечения в соответствии с относительными величинами числа разделительных каналов первого и второго узлов разделения массы на потоки и их суммарных площадей поперечного сечения. В результате повышается степень ориентации частиц пластической керамической массы.

Установлено, что для глин с влажностью от 12 до 20% оптимальные размеры поперечного сечения (толщина) разделительных каналов находятся в диапазоне от 2 до 6 мм. В этом диапазоне достигается ориентирование частиц керамической массы по всему сечению каналов от стенок до оси.

Установлено также, что отношение суммарной площади поперечного сечения первого узла разделения массы на потоки к суммарной площади поперечного сечения второго узла разделения должно быть больше четырех, что в любом случае реализуется устройством.

Таким образом группа изобретений обеспечивает получение пластической текстурированной массы с повышенными качественными и прочностными свойствами при небольших габаритах устройства. Изобретения могут найти применение в производстве изделий из керамических смесей, силикатных смесей, керметов.

Изобретение предназначено для получения пластических керамических и силикатных масс, огнеупорных и износостойких керметов. Технический результат - получение пластической текстурированной массы с повышенными качественными и прочностными характеристиками за счет уменьшения поперечных размеров текстурированных волокон. Способ включает последовательное разделение массы на текстурированные потоки путем обеспечения ламинарного сдвигового течения массы в разделительных каналах. Перед каждым последующим разделением массы на потоки осуществляют суммирование полученных ранее потоков до числа, превышающего число разделительных каналов последующего разделения. Вновь формируемые при каждом последующем разделении массы потоки складываются из принудительно вытягиваемых в волокна полученных ранее потоков с осевой ориентацией частиц. В устройстве первый узел разделения массы на потоки выполнен в виде полого конуса или цилиндра с разделительными каналами в стенках, установленного концентрично шнеку и имеющего канал для сброса крупных фракций. 2 с.п.ф-лы, 2 ил.

| Смеситель | 1988 |

|

SU1622136A1 |

| Способ получения пластичной керамической массы и устройство для его осуществления | 1975 |

|

SU585975A1 |

| Шнековый пресс | 1979 |

|

SU893535A2 |

| ВАКУУМ-ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU426836A1 |

| DE 3830255 A1, 11.05.89. | |||

Авторы

Даты

1999-05-20—Публикация

1996-05-28—Подача