Изобретение относится к производству длинномерных изделий из дискретных материалов, в том числе, из порошков и гранул полимерных, углеродных и других материалов, а также из пластифицированных керамических масс.

Известны и широко применяются технические решения, направленные на получение на одношнековых прессах из этих материалов стержневых заготовок с площадью сечения, равной 0,35-0,5 от площади сечения шнекового пресса.

Широко известен способ формования на шнековых прессах таких длинномерных заготовок с использованием диафрагмы с отверстием, установленной в канале, в который выдавливают материал из пресса. При этом, геометрия перехода поверхности канала к отверстию в диафрагме может быть различна, а отношение диаметра канала пресса к диаметру отверстия в диафрагме, как правило, не менее двух. Это решение направлено на то, чтобы за счет увеличения степени вытяжки материала при прохождении его через отверстие в диафрагме уплотнить материал в центральной зоне заготовки, в которой масса после схода со шнека имеет высокую пористость, так как материал из пресса выталкивается по резьбе шнека как гайка. Полученный после прохода через отверстие малого диаметра в диафрагме стержень из уплотненной массы за счет осевого сжатия получает деформацию осадки и расширяется до диаметра, равного или близкого по величине к диаметру канала пресса, а затем подается в формообразующую часть оснастки, в которой получает вытяжку и приобретает форму заготовки. К недостаткам этого решения следует отнести ограниченные возможности увеличения габарита получаемых по этому способу заготовок и последствия, к которым ведет неполное переформатирование текстуры выдавливаемого из диафрагмы материала из продольной в поперечную, а частичное восстановление продольной текстуры материала проходит при продавливании материала через формообразующую часть оснастки только в периферийных зонах заготовки. Такое неоднородное распределение текстурных характеристик по сечению (объему) стержневых заготовок снижает при последующей термической обработке механические и физические характеристики материала изделий и может приводить к браку по дефектам структуры материала и, как следствие, к браку по его свойствам.

Известен также вариант решения задачи увеличения габарита заготовок, который заключается в том, что материал после выхода из пресса выдавливается в канал, площадь сечения которого увеличивается по его длине. Перемещаемая по такому каналу заготовка из формуемого материала под воздействием давлений осевого сжатия получает деформацию осадки с увеличением площади сечения, а затем подается в формообразующий канал оснастки, в котором получает деформацию вытяжки, так как по длине канала площадь его сечения уменьшается. При этом степень вытяжки, получаемой заготовкой при использовании этого решения, по отношению к степени вытяжки, которую получает заготовка, выдавливаемая из канала пресса непосредственно в формообразующий канал, будет больше и, соответственно, плотность материала в центральной зоне заготовки будет выше.

Оба эти решения по характеру деформационного воздействия на материал отличаются только тем, что в первом случае вначале имеет место увеличение степени вытяжки материала с последующим увеличением площади сечения уплотненного материала до площади сечения канала, в котором установлена диафрагма, с последующей вытяжкой формуемого стержня в формообразующем канале оснастки, а во втором случае - в начале имеет место увеличение площади сечения выходящего из пресса материала до максимальной площади сечения расширяющегося канала при сохранении высокой пористости материала в центральной зоне заготовки с последующим увеличением степени вытяжки материала в формующем канале оснастки. Недостаток этих решений состоит в том, что, в конечном итоге, площадь сечения получаемых стержневых заготовок в 2-3 раза меньше площади сечения канала пресса.

Эти решения широко применяют в производстве изделий из керамики, так как без них формообразующая оснастка на шнековых прессах позволяет получать изделия достаточного качества только при отношении площади сечения шнекового канала пресса к площади готового продукта, как правило, не менее 4-6.

Близким по эффективности к предлагаемому способу является способ экструзии пластифицированных и порошковых материалов, включающий формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал переменного сечения, в котором заготовку подвергают разнознаковым циклическим деформациям вытяжки и осадки вдоль этой оси, а также деформации сдвига и двум взаимно ортогональным циклическим деформациям осадки, направленным ортогонально к оси экструзии и действующим в одной фазе с деформациями продольной вытяжки заготовки, при этом максимальные приращения одной из этих деформаций осадки задают заготовке в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входном и выходном участках деформационного канала ортогональна к указанной плоскости, при этом направления максимальных приращений этой деформации осадки в процессе продавливания материала через деформационный канал переменного сечения изменяют по гладкой периодической функции, период которой равен длине деформационного канала, а амплитуда изменения угла поворота их направлений относительно оси экструзии равна 15-75° (RU 2489253 С1, 10.08.2013).

Близким по эффективности к предлагаемому устройству также является устройство для реализации этого способа, включающее экструдер, деформирующий элемент с рабочим каналом и формообразующую фильеру, при этом профилированная поверхность рабочего канала деформирующего элемента выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось канала, а для второй - в профилированной поверхности, образующие которой по всей длине канала ортогональны к его оси, а на входе и выходе из деформирующего элемента ортогональны к указанной плоскости, при этом угол поворота указанных образующих вокруг оси описывается гладкой периодической функцией с амплитудой 15-75° (см. там же).

Эти технические решения, принятые за прототипы предложенных способа и устройства, позволяют получать заготовки с площадью сечения 0,4-0,6 от площади сечения канала пресса, что до полутора-двух раз больше, чем площадь сечения заготовок, получаемых по технологиям, использующим оснастки с диафрагмой и расширителем. К недостаткам этого решения можно отнести, кроме указанного ограничения в габаритах получаемых изделий, высокую стоимость и большие габариты оснастки, необходимой для реализации этого способа получения крупногабаритных заготовок. Это решение позволяет получать текстуру материала, ориентированную вдоль оси вытяжки получаемых изделий.

Техническая проблема изобретения заключается в обеспечении возможности получения из порошков, гранул и дискретных пластифицированных материалов компактных стержневых заготовок, однородных по структуре и составу материала, площадь сечения которых может быть больше площади сечения канала шнекового пресса.

Техническим результатом изобретения является обеспечение получения материалом стержневых заготовок такой комбинации циклически изменяющихся по типу, величине и направлению деформаций, которая обеспечивает получение бездефектной, однородной и компактной структуры материала по всему объему длинномерных стержневых заготовок, площади сечения которых могут быть больше площади сечения канала шнекового тракта.

Технический результат изобретения достигается тем, что в способе формования длинномерного стержневого изделия на шнековом прессе, по которому исходный материал подают с помощью шнека через канал шнекового пресса в деформационный и формообразующий каналы с приданием материалу деформаций растяжения, сжатия и сдвига, согласно изобретению, на выходе из канала шнекового пресса материалу придают вращение относительно оси пресса с угловой скоростью, равной угловой скорости вращения шнека, и подают материал в деформационный канал через зону стыковки его с каналом шнекового пресса, в которой изменяют направление его поступательного движения на угол от 10° до 45° с обеспечением блокировки вращения материала и с локальным изгибом выходящего из пресса стержня, а материал стержня в процессе перемещения его через эту зону подвергают деформации кручения и изменяющимся по синусоидальному циклу за каждый оборот шнека деформациям растяжения и сжатия, параллельным оси деформационного канала, и деформации сжатия в ортогональном к этой оси направлении, а в плоскости пересечения шнекового и деформационного каналов материал подвергают в этом же направлении деформации сдвига, причем комплекс таких деформационных воздействий обеспечивает получение беспористого материала уже к выходу его из зоны стыковки этих каналов.

В процессе перемещения уплотненного материала по деформационному каналу форму поперечных сечений формуемого стержня в плоскостях, ортогональных его оси, изменяют по длине канала от эллиптической к осесимметричной с увеличением площади этих сечений, при этом материал стержня подвергают деформации сжатия вдоль оси деформационного канала, а процессе перемещения материала через формообразующий канал площади и форму поперечных сечений формуемого стержня изменяют по длине формообразующего канала до размеров и формы готового изделия, при этом формуемый стержень подвергают деформации вытяжки, а материал - деформации растяжения вдоль оси формообразующего канала.

Технический результат достигается также тем, что в устройстве для формования длинномерного стержневого изделия, содержащем шнековый пресс, деформирующий элемент с деформационным каналом, соединенным с каналом шнекового пресса, и формообразующий элемент с формообразующим каналом, соединенным с деформационным каналом, согласно изобретению, вал шнека в шнековом прессе после последнего витка шнека имеет осесимметричную поверхность длиной не менее 0,5 высоты этого витка шнека с максимальным диаметром не более его внутреннего диаметра, после которой на конце вала шнека имеются выступы шириной не менее 0,5 высоты последнего витка шнека. Между осесимметричной поверхностью, касательной к вершинам этих выступов, и внутренней поверхностью корпуса шнекового пресса имеется зазор, величина которого не менее ходовой посадки между этими поверхностями, а на внутренней поверхности корпуса пресса оппозитно указанной осесимметричной поверхности вала шнека, расположенной между указанными выступами и последним витком шнека, имеются выступы шириной не более длины этой оппозитной им осесимметричной поверхности шнека. А между осесимметричной поверхностью, касательной к вершинам этих выступов, и осесимметричной поверхностью вала шнека имеется зазор, величина которого не менее ходовой посадки между этими поверхностями. При этом плоскости, касательные к поверхностям выступов корпуса, обращенным навстречу направлению вращения шнека, и к оппозитным им поверхностям выступов вала шнека, проходят через ось шнека или параллельны ей, а также могут пересекать ее под углом не более 45°. При этом ось деформационного канала деформирующего элемента пересекает ось канала шнекового пресса под углом от 10° до 45°, а сечение деформационного канала в плоскости его стыковки с каналом шнекового пресса, ортогональной к оси канала шнекового пресса, имеет размеры и форму канала шнекового пресса, а в плоскости, ортогональной своей оси, имеет форму эллипса.

При этом предпочтительно, чтобы форма поперечных сечений деформационного канала, ортогональных его оси, переходила по длине канала от эллиптической к осесимметричной с увеличением площади сечения, а площадь поперечных сечений формообразующего канала и их форма изменялись по длине канала до размеров и формы готового изделия.

Изобретение иллюстрируется чертежами.

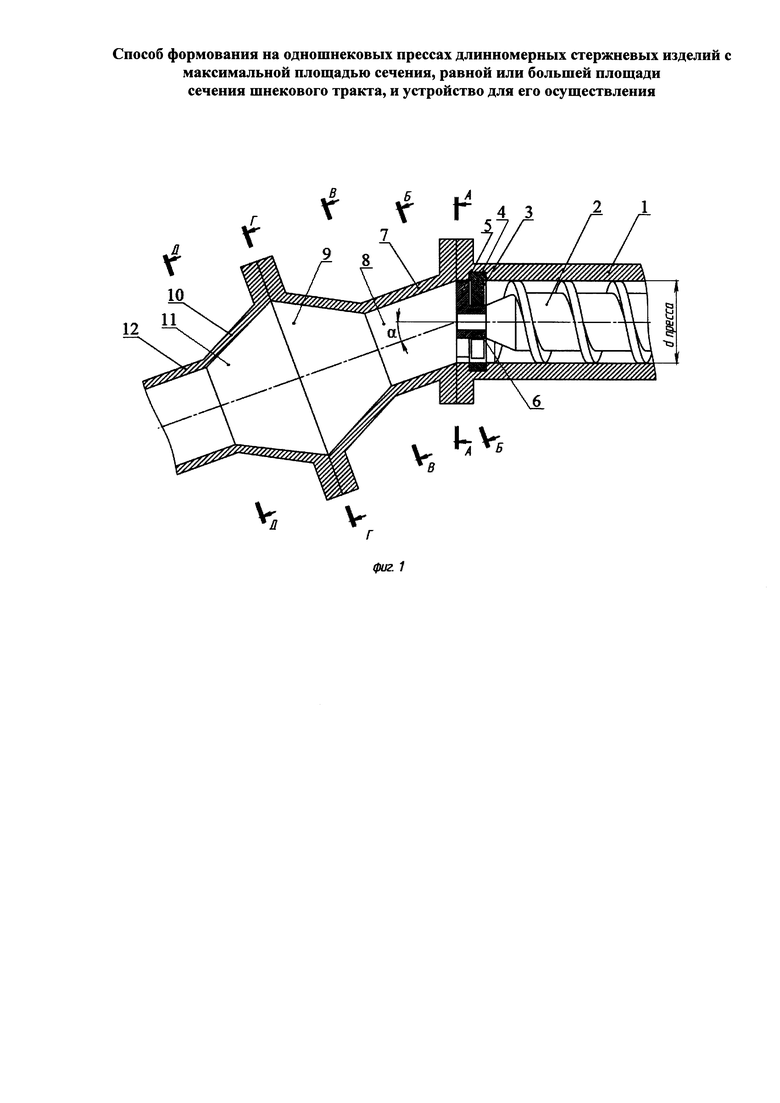

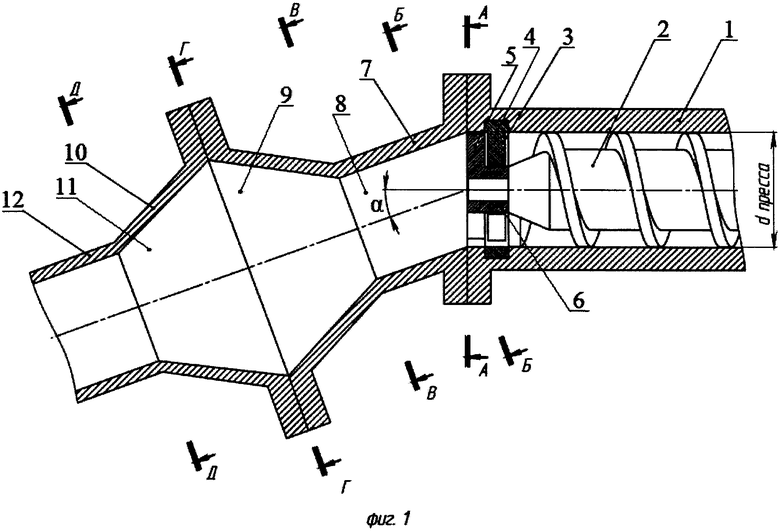

На фиг. 1 показано продольное сечение предложенного устройства, на котором приняты следующие обозначения:

1 - корпус шнекового пресса;

2 - шнек;

3 - выступы на внутренней поверхности статорного кольца 4 корпуса 1;

4 - статорное кольцо корпуса 1 с выступами 3;

5 - выступы на наружной поверхности ротора 6 вала шнека 2;

6 - ротор вала шнека 2 с выступами 5;

7 - деформационный элемент;

8 - участок деформационного элемента, на котором форма поперечного сечения внутренней поверхности его канала переходит от эллиптической к осесимметричной;

9 - участок деформационного элемента с осесимметричной внутренней поверхностью его канала;

10 - формообразующий элемент;

11 - формообразующая поверхность формообразующего элемента;

12 - калибрующий элемент с фиксированной по длине формой калибрующего канала.

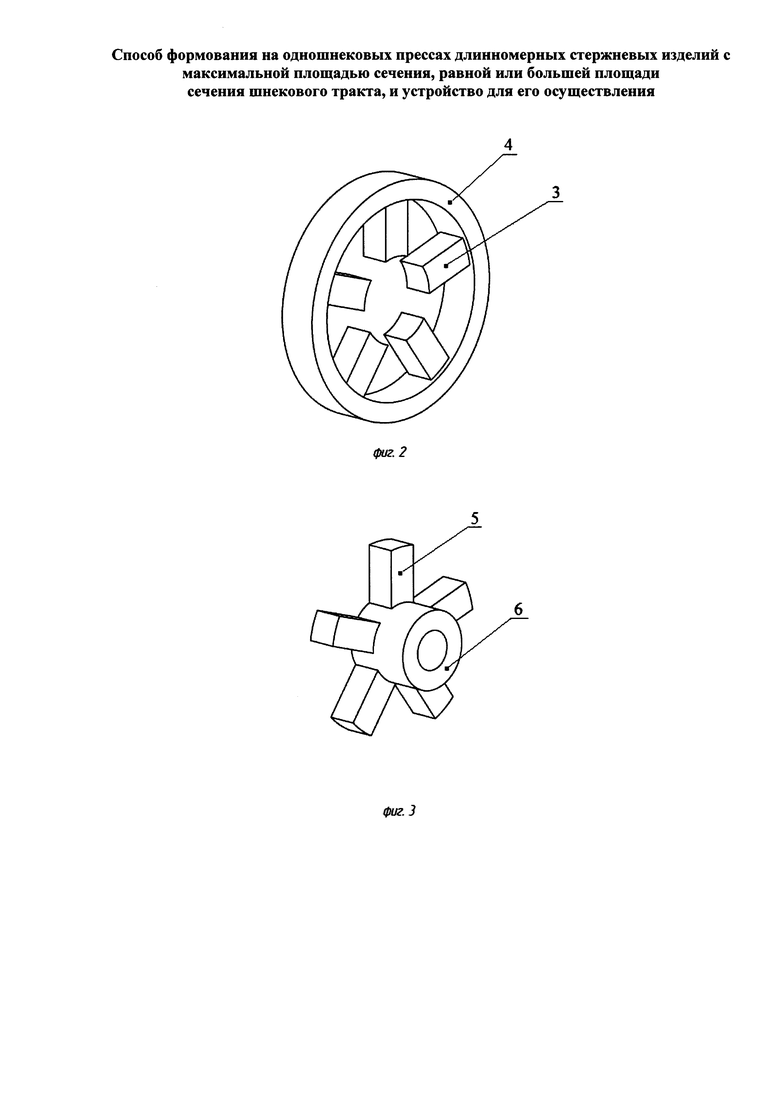

На фиг. 2 - статорное кольцо 3 корпуса 1 шнекового пресса.

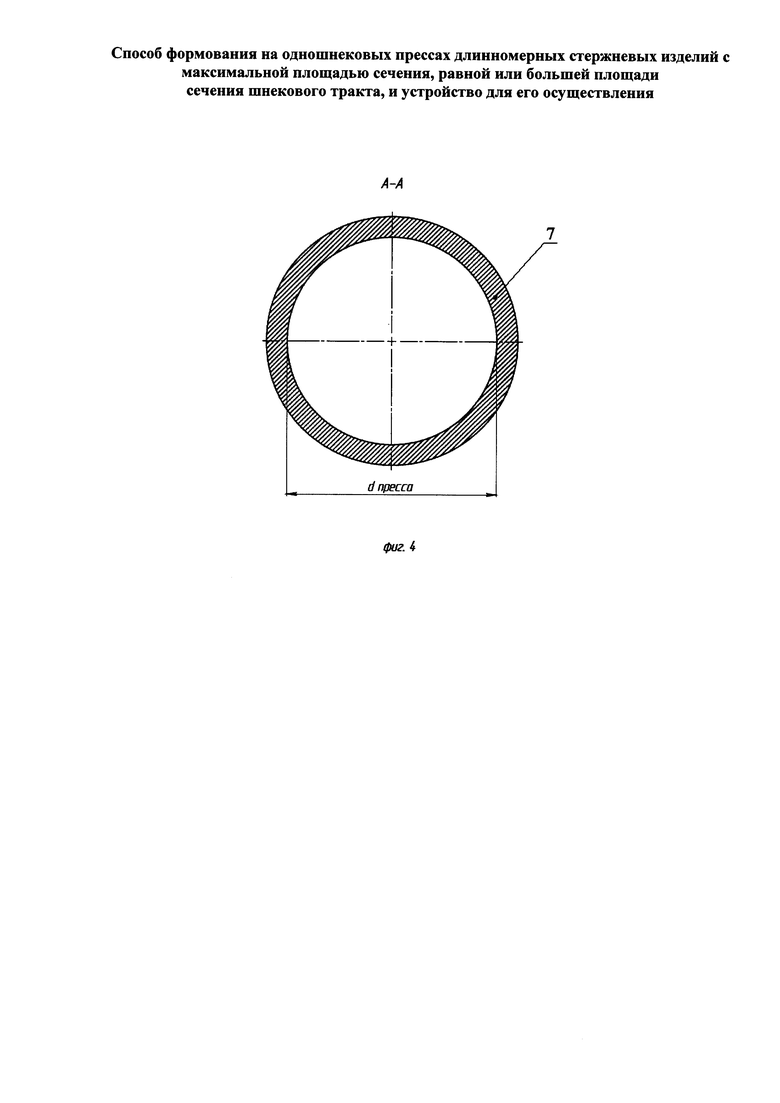

На фиг. 3 - ротор 4 вала шнека 3.

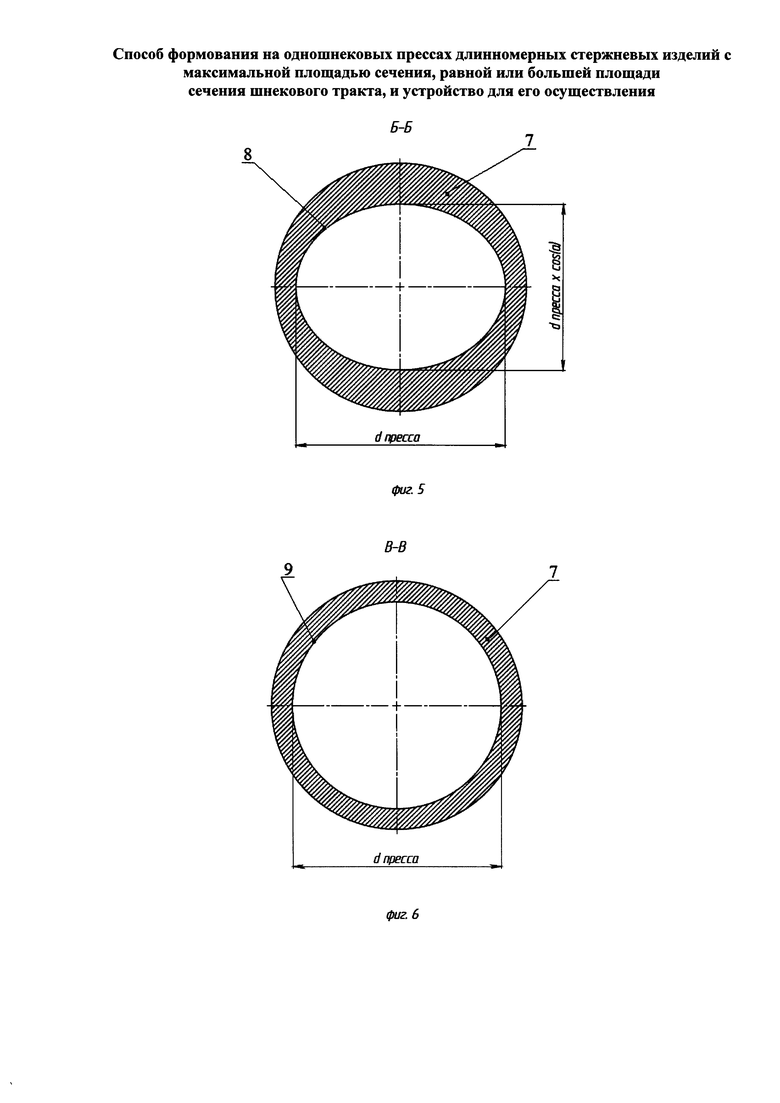

На фиг. 4 - сечение А-А на фиг. 1.

На фиг. 5 - сечение Б-Б на фиг. 1.

На фиг. 6 - сечение В-В на фиг. 1.

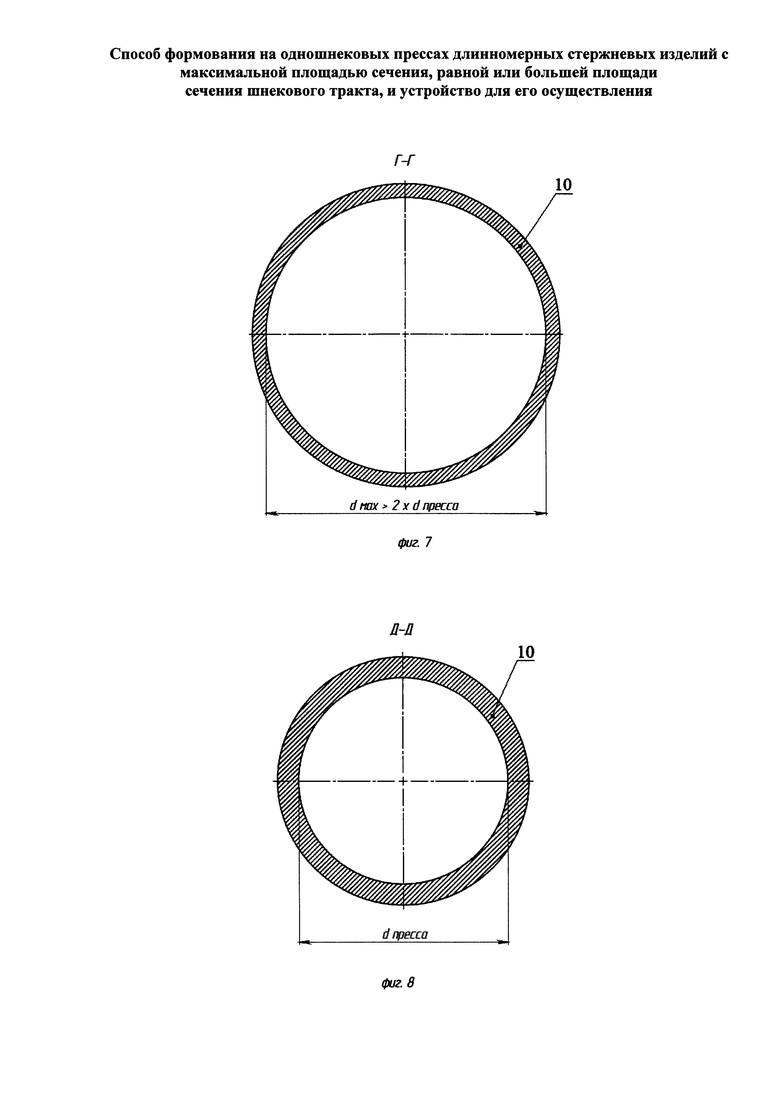

На фиг. 7 - сечение Г-Г на фиг. 1.

На фиг. 8 - сечение Д-Д на фиг. 1.

Устройство для формования длинномерного стержневого изделия (фиг. 1) включает шнековый пресс (экструдер) (на чертежах показана выходная часть экструдера), содержащий корпус 1 и расположенный в нем шнек 2, и соединенную с выходным отверстием пресса оснастку: деформационный элемент 7 с деформационным каналом, состоящим из двух участков 8 и 9, формообразующий элемент 10 с формообразующим каналом 11 и калибрующий элемент 12.

В шнековом прессе вал шнека 2 после резьбовой части имеет осесимметричную поверхность длиной не менее 0,5 высоты последнего витка шнека с диаметром не более его внутреннего диаметра, после которой на конце вала шнека 2 имеются выступы 5 шириной не менее 0,5 высоты последнего витка шнека 2. Между осесимметричной поверхностью, касательной к вершинам этих выступов 5, и внутренней поверхностью корпуса 1 шнекового пресса имеется зазор, величина которого не менее ходовой посадки между этими поверхностями. На внутренней поверхности корпуса 1 пресса оппозитно осесимметричной поверхности вала шнека 2, расположенной между указанными выступами 5 и последним витком шнека 2, имеются выступы 3 шириной не более длины этой оппозитной ему осесимметричной поверхности вала шнека. Между осесимметричной поверхностью, касательной к вершинам выступов 3 и осесимметричной поверхностью вала шнека 2 имеется зазор, величина которого не менее ходовой посадки между этими поверхностями. При этом плоскости, касательные к поверхностям выступов 3 корпуса, обращенным навстречу направлению вращения шнека 1 и к оппозитным им поверхностям выступов 5 вала шнека 1, проходят через ось шнека 1 или параллельны ей, а также могут пересекать ее под углом не более 45°.

Конструктивно выступы 3 могут быть выполнены, как показано на фиг. 1, 2, в виде статорного кольца 4 с внутренними выступами 3, встроенного в тело корпуса 1, а выступы 5, как показано на фиг. 1, 3, в виде ротора 6 с внутренними выступами 5, закрепленного на конце вала шнека 2.

Ось деформационного элемента 7 пересекает ось канала шнекового пресса под углом α от 10° до 45°. При этом сечение участка 8 деформационного канала в плоскости его стыковки с каналом шнекового пресса, ортогональной к его оси (фиг. 4), имеет размеры и форму канала шнекового пресса (шнекового тракта), а в плоскости, ортогональной оси деформационного элемента 7, имеет форму эллипса (фиг. 5).

В описываемом варианте выполнения устройства канал деформационного элемента 7 имеет два участка 8 и 9. На участке 8 форма поперечных сечений канала в плоскостях, ортогональных его оси, переходит по длине канала с увеличением площади этих сечений от эллиптической (фиг. 5) к осесимметричной (фиг. 6). На участке 9, имеющем осесимметричную форму сечений, площадь поперечных сечений по длине канала может дополнительно увеличена до 4 и более раз (фиг. 1, 7). Площадь и форма сечений канала 11 формообразующего элемента 10 в плоскостях, ортогональных его оси, по длине канала изменяется до размеров и формы готового изделия.

В процессе реализации предложенного способа формования длинномерного стержневого изделия на шнековом прессе приведенное выше устройство работает следующим образом. Исходный материал, в качестве которого может использоваться порошковый или гранулированный материал или дискретный пластифицированный материал, продавливают шнеком через зазоры между выступами 3, установленными на внутренней поверхности корпуса 1 пресса (на статорном кольце 4) (фиг. 2), которые блокируют проворот материала относительно поверхности корпуса 1 пресса, что обеспечивает высокую эффективность работы последнего витка шнека. Затем материал поступает в зазоры между выступами 5, выполненными на внешней поверхности вала шнека 2 (ротора 6) (фиг. 3), которые при вращении шнека вращают его относительно оси шнека 2 с угловой скоростью, равной угловой скорости вращения шнека 2. В зоне вращения выступов 5 ротора 6 и до плоскости стыковки пресса с деформирующим элементом 7 корпус 1 пресса имеет гладкую осесимметричную внутреннюю поверхность, не препятствующую свободному вращению материала в этой зоне.

В ортогональной к оси пресса плоскости стыковки канала шнекового пресса с деформационным элементом 7, ось которого пересекает ось вращения шнека 2 под углом α от 10° до 45°, сечение его деформационного канала 8 (фиг. 4) имеет форму окружности с диаметром, равным диаметру канала шнекового пресса, а в плоскости, ортогональной к своей оси (фиг. 5), имеет форму эллипса с соотношением малой и большой полуоси, равным косинусу угла α пересечения осей этих двух каналов. Поскольку оси канала пресса и деформационного канала пересекаются под углом α, и внутренняя поверхность последнего имеет форму эллипса, то вращение выходящего из пресса материала вокруг оси деформационного канала блокируется, и направление его движения в зоне перехода материала из одного канала в другой изменяется на угол α. Поэтому в зоне стыковки, заключенной между поверхностью, в которой материал после прохода через выступы 5 вала 2 вращается вокруг его оси с угловой скоростью, равной угловой скорости вращения шнека 2, и поверхностью в деформационном канале на участке 8, в которой скорость вращения материала относительно оси этого канала стала равна нулю, выходящий из пресса стержень получает деформации кручения, локального изгиба, а также деформации сдвига и сжатия, направленные вдоль короткой оси эллипса поверхности 8. При этом вращение материала в зоне перехода приводит за каждый оборот материала к циклическому изменению направлений и величин деформаций сдвига и сжатия в каждой микрозоне материала стержня, а также к циклическому изменению в них по величине и знаку деформаций растяжения-сжатия, вызываемых в материале деформацией локального изгиба стержня, выходящего из шнекового пресса, и параллельных плоскости, проходящей через оси шнекового и деформационного каналов. Число таких циклов изменений величин направлений и знаков этих деформаций определяется отношением ширины зоны стыковки к величине перемещения материала за один оборот вала шнека 2. Совокупное воздействие всех деформаций, получаемых материалом при перемещении (продавливании) его через зону стыковки, позволяет при сочетаниях давлений сжатия и температур, при которых блокируется развитие дефектов структуры в деформируемом материале, уплотнить его до компактного состояния уже к выходу из зоны стыковки.

Выходящий из зоны стыковки в деформационный канал 8, 9 деформационного элемента 7 (фиг. 1) стержень из компактного материала под воздействием давлений осевого сжатия получает деформацию продольной осадки, а форма его поперечных сечений с увеличением их площади предпочтительно от 1,5 и до 4 и более раз (фиг. 7) переходит при перемещении материала вдоль оси деформационного элемента 7 от эллиптической (фиг. 5) к осесимметричной (фиг. 6). При этом увеличение площади сечений по длине канала 8, 9 деформационного элемента 7 уменьшает потери на трение при движении материала по его поверхности по сравнению с потерями на трение при перемещении материала по поверхности цилиндрических каналов или каналов с уменьшающейся площадью сечения. При этом величины приращений радиальных деформаций материала в процессе его перемещения вдоль канала деформационного элемента 7 при величинах давлений осевого сжатия, обеспечивающих прилегание материала ко всей поверхности участков 8, 9 деформационного канала, определяются размерами и формой его внутренней поверхности. В свою очередь, величина напряжений осевого сжатия материала в деформирующем элементе 7 зависит от отношения площади его сечения на входе в формообразующий канал (фиг. 7) к площади сечения готового изделия (фиг. 8), а при фиксированной величине отношения площадей этих сечений зависит от длины каналов формообразующего 10 и калибрующего элементов 12 и может регулироваться за счет выбора длин этих элементов.

Затем стержень, получивший в канале деформационного элемента 7 деформацию осадки с увеличением площади его поперечного сечения, продавливается через канал 11 формообразующего элемента 10, в котором он получает деформацию вытяжки с уменьшением площади и изменением формы его сечений по мере перемещения по длине канала 11 до площади и формы сечения отформованного изделия. В процессе перемещения материала из деформирующего 7 в формообразующий элемент 10 происходит переформатирование структуры материала от ортогональной к оси его поступательного перемещения в текстуру, вытянутую вдоль оси формообразующего элемента. Этот процесс перестройки структур ведет к, практически, полной ликвидации микродефектов в материале готовых заготовок и изделий.

На шнековом прессе диаметром 100 мм, модернизированным в соответствии с предлагаемым устройством и снабженным деформационным каналом, ось которого пересекала ось пресса под углом 30°, а площадь сечения по длине деформационного канала была увеличена в два раза, из порошка сверхвысокомолекулярного полиэтилена с молекулярной массой 9,2×106 г/моль были получены цилиндрические стержни диаметром 100 мм с плотностью 0,93 г/см3, что соответствует плотности компактного материала и исключает наличие пор в отдельных зонах полученных стержней.

Группа изобретений относится к производству длинномерных изделий из дискретных материалов, в том числе из порошков и гранул полимерных, углеродных и других материалов, а также из пластифицированных керамических масс. Способ формования на шнековом прессе длинномерных стержневых изделий с максимальной площадью сечения, равной или большей площади сечения шнекового тракта, включает в себя перемещение исходного формуемого материала с помощью шнека через канал шнекового пресса и подачу его с вращением в деформационный канал, ось которого пересекает ось канала шнекового пресса под углом от 10 до 45°. При переходе материала через зону стыковки этих каналов его вращение блокируется, и направление его поступательного движения меняется, что вызывает в материале этой зоны деформацию кручения и изменяющимся по синусоидальному циклу за каждый оборот шнека деформациям растяжения и сжатия, параллельным оси деформационного канала, и деформации сдвига и сжатия в плоскостях, ортогональных к ним, и, как результат, уплотняет материал до компактного состояния. Уплотненный материал перемещают через деформационный канал, форма поперечных сечений которого в плоскости стыковки его с каналом шнекового пресса, ортогональной к его оси, имеет осесимметричное сечение, а в плоскости, ортогональной к оси деформационного канала, имеет эллиптическую форму сечения, которая по длине канала переходит от эллиптической к осесимметричной с увеличением площади сечения. Из деформационного канала материал подают в формообразующий канал, в котором площадь и форму поперечных сечений формуемого из материала стержня изменяют по длине канала до размеров и формы готового изделия. При этом в деформационном канале материал подвергают деформации осевого сжатия, а в формообразующем канале - деформации растяжения вдоль оси канала. Описано устройство для осуществления способа. Техническим результатом является повышение эффективности получения из порошковых, гранулированных и дискретных пластифицированных материалов длинномерных компактных стержневых заготовок и изделий, однородных по структуре и составу материала, площадь сечения которых может быть больше площади сечения канала шнекового пресса. 2 н. и 2 з.п. ф-лы, 8 ил.

1. Способ формования длинномерного стержневого изделия на шнековом прессе, по которому исходный материал подают с помощью шнека через канал шнекового пресса в деформационный и формообразующий каналы с приданием материалу деформаций растяжения, сжатия и сдвига, отличающийся тем, что на выходе из канала шнекового пресса материалу придают вращение относительно оси пресса с угловой скоростью, равной угловой скорости вращения шнека, и подают в деформационный канал через зону стыковки этого канала с каналом шнекового пресса, в которой изменяют направление его поступательного движения на угол от 10 до 45° с обеспечением блокировки вращения материала и с локальным изгибом выходящего из пресса стержня, а материал стержня в процессе перемещения его через эту зону подвергают деформации кручения и изменяющимся по синусоидальному циклу за каждый оборот шнека деформациям растяжения и сжатия, параллельным оси деформационного канала, и деформации сжатия в ортогональном к этой оси направлении, а в плоскости пересечения шнекового и деформационного каналов материал подвергают деформации сдвига в этом же направлении.

2. Способ по п. 1, отличающийся тем, что в процессе перемещения материала через деформационный канал, форму поперечных сечений формуемого стержня в плоскостях, ортогональных его оси, изменяют по длине канала от эллиптической к осесимметричной с увеличением площади этих сечений, при этом материал стержня подвергают деформации сжатия вдоль оси деформационного канала, а в процессе перемещения материала через формообразующий канал площади и форму поперечных сечений формуемого стержня в плоскостях, ортогональных к его оси, изменяют по длине формообразующего канала до размеров и формы готового изделия, при этом формуемый стержень подвергают деформации вытяжки, а его материал - деформации растяжения вдоль оси формообразующего канала.

3. Устройство для формования длинномерного стержневого изделия, содержащее шнековый пресс, деформирующий элемент с деформационным каналом, соединенным с каналом шнекового пресса, и формообразующий элемент с формообразующим каналом, соединенным с деформационным каналом, отличающееся тем, что в шнековом прессе вал шнека после последнего витка шнека имеет осесимметричную поверхность с максимальным диаметром не более внутреннего диаметра последнего витка шнека и длиной не менее 0,5 высоты витка шнека, после которой эта поверхность шнека имеет выступы шириной не менее 0,5 высоты витка шнека, при этом между осесимметричной поверхностью, касательной к вершинам выступов, и внутренней поверхностью корпуса шнекового пресса имеется зазор, величина которого не менее ходовой посадки между этими поверхностями, а оппозитно осесимметричной поверхности вала шнека, расположенной между указанными выступами и последним витком шнека, внутренняя поверхность корпуса пресса имеет выступы шириной не более длины оппозитной им осесимметричной поверхности шнека, при этом между осесимметричными поверхностями, касательными к вершинам этих выступов и осесимметричной поверхностью вала шнека, имеется зазор, величина которого не менее ходовой посадки между этими поверхностями, плоскости, касательные к поверхностям выступов корпуса, обращенным навстречу направлению вращения шнека, и к оппозитным им поверхностям выступов вала шнека, проходят через ось шнека или параллельны ей, а также могут пересекать ее под углом не более 45°, при этом ось деформационного канала пересекает ось канала шнекового пресса под углом от 10 до 45°, а сечение деформационного канала в плоскости его стыковки с каналом шнекового пресса, ортогональной к оси канала шнекового пресса, имеет размеры и форму канала шнекового пресса, а в плоскости, ортогональной к своей оси, имеет форму эллипса.

4. Устройство по п. 3, отличающееся тем, что форма поперечных сечений деформационного канала, ортогональных к его оси, переходит по длине канала от эллиптической к осесимметричной с увеличением площади сечения, а площадь и форма поперечных сечений формообразующего канала изменяются по длине канала до размеров и формы готового изделия.

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2489253C1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ И ПЛАСТИФИЦИРОВАННЫХ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2492965C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИФИЦИРОВАННОЙ КЕРАМИЧЕСКОЙ МАССЫ | 2006 |

|

RU2330755C2 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Устройство для формования из порошка длинномерных изделий | 1989 |

|

SU1733197A2 |

| US 4435359 A, 06.03.1984.. | |||

Авторы

Даты

2018-01-22—Публикация

2017-04-10—Подача