Изобретение относится к оборудованию для групповой укладки предметов и может быть применено для укладки консервных и пресервных банок в ящики и на поддоны.

Известно устройство для укладки предметов (бутылок) в тару, содержащее захватную головку, пантограф для обеспечения перемещения головки и пневмосистему [1] . Основным недостатком данного устройства является невысокая точность действия захватной головки в моменты укладки предметов в тару. Объясняется это тем, что перемещение захватной головки обеспечивается посредством гибких элементов (цепей), которые не исключают отклонения фактической траектории движения захватной головки от заданной, что приводит к деформации тары и потере производительности из-за внецикловых простоев.

Из известных устройств наиболее близким по технической сущности является устройство для укладки в стопу предметов, содержащее питатель предметов в виде подающего транспортера, стол для формирования комплекта предметов, механизм, служащий для переноса предметов с питателя на стол, который включает в себя две рамки, смонтированные на параллельных горизонтальных валах с возможностью поворота на 180o, фиксатор для удержания рамок в горизонтальном положении и маховик, связанный посредством зубчатой передачи с одним из горизонтальных валов [2]. В данном устройстве механизм перемещения предметов с питателя на стол (в позицию формирования комплекта) усложнен наличием фиксатора для удержания поворотных рамок в горизонтальном положении и наличием маховика для уравновешивания движущихся масс. Наличие фиксатора и маховика приводит к необходимости, во избежание возникновения жестких ударов на границах интервалов возвратно-поворотного движения рамок, увеличения длительности кинематического и рабочего циклов, что снижает производительность устройства. Опыт эксплуатации таких устройств показывает, что они достаточно стабильно действуют при времени рабочего цикла не менее 10 с. Поэтому, при схеме укладки 3 х 4 предмета в слое (наиболее распространенная схема укладки рыбных консервов в ящики) производительность одного устройства составляет П = 60•Z/ τp = 60•12/10 = 72 банки/мин, где Z - число банок в слое, шт.; τp - период (время) рабочего цикла, с. Такая производительность устройства оказывается значительно меньше производительности автоматизированной рыбоконсервной линии. Кроме того, при смещении фиксатора, что может иметь место в процессе работы или наладки, возникает неопределенность движения, т.е. поворот рамок на угол, не равный 180o, в результате чего может произойти заклинивание или поломка механизма переноса предметов с питателя в позицию укладки. Это приводит к внецикловым потерям рабочего времени и снижению производительности устройства. При повороте рамок на угол более 180o может иметь место деформация предметов (банок) и тары, что, помимо потерь времени на устранение брака, снижает качество укладки предметов.

Задачей настоящего изобретения является повышение производительности и надежности функционирования устройства.

Решение поставленной задачи достигается тем, что в устройстве для послойной укладки предметов в тару, содержащем питатели предметов, зубчато-рычажный механизм с захватами для предметов, исполнительное звено которого смонтировано на двух параллельных горизонтальных валах, снабженных шестернями и зубчатой рейкой, опору для тары и механизм привода, кинематически связанный с зубчато-рычажным механизмом, кинематическая связь механизма привода с зубчато-рычажном механизмом представляет собой совокупность выходного звена механизма привода и зубчатой рейки.

При этом механизм привода представляет собой кривошипно-шатунный механизм, выходным звеном которого является ползун, причем линия хода ползуна и продольная ось вала кривошипа лежат в одной плоскости.

Заявляемое устройство отличается от прототипа формой выполнения связи между механизмом привода и зубчато-рычажным механизмом, несущим захваты для предметов. Кроме того, заявляемое устройство отличается структурой кинематической цепи механизма привода. В предлагаемом устройстве кинематическая связь между приводным и исполнительным механизмами выполнена в форме совокупности, включающей выходное звено механизма привода и зубчатую рейку. При таком совмещении двух конструктивных элементов зубчатая рейка приобретает новые функции: функцию выходного звена механизма привода и функцию ведущего (входного) звена зубчато-рычажного механизма. Иначе говоря, зубчатая рейка, являясь выходным звеном одного механизма, выполняет также функцию входного звена другого механизма. Это дает определенные преимущества. Зубчатая рейка, будучи ведущим, а не промежуточным звеном механизма, равнозначно взаимодействует с обоими шестернями параллельных горизонтальных валов, что благоприятно сказывается на передаче сил каждым из валов исполнительному звену с захватами. Наличие ведущей зубчатой рейки исключает влияние минимальных (нулевых) значений углов передачи, которые имеют место на границах прямого и обратного ходов каждого из захватов, на силовую работоспособность зубчато-рычажного механизма. Так в момент начала рабочего хода (захват нагружен банками) рамки, посредством которых исполнительное звено с захватами смонтировано на валах, занимают горизонтальное положение, при этом угол передачи равен нулю, а усилие, необходимое для начала движения захвата, должно быть равно

S = Qп.c/sinμ = Qп.c/sin0o = ∞,

где S - сила, необходимая для начала рабочего хода исполнительного звена с захватом;

Qп.с - сила полезного сопротивления, зависящая от количества банок на захвате;

μ - угол передачи.

Однако наличие ведущей зубчатой рейки позволяет начать рабочий ход при силе, численно равной полезному сопротивлению

S = Qп.с/sin90o = Qп.с,

поскольку для такой кинематической пары (ведущей зубчатой рейки и шестерни) угол передачи максимален μ = 90o = const. В предлагаемом устройстве нет холостых ходов, поскольку рабочие ходы захватов чередуются последовательно, в интервале выполнения одним захватом прямого хода (с банками) другой захват совершает обратный ход (без банок), и наоборот. Непрерывность процесса (отсутствие холостых ходов) открывает возможность для повышения производительности устройства.

Предложенный механизм привода является центральным, он представляет собой кривошипно-шатунный механизм с ползуном, функцию последнего в нем выполняет зубчатая рейка. В данном механизме интервалы прямых и обратных ходов равны, т.е. ϕп.х = ϕo.x = 180o, τп.х = τo.x, (τп.x+τo.x = τ), где ϕп.x, ϕo.x - соответственно угол поворота кривошипа, определяющий интервал прямого и обратного хода; τп.x, τo.x - время соответственно при прямом и обратном ходе; τ - период кинематического цикла устройства. Кроме того, предложенный механизм привода имеет одинаковую силовую работоспособность в интервалах прямого и обратного ходов, функция углов передачи, выражающая силовую работоспособность механизма, в данной схеме оказывается симметричной и равновеликой для обоих интервалов движения. Благоприятно, что на границах интервалов, т.е. в моменты наибольшего нагружения одного из захватов, угол передачи достигает своей максимальной величины (90o), т.е. наиболее предпочтительной для передачи сил значения.

Связь кривошипно-шатунного механизма привода с зубчато-рычажным исполнительным механизмом посредством зубчатой рейки позволяет обеспечивать синхронное равновесное движение валов и рамок с углом размаха последних, равным 180o, при этом захваты совершают плоскопараллельное движение по дугам постоянного радиуса, их скорость плавно растет от нуля до максимального значения в первой половине интервала движения и, наоборот, плавно уменьшается от максимума до нуля во второй половине интервала. Поскольку зубчатая рейка имитирует движение ползуна кривошипно-шатунного механизма привода, а передаточное число между рейкой и каждой из шестерен остается постоянным, при возвратно поступательном движении рамок, несущих исполнительное звено, иначе говоря, при плоскопараллельном движении захватов, не возникает жестких ударов, что повышает надежность работы устройства.

Функция силовой работоспособности (функция угла передачи) механизма привода имеет максимумы (90o) на границах интервалов прямых и обратных ходов, что также способствует повышению силовой работоспособности устройства, поскольку наибольшая силовая работоспособность обоих механизмов (механизма привода и исполнительного механизма) обеспечивается в моменты наибольшего нагружения захватов, т.е. в моменты начала рабочих ходов.

Таким образом, предложенная совокупность выходного звена механизма привода и зубчатой рейки исполнительного механизма позволяет обеспечить равномерную передачу сил в интервале кинематического цикла, что способствует выравниванию движущего момента на валу кривошипа, уменьшению расхода мощности на реализацию процесса и в целом - повышению производительности устройства.

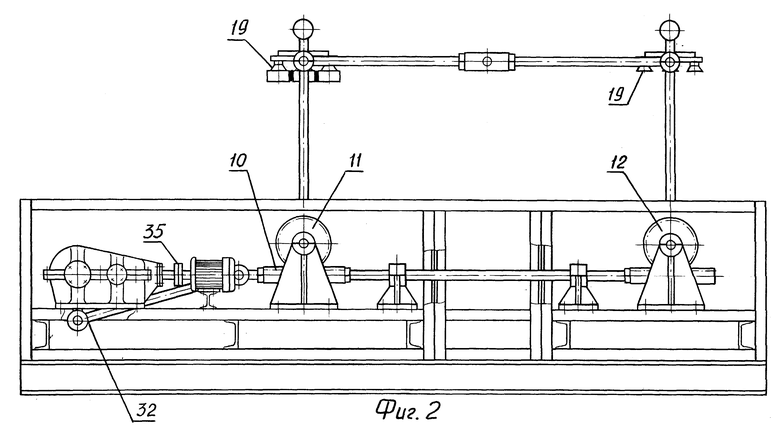

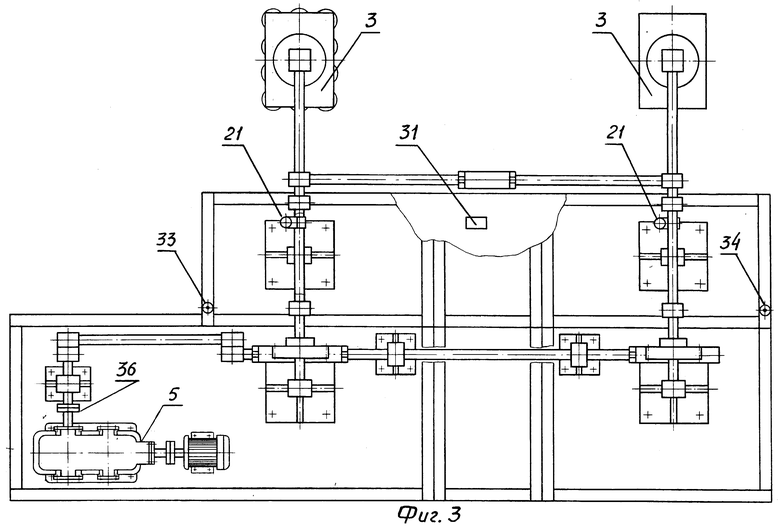

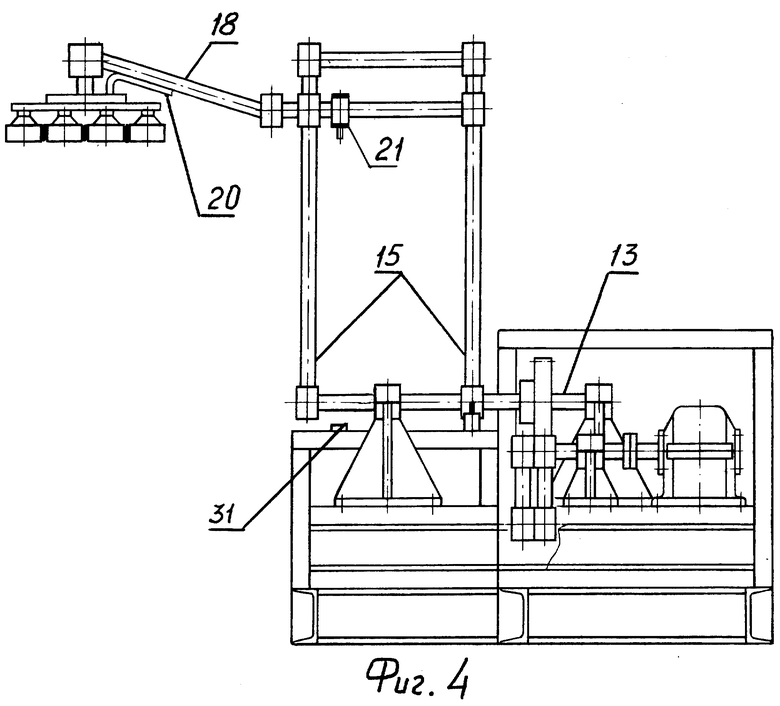

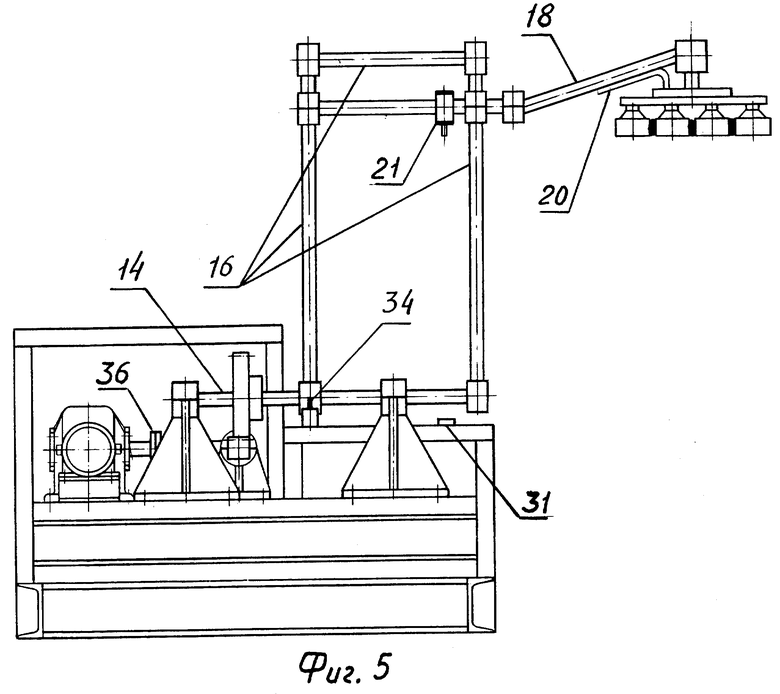

Предлагаемое устройство для послойной укладки предметов в тару поясняется чертежами, где на:

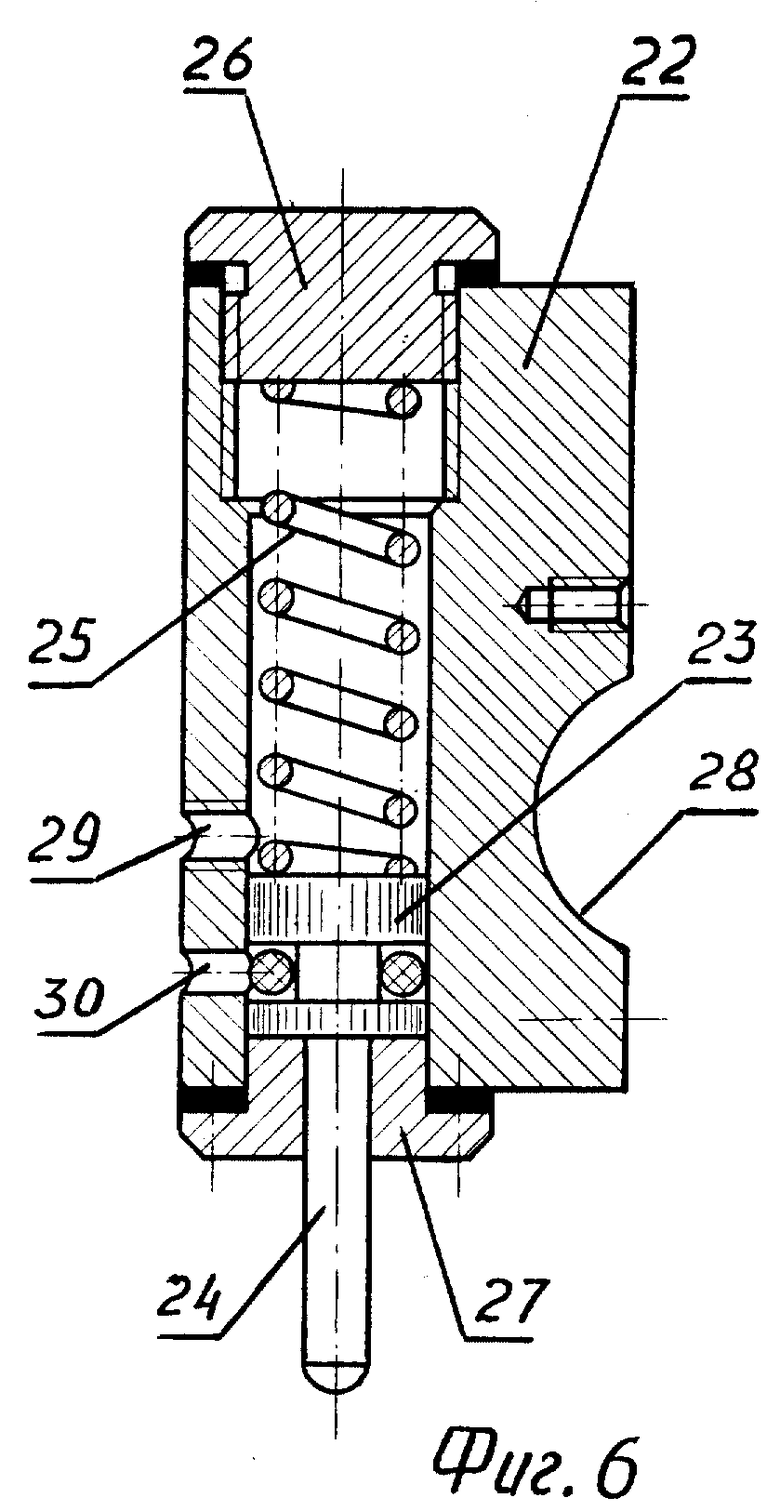

фиг. 1 - изображена кинематическая схема устройства;

фиг. 2 - устройство, вид спереди;

фиг. 3 - то же, вид сверху;

фиг. 4 - то же, вид слева;

фиг. 5 - то же, вид справа;

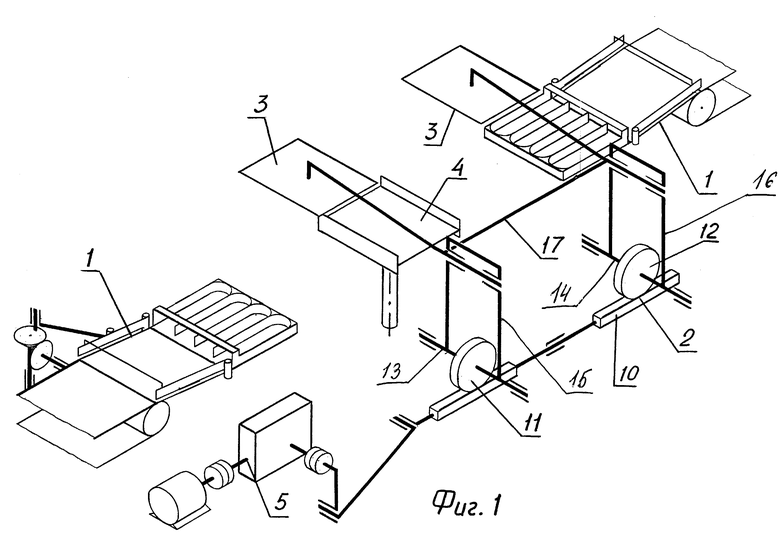

фиг. 6 - отсекатель вакуума.

Устройство для послойной укладки предметов в тару содержит питатель 1 предметов, зубчато-рычажный механизм 2 с захватом 3 для предметов, опору 4 для тары и привод 5.

Каждый питатель 1 предметов состоит из накопителя 6 (фиг. 1), формирователя 7 и ворошителя 8. Накопитель выполнен в виде стола с полированной плоской рабочей поверхностью, установленного с наклоном в сторону формирователя 7. Формирователь оснащен расположенными вертикально продольными тонкостенными пластинами, образующими "ручьи" для предметов, при этом каждый "ручей" снабжен конечным выключателем (датчиком наличия предметов). Все конечные выключатели соединены последовательно и сблокированы системой автоматического управления с приводом 5 для подхода захвата к формирователю только при наличии в "ручьях" последнего полного комплекта предметов. Ворошитель 8 выполнен в виде двух связанных между собой реек, которые являются выходным звеном центрального кривошипно-коромыслового механизма. Рейки расположены по обеим кромкам накопителя 6, возвратно-поворотное движение реек, воздействующих на предметы, интенсифицирует процесс перемещения предметов по накопителю в направлении к формирователю. Над верхней частью каждого формирователя 7 перпендикулярно его "ручьям" установлена подпружиненная планка 9, служащая для предотвращения опрокидывания предметов, находящихся на накопителе, но контактирующих с крайними предметами в "ручьях" формирователя, при подъеме комплекта предметов захватом 3.

Зубчато-рычажный механизм 2 включает ведущую зубчатую рейку 10, кинематически связанную с шестернями 11 и 12, укрепленными на двух параллельных горизонтальных валах 13 и 14, две рамки 15 и 16, укрепленные соответственно на валах 13 и 14 перпендикулярно продольным осям валов, и исполнительное звено, выполненное в виде П-образной горизонтальной рамы 17, шарнирно связанной с рамками 15 и 16. Захваты 3 для предметов укреплены посредством Л-образных стержней 18 на боковинах горизонтальной рамы 17. Каждый захват 3 выполнен в виде пустотелой плиты, на нижней поверхности которой смонтированы вакуум-присосы 19 (фиг. 2), выполненные из упругодеформируемого материала, например из вакуумной резины, при этом полость каждой пустотелой плиты посредством герметичной трубки 20 соединена с соответствующими отсеками 21 вакуума.

Отсекатель 21 вакуума (фиг. 6) состоит из корпуса 22, в цилиндрической полости которого размещены плунжер 23, снабженный наконечником 24, и пружина 25, пробки 26 и втулки 27. Корпус 22 отсекателя вакуума имеет фасонный вырез 28 для крепления отсекателя к соответствующему Л-образному стержню 18. В стенке корпуса выполнены два сквозных отверстия 29 и 30, причем отверстие 29 посредством герметичной трубки 20 соединяет цилиндрическую полость корпуса отсекателя с полостью захвата 3, а отверстие 30 служит для соединения полости с атмосферой по цепи: захват 3 - герметичная трубка 20 - отверстие 29 - цилиндрическая полость корпуса отсекателя - отверстие 30. Сообщение полости захвата с атмосферой обеспечивается в результате взаимодействия наконечника 24 плунжера 23 с упором 31, укрепленным на раме устройства. Каждый отсекатель 21 вакуума крепится на соответствующем Л-образном стержне 18 посредством хомута, для чего стенка корпуса отсекателя в месте расположения фасонного выреза 28 выполнена утолщенной и имеет глухие резьбовые отверстия.

Опора 4 для тары содержит стол для фиксированного положения ящика в горизонтальной плоскости и пневмомеханизм вертикального перемещения стола. Стол 4 установлен симметрично относительно формирователей 7 и относительно параллельных горизонтальных валов 13 и 14, несущих рамки 15 и 16, т.е. находится на середине расстояния между ними, при этом расстояние от осей валов 13 и 14 до осей соответствующих боковин горизонтальной рамы 17 равно расстоянию от оси любого из указанных валов до центра опоры 4 для тары.

Привод 5 устройства содержит механизм 32 привода для передачи движения от электродвигателя и редуктора зубчато-рычажному исполнительному механизму 2. Передачу движения обеспечивает кривошипно-шатунный механизм, выходным звеном которого является ползун, функцию ползуна выполняет зубчатая рейка 10, при этом, поскольку зубчатая рейка находится в зацеплении с шестернями 11 и 12, для механизма 2 она является ведущим или входным звеном.

Для исключения остановки зубчато-рычажного механизма 2 в период после захвата предметов вакуум-присосами 19 и снятия их с формирователя 7 до образования нового ряда предметов, т.е. до замыкания цепи датчиков наличия предметов, предусмотрены конечные выключатели 33 и 34, укрепленные в верхней горизонтальной части рамы устройства (фиг. 3), нормально замкнутые контакты которых соединены параллельно с контактами датчиков наличия предметов соответствующих формирователей 7.

Для обеспечения остановки механизма 32 привода и зубчато-рычажного механизма 2 при работающем электродвигателе привода 5 последний снабжен электромагнитными муфтами 35 и 36.

Устройство работает следующим образом.

Предварительно включаются в работу транспортеры подачи предметов на накопители 6, при этом начинают функционировать ворошители 8 и на опору 4 для тары подается пустой ящик. После образования на каждом формирователе 7 полного комплекта предметов включается в работу привод 5, обеспечивающий функционирование зубчато-рычажного механизма 2, которое сопровождается плоско-параллельным перемещением горизонтальной рамы 17 с захватами 3. Зубчатая рейка 10, являясь выходным звеном механизма 32 привода, совершает возвратно-поступательное движение, в результате чего связанные с ней шестерни 11 и 12 сообщают валам 13 и 14 и укрепленным на валах рамкам 15 и 16 синхронное реверсивное движение с углом размаха рамок 180o. При этом каждый захват 3 в интервале прямого и обратного хода перемещается по дуговой траектории с центром кривизны последней на геометрической оси соответствующего горизонтального вала 13 или 14. Синхронность движения рамок 15 и 16 обеспечивается наличием ведущей зубчатой рейки 10 и горизонтальной П-образной рамы 17, с которой рамки шарнирно связаны.

При установившемся процессе укладки предметов, по завершении поворота рамок 15 и 16 на 180o, т.е. при подходе их к границе интервалов прямого и обратного ходов, один захват опускается над формирователем 7, другой над ящиком. Контактируя с предметами, вакуум-присосы 19 захвата, опустившегося на формирователь, деформируются и захватывают предметы, находящиеся в "ручьях" формирователя, при этом захват, опустившийся в ящик, девакуумируется в результате воздействия наконечника 24 плунжера 23 отсекателя 21 вакуума на упор 31. При взаимодействии наконечника 24 с упором 31 плунжера 23 отсекателя вакуума, сжимая пружину 25, перемещается в направлении к пробке 26 и перестает изолировать отверстие 29 от отверстия 30, при этом разрежение в вакуум-присосах 19 сменяется атмосферным давлением и предметы устанавливаются на дно ящика или на расположенный ниже ряд предметов, уже находящихся в ящике.

В начале поворота рамок 15 и 16 в обратном направлении наконечник 24 перестает взаимодействовать с упором 31 и плунжер 23 отсекателя 21 вакуума под действием пружины 25 возвращается в исходное положение, в результате чего цилиндрическая полость отсекателя изолируется от атмосферы. В каждом интервале поворота рамок 15 и 16 на 180o П-образная горизонтальная рама 17 с захватами 3 совершает плоско-параллельное перемещение, при этом один захват выполняет рабочий ход (с предметами), а другой - холостой ход (без предметов), причем захват, удерживающий изделия, перемещается к опоре 4 для тары (к ящику), а захват, ранее освободившийся от изделий, - к соответствующему формирователю. Поскольку за время кинематического цикла зубчато-рычажного механизма 2 каждый захват 3 завершает свой рабочий ход, приходящийся на одну из половин интервала цикла, в предлагаемом устройстве практически нет холостых ходов.

В момент перед занятием рамками 15 и 16 горизонтального положения рамка, захват 3 которой опускается без предметов над формирователем (например, рамка 15), нажимает на конечный выключатель 33 и размыкает его контакты. При этом, если формирователь 7, над которым находится захват без предметов, заполнен предметами, механизм 32 привода 5 и зубчато-рычажный механизм 2 продолжают движение, если же ряд предметов не сформирован, механизмы 32 и 2 посредством электромагнитной муфты 35 останавливаются при работающем электродвигателе привода 5. По окончании образования комплекта предметов на формирователе контакты датчиков наличия предметов замыкаются и механизмы 32 и 2 автоматически включаются в работу. Аналогично рассмотренному функционирует другой захват, при этом рамка 16 взаимодействует с конечным выключателем 34, а отключение механизмов 32 и 2 от привода 5 устройства обеспечивается посредством электромагнитной муфты 36.

При загрузке ряда предметов в ящик опора 4 опускает ящик на расстояние, равное высоте предмета, а после наполнения ящика выводит его из устройства, сигнализируя о необходимости подачи под загрузку пустого ящика.

За период кинематического цикла устройства каждый захват завершает свой рабочий ход, приходящийся на одну из половин интервала цикла, поэтому в предлагаемом устройстве практически нет холостых ходов, в результате обеспечивается наибольшее (равное единице) значение коэффициента непрерывности, что повышает КПД устройства.

Выполнение кинематической связи между механизмом привода и исполнительным механизмом в виде зубчатой рейки, выполненной как совокупность выходного и ведущего звеньев двух механизмов, позволяет уменьшить число промежуточных звеньев и кинематических пар, что повышает надежность работы устройства.

Оснащение устройства двумя захватами, совершающими движения с плавным изменением скорости, позволяет повысить его производительность как за счет увеличения числа захватов, так и за счет интенсификации процесса укладки. Производительность предлагаемого устройства при схеме укладки 3 х 4 предмета в слое и время кинематического цикла 7,5 с составит

Q = 60•m•z/τ = 60•2•12/7,5 = 192 банки/мин,

где m - число захватов.

Таким образом, производительность предлагаемого устройства в 2 раза превышает производительность известных банкоукладочных машин при равенстве их кинематических циклов.

Источники информации, принятые во внимание при составлении заявки

1. Авторское свидетельство СССР N 996271, B 65 B 21/08, 1983.

2. Авторское свидетельство СССР N 1006312, B 65 B 5/10, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2085451C1 |

Устройство для послойной укладки предметов в тару относится к оборудованию для групповой укладки объектов, имеющих одинаковую форму и одинаковые номинальные размеры. Устройство содержит питатели 1 предметов, зубчато-рычажный механизм 2 с захватами 3 для предметов, опору 4 для тары и привод 5, Зубчато-рычажный механизм 2 включает ведущую зубчатую рейку 10, кинематически связанную с шестернями 11 и 12, укрепленными на двух параллельных горизонтальных валах 13 и 14, две рамки 15 и 16, укрепленные соответственно на валах 13 и 14 перпендикулярно продольным осям валов, исполнительное звено, выполненное в виде П-образной горизонтальной рамы 17, шарнирно связанной с рамками 15 и 16. Изобретение позволит повысить производительность устройства и надежность его функционирования. 1 з.п. ф-лы, 6 ил.

| Установка для укладки в стопу прокладок с яйцами | 1981 |

|

SU1006312A1 |

| Устройство для укладки бутылок в тару | 1981 |

|

SU996271A1 |

Авторы

Даты

1999-05-20—Публикация

1996-08-08—Подача