Предлагаемое изобретение относится к упаковочному оборудованию и может быть использовано в консервной промышленности для укладки консервных банок в ящики и на поддоны.

Известно устройство для укладки штучных изделий, содержащее питатель изделий, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора, и привод [1]. Основным недостатком данного устройства является невысокая его производительность из-за ударов, возникающих в моменты начала и конца движения захватов относительно ротора. Объясняется это тем, что, поскольку откидывание захвата и последующее возвращение его в рабочее положение (прямой и обратный ходы) выполняются при постоянной скорости, в моменты начала движения, т. е. дважды, скорость захвата мгновенно возрастает от нуля до постоянного значения, а в моменты конца движения, опять же дважды, мгновенно падает от постоянного значения до нуля. Следовательно, в четырех точках интервала движения захвата относительно ротора имеет место мгновенное изменение скорости, результатом которого являются жесткие удары. Удары снижают надежность функционирования устройства, что уменьшает его производительность.

Из известных устройств для укладки штучных изделий наиболее близким к заявляемому по технической сущности является устройство, содержащее ротор, укрепленный на горизонтальном валу, и дополнительные валы с кривошипами, укрепленные на роторе и снабженные приводом периодического вращения. Устройство содержит также шатуны, шарнирно связанные в средней части с кривошипами, при этом один конец каждого шатуна посредством направляющей связан с валом ротора, а на другом его конце жестко закреплен захват (Авт. св. СССР N 1724520, кл. B 65 B 5/10). В данном устройстве связь каждого шатуна с валом ротора представляет собой совокупность конструктивных элементов, состоящую из направляющей, оси и ползуна. Основным недостатком такой связи является то, что при работе устройства каждая поступательная пара трения (ползун - направляющая) генерирует силу вредного сопротивления, т.е. увеличивает равнодействующую всех сил сопротивления, что приводит к необходимости увеличения движущего момента на валу ротора. В результате увеличивается расход мощности на реализацию процесса укладки изделий и уменьшается КПД устройства. Кроме того, в данном устройстве имеет место контактирование захвата с ящиком (при выходе захвата из ящика после укладки изделий). Это приводит к деформированию ящика и снижению качества укладки.

Задачей настоящего изобретения является повышение КПД устройства и качества укладки изделий.

Решение поставленной задачи достигается тем, что в устройстве для послойной укладки штучных изделий, содержащем укрепленный на горизонтальном валу ротор, дополнительные валы с кривошипами, укрепленные на роторе параллельно его валу и снабженные приводом периодического вращения, шатуны, шарнирно связанные в средней части с кривошипами, выходные звенья для шарнирной связи шатунов с ротором и жестко закрепленные на концах шатунов захваты, длина выходного звена равна длине кривошипа, а расстояние между шарнирной связью выходного звена с ротором и соответствующим дополнительным валом равно расстоянию между шарнирами, один из которых связывает шатун с кривошипом, а другой - с выходным звеном.

При этом каждый захват в рабочем положении соответствует положению кривошипа, при котором углы между шатуном и кривошипом, шатуном и выходным звеном составляют 0o.

Кроме того, предлагаемое устройство снабжено укрепленными на роторе упорами для взаимодействия с выходными звеньями (по два упора на каждое звено) при нахождении звеньев в крайних положениях.

Заявляемое устройство отличается от прототипа иной формой связи захватов с ротором. В предлагаемом устройстве каждый захват связан с ротором посредством параллелограммного механизма.

В отличие от прототипа, в котором выходными звеньями являются ползуны, а связь каждого шатуна (захвата) с ротором включает направляющую, ось и ползун, в предлагаемом устройстве каждое выходное звено представляет собой рычаг, один конец которого шарнирно связан с соответствующим шатуном, а другой - с ротором, при этом длина выходного звена равна длине кривошипа. Такое выполнение выходных звеньев упрощает связь захватов с ротором и исключает из нее поступательные пары трения, характеризующиеся низким КПД. Преимущества предлагаемого устройства подтверждаются также анализом схемы параллелограммного механизма, которая соответствует выражению r+d = b+L, где r - длина кривошипа; b - длина выходного звена; d - расстояние между шарниром, связывающим выходное звено с ротором, и соответствующим дополнительным валом; L - длина шатуна на участке между шарнирами, связывающими шатун с кривошипом и выходным звеном. Так как r = b, а L = d, следует, что шатун и закрепленный на нем захват совершают плоскопараллельное движение.

Поскольку в момент начала выхода захвата из ящика углы между шатуном и кривошипом, шатуном и выходным звеном составляют 0o (см. п.2 формулы), плоскопараллельное движение шатуна оказывается благоприятным для выхода захвата из ящика. Совершая плоскопараллельное движение по дуге постоянного радиуса относительно центра вращения кривошипа, захват выходит из ящика, не контактируя с последним. Это исключает возможность деформации ящика, а следовательно, и внецикловые потери рабочего времени, связанные с заменой деформированной тары.

В первой половине интервала движения захвата, соответствующей повороту кривошипа на 180o, кривошип и выходное звено совершают поворотные движения в одном направлении, при этом выходное звено движется синхронно кривошипу, т. е. система кривошип - шатун - выходное звено работает как параллелограммный механизм. После поворота кривошипа и выходного звена на 180o последнее оказывается на границе интервалов прямого и обратного ходов и начинает взаимодействовать с укрепленным на роторе упором (см. п. 3 формулы). Во второй половине интервала движения захвата, соответствующей повороту кривошипа от 180o до 360o, выходное звено совершает поворот в обратном направлении (обратный ход). При этом система кривошип - шатун - выходное звено работает как антипараллелограмм, в результате чего шатун с захватом совершает сложное поворотное движение. Графический анализ показал, что при таком движении захвата во второй половине цикла исключается возможность контакта захвата с опорным приспособлением для тары.

Упоры для выходного звена исключают неопределенность в движении последнего от границ интервалов (от крайних положений). При повороте кривошипа на 360o благодаря упорам в каждом кинематическом цикле гарантируется поворот выходного звена от 0o до 180o (прямой ход захвата) и от 180o до 0o (обратный ход захвата).

Из обоснования преимуществ предлагаемого устройства следует, что повышение качества укладки изделий обеспечивается в результате того, что исключены контакты захвата с ящиком и опорным приспособлением для тары, а повышение КПД устройства достигается исключением из связи конструктивных элементов поступательных пар трения.

Предлагаемое устройство для послойной укладки штучных изделий поясняется чертежами.

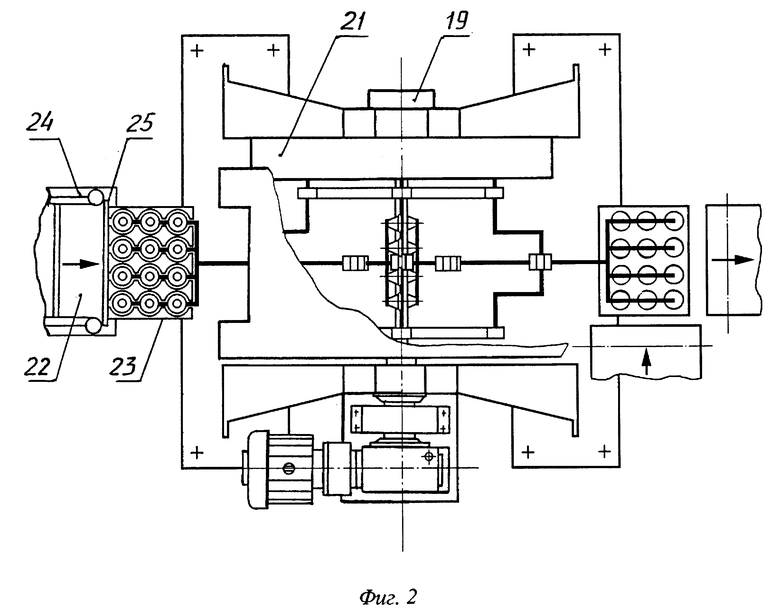

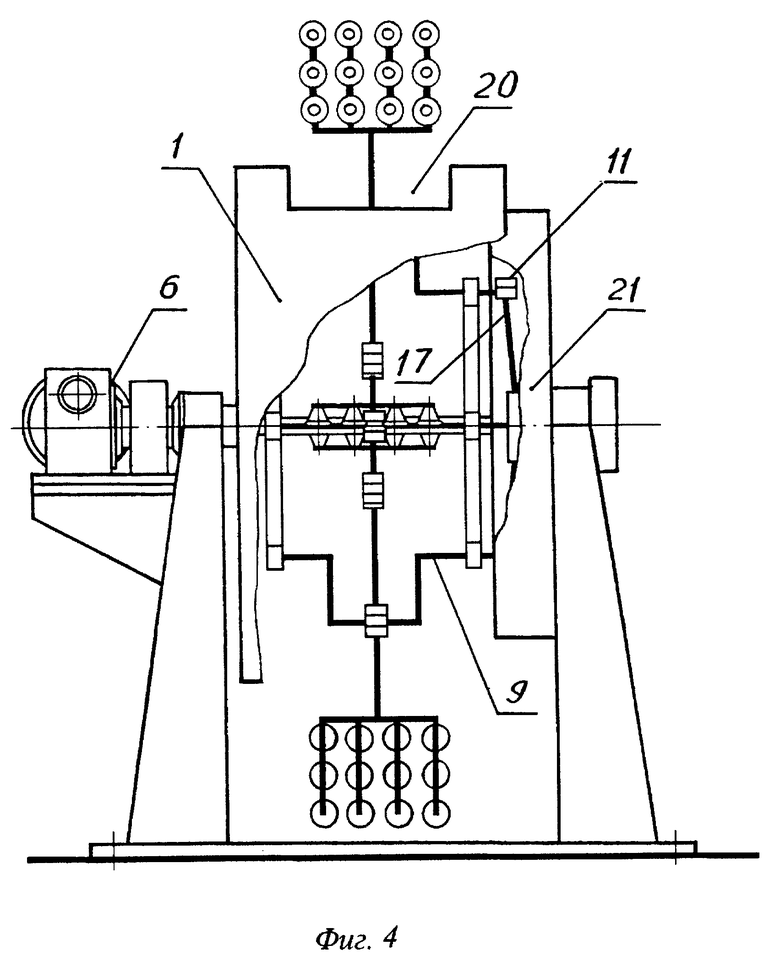

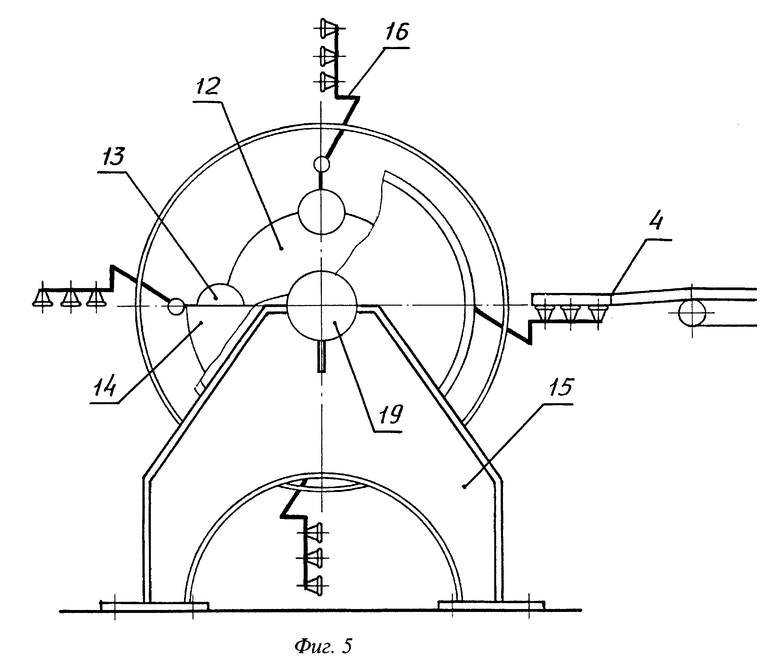

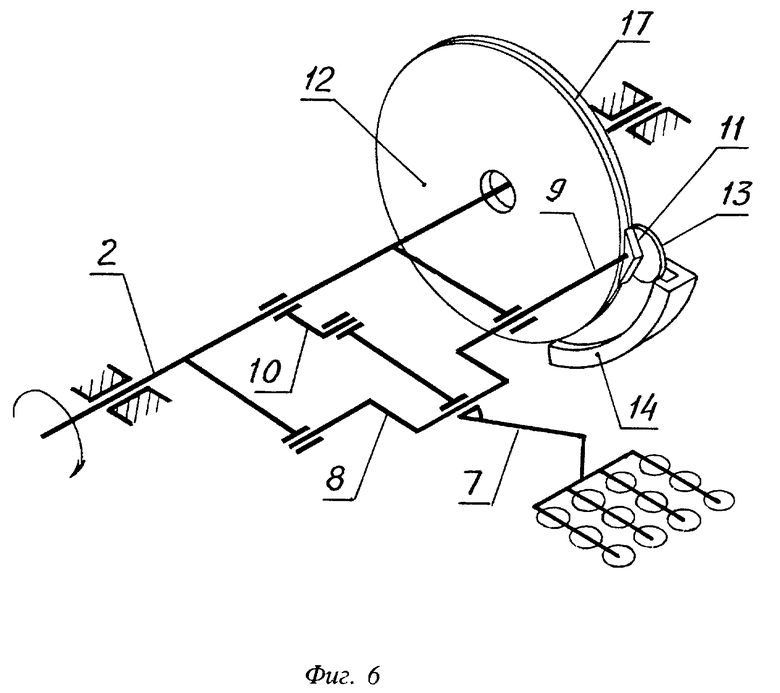

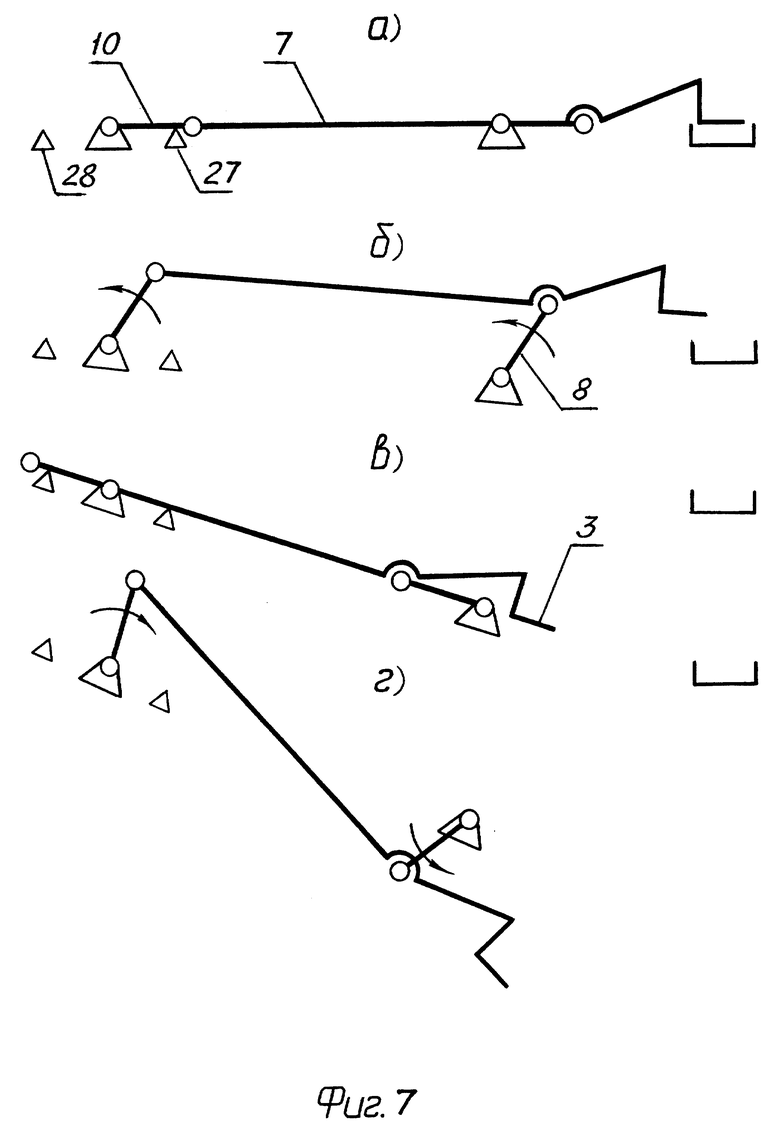

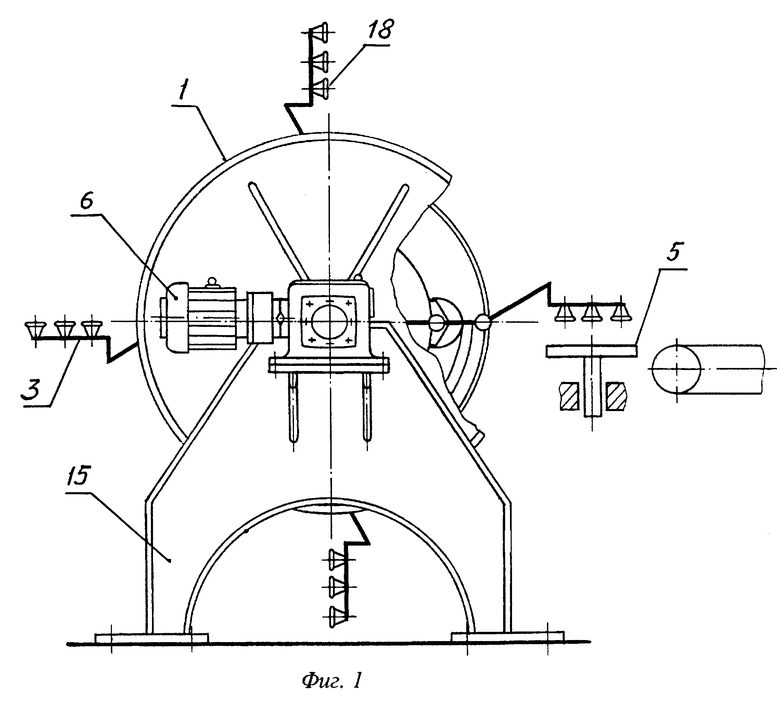

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид слева; на фиг. 4 - то же, вид справа; на фиг. 5 - то же, вид сзади; на фиг. 6 - механизм захвата; на фиг. 7 (а, б, в, г) - положения захвата относительно ящика после укладки изделий.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными захватами 3, питатель 4 изделий, опору 5 для тары и привод 6. Каждый захват 3 жестко закреплен на конце шатуна 7, который в средней части соединен с кривошипом 8, закрепленным на дополнительном валу 9, другой конец шатуна шарнирно соединен с выходным звеном 10, которое выполнено в виде рычага и шарнирно соединено с ротором 1, при этом дополнительный вал расположен параллельно валу 2 ротора и смонтирован в подшипниковых опорах, расположенных внутри ротора. На конце вала 9 размещены фиксатор 11 для взаимодействия с тормозным диском 12 и шестерня 13 для взаимодействия с зубчатым сектором 14. При этом тормозной диск закреплен на опоре 15 (фиг. 1 и 5) вала ротора 1, а зубчатый сектор 14 смонтирован на диске.

Захват 3 выполнен вилкообразным и закреплен на стержне 16 (фиг. 5), который жестко связан с концом шатуна 7, выходящим за пределы ротора 1. Пальцы захвата 3 расположены относительно стержня 16 под прямым углом. Взаимное расположение шатуна 7 и стержня 16 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора 1. Кривошип 8 выполнен П-образным, состоящим из двух щек и шейки, при этом щеки укреплены на дополнительном валу 9, а шейка шарнирно соединена с шатуном 7. Рабочее положение захвата 3 определяется положением кривошипа 8, шатуна 7 и выходного звена 10, при котором углы между ними равны нулю. Фиксатор 11 выполнен в виде тормозной колодки со сквозным отверстием для посадки на вал 9, причем колодка имеет фасонный вырез, радиус кривизны которого равен радиусу тормозного диска 12, а в теле колодки по периметру сквозного отверстия имеются сквозные пазы для шлицевых зубьев вала 9. На фиксаторе 11 со стороны его фасонного выреза смонтирован приводной ролик для взаимодействия с пазом 17 тормозного диска 12. Рабочая поверхность тормозного диска 12 имеет форму круглого цилиндра, паз 17 (фиг. 4 и 6) для роликов фиксаторов выполнен в теле диска по его рабочей поверхности, а профиль паза выполнен криволинейным. При этом один участок паза соответствует интервалу поворота дополнительных валов 9 с кривошипами 8 на угол, равный 360o, а другой участок - интервалу движения захвата в рабочем положении. Первый участок паза 17 совмещен с зубчатым сектором 14, при этом зубчатый сектор прикреплен к тормозному диску 12 со стороны, противоположной ротору 1. Тормозной диск 12 имеет центральное отверстие, служащее для свободного прохода вала 2 ротора 1, и сквозные вырезы в виде дуг для крепления диска к опоре 15 с возможностью поворота его при монтаже и наладке.

Пальцы захватов 3 и стержни 16 выполнены трубчатыми из материала с малой массовой плотностью, при этом полости пальцев и стержня 16 каждого захвата сообщаются между собой. Пальцы захватов 3 снабжены вакуум-присосами 18, выполненными из эластичного материала. Полости пальцев связаны с источником вакуума через пустотелый стержень 16 посредством герметичной трубки, закрепленной скобами на шатуне 7, вала 2 ротора 1 и коллектора 19. Подшипниковые опоры дополнительных валов 9 смонтированы на радиально расположенных спицах, жестко связанных с валом 2 ротора 1, при этом опоры имеют в основаниях продольные вырезы для болтов и укреплены на спицах с возможностью перемещения их в радиальном направлении. Этим обеспечивается регулировка расстояния между продольной осью вала 2 ротора 1 и продольной осью каждого из дополнительных валов 9 при наладке устройства. В цилиндрической стенке ротора 1 имеются сквозные вырезы 20, через которые проходят элементы захватов 3 при выполнении последними прямых и обратных ходов. Фиксаторы 11 и шестерни 13 закрыты защитным кожухом 21 цилиндрической формы, который днищем крепится к опоре 15.

Питатель 4 состоит из накопителя 22 (фиг. 2), формирователя 23 и ворошителя 24 изделий. Накопитель изделий выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 23 изделий. При этом стол закреплен с возможностью регулирования его высоты при помощи винтовых муфт. Формирователь 23 ряда изделий выполнен в виде вилки, основание которой состыковано с накопителем 22 и закреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной. При этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора, причем в теле горизонтальных направляющих выполнены сквозные фигурные вырезы для прохода вакуум-присосов 16, смонтированных на пальцах захватов 3, формирователь 23 укреплен с возможностью установки его на различной высоте по нормали относительно поверхности ротора 1. Для этого вилка выполнена поворотной относительно оси крепления ее на раме накопителя 22, а стыковка пальцев формирователя с накопителем изделий выполнена подвижной в направлении от накопителя к ротору, и наоборот. Каждая пара соседних пальцев формирователя 23 образует "ручей" для изделий. На концах пальцев формирователя укреплены фигурные упоры для изделий (по два упора на каждый "ручей"). Один из упоров в каждом "ручье" снабжен датчиком наличия изделий. При этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 6 ротора для подвода захватов 3 к формирователю 23 только при наличии в "ручьях" формирователя полного комплекта изделий. Для исключения остановки ротора в период после захвата изделий вакуум-присосами и снятия их с формирователя до окончания формирования нового ряда изделий предусмотрен конечный выключатель. Последний вмонтирован в боковину паза 17, нормально замкнутые контакты выключателя соединены параллельно с контактами датчиков наличия изделий. Над входной частью формирователя 23 перпендикулярно его пальцам установлена подпружиненная планка 25. Она служит для предотвращения опрокидывания изделий, находящихся на накопителе, но контактирующих с крайними изделиями в "ручьях" формирователя, при подъеме комплекта изделий вакуум-присосами. Ворошитель 24 изделий состоит из двух параллельных реек, расположенных вдоль боковых кромок накопителя 22. Возвратно-поворотное движение реек ворошителя, воздействующих на изделия, способствует входу изделий в "ручьи" формирователя. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 6 последний снабжен электромагнитной муфтой 26.

Длины звеньев механизма, обеспечивающего вывод захвата 3 из ящика, соответствуют условию: длина выходного звена 10 равна длине кривошипа 8, а расстояние между центрами вращения кривошипа и качания выходного звена (межцентровое расстояние) равно расстоянию между центрами шарниров, связывающих шатун 7 с кривошипом и выходным звеном. Каждый из таких механизмов снабжен укрепленными на роторе 1 упорами 27 и 28 для взаимодействия с его выходным звеном 10. Положения упоров 27 и 28 соответствуют границам интервалов прямого и обратного ходов выходного звена (фиг. 7). Упор 27 укреплен на границе начала прямого и конца обратного ходов звена 10 (фиг. 7, а), а упор 28 на границе конца прямого и начала обратного ходов (фиг. 7, в).

Устройство работает следующим образом.

Включаются в работу ворошитель 24 и транспортер подачи изделий на накопитель 22, в позицию укладки подается пустой ящик. После образования полного комплекта изделий на формирователе 23 включается в работу привод 6, обеспечивающий вращение ротора 1 с захватами 3. Пальцы захватов 3, проходя между пальцами формирователя 23, захватывают вакуум-присосами 18 изделия, находящиеся в "ручьях" формирователя, и переносят их в позицию укладки. При вращении ротора 1 приводные ролики фиксаторов 11, перемещаясь в пазу 17 тормозного диска 12, перемещают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 9. В позиции укладки зубья шлицев дополнительного вала 9 выходят из зацепления со шлицами фиксатора 11, в результате чего последний перестает запирать захват 3 в рабочем положении.

По окончании выхода шлицев из зацепления шестерня 13 входит в зацепление с зубчатым сектором 14. В вакуум-присосах 18 разрежение сменяется атмосферным давлением, и изделия устанавливаются на дно ящика или на расположенный ниже ряд изделий, уже находящихся в ящике. Вал 9 продолжает поворачиваться вместе с ротором 1. При этом, поскольку шестерня 13 взаимодействует с зубчатым сектором 14, обеспечивается поворот на 360o укрепленного на валу 9 кривошипа 8, который посредством выходного звена 10 сообщает жестко связанной системе шатун 7 - стержень 16 - захват 3 сложное движение по замкнутой траектории перпендикулярно продольной оси вала 2 ротора 1. В результате этого захват 3 выходит из ящика, проходит мимо опоры 5, не имея контакта с последней, и до подхода к формирователю 23 возвращается в рабочее положение. После поворота кривошипа 8 на 360o, что соответствует приходу захвата 3 в рабочее положение, шестерня 13 перестает взаимодействовать с зубчатым сектором 14, а шлицы фиксатора 11 входят в зацепление с зубьями шлицев вала 9, в результате чего захват 3 запирается в рабочее положение. При подходе захвата 3 к формирователю 23 ролик фиксатора 11 нажимает на конечный выключатель, вмонтированный в паз 17 тормозного диска 12, и размыкает его контакт. Если формирователь 23 заполнен изделиями, ротор 1 продолжает вращение. Если же ряд изделий не сформирован, ротор 1 посредством электромагнитной муфты 26 останавливается при работающем электродвигателе привода 6. По окончании формирования комплекта изделий на формирователе контакты датчика наличия изделий замыкаются, и ротор 1 автоматически включается в работу. Аналогичным образом функционируют с интервалом во времени и другие захваты устройства, обеспечивая послойную укладку изделий в тару. После укладки ряда изделий в ящик опора 5 опускает ящик на расстояние, равное высоте изделий. После наполнения ящика опора выводит его из устройства, сигнализируя о подаче под укладку пустого ящика.

В рабочем положении захвата 3 выходное звено 10 взаимодействует с упором 27, фиксирующим звено 10 в крайнем положении, соответствующем началу прямого хода (фиг, 7, а). После поворота кривошипа 8 и выходного звена 10 на 180o, т. е. по завершении прямого хода, звено 10 вступает во взаимодействие с упором 28 (фиг. 7, в), определяющим положение звена, от которого начинается его обратный ход. При выполнении обратного хода выходное звено 10 совершает поворотное движение в направлении, противоположном его движению при прямом ходе (фиг. 7 г).

Применение механизмов, выполняющих прямые и обратные хода соответственно в функции параллелограммных и антипараллелограммных механизмов, позволит упростить конструкцию привода, уменьшить потери на трение, исключить контакт захватов с ящиком. Это повысит КПД устройства и качество укладки изделий.

Источники информации, принятые во внимание

1. Авт. св. СССР N 501015, кл. B 65 B 5/10, 1976.

2. Авт. св. СССР N 1724520, кл. B 65 B 5/10, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2091276C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2130410C1 |

Устройство для послойной укладки штучных изделий относится к упаковочному оборудованию, используемому в консервной промышленности для укладки консервных банок в ящики и на поддоны. Устройство содержит ротор, укрепленный на горизонтальном валу с радиальными захватами питатель предметов, опору для тары и привод. Каждый захват жестко закреплен на конце шатуна. Последний в средней части шарнирно соединен с кривошипом, закрепленным на дополнительном валу. Другой конец шатуна шарнирно соединен с выходным звеном, которое выполнено в виде рычага и шарнирно соединено с ротором. При этом дополнительный вал расположен параллельно валу ротора, на конце вала размещены фиксатор для взаимодействия с тормозным диском и шестерня для взаимодействия с зубчатым сектором. Длина выходного звена равна длине кривошипа. Расстояние между центрами вращения кривошипа и качания выходного звена равно расстоянию между центрами шарниров, связывающих шатун с кривошипом и входным звеном. Положения выходного звена на границах интервалов прямого и обратного ходов соответствуют положениям упоров, закрепленных на роторе. Изобретение позволяет упростить конструкцию и повысить качество укладки. 2 з.п. ф-лы, 7 ил.

| Устройство для укладки штучных предметов | 1973 |

|

SU501015A1 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

Авторы

Даты

2000-06-20—Публикация

1998-07-06—Подача