Изобретение относится к катализаторам, содержащим диэтилалюминий-хлорид, тетрахлорид титана и магний-органическое соединение (MOC) на порошкообразном минеральном наполнителе и может найти применение для получения полимеризационно- наполненного полиэтилена.

Целью изобретения является повышение активности катализатора за счет дополнительного содержания магнийорганического соединений определенного состава и соотношения компонентов.

Пример 1. 20 г каолина марки КРХС (ТУ-21-25194-74) загружают в реактор и сушат в вакууме при 100oC 1 ч. В реактор заливают 40 мл осушенного и дегазированного пентана и раствор Et2AlCl в пентане (2,5 мл 20%-ного раствора, 0,4 ммоль/г каолина). Реакционную смесь перемешивают в течение 1 ч при 20oC, промывают чистым пентаном. Затем заливают 50 мл пентана и вводят 4 мл раствора TiCl4 (0,4 ммоль/г TiCl4/г каолина). Реакционную смесь выдерживают 0,5 ч при 20oC и перемешивании, затем промывают катализатор пентаном. Заливают в реактор 50 мл пентана и 4 мл раствора MgBu2•0,12AlEt3 (0,8 ммоль MgBu2/г каолина) и перемешивают реакционную смесь 2 ч при 20oC, промывают пентаном и сушат. Катализатор содержит 0,1 мас.

Полимеризацию проводят при температуре 80oC, давлении этилена 3 атм в присутствии триизобутилалюминия (ТИБА). При навеске катализатора 1,82 г за 2 мин получают 5,3 г наполненного полимера. Активность катализатора составляет 29, 1 кг ПЭ/г Ti ч•атм C2H4. Материал содержит 25,6% каолина.

Пример 2. Катализатор примера 1 используют для проведения полимеризации при 80oC, давлении этилена 2 атм и давлении водорода 1 атм (сокатализатор ТИБА). При навеске катализатора 2,1 г за 2 мин получают 2,1 г полиэтилена. Активность катализатора 15 кг ПЭ/г Ti•ч•атм C2H4. Материал содержит 50% наполнителя и имеет индекс расплава 0,36 г/10 мин.

Пример 3. Катализатор готовят аналогично описанному в примере 1 за исключением того, что используют 12 мл раствора TiCl4 (1,2 ммоль/г носителя) и 5 мл раствора MgBu2•0,12 AlEt1 (0,4 ммоль/г носителя). Катализатор содержит 0,3% Ti. При проведении полимеризации в условиях примера 1, при навеске катализатора 0,7 за 2 мин получают 3,12 г полимера, содержащего 22% каолина, активность катализатора 11,5 кг ПЭ/г Ti ч•атм C2H4.

Пример 4. Катализатор примера 3 используют для проведения полимеризации при температуре 80oC, давлении этилена 3 атм и давлении водорода 1 атм (сокатализатора ТИБА). При навеске катализатора 1,1 г за 1 мин получают 3,4 г материала, содержащего 32% наполнителя. Активность катализатора 13,9 кг ПЭ/г Ti•ч•атм C2H4. Полученный материал имеет индекс расплава 0,17 г/10 мин.

Пример 5. Катализатор готовят аналогично примеру 1, за исключением того, что используют 2 мл раствора MgBu2•AlEt3 (0,16 ммоль/г носителя). Катализатор содержит 0,1% Ti. Для проведения полимеризации в условиях примера 1 используют 1,39 г катализатора. За 2 мин получают 4,52 г наполненного полимера, содержащего 31% наполнителя. Активность катализатора составляет 22,5 кг ПЭ/г Ti ч•атм C2H4.

Пример 6. 1,42 г катализатора примера 5 используют для проведения полимеризации в условиях примера 4. Со средней активностью 59,3 кг ПЭ/г Ti ч•атм C2H4 за 1 мин получают 4,02 г полимера, который содержит 35% наполнителя и имеет индекс расплава 0,43 г/10 мин.

Пример 7. 10 г каолина обрабатывают Et2AlCl аналогично описанному в примере 1. Затем к суспензии обработанного каолина в 50 мл пентана прибавляют 2 мл раствора MgBu2•0,12 AlEt3 (0,16 ммоль/г каолина), перемешивают 1 ч при 20oC и вводят 12 мл раствора TiCl4 в пентане (1,2 ммоль TiCl4/г каолина), перемешивают при 20oC 1 ч, промывают и сушат. Катализатор содержит 0,3% Ti.

В условиях полимеризации примера 1 при навеске катализатора 1,28 г за 2 мин получают 6,83 г наполненного полиэтилена. Активность катализатора составляет 14,5 кг ПЭ/г Ti ч•атм C2H4.

Пример 8. 1,15 г катализатора примера 7 используют для проведения полимеризации в условиях примера 4. Со средней активностью 25 кг ПЭ/г Ti ч•атм C2H4 за 1 мин получают 5,47 г материала, содержащего 21% наполнителя и имеющего индекс расплава 0,46 г/10 мин.

Пример 9. 10 г каолина сушат в условиях примера 1. В реактор с осушенным каолином заливают 50 мл пентана и вводят 0,3 мл раствора Et2AlCl (0,05 ммоль/г каолина) и выдерживают при перемешивании 0,5 ч. Затем вводят 2 мл раствора MgBu2•0,12 AlEt3 (0,16 ммоль/г носителя). Суспензию перемешивают 1 ч при 20oC, промывают пентаном. После этого в реактор заливают 50 мл пентана и вводят 4 мл раствора TiCl4 (0,4 ммоль TiCl4/г каолина). Реакционную смесь выдерживают при перемешивании 1 ч, затем промывают пентаном и сушат.

При проведении полимеризации в условиях примера 1 за 1 мин на 1,95 г катализатора получают 6,0 г наполненного полимера, содержащего 32,5% каолина. Активность катализатора 51,5 кг ПЭ/г Ti•ч•атм C2H4.

Пример 10. 2,12 г катализатора примера 9 используют для проведения полимеризации в условиях примера 4. За 1,5 мин получают 7,12 г материала, содержащего 30% наполнителя и имеющего индекс расплава 0,07 г/10 мин. Активность катализатора 31,4 кг ПЭ/г Ti•ч•атм С2H4.

Пример 11. 10 г каолина сушат и обрабатывают Et2AlCl в условиях примера 1. Далее к носителю 1, суспендированному в 50 мл гексана, добавляют 5 мл раствора EtBu Mg в гексане (0,37 ммоль EtBuMg/мл, 0,19 ммоль/г каолина). Реакционную смесь выдерживают при 20oC 1 ч, промывают гексаном. Затем заливают 50 мл гексана, вводят 4 мл раствора TiCl4 (0,4 ммоль TiCl4/г каолина) и перемешивают реакционную смесь 2 ч при 20oC. Катализатор содержит 0,1% Ti. В условиях примера 1 при навеске катализатора 1,36 г за 3 мин получают 4,01 г наполненного полимера, содержащего 34% наполнителя. Активность катализатора составляет 13,0 кг ПЭ/г Ti•ч•атм C2H4.

Пример 12. Катализатор примера 11 используют для проведения полимеризации в условиях примера 4. При навеске катализатора 1,68 г за 3 мин получают 5,23 г наполненного полимера с содержанием наполнителя 32% и имеющего индекс расплава 0,31 г/10 мин. Активность катализатора 14,1 кг ПЭ/г Ti•ч•атм C2H4.

Пример 13. 20 г туфа (ТУ Арм. ССР 2360-81) загружают в реактор и сушат при 100oC 1 ч. В реактор заливают 70 мл сухого гексана и 0,6 мл раствора Et2AlCl (0,05 ммоль/г туфа). Реакционную смесь выдерживают при перемешивании при 20oC 1 ч и промывают пентаном. Затем заливают 60 мл пентана и вводят 12 мл раствора TiCl4 в пентане (0,6 ммоль TiCl4/г туфа), перемешивают 30 мин при 20oC и промывают катализатор пентаном. Далее заливают в реактор 60 мл пентана и вводят 5 мл раствора MgBu2•0,12 AlEt3 (0,2 ммоль MgBu2/г туфа). Реакционную смесь выдерживают при перемешивании при 20oC 1 ч, промывают пентаном и сушат. Катализатор содержит 0,25 мас. Ti.

Полимеризацию проводят при 80oC, добавлении этилена 2 атм в присутствии ТИБА. При навеске катализатора 1,01 г за 10 мин получают 14,77 г наполненного полиэтилена (содержание туфа 17%). Активность катализатора 16,3 кг ПЭ/г Ti•ч•атм C2H4.

Пример 14. 2,67 г катализатора примера 13 используют для проведения полимеризации в условиях примера 2. За 2 мин получают 7,56 г наполненного полимера, содержащего 35% туфа и имеющего индекс расплава 2,1 г/10 мин. Активность катализатора 11 кг ПЭ/г Ti•ч•атм C2H4.

Пример 15 (по прототипу). 10 г каолина прогревают в вакууме при 100oC 1 ч. Подают в реактор 50 мл пентана и 2,5 мл раствора Et2AlCl в паентане (20% -ный раствор, 0,4 ммоль/г каолина). Суспензию перемешивают в течение 1 ч при 20oC и промывают пентаном. Затем заливают в реактор 50 мл пентана и вводят 4 мл раствора TiCl4 в пентане (,19 г TiCl4/мл, 0,4 ммоль/г каолина). Выдерживают реакционную смесь при перемешивании 1 ч, промывают пентаном и сушат. Катализатор содержи 0,1% Ti.

При проведении полимеризации в условиях примера 1 при навеске катализатора 0,9 г за 4 мин получают 1,91 г материала с содержанием наполнителя 47% Активность катализатора 7,5 кг ПЭ/г Ti•ч•атм C2H4.

Пример 16 (по прототипу). Катализатор примера 16 используют для проведения полимеризации в условиях примера 4. При навеске катализатора 1,11 г за 4 мин получают 2,34 г наполненного полимера с содержанием наполнителя 47% и индексом расплава 0,035 г/10 мин. Активность катализатора 5,5 кг ПЭ/г Ti•ч•атм C2H4.

Пример 17 (запредельные значения). Катализатор готовят аналогично описанному в примере 1 за исключением того, что используют 6,3 мл раствора MgBu2•0,12 AlEt3 (0,5 ммоль MgBu2/г каолина). Катализатор содержит 0,1% Ti. Полимеризацию проводят в условиях примера 1. При навеске катализатора 2,1 г за 3 мин получают 7,3 г наполненного полиэтилена. Активность катализатора составляет 16,5 кг ПЭ/г Ti•ч•атм C2H4. Материал содержит 29% каолина.

Пример 18 (запредельные значения). Катализатор готовят согласно описанному в примере 1 за исключением того, что используют 1,3 мл раствора MgBu2•0,12 AlEt3 (0,1 ммоль MgBu/г каолина). В условиях полимеризации примера 1 при навеске катализатора 0,98 г за 4 мин получают 2,6 г материала, содержащего 38% наполнителя. Активность катализатора 8,3 кг ПЭ/г Ti•ч•атм C2H4.

Пример 19. Для приготовления катализатора используется 20 г каолина, осушенного аналогично описанному в примере 1. Подготовленный носитель обрабатывают 1,5 мл 20%-ного раствора Et2AlCl в гексане (0,24 ммоль/г каолина). Далее катализатор готовят аналогично описанному в примере 5. Катализатор содержит 0,1% Ti.

Полимеризацию проводят в условиях примера 1. Используют 1,52 г катализатора. За 3 мин получают 5,67 г наполненного полимера, содержащего 27% наполнителя. Активность катализатора составляет 18,2 кг ПЭ/г Ti•ч•атм C2H4.

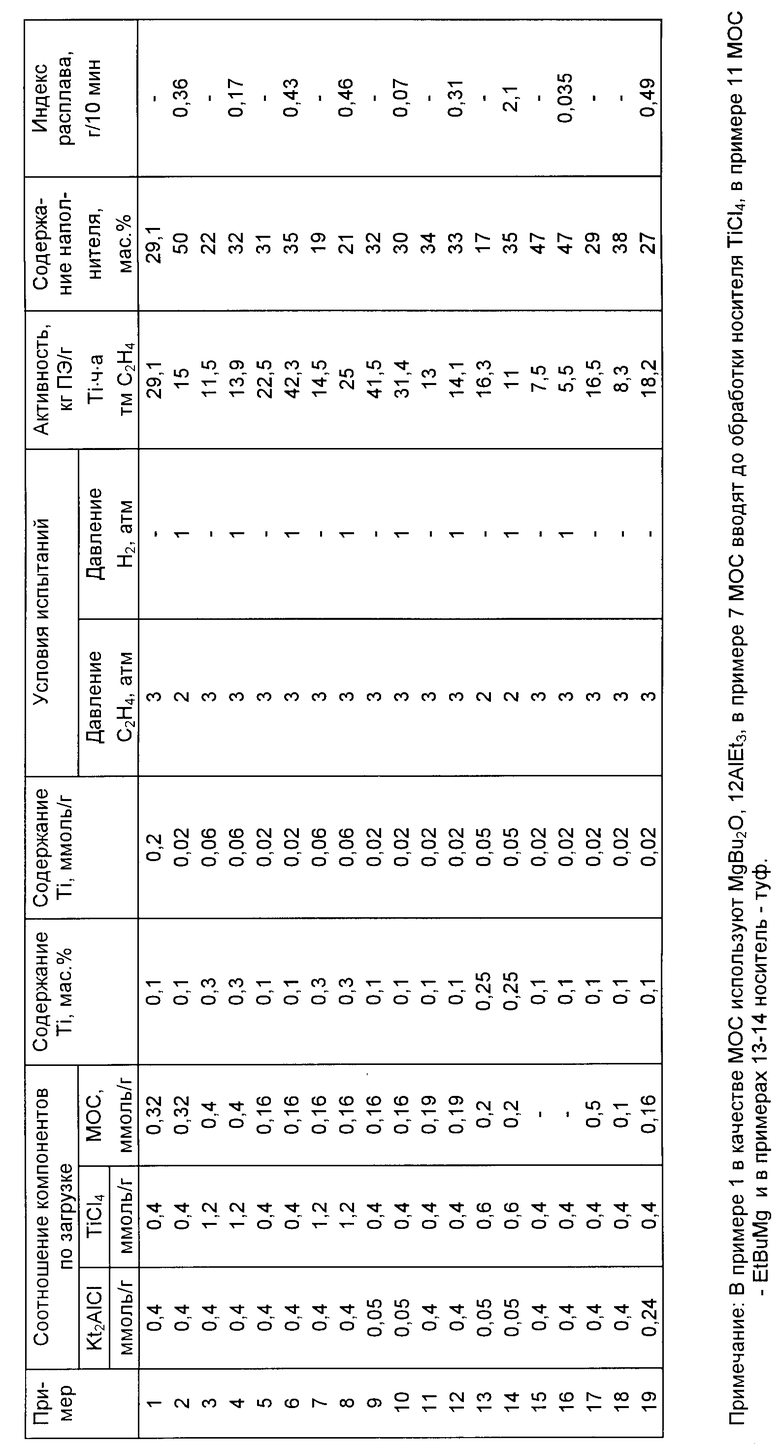

1,46 г катализатора примера 19 используют для промывания полимеризации в условиях примера 4. За 4 мин получают 9,36 г наполненного полимера, содержащего 16% наполнителя. Активность катализатора 27,1 кг ПЭ/г Ti•ч•атм C2H4. Индекс расплава материала 0,49 г/10 мин. Состав и результаты испытаний катализаторов приведены в таблице.

Из приведенных примеров видно, что предлагаемые катализаторы для полимеризационного наполнения полиэтилена обладает высокой активностью (до 42 кг ПЭ/г Ti•ч• атм C2H4 против 7,5 в известном случае) и позволяют более легко регулировать величину молекулярной массы полимерной составляющей наполненного материала введением водорода в полимеризационнуй среду, чем катализаторы, не содержащие магнийорганического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1985 |

|

SU1269330A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1980 |

|

SU955591A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1985 |

|

SU1460792A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ПРЕКАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2017 |

|

RU2676764C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2302292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| КАТАЛИЗАТОРЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ГОМО- ИЛИ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1993 |

|

RU2132229C1 |

Изобретение касается каталитической химии, в частности, катализатора (КТ) для получения полимеризационнно-наполненного полиэтилена (ПЭ). Для повышения активности КТ в него дополнительно вводят Mg - органическое соединение (MOC) состава Mg(C4H9)2 • 0,12 Al(C2H5)2 или Mg(C4H9) (C2H5). В КТ входят, ммоль/г порошкообразного минерального наполнителя (коалина): AlCl(C2H5)2 0,05-0,4; TiCl4 0,4-1,2; MOC 0,16-0,4. Проведение указанного процесса с новым КТ обеспечивает повышение производительности до 42 ПЭ/г Ti•ч•атм и позволяет регулировать молекулярную массу полимера введением водорода в полимеризационную среду, а также наполнителя(до 50 мас.%). 1 табл.

Катализатор для получения полимеризационно-наполненного полиэтилена, содержащий порошкообразный минеральный наполнитель и нанесенные на него диэтилалюминийхлорид и тетрахлорид титана, отличающийся тем, что, с целью повышения активности катализатора, он дополнительно содержит магнийорганическое соединение состава MgBu2•0,12AlEt3 или MgBuEt при следующем соотношении компонентов, ммоль/г наполнителя:

Диэтилалюминийхлорид 0,05 0,4

Тетрахлорид титана 0,04 1,2

Магнийорганическое соединение 0,16 0,4а

| Способ получения композиционного материала | 1976 |

|

SU763379A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения композиционного материала | 1981 |

|

SU1004407A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-11-10—Публикация

1986-10-31—Подача