Изобретение относится к области механической обработки металлов с последующей их термообработкой и может быть использовано, в частности, для изготовления длинномерных направляющих спутников, являющихся гибким транспортом автоматизированных сборочно-сварочных линий.

Общеизвестны способы объемного или поверхностного упрочнения деталей методом закалки с нагревом ТВЧ или газовым пламенем, а также химико-термической обработкой (цементацией с последующей закалкой, цианированием или нитроцементацией с последующей закалкой и азотированием), см. В.И. Анурьев "Справочник конструктора-машиностроителя", том 1, Москва, "Машиностроение", 1982, стр. 497 - 506. Одним из существенных недостатков указанных способов является возникновение в деталях внутренних напряжений, приводящих к значительным деформациям (короблению и поводке), требующих в дальнейшем применения трудоемкой операции - правки детали, а затем, если необходимо, сошлифовки поверхности. Уменьшение деформаций достигается подбором соответствующего вида термообработки, материала и конфигурации детали. Как правило, более дорогие виды термообработки в сочетании с более дорогими сталями дают меньше деформации, что в свою очередь приводит к удорожанию всего процесса. В этой связи наиболее рациональным методом упрочнения деталей является поверхностная закалка углеродистых низколегированных сталей с нагревом ТВЧ или цементация малоуглеродистых низколегированных сталей с последующей закалкой, так как являясь экономически более выгодными и технолoгичными, они в то же время позволяют получить высокопрочный поверхностный слой детали при сохранении вязкой середины, что особенно важно для деталей, испытывающих циклические нагрузки. Однако при всех вышеперечисленных преимуществах данного способа упрочнения деталей, он не всегда обеспечивает достаточное превышение глубины слоя поверхностной закалки по сравнению с величиной невыведенного остаточного коробления, что существенно ограничивает область его использования. Особенно это касается деталей усложненной конфигурации и длинномерных деталей, у которых большая склонность к короблению. Последнее подтверждается материалами сборника "Сварные базовые детали металлорежущих станков", НИИМАШ С-1. - М.: Станкостроение, 1976, стр. 33, где говорится, что "повышение износостойкости цельных стальных направляющих станков путем их поверхностной закалки не обеспечивает у последних отсутствия внутренних напряжений и деформаций во времени; деформации направляющих длиной 2500 мм после поверхностной закалки достигает 1,85 мм. Предварительный перегиб направляющей в сторону, противоположную закалочной деформации, уменьшает коробление до 0,6 мм. Для этого необходимо увеличить припуск на шлифование до 1,3 мм при длине направляющих 2500 мм и до 1,5 мм - при длине 3000 мм. Закалка при таком значительном припуске с целью повышения износостойкости не дает желаемого эффекта, так как после сошлифовки такого большого слоя обычно обнажаются незакаленные слои металла". К тому же не всегда можно производить рихтовку после закалки ввиду склонности изделий к повышенному трещинообразованию. Объемная же закалка, предусматривающая прокаливание изделия на всю глубину, приводит к значительным деформациям детали (по сравнению с деформациями при поверхностной закалке на ту же твердость) и, как уже упоминалось выше, не обеспечивает поверхностную твердость в сочетании с мягкой сердцевиной.

Известен способ упрочнения поверхности изделия, в частности внутренней поверхности отверстия трака гусеничной машины (см. а.с. N 1397508, МПК C 21 D 8/00). Данный способ предусматривает на первом этапе пластическое деформирование поверхности отверстия детали с помощью протяжки, имеющей по периметру выступы треугольной формы, в результате чего на поверхности отверстия образуются углубления призматической формы с профилем равнобедренного треугольника глубиной 1,5 - 2,5 мм и углом у вершины 60-90o. На заключительном этапе выглаживающей протяжкой, диаметр которой равен эффективному диаметру отверстия трака, выглаживают нанесенные ранее углубления, при этом отношение размеров основания углубления к прилегающей площадке поверхности отверстия составляет 1/4 - 1/5. Достоинством данного способа по сравнению с известными способами упрочняющей обработки поверхностей детали (см. а.с. N 594192, 761582) является повышение твердости поверхности в 1,5 - 2 раза за счет скопления дислокаций и образования наклепа у вершины углубления. Однако указанный способ имеет ряд недостатков. Одними из основных являются ограниченный упрочненный поверхностный слой детали и получаемая при этом способе твердость поверхности, равная 360 - 400 НВ, которой явно недостаточно при интенсивном истирании изделий, например направляющих спутников, являющихся гибким транспортом автоматизированных сборочно-сварочных линий, работающих практически в режиме сухого трения. Указанные недостатки проистекают из того, что создание впадин и выступов происходит методом пластического деформирования, в результате чего нанесение углублений больше 2,5 мм вызывает трудности при их выглаживании и опасность перенаклепа, при котором охрупчивается и отслаивается упрочненный слой. При этом используется точный и догоростоящий инструмент определенного профиля. Все это сужает применяемость данного способа, поскольку ограниченная глубина упрочненного слоя и недостаточная его твердость не позволяют использовать детали, полученные указанным способом, в конструкциях, требующих значительного допустимого износа. К тому же максимальной глубины упрочненного слоя, полученного данным способом, как правило, не будет хватать на выведение величины остаточного коробления, образуемой при последующей термообработке. Особенно это касается длинномерных деталей. Иными словами, в известном способе глубина впадины лежит в строго определенных пределах и не может быть изменена (увеличена) в зависимости от задаваемой величины допустимого износа детали и с учетом последующей термообработки, характеризуемой величиной закаленного слоя детали по нормали к профилю ее поверхности и величиной невыведенного остаточного коробления.

Задача заявляемого изобретения и достигаемый технический результат заключаются в создании в направлении износа детали упрочненного слоя любой необходимой глубины и высокой твердости, допускающего при его формировании значительные деформации, устраняемые впоследствии без ущерба для износоустойчивости и работоспособности детали, при этом глубина упрочненного слоя, расположенного в направлении износа поверхности детали, на которой выполняют впадины и выступы, может значительно превышать величину закаленного слоя детали, полученного методом поверхностной закалки, что к тому же уменьшает энергозатраты при термообработке.

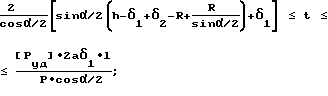

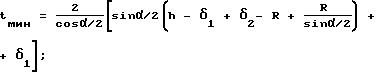

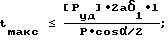

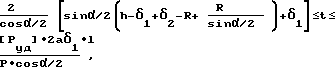

Для решения вышеперечисленных задач и получения указанного технического результата в известном способе формирования упрочненного слоя детали, заключающегося в создании на ее поверхности определенным образом ориентированных чередующихся впадин и выступов с заданными глубиной, профилем и шагом, впадины выполняют в направлении износа поверхности, затем выступы и впадины подвергают поверхностной закалке, после чего удаляют вершины выступов, выводя величину остаточного коробления. При этом впадины выполняют на глубину, определяемую из соотношения:

h1 ≥ h + 2δ2 - δ1;

где

h1 - глубина впадины;

h - величина допустимого износа детали;

δ2 - величина остаточного коробления;

δ1 - величина закаленного слоя детали по нормали к профилю ее поверхности;

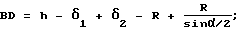

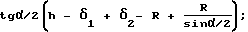

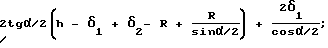

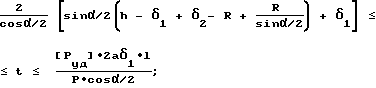

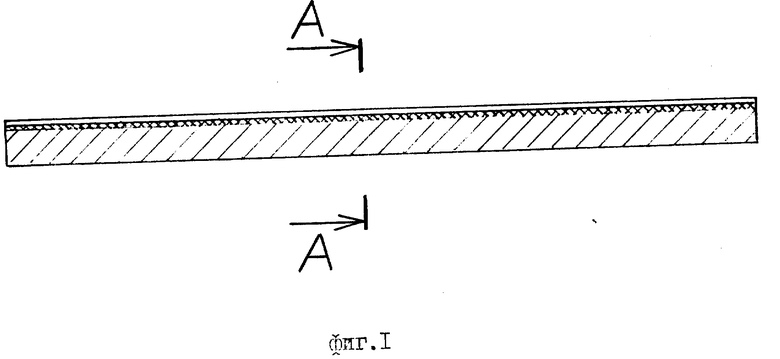

Кроме того, впадины выполняют с профилем в виде равнобедренного треугольника с радиусом при их вершине и шагом, определяемым из соотношения:

где

α - угол раскрытия впадин (угол при вершине равнобедренного треугольника);

h - величина допустимого износа детали;

δ1 - величина закаленного слоя детали по нормали к профилю ее поверхности;

δ2 - величина остаточного коробления;

R - радиус при вершине впадин;

t - шаг выступов и впадин;

[Pуд] - допустимое удельное давление;

P - действующая на поверхность детали нагрузка (сила);

a - ширина поверхности детали;

l - длина контакта поверхности детали;

Следует также сказать, что в заявляемом способе поверхностная закалка включает в себя цементацию с последующей закалкой ТВЧ. Кроме того, впадины и выступы на поверхности детали ориентируют в направлении относительного перемещения вышеупомянутой и контактной с ней детали.

Выполнение резанием (строганием или фрезерованием) на поверхности деталей (преимущественно длинномерных, подверженных значительному короблению) в направлении износа последних чередующихся впадин и выступов с заданным шагом, профилем и на определенную глубину, учитывающую в данном случае величину допустимого износа, двойную величину остаточного коробления и величину закаленного слоя по нормали к профилю поверхности детали, позволяет в дальнейшем после поверхностной закалки и снятия величины остаточного коробления, путем удаления вершин выступов, получать упрочненный слой детали любой необходимой глубины и высокой твердости без ущерба для износоустойчивости и работоспособности детали. При этом указанные пределы шага выступов и впадин и их профиль в виде равнобедренного треугольника с радиусом при вершине обеспечивают в целом необходимую нагрузочную способность детали, ее прочность и износоустойчивость, оптимальное распределение закаленного слоя по профилю поверхности при минимальном шаге (неперекрытие соседних закаленных слоев после удаления вершин выступов), а также качественное прокаливание. Весте с тем, поверхностная закалка, включающая цементацию с последующей закалкой ТВЧ, гарантирует по всему профилю детали закаленный слой одинаковой величины, высокой твердости, а также возможность применения сравнительно дешевых конструкционных сталей. Кроме того, ориентируя впадины и выступы на поверхности детали в направлении относительного перемещения данной и контактирующей с ней детали, добиваются исключения "скребкового эффекта" при взаимодействии трущихся поверхностей деталей.

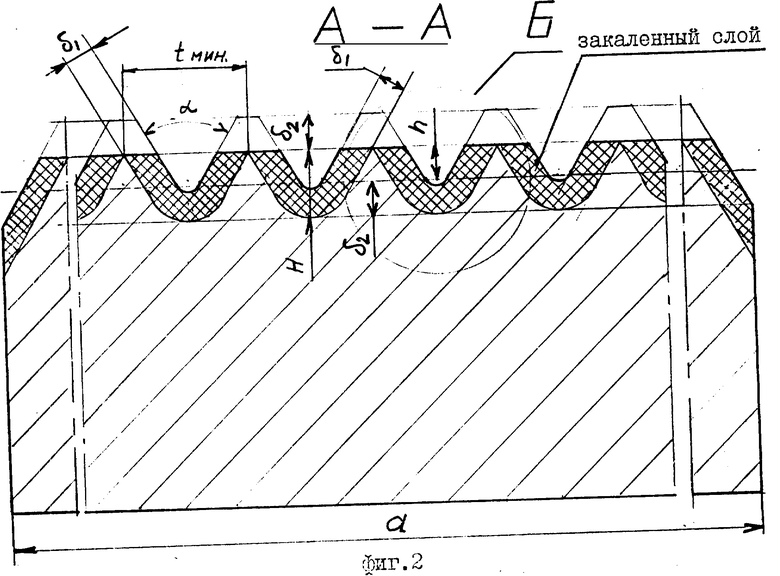

На фиг. 1 показан продольный разрез детали, в частности длинномерной направляющей спутника, поверхностный слой которой упрочнен с помощью заявляемого способа.

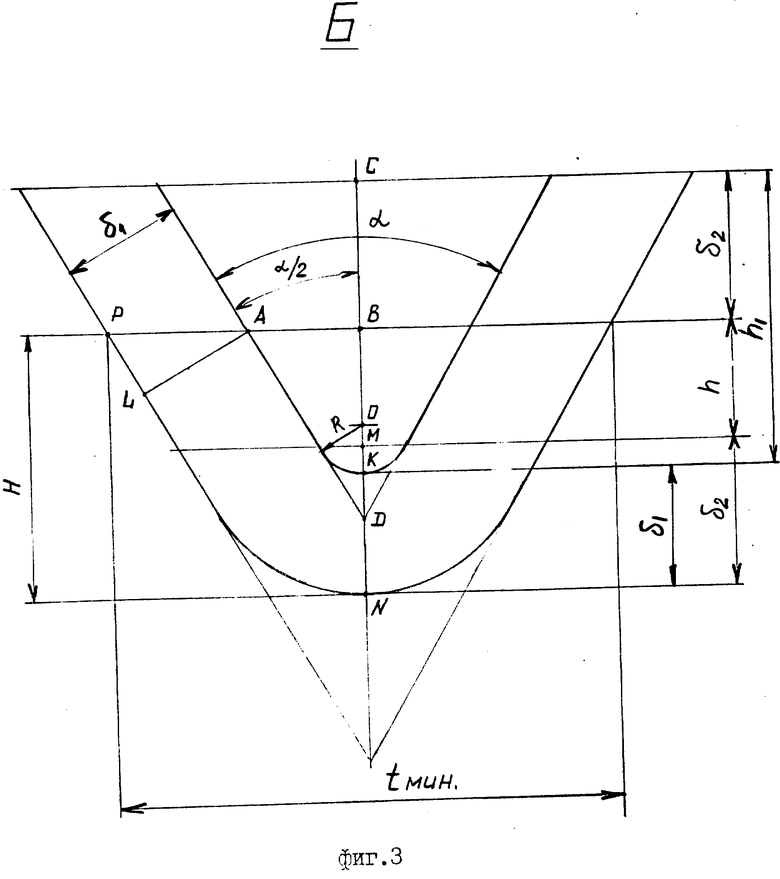

На фиг. 2 - разрез А-А на фиг. 1 - поперечный разрез направляющей спутника с минимальным шагом впадины и выступов.

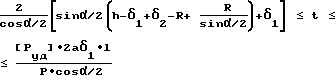

На фиг. 3 - выносной элемент Б на фиг. 2.

Далее представлен пример расчета и вытекающие из него зависимости между основными параметрами способа, приведенными ниже.

H - максимально возможная глубина упрочненного слоя детали;

h1 - глубина впадины;

h - величина допустимого износа детали;

δ1 - - величина закаленного слоя детали по нормали к профилю ее поверхности;

δ2 - - величина остаточного коробления;

α - - угол раскрытия впадин (угол при вершине равнобедренного треугольника);

R - радиус при вершине впадин;

t - шаг впадин и выступов (на фиг. 2, 3 - минимальный);

a - ширина поверхности детали;

l -длина контакта поверхности детали;

[Pуд] - допустимое удельное давление;

P - действующая на поверхность детали нагрузка (сила);

Принимая по внимание, что после поверхностной закалки верхняя и нижняя поверхности закаленного слоя эквидистантны друг другу, при расчете учитывается двойная величина остаточного коробления. Это гарантирует упрочненный слой детали на всей величине допустимого износа. Следует также сказать, что процесс поверхностной закалки выполняется таким образом, что величина закаленного слоя по всему профилю впадин и выступов должна быть одинаковой, причем в случае поверхностной закалки, включающей сначала цементацию, а затем закалку ТВЧ - это условие выполняется более точно.

Для наглядности обозначим:

AL = KN = δ1; 1;

BC = MN = δ2; 2;

KC = h1;

BM = h;

Выразим h1 через h:

h1 = h + KM + BC

h1 = h + (δ2 - δ1 ) + δ2;

h1 = h + 2δ2 - δ1;

Из последнего выражения следует основная зависимость предлагаемого способа, а именно: глубина впадины должна быть не менее суммы величины допустимого износа детали и двойной величины остаточного коробления за вычетом величины закаленного слоя детали по нормали к профилю ее поверхности, т.е.:

h1≥h+ 2δ2 - δ1;

Если в последнем неравенстве пренебречь величиной допустимого износа детали, поскольку она сравнительно мала по отношению к другим величинам данного неравенства, то получим:

h1 + δ1 ≥ 2δ2;

Сопоставляя величины δ1 и δ2 последнего неравенства и учитывая в нем величину h1, приходим к следующему неравенству:

откуда следует, что создание упрочненного слоя детали данным способом, т.е. выполнение впадин и выступов как таковых, к тому же определенной глубины с последующей их поверхностной закалкой, предпочтительнее для детали, у которых величина остаточного коробления составляет не менее половины величины задаваемого закаленного слоя. Как правило у большинства деталей, не говоря уже о длинномерных, это условие почти всегда выполняется.

Далее находим минимальный шаг впадин и выступов, исходя из условия неперекрытия одного закаленного слоя другим после снятия величины остаточного коробления (точка P, см. фиг. 3).

OB = h - OM;

OM = R - KM;

KM = MN - KN,

KM = δ2 - δ1;

OM = R - δ2 + δ1;

OB = h - R + δ2 - δ1;

OD =

BD = OB + OD;

AB = BD•tgα/2;

AB =

AP =

AP =

tмин = (AB + AP)•2;

tмин =

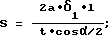

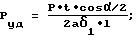

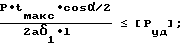

Находим максимальный шаг выполненных впадин и выступа исходя из допустимого удельного давления, которое примерно пропорционально сроку службы конкретно выбранной трущейся пары.

Определяем количество шагов и закаленную опорную площадь поверхности детали на ее ширине и длине контакта после снятия величины невыведенного остаточного коробления.

a/t = n;

где

n - количество шагов на ширине детали;

S = 2•AP•n•l;

где:

S - опорная площадь закаленной поверхности детали;

Находим удельное давление, действующее на деталь.

Pуд = P/S;

Pуд ≤ [Pуд];

Таким образом, шаг выполнения впадин и выступов лежит в пределах

Приведенные выше параметры предлагаемого способа выбирают исходя из условий, характеризующих каждый конкретный случай. Так, величины h,δ1,δ2 задают, учитывая условия работы детали, материал ее изготовления, габариты, конфигурацию, причем из двух последних величин, взаимно влияющих друг на друга, первую выбирают из условий создания достаточной площади закаленной поверхности детали и в то же время умеренных энергозатрат при поверхностной закалке, причем последнее обстоятельство уменьшает и само коробление. Тем не менее предлагаемый способ, как указывалось выше, допускает и значительные коробления, выводимые затем без ущерба для величины износостойкого слоя детали. Радиус при вершине впадин выбирают в зависимости от глубины последних и угла при их вершине, но не менее 0,25 мм (см. тот же справочник В. И. Анурьева, стр. 500). Поскольку впадины в предлагаемом способе можно выполнить обычными инструментами - резцом, фрезой (в отличие от известного способа), угол при вершине впадин может изменяться в широких пределах. Уменьшение его приводит к увеличению количества опорных площадей закаленной поверхности детали, что в целом повышает износостойкость последней. Увеличение угла благоприятно сказывается на процессе поверхностной закалки благодаря более качественному прокаливанию. К тому же уменьшается концентрация напряжений. Рекомендуемые значения угла от 30 до 120o, хотя возможны и более широкие пределы. Допустимое удельное давление также выбирают исходя из конкретного режима работы трущейся пары. В частности, можно руководствоваться значениями удельного давления, установленными опытным путем при эксплуатации металлорежущих станков (см. Ачеркан Н.C. Металлорежущие станки, т. 2, М.: Машиностроение, 1965 г., стр. 164).

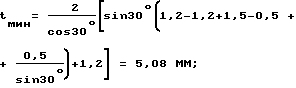

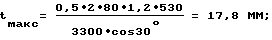

Пример конкретного выполнения.

В качестве деталей выбраны состыковочные длинномерные направляющие спутника, выполненные из стали 20Х (длина каждой - 1020 мм), суммарная блина которых на нем составляет - 6120 мм. Поскольку направляющие спутникa, вес которого равен 3300 кг, взаимодействуют с приводными роликами, а не с плоской поверхностью, длиной контакта является не общая длина направляющих, а меньшая величина, рассчитываемая с учетом максимального износа направляющих и равная в данном случае 530 мм. Кроме того, принимая во внимание, что в данном случае интенсивный износ направляющих происходит лишь в моменты торможения и трогания с места спутника, т.е. носит кратковременный характер в общем времени движения спутника (примерно 20%), оправданно увеличение значения допустимого удельного давления примерно в 5 раз, т.е. [Pуд] равно 50 кг/см2 по сравнению с аналогичным значением для направляющих тяжелых станков при малых скоростях.

Исходя из заранее определенных параметров способа рассчитывается глубина впадин и шаг их нанесения. Так, в данном случае были приняты следующие величины:

h = 0,8 мм; δ2 = 1,5 мм; δ1 = 1,2 мм;

α = 60o; R = 0,5 мм; a = 80 мм;

P = 3300 кг; [Pуд] = 50 кг/см2; l = 530 мм;

На основе вышеприведенных формул определяем сначала минимально возможную глубину впадины:

h1 = 0,8 + 2 • 1,5 - 1,2 = 2,6 мм;

Принимаем глубину впадины h1 равной 3 мм.

С учетом принятой величины h1 величина допустимого износа детали h составила 1,2 мм.

Определяем минимальный шаг впадин и выступов.

Определяем максимальный шаг впадин и выступов.

Принимает шаг выполнения впадин и выступов равным 10 мм.

В соответствии с заданными и получаемыми параметрами способа на упрочняемой поверхности направляющей спутника резцом с углом при вершине 60o и радиусом 0,5 мм выполняют 8 продольных впадин глубиной 3 мм и шагом 10 мм. Затем впадины и выступы направляющей подвергают поверхностной закалке, включающей в данном случае цементацию на глубину 1,2 мм по нормали к профилю направляющей, после чего осуществляют закалку ТВЧ с получением по этому же профилю закаленного слоя величиной 1,2 мм и твердостью HRCэ, равной 60. На заключительном этапе (в данном случае - шлифованием) удаляют вершины выступов, тем самым выводя величину остаточного коробления, равную 1,5 мм.

Таким образом, используя технологичный и сравнительно недорогой способ, предназначенный для упрочнения поверхностного слоя длинномерной направляющей, выполненной из дешевой конструкционной стали, испытывающей циклические нагрузки и склонной к значительному короблению, при величине закаленного слоя δ1, равной 1,2 мм, и величине остаточного коробления δ2, равной 1,5 мм, т. е. превышающей предыдущую, минимально возможная глубина упрочненного слоя направляющей H составила 2,7 мм, а величина допустимого износа детали - 1,2 мм, что с 1,5-кратным запасом превышает заданный допустимый износ детали, равный 0,8 мм, причем указанный запас получен с учетом двойной величины остаточного коробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

Изобретение относится к области механической обработки металлов с последующей их термообработкой и может быть использовано, в частности, для изготовления длинномерных направляющих спутников, являющихся гибким транспортом автоматизированных сборочно-сварочных линий. Технический результат заключается в создании в направлении износа детали упрочненного слоя любой необходимой глубины и высокой твердости, допускающего при его формировании значительные деформации, устраняемые впоследствии без ущерба износоустойчивости и работоспособности детали. Для достижения указанного технического результата на упрочняемой поверхности детали выполняют определенным образом ориентированные чередующиеся впадины и выступы с заданными глубиной, профилем и шагом, затем выступы и впадины подвергают поверхностной закалке, после чего удаляют вершины выступов, выводят тем самым величину остаточного коробления. При этом впадины выполняют на глубину, определяемую из соотношения h1≥ h+2δ2-δ1, где h1 - глубина впадины; h - величина допустимого износа детали; δ2 - величина остаточного коробления; δ1 - величина закаленного слоя детали по нормали к профилю ее поверхности. Впадины выполняют с профилем в виде равнобедренного треугольника с радиусом при их вершине и шагом, определяемым из соотношения:

где α - угол раскрытия впадин (угол при вершине равнобедренного треугольника); h - величина допустимого износа детали; δ1- величина закаленного слоя детали по нормали к профилю ее поверхности; δ2- величина остаточного коробления; R - радиус при вершине впадин; t - шаг выступов и впадин; [Pуд] - допустимое удельное давление; P - действующая на поверхность детали нагрузка (сила); a - ширина поверхности детали; l - длина контакта поверхности детали. Кроме того, поверхностная закалка включает в себя цементацию с последующей закалкой токами высокой частоты, а впадины и выступы на поверхности детали ориентируют в направлении относительно перемещения вышеупомянутой и контактирующей с ней детали. 4 з.п. ф-лы, 3 ил.

h1≥h+2δ2-δ1,

где h1 - глубина впадины;

h - величина допустимого износа детали;

δ2- величина остаточного коробления;

δ1- величина закаленного слоя детали по нормали к профилю ее поверхности.

где α- угол раскрытия впадин (угол при вершине равнобедренного треугольника);

δ1- величина закаленного слоя детали по нормали к профилю ее поверхности;

δ2- величина остаточного коробления;

R - радиус при вершине впадин;

t - шаг выступов и впадин;

[Pуд] - допустимое удельное давление;

P - действующая на поверхность детали нагрузка (сила);

a - ширина поверхности детали;

l - длина контакта поверхности детали;

4. Способ по п.1, отличающийся тем, что поверхностная закалка включает в себя цементацию с последующей закалкой ТВЧ.

| Анурьев В.И | |||

| Справочник конструктора-машиностроителя | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Машиностроение, 1982, с.497-506 | |||

| SU, авторское свидетельство А594197, C 21D 7/04, 1978 | |||

| SU, авторское свидетельство А761582, C 21D 7/02, 1980 | |||

| Сварные базовые детали металлорежущих станков | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Станкостроение, 1976, с.33 | |||

| SU, авторское свидетельство 1397508, C 21 D 8/00, 1988. | |||

Авторы

Даты

1998-10-20—Публикация

1997-04-01—Подача