Изобретение относится к области машиностроения и может использоваться при изготовлении деталей с поверхностным упрочненным слоем, например, методом химико-термической обработки. Предлагаемый способ необходим при выборе метода поверхностного упрочнения, отработке технологии, контроля готовых деталей.

Известны способы контроля качества, в частности хрупкости поверхностных слоев, полученных азотированием, по трещинам и разрушениям испытуемого металла вокруг отпечатков алмазной пирамиды или конуса (Ю.М.Лахтин, Я.Д.Коган. Азотирование стали. - М.: Машиностроение, 1976, с. 139, ссылка на шкалу хрупкости ВИАМ; Металловедение и термическая обработка стали и чугуна. Справочник. - М.: Металлургиздат, 1956, с. 635, пятибальная шкала хрупкости).

Известны способы определения сопротивления контактной усталости металлов, например, по характеру разрушения испытуемой поверхности при пульсирующем нагружении и многократном контакте образцов (С.В.Пинегин. Контактная прочность в машинах. - М.: Машиностроение, 1965, с. 157 - 168). Разрушение после испытания оценивают на поверхности или на поперечных разрезах контактного пятна.

За прототип принят способ С.В.Пинегина.

Недостаток прототипа: по слоям диффузионного упрочненного слоя контактное воздействие непосредственно не производится. Сопротивление контактной усталости конкретных слоев, имеющих переменные составы, структуру и твердость, выполняются косвенно, например, со ссылкой на "критическую толщину" с максимальными касательными напряжениями.

Такое непосредственное контактное воздействие испытывают детали машины или инструмента, когда с одной из поверхностей снята, например, шлифовкой или заточкой, часть диффузионного слоя. Так работают ножи.

Цель изобретения - обеспечить непосредственное контактное испытание до "усталости", всех слоев и структурных составляющих поверхностно упрочненного слоя с переменной структурой по его толщине.

Поставленная цель достигается определением толщины и твердости испытуемого упрочненного поверхностного слоя, выбором более твердого, чем слой индикатора, циклическим вдавливанием серии углублений на разную глубину, сопоставимую с максимальной толщиной слоя и оценкой усталостного разрушения на поверхности каждого углубления и на их контактных поверхностях по всей их глубине, измерением глубины отпечатков.

Общие признаки с прототипом: на испытуемую поверхность воздействуют многократно до наступления усталостного разрушения и оценивает характер разрушения контактируемой поверхности и глубину отпечатков.

Отличительные признаки: за испытуемую поверхность берут не только поверхность образца, а и специально получаемые контактные поверхности углублений, контактную поверхность получают по всей толщине диффузионного слоя; в качестве вдавливаемого тела берут заостренный индикатор с твердостью выше, чем у испытуемой поверхности.

Предлагаемый способ реализован следующим образом:

1. На образцах с испытуемой поверхностью, имеющей упрочненный поверхностный слой, определяют толщину упрочненного слоя, например, металлографически на поперечном микрошлифе, и твердость с поверхности.

2. Подготавливают индентор с твердостью выше, чем на поверхности испытуемого образца, например, твердосплавный конус твердомера "Роквелл".

3. Подготавливают оборудование для циклирования, например, универсальная машина "Инстрон". Назначают число ступеней нагружения (нагрузка и число циклов) так, чтобы остаточная глубина вдавливания приближалась к толщине испытуемого слоя.

4. Изготавливают приспособление для жесткого постоянного фиксирования испытуемого образца (например, половинка разрушенного ударного образца) с тем, чтобы обеспечить многократное вдавливание индентора в одну и ту же точку образца, без его смещения.

5. Выполняют последовательно циклическое вдавливание нескольких углублений на испытуемой поверхности с расстоянием одно от другого не менее пяти диаметров отпечатка.

6. Осматривают поверхность образца вокруг отпечатков и по их глубине с помощью микроскопов с увеличением не менее 12 и до 100 (например, на бинокулярном микроскопе МСПЭ-1 с увеличением 19 - 95), фиксируют при каждом режиме циклирования характер разрушения поверхности (трещины, сколы, наплывы) образца и поверхности углубления (трещины, отслоения, шелушения, выкрашивания) с отметкой расстояния от поверхности до характерного разрушения.

7. Измеряют глубину отпечатков.

8. Сравнивают сопротивление контактной усталости испытуемых образцов и остаточную пластическую деформацию.

Способ проверен практически при отработке технологии нитроцементации и термообработки ножей из конструкционной среднеуглеродистой экономно легированной стали. Нитроцементация выполнена при подаче в печь СШЦМ-6.6/9114 триэтаноламина с постоянным или переменным расходом. Температура нитроцементации равна 800oC (з. N 94045206/02(045511), приоритет 27.12.94, положительное решение принято 17.10.95). Режимы подачи триэтаноламина разные:

Режим 1-й.

Режим 2-й.

Режим 3-й.

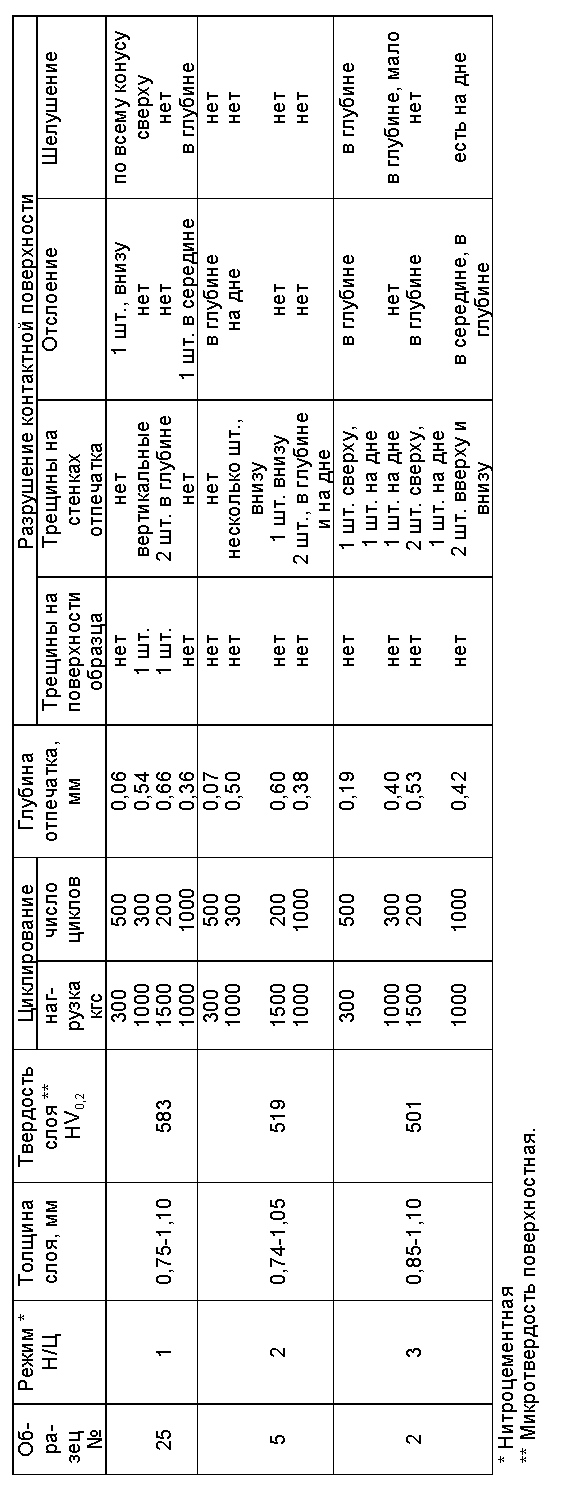

Результаты испытания сопротивления контактной усталости показаны в таблице и учтены в корректировке технологии термообработки ножей суперножниц и ножей гильотин.

Технический результат реализации предлагаемого способа заключается в возможности оценки сопротивления контактной усталости поверхностных упрочненных слоев по всей их толщине с учетом переменного состава, структуры и твердости. Это позволяет более надежно разрабатывать технологию упрочнения деталей, их конструкцию и способ поверхностного упрочнения с учетом необходимости технологического припуска по толщине деталей и последующего частичного его снятия.

Возможность осуществления способа подтверждается имеющимися на предприятиях машинами циклического действия или прессами. Также имеются на машиностроительных предприятиях твердосплавные инденторы от твердомера "Роквелл". При необходимости индентор возможно изготовить с закалкой или диффузионным покрытием для придания высокой твердости. Для оценки разрушения поверхности применяют микроскопы, а глубина отпечатка (по центру) определяется с помощью индикатора с иглой.

Таким образом, предлагаемый способ позволяет прогнозировать сопротивление контактной усталости.

Способ предназначен для использования при изготовлении деталей и инструментальной оснастки с поверхностным упрочнением. Определяют толщину и твердость поверхностного упрочненного слоя индикатором с твердостью выше, чем твердость слоя. Вдавливают инструмент в испытуемую поверхность. Нагрузку и количество циклов вдавливания варьируют для получения серии отпечатков разной глубины, приближающейся к толщине упрочненного слоя. Оценивают характер усталостного разрушения поверхности испытуемого образца и поверхности углубления. Обеспечивается непосредственное контактное испытание всех слоев и структурных составляющих поверхностного упрочненного слоя с переменной структурой по его толщине. 1 з.п.ф-лы, 1 табл.

| С.В | |||

| Пинегин | |||

| Контактная прочность в машинах | |||

| М, Машиностроение, 1965, с.157 - 168 | |||

| Конусная дробилка | 1964 |

|

SU461740A1 |

| US 4699000 A, 13.10.87 | |||

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА УСТАЛОСТЬ | 1991 |

|

RU2017115C1 |

Авторы

Даты

1999-05-20—Публикация

1996-09-09—Подача